Реферат на тему диафрагменный насос. реферат Морсин. Факультет инженерной механики Кафедра Стандартизации, сертификации и управления качеством производства нефтегазового оборудования

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

МИНОБРНАУКИ РОССИИ РГУ нефти и газа (НИУ) имени И.М. Губкина

Р Е Ф Е Р А Т

МИНОБРНАУКИ РОССИИ РГУ нефти и газа (НИУ) имени И.М. Губкина

ЗАДАНИЕ НА РЕФЕРАТ

Содержание работы:

Исходные данные для выполнения работы:

Рекомендуемая литература:

Графическая часть:

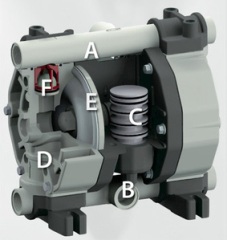

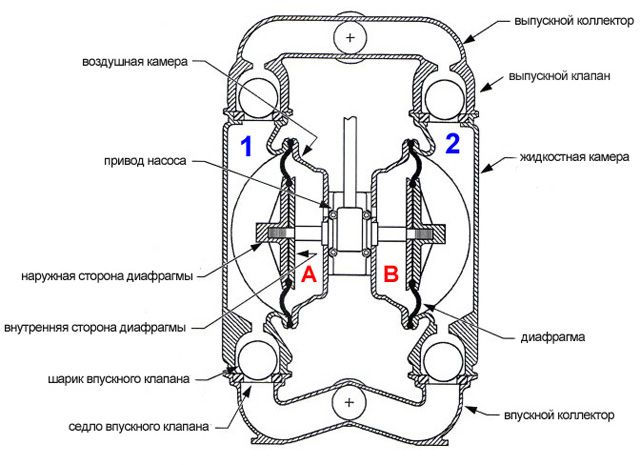

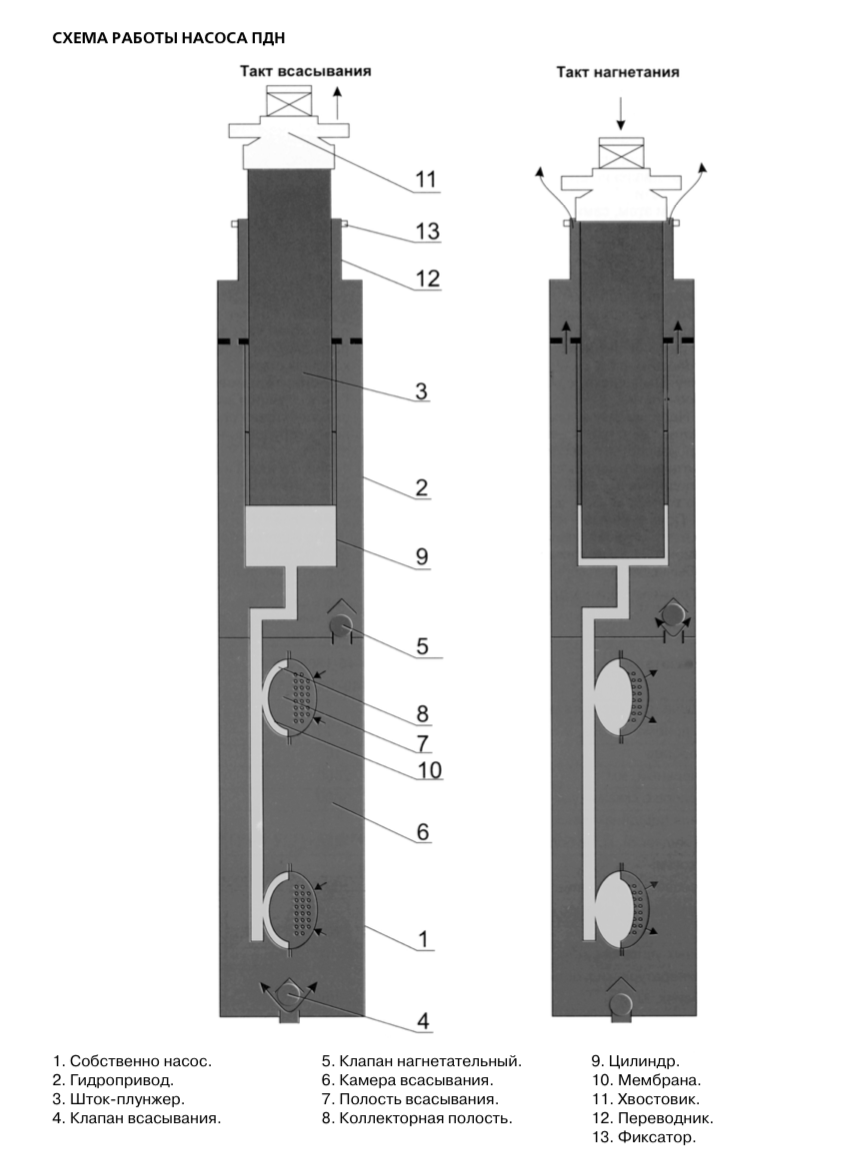

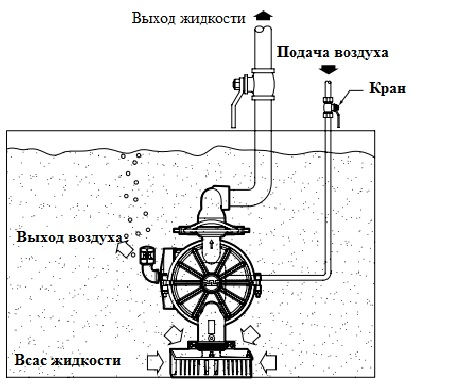

Оглавление. Введение 1.Устройство диафрагменного насоса. 1.2 Назначение насоса 1.3 Область применения 1.4 Достоинства и недостатки 2. Диафрагменные насосы на нефтяных предприятиях 2.1 Модели и виды диафрагменных насосов 2.2 Отечественные аналоги 3. Испытания центробежного насоса 3.1 Лабораторные испытания 3.2 Испытания на производстве Заключение Список литературы Введение. Нефтяная индустрия является невероятно важной отраслью российской экономики промышленности. Важность это природного энергоресурса для отечественной экономики сложно переоценить. Ежегодно в России добывают миллионы тонн «черного золота», и этот объем не только обеспечивает потребности внутреннего рынка, но и приносит стране значительную долю экспортных доходов. Нефть в значительной мере задаёт вектор развития нашей страны, и помимо экономических выгод она предоставляет России дополнительные политические силы на мировой арене. Поэтому необходимо обращать должное внимание на технологии и оборудование, которые позволяют нам извлекать нефть как из легкодоступных залежей, так и осваивать огромные пласты, до которых добраться сложнее. Современное извлечение этого полезного ископаемого производится посредством скважин, пробуренных в толще горных пород. Если давления в продуктивном пласте не хватает, как правило, нефть извлекается при помощи специальных механизмов, которые позволяют поднимать сырье на поверхность, а также используются для закачивания в продуктивные пласты воды, продвижения перекачиваемой продукции по промысловым трубопроводам. Так как одна из характерных особенностей разработки наших нефтяных месторождений является существенное увеличение числа малодебитных скважин. Для них наиболее распространёнными при эксплуатации являются установки скважинных штанговых насосов. Однако при увеличении интенсивности искривления ствола скважины и обводнённости продукции, а также при наличии в откачиваемой жидкости твёрдых механических примесей имеет место резкое уменьшение межремонтного периода скважины, оборудованной штанговым насосом. Это обуславливается заклиниванием или повышением износа плунжерного насоса, обрывом и истирание насосных труб и штанг. Для таких условий эксплуатации были разработаны установки электродиафрагменных насосов, которые относятся к бесштанговым насосам, что определяет их эксплуатационные качества. Именно поэтому выбранная тема реферата является актуальной, так как освящает важные детали о машине, которая способна принести предприятию и стране множество выгод. Также на данный момент рынок сильно заинтересован в качественных и относительно недорогих отечественных машинах, способных заменять зарубежные аналоги или машины, требующие зарубежных деталей или обслуживания, на широком рабочем фронте. Этот вопрос также является невероятно актуальным на данный момент и будет рассмотрен в данной работе. Цель работы: провести анализ конструкции и принципа работы диафрагменного насоса, сравнить зарубежные и отечественные аналоги, а также нормативно-техническую документацию. Задачи: -ознакомиться с устройством диафрагменного насоса; -изучить принцип работы диафрагменного насоса; -изучить принцип эксплуатации диафрагменного насоса; -привести конструктивную схему диафрагменного насоса; -изучить качественные особенности качественных технико-технологических показателей; -Место диафрагменного насоса в нефтегазовом секторе; -провести анализ зарубежного и отечественного оборудования; -провести анализ нормативно-технической документации. 1. Устройство диафрагменного насоса. Мембранные (они же диафрагменные) насосы принадлежат к категории насосного оборудования так называемого объёмного типа – перекачка жидкости в таких агрегатах осуществляется за счёт циклического изменения объёма рабочей камеры. Если у поршневых и плунжерных насосов эти изменения происходят при возвратно-поступательных движениях соответственно поршня или плунжера, то у мембранных за это отвечает эластичная мембрана (диафрагма), закреплённая на одной из стенок камеры. Базовый принцип работы мембранного насоса любой конструкции заключается в следующем: мембрана, выгибаясь в сторону «от камеры», увеличивает её объём и тем самым создаёт в камере область пониженного давления, в результате чего в насос засасывается порция жидкости. При выгибании диафрагмы в противоположную сторону объём камеры уменьшается, повышается давление – и жидкость выталкивается наружу. Однако, подобный эффект был бы невозможен без ещё двух необходимых элементов – впускного и выпускного клапанов. Они работают в паре, одновременно, но зеркально: —при всасывающем движении мембраны открывается впускной клапан, разрешая проход жидкости из исходной ёмкости в рабочую камеру – выпускной же при этом закрыт для сохранения низкого давления в камере; —при выталкивающем ходе мембраны открывается выпускной клапан, давая выход жидкости из камеры – при этом входной клапан закрывается, чтобы жидкость не вышла обратно в ёмкость. Для срабатывания клапанов какое-либо внешнее управляющее воздействие не требуется, они запираются и открываются самостоятельно, под влиянием тока жидкости. Клапаны могут отличаться по конструкции (наиболее часто используются простые и надёжные клапаны шарикового типа), но конструкция клапанов не имеет определяющего значения для правильного функционирования мембранного насоса – главное, чтобы они срабатывали чётко и вовремя. Куда большее значение имеет тип привода, непосредственно обеспечивающего пульсирующие движения мембраны.  A -нагнетающий патрубок B -всасывающий патрубок C -воздушный механизм D -корпус насоса E -мембраны F -клапан Рис.1 Пример ДН. Существует несколько видов мембранных насосов, разработанных для применения в различных технологических условиях. При одинаковом базовом объёмном принципе действия диафрагменные насосы различаются конструкционно – в частности, типами приводов и способом передачи усилия от привода к мембране. 1. Электромагнитный привод. Чаще всего используется в конструкции мембранных насосов-дозаторов, не рассчитанных на перекачку больших объёмов жидких веществ, но способных контролировать объём этой перекачки с крайне высокой степенью точности – от нескольких миллилитров в час. Такая точность достигается за счёт использования в качестве привода соленоида – электромагнитной катушки со свободно движущимся внутри неё сердечником. При подаче электрического импульса к обмотке катушки сердечник выталкивается из неё возникающим в обмотке магнитным полем. В свою очередь, сердечник давит на центральную часть диафрагмы, заставляя её совершать движение в сторону рабочей камеры насоса. При отключении питания катушки магнитное поле исчезает; сердечник и мембрана вместе с ним возвращаются в исходное положение под действием возвратной пружины. От количества и частоты импульсов зависит объём жидкости, проходящей сквозь насос за единицу времени. В некоторых моделях мембранных дозирующих насосов есть возможность дополнительной регулировки величины хода сердечника: чем короче ход, тем меньше и точнее подача. 2.Электромеханический привод с более сложной структурой. Мембранные насосы с таким приводом способны перекачивать значительно большие объёмы, измеряющиеся уже в сотнях литров в час. В их конструкции также присутствует толкатель, связанный с центром мембраны – но давление на него оказывает не электромагнитное поле, а эксцентрик механического редуктора. В качестве силового агрегата, вращающего механизм редуктора, выступает электромотор. Возвратное движение толкателя здесь так же обеспечивает пружина; аналогично, и ход толкателя может регулироваться. Соответственно, регулируется и подача жидкости – но с несколько меньшей точностью, так как общие объёмы достаточно велики. Максимальная производительность насосов этого типа зависит от объёма рабочей камеры, рабочей частоты редуктора и, естественно, от мощности электропривода. 3. Пневматический привод. Используется в промышленных мембранных насосах, разработанных для перекачки тысяч и даже десятков тысяч литров в час. Они обладают наиболее оригинальной с точки зрения механики конструкцией: у них не одна рабочая камера, а две, зеркально расположенных камеры, между которыми находится основной структурно-функциональный элемент – пневматический коаксиальный обменник. Два конца толкателя обменника закреплены на двух противоположных мембранах таким образом, чтобы когда в одной рабочей камере осуществляется «всасывающий» такт работы мембраны, в другой одновременно происходил «выталкивающий» такт. После достижения толкателем крайнего положения в обменнике происходит автоматическое переключение регулятора, и толкатель начинает двигаться в другую сторону; режим работы камер изменяется на противоположный. Несмотря на высокие объёмы перекачки и отсутствие возможности регулировать величину хода толкателя, в пневматических мембранных насосах всё же предусмотрен контроль подачи. Он осуществляется иным методом – регулированием количества и давления воздуха в воздуховоде, соединяющем пневматический обменник насоса и компрессор, выступающий в роли удалённого привода.  Рис.2 Пример схемы ДН.  Рис.3 Пример схемы ДН. 1.2.Назначение диафрагменного насоса. Разнообразные отрасли современной промышленности остро нуждаются в насосном оборудовании. Химическое или фармацевтическое, алкогольное или пищевое, добывающее или обрабатывающее производство требует использования насосов для перекачки различных продуктов. Мембранные насосы быстро и качественно справляются с поставленной перед ними задачей, экономя средства производителя и удешевляя себестоимость готовой продукции. Сфера применения насосов мембранного типа, или как их еще принято называть, диафрагменных насосов, не ограничивается перечисленными выше отраслями. Уже давно и успешно данные устройства используются: в бумажной, полиграфической промышленности; на предприятиях, производящих средства гигиены; в керамической промышленности; в гальванике; в металлургии; в биохимии, парфюмерии и т.д. Пожалуй, самым главным и существенным преимуществом мембранных насосов является то, что использовать их можно для перекачки практически любых жидких и даже сыпучих и вязких сред. Они способны работать с абразивосодержащими продуктами, фракция взвеси в которых составляет до 12 мм. Так же, диафрагменные насосы устойчивы к воздействию агрессивных сред – щелочей, кислот, растворителей, спиртов, нефтепродуктов и т.д. В общем, использовать мембранные насосы можно для перекачки практически любых веществ. Еще одним достоинством данного вида оборудования является его «деликатное» отношение к перекачиваемому продукту. Диафрагменные насосы применяются при перекачке веществ, которые очень чувствительны к разрезам, вроде эмульсий, латекса или же отходов химической промышленности. Немаловажным достоинством мембранных насосов являются их колоссально низкие энергозатраты. Для бесперебойной работы данных устройств требуется не только минимальное количество энергии, но и малое количество обслуживающего персонала – устройства просты в монтаже, работаю без смазки, очистка проводится быстро и очень просто. Эксплуатационные характеристики мембранных насосов делают их весьма привлекательными, а порой даже незаменимыми с точки зрения различных производителей. Эти устройства могут работать даже в состоянии погружения в транспортируемую среду. Во время работы насосы данного типа не нагреваются, поэтому их можно применять при перекачке воспламеняющихся и взрывоопасных веществ. 1.3 Область применения В конструкции насоса использованы авиационные «ноу-хау», доказавшие свою надежность и эффективность в экстремальных условиях эксплуатации в течение длительного срока. Насос имеет патент на изобретение. Сущность его в том, что подвижные части плунжерной пары не контактируют с продуктом. Насосы могут эксплуатироваться при любой обводненности скважин и с температурой до 80°С. Насосы плунжерно-диафрагменные типа ПДН предназначены для откачки пластовой жидкости повышенной вязкости и содержания механических примесей из нефтяных скважин с минимальным внутренним диаметром 114 или 121,7 мм. При заводских стендовых испытаниях на надежность модель насоса отработала 1 млн циклов на жидкости с содержанием механических примесей 200 г/л. Насос поставляется в собранном виде и заправленный маслом. Разборка в условиях эксплуатации не рекомендуется из-за сложности заправки маслом. Насос типа ПДН не требует каких-либо специальных устройств. Для его эксплуатации используется существующее оборудование: качалка с регулируемым числом ходов плунжера, штанговая колонна, связанная со штоком-плунжером насо-са. При ходе качалки вверх происходит процесс всасывания, а при ходе вниз под действием веса штанговой колонны выталкивание пластовой жидкости в насосно-компрессорные трубы (НКТ) и далее в коллетор. Насос и гидропривод являются смежными модулями. Предусмотрена поставка насоса в трех- бочковом и однобочковом исполнении. Соответственно меняется производительность насоса и его длина. Преимущество насоса типа ПДН заключается в том, что при работе в тех же условиях засоренной механическими примесями пластовой жидкости длительность его непрерывной работы значительно превышает срок эксплуатации обычных плунжерных насосов, а стоимость подъема и опускания насоса в сочетании с потерями от простоя в течение двух-трех дней, необходимых для замены, составляет до 5000 долларов США. 1.4 Достоинства и недостатки. Достоинства. Изолированность механической части насоса от воздействия внешней среды; Отсутствие деталей, совершающих быстрые перемещения, и, соответственно, сильно изнашивающихся; Способность самовсасывать перекачиваемую среду; Возможность работать с высоко-агрессивными и токсичными средами, крупноразмерными и высоко-абразивными взвесями; Свойство сохранять структуру перекачиваемой жидкости (очень актуально для различных жидкостей, чувствительных к сдвигу: различных пищевых продуктов, многих ингредиентов, применяемых в фармацевтических и косметических производствах); Простота конструкции; Низкие требования при транспортировке и простой монтаж; Универсальность применения; Легкость обслуживания; Допустимость сухого хода; Легкая регулировка производительности; Отсутствие подвижных уплотнений; Минимальная потребность в смазке; Допустимость длительной непрерывной эксплуатации; Возможность непрерывной работы даже при низком уровне давления; Оперативный пуск после вынужденной остановки Недостатки. Недостатков в диафрагменных насосов не так много, по сравнению с их преимуществами. Это позволяет говорить об универсальности данного типа насосов. В основном к недостаткам относят то, что при работе насоса сильно изгибается диафрагма, что приводит к её ускоренному прочностному разрушению и уменьшению срока службы. Так же стоит заметить, что конструкция обязывает использовать клапана, которые достаточно быстро изнашиваются и выходят из строя, что приводит к дополнительной затрате человеко-часов на техническое обслуживание. 2. Диафрагменные насосы на нефтяных предприятиях В нефтяной промышленности диафрагменные насоса отлично подходят для работы с сырой нефтью, каустическими жидкостями, спиртом этиловым, биодизелем, газами, сырой нефтью, нефтепродуктами, растворителями, смазочными маслами, мазутом и дизельным топливом. В горной промышленности - откачка грунтовых вод и шлама, работа в шахтах по добыче угля, золота и других ресурсов — диафрагменный отлично зарекомендовал себя в горнодобывающей промышленности. Благодаря особо прочной конструкции насосы отдельных серий идеально подходят для эксплуатации в тяжелых рудниковых условиях.  Рис.4 Откачка насосом грунтовых вод | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||