курсовая по тмм. 987001 Курсовая с практикой. Факультет технологии разведки и разработки

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

1 2 ФГБОУ ВО «РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ГЕОЛОГОРАЗВЕДОЧНЫЙ УНИВЕРСИТЕТ ИМЕНИ СЕРГО ОРДЖОНИКИДЗЕ» МГРИ ФАКУЛЬТЕТ ТЕХНОЛОГИИ РАЗВЕДКИ И РАЗРАБОТКИ Кафедра механики и инженерной графики Расчет и проектирование одноступенчатого цилиндрического косозубого редуктора Пояснительная записка к проекту по деталям машин Вариант 1 Выполнил студент: Авазбекова Ситора Очной формы обучения, группа: ГТО-18 Проверил:Арсентьев Юрий Александрович Москва, 2022 г. Оглавление Технические данные 2 I. Выбор приводного электродвигателя 5 II. Кинематический расчет привода ленточного конвейера. 7 III. Выбор материала для изготовления зубчатых колес. 10 IV. Допускаемые напряжения. 11 V. Проектный расчет зубчатых колес редуктора. 14 VI. Степень точности изготовления зубчатых колес. 17 VII. Силовой расчет. 18 VIII. Проверочные прочностные расчёты. 19 IX. Основные параметры редуктора. 22 X. Расчёт валов. 23 XI. Расчёт шпоночного соединения. 34 XII. Подбор подшипников качения. 35 XIII. Выбор смазочного материала. 39 Список литературы. 40 Технические данные  Редуктор - понижающая передача, частота вращения на входе в несколько раз больше, чем на выходе, а крутящий момент на входе в несколько раз меньше, чем на выходе. Редуктор - понижающая передача, частота вращения на входе в несколько раз больше, чем на выходе, а крутящий момент на входе в несколько раз меньше, чем на выходе.Т-вращающий момент (Н*м) n-частота вращения (об/мин.)

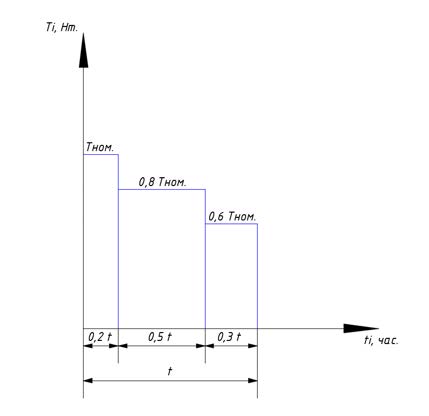

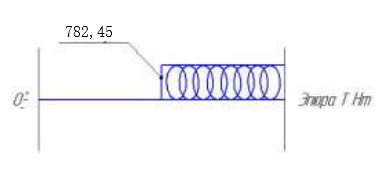

Исходные данные: F=4,0 (кН) (сила натяжения конвейерной ленты); v=1,0 м/с (окружная скорость конвейерной ленты на ободе барабана); D=450 мм (диаметр барабана); L=7 лет (срок службы привода); Коэффициенты использования привода(год, сутки): Кгод= 0,5 Ксут = 0,8 Общие требования: Редуктор должен быть закрытым. Редуктор должен быть реверсивным. График нагрузки.  Где: Ti – текущее значение крутящего момента. Tном – номинальный крутящий момент (длительно действующий). Текущее значение крутящего момента соответствует определенному промежутку времени ti, измеренному в долях от общего срока службы привода t. I. Выбор приводного электродвигателя 1. Определение требуемой мощности приводного электродвигателя.  [кВт] [кВт]а) определение крутящего момента, возникающего на ведомом валу зубчатого редуктора.  = 4,0*450/2=900 [Н*м] = 4,0*450/2=900 [Н*м]б) определение частоты вращения ведомого вала зубчатого редуктора.  [об/мин ]; [об/мин ]; [об/мин ]; [об/мин ];Требуемые кинематические параметры исполнительной машины составляют  =900 Н*м, =900 Н*м,  об/мин. об/мин.в) определение КПД привода конвейера.   = (0,97 … 0,99) = (0,97 … 0,99) = 0,97; = 0,97;   = (0,98 … 0,99) = (0,98 … 0,99) = 0,99; = 0,99; = (0,99 … 0,995) = (0,99 … 0,995) = 0,995; = 0,995;  Вывод: в качестве приводного двигателя рекомендуется асинхронный электродвигатель серии 4А 132М8, который обладает следующими характеристиками: номинальная мощность Pдв = 5,5 кВт; рабочая частота nдв=720 об/мин; коэффициент перегрузки  = 2; = 2;диаметр вала двигателя dдв=38 мм. II. Кинематический расчет привода ленточного конвейера. Определение общего передаточного отношенияпривода.  где    Разбивка общего передаточного отношения по простым (ременной и зубчатой) передачам, входящим в состав сложной механической передачи привода.  а) определение передаточного отношения ременной передачи, где  = 2 … 5; к расчету = 2 … 5; к расчету  = 5 = 5б) определение передаточного отношения зубчатого редуктора.   Округлим полученное расчетное значение до стандартного: Округлим полученное расчетное значение до стандартного:i12 = 3,55 Вывод: к расчету принимаем ip = 5, i12 = 3,55. Определение частоты вращения валовпривода. а) определение частоты вращения ведущего вала ременной передачи  ; ;б) определение частоты вращения ведомого вала ременной передачи  в) определение частоты вращения ведущего вала зубчатого редуктора.  г) определение частоты вращения ведомого вала зубчатого редуктора.  д) определение отклонения требуемого значения частоты вращения ведомого вала от предлагаемого  Данное условие выполняется. Вывод: к расчету принимаем n1 = 180 об/мин, n2 = 40,56 об/мин Определение крутящего момента на валах приводаконвейера. а) на ведущем валу ременной передачи (без учета потерь на трение).  рдв = 5,5 [кВт];  ; ; б) на ведомом валу ременной передачи (без учета потерь на трение).  в) на ведущем валу зубчатого редуктора.  г) на ведомом валу зубчатого редуктора (с учетом потерь на трение). Т2 = Т1 ∗ 𝑖12 ∗ 𝜂 = 364,75 ∗ 3,55 ∗ 0,89 = 1152,42 [Н ∗ м] Вывод: к расчету принимаем: Т1 = 364,75 [Н ∗ м]; Т2 = 1152,42 [Н ∗ м]. III. Выбор материала для изготовления зубчатых колес. Рекомендуется легированная сталь марки 40Х. Pекомендуется выполнить термическую обработку зубьев колес в виде улучшения: поверхностная закалка ТВЧ и высокий отпуск. В результате улучшения должна быть обеспечена поверхностная твердость рабочих участков зубьев ведомого колеса в размере  =230 [МПа], а ведущего колеса- =230 [МПа], а ведущего колеса-  = =  +30=230+30=260 [МПа]. +30=230+30=260 [МПа]. Механические характеристики стали 40Х: Z1:  = 900 [МПа]; = 900 [МПа]; = 750 [МПа] (диаметр заготовки до 120 мм) = 750 [МПа] (диаметр заготовки до 120 мм)Z2:  = 730 [МПа]; = 730 [МПа]; = 500 [МПа] (диаметр заготовки любой) = 500 [МПа] (диаметр заготовки любой)IV. Допускаемые напряжения. Допускаемые контактные напряжения.  [МПа] [МПа]а) определение базового предела контактной выносливости.  = 2 = 2 + 70 = 2 ∗ 260 + 70 = 590 [МПа]; + 70 = 2 ∗ 260 + 70 = 590 [МПа];  = 2 = 2 + 70 = 2 ∗ 230 + 70 = 530 [МПа]. + 70 = 2 ∗ 230 + 70 = 530 [МПа]. б) определение коэффициента безопасности.  = 1,1(для термообработки в виде улучшения) = 1,1(для термообработки в виде улучшения) в) определение коэффициента долговечности при контактных напряжениях  определение базового числа циклов перемены контактных напряжений  = 30 ∗ (𝐻𝐵) 2,4 циклов; = 30 ∗ (𝐻𝐵) 2,4 циклов;  = 30 ∗ (𝐻𝐵1) 2,4 = 30 ∗ (260) 2,4 = 18,75 ∗ 106 циклов; = 30 ∗ (𝐻𝐵1) 2,4 = 30 ∗ (260) 2,4 = 18,75 ∗ 106 циклов;  = 30 ∗ (𝐻𝐵2) 2,4 = 30 ∗ (230) 2,4 = 13,97 ∗ 106 циклов. = 30 ∗ (𝐻𝐵2) 2,4 = 30 ∗ (230) 2,4 = 13,97 ∗ 106 циклов. определение фактического (эквивалентного) числа циклов переменыконтактных напряжений в течении заданного срока службы привода  = 60 ∗𝑐∗𝑛∗𝑡∗ ∑( 𝑇𝑖/𝑇ном )3∗𝑡𝑖/𝑡 циклов, = 60 ∗𝑐∗𝑛∗𝑡∗ ∑( 𝑇𝑖/𝑇ном )3∗𝑡𝑖/𝑡 циклов,где: с - число зубчатых колес, одновременно находящихся в зацеплении с данным расчетным зубчатым колесом (с=1, т.к. проектируемый редуктор представляет собой простую зубчатую передачу, состоящую из 2-х зубчатых колес), n [об/мин] - частота вращения вала, на котором закреплено данное расчетное зубчатое колесо, t - срок службы t=L*365*24*kгод *kсут=7*365*24*0,5*0,8=24528 часов.  = 60 ∗ 1 ∗ 180 ∗ 7∗ 365 ∗ 24 ∗ 0,5 ∗ 0,8∗ (13∗ 0,2 + 0,83∗ 0,5 + 0,63∗ 0,3) = 137,96∗ 106 циклов; = 60 ∗ 1 ∗ 180 ∗ 7∗ 365 ∗ 24 ∗ 0,5 ∗ 0,8∗ (13∗ 0,2 + 0,83∗ 0,5 + 0,63∗ 0,3) = 137,96∗ 106 циклов;  циклов. циклов.Т.к.  ≥ ≥  , то , то  = =  = =  = 1. = 1.   Вывод: в качестве допускаемого контактного напряжения для косозубого цилиндрического редуктора, принимается среднее из двух расчетных значений.  = 0,5([ = 0,5([ + +  ) = 0,5(536,36+481,82)= 509,09 [МПа]. ) = 0,5(536,36+481,82)= 509,09 [МПа].Допускаемые напряжения изгиба. [  ] = ] =  / / ∗ ∗ ∗ ∗ [МПа] [МПа]а) определение базового предела изгибной выносливости.  = =  + 260 = 260 + 260 = 520 [МПа]; + 260 = 260 + 260 = 520 [МПа];  = =  + 260 = 230 + 260 = 490 [МПа]. + 260 = 230 + 260 = 490 [МПа]. б) определение коэффициента безопасности при изгибе  =1,7-2,2 ( =1,7-2,2 ( =2 к расчету). =2 к расчету).в) определение коэффициента, учитывающего влияние приложения к зубу двухсторонней нагрузки (учитывающий, реверсивное вращение вала)  =0,7. =0,7.г) определение коэффициента долговечности при изгибе.  1) Определение базового числа циклов перемены изгибных напряжений.  =4*106 (для всех марок стали); =4*106 (для всех марок стали);2) Определение фактического(эквивалентного)числа циклов перемены изгибных напряжений  = 60 ∗𝑐∗𝑛∗𝑡∗ ∑( 𝑇𝑖/𝑇𝑛𝑜𝑚 )6∗𝑡𝑖/𝑡 циклов = 60 ∗𝑐∗𝑛∗𝑡∗ ∑( 𝑇𝑖/𝑇𝑛𝑜𝑚 )6∗𝑡𝑖/𝑡 циклов ∑( 𝑇𝑖/𝑇ном )6∗𝑡𝑖/𝑡 = (1)6∗ 0,2 + (0,8)6∗ 0,5 + (0,6)6∗ 0,3 = 0,34;  = 60 ∗ 1 ∗ 180 ∗ 7∗ 365 ∗ 24 ∗ 0,8 ∗ 0,5∗ 0,22 = 58.27∗ 106 [МПа]; = 60 ∗ 1 ∗ 180 ∗ 7∗ 365 ∗ 24 ∗ 0,8 ∗ 0,5∗ 0,22 = 58.27∗ 106 [МПа];  = =  / / = 58.27/4.5 = 12.94∗ 106 [МПа]. = 58.27/4.5 = 12.94∗ 106 [МПа]. Т.к.  > > , то , то  = = = =  = 1; = 1;[𝜎𝐹1] =  / / ∗ ∗ ∗ ∗ = 520/2 ∗ 1 ∗ 0,7 = 182[МПа]; = 520/2 ∗ 1 ∗ 0,7 = 182[МПа]; [𝜎𝐹2] =  / / ∗ ∗ ∗ ∗ = 490/2 ∗ 1 ∗ 0,7 = 171,5[МПа]. = 490/2 ∗ 1 ∗ 0,7 = 171,5[МПа]. Вывод: в качестве допускаемого напряженияизгиба принимается для зубьевведущего колеса [  ] = 182 [МПа], а для ведомого колеса - [ ] = 182 [МПа], а для ведомого колеса - [ ] = 171,5 [МПа]. ] = 171,5 [МПа]. Допускаемые контактные и изгибные напряжения при кратковременных перегрузках. а) допускаемое контактное напряжение: [  ]𝑚𝑎𝑥 = 2,8 ]𝑚𝑎𝑥 = 2,8 [  ]𝑚𝑎𝑥 = 2,8 ∗ 730 = 2044 [МПа]; ]𝑚𝑎𝑥 = 2,8 ∗ 730 = 2044 [МПа]; [  ]𝑚𝑎𝑥 = 2,8 ∗500 = 1400 [МПа]. ]𝑚𝑎𝑥 = 2,8 ∗500 = 1400 [МПа]. Вывод: [  ]𝑚𝑎𝑥 = 0,5 ∗ (1400 + 2044) = 1722 [МПа]. ]𝑚𝑎𝑥 = 0,5 ∗ (1400 + 2044) = 1722 [МПа].б) допускаемое изгибное напряжение: [  ]𝑚𝑎𝑥 = 0,8 ]𝑚𝑎𝑥 = 0,8 [  ]𝑚𝑎𝑥 = 0,8 ∗ 730 = 584 [МПа]; ]𝑚𝑎𝑥 = 0,8 ∗ 730 = 584 [МПа];[  ]𝑚𝑎𝑥 = 0,8 ∗500 = 400 [МПа]. ]𝑚𝑎𝑥 = 0,8 ∗500 = 400 [МПа].Вывод: Z1 - [  ]𝑎𝑥 = 584 [МПа]; Z2 - [ ]𝑎𝑥 = 584 [МПа]; Z2 - [ ]𝑚𝑎𝑥 = 400 [МПа]. ]𝑚𝑎𝑥 = 400 [МПа].V. Проектный расчет зубчатых колес редуктора. 1) Определение из условия контактной выносливости рабочей поверхности зубьев колес минимально допускаемого диаметра делительной окружности ведущего колеса.  ; ; = 675 = 675  ; ; [  ] = 509,09 [МПа]; ] = 509,09 [МПа];  = 1167.24 [Н ∗ м]; = 1167.24 [Н ∗ м];  = 4.5; = 4.5;  = 0,8 ÷ 1,4 (симметричная схема, 𝐻𝐵 ≤ 350, 𝛽> 0°); = 0,8 ÷ 1,4 (симметричная схема, 𝐻𝐵 ≤ 350, 𝛽> 0°);  =1,03( =1,03( = 0,8, симметричная схема, 𝐻𝐵 ≤ 350); = 0,8, симметричная схема, 𝐻𝐵 ≤ 350);  ; ;Полученный результат следует увеличить на 5-10%, т.к. на данном этапе проектирования не учитывается влияние динамической нагрузки. Вывод: к расчету принимаем  = 96 [мм]. = 96 [мм]. 2) Определение ширины зубчатого венца колес.  = =  ∗ ∗ = 0,8 ∗ 96 = 76.8 [мм] = 0,8 ∗ 96 = 76.8 [мм]3) Определение ширины зубчатого венца ведущего и ведомого колес.  = = + (2-5) [мм] =76.8 +4=80.8 [мм] + (2-5) [мм] =76.8 +4=80.8 [мм]  = = =76.8 [мм] =76.8 [мм]  =80.8 [мм] =80.8 [мм] 4) Определение модуля зацепления.  = =  ; где ; где  = 25 ÷ 30; = 25 ÷ 30; = =  = = = 3.07 ÷ 2.56[мм] = 3.07 ÷ 2.56[мм]Вывод: к расчету принимаем  =3 [мм] =3 [мм] 5) Выбор предварительного значения угла наклона линии зуба. 𝛽 = 8° ÷ 15°; 𝛽 = 12°; cos𝛽 = 0,9781, sin𝛽 = 0,2079 6) Определение коэффициента осевого перекрытия.(Проверка)  = =  ≥ 1,2 ≥ 1,2 = =  = = = 1.27≥ 1,2 = 1.27≥ 1,2 Вывод: значение угла 𝛽= 12° выбрано правильно. 7) Определение числа зубьев колес.  = =  = =  = 31.3 ≈ 31 зуб; = 31.3 ≈ 31 зуб; = =  ∗ ∗ = 31* 3.55 = 110.05 ≈ 110 зубьев. = 31* 3.55 = 110.05 ≈ 110 зубьев. 8) Определение межосевого расстояния.  = = = =  = 216,25 [мм] = 216,25 [мм]Вывод: к расчету принимаем  = 200 [мм]. = 200 [мм]. 9) Определение уточненного значения угла наклона линии зуба. ∠𝛽 = 𝑎𝑟𝑐𝑐𝑜𝑠  = =  = 7°25′; = 7°25′;𝑐𝑜𝑠𝛽 = 1,0575. 10) Определение уточненного значения делительных диаметров колес.  = =  = =  = 87,94[мм]; = 87,94[мм]; = =  = =  = 312,05[мм]. = 312,05[мм]. 11) Определение остальных размеров ведущего и ведомого колес.  = =  + 2 + 2 = 87,94 + 2 ∗ 3 = 93,94 [мм]; = 87,94 + 2 ∗ 3 = 93,94 [мм];  = =  − 2,5 − 2,5 = 87,94 − 2,5 ∗ 3 = 80,44 [мм]; = 87,94 − 2,5 ∗ 3 = 80,44 [мм];  = =  + 2 + 2 = 312,05+ 2 ∗ 3 = 318,05 [мм]; = 312,05+ 2 ∗ 3 = 318,05 [мм];  = =  − 2,5 − 2,5 = 312,05− 2,5 ∗ 3 = 304,55 [мм]. = 312,05− 2,5 ∗ 3 = 304,55 [мм].VI. Степень точности изготовления зубчатых колес. 1. Определение окружной скорости точки зацепления  ; ;где  87,94 [мм], 87,94 [мм], . . = 0,66 = 0,66  . .2. Определение степени точности. Так как  = 0.66 < [3.5] [м/с], следует назначить 9 степень точности. = 0.66 < [3.5] [м/с], следует назначить 9 степень точности.Данная степень точности может быть реализована методом обкатки. VII. Силовой расчет. 1. Определение окружной силы.  = 8295.45 [H]. = 8295.45 [H].2. Определение радиальной силы.  = =  = 2854.56 [H]. = 2854.56 [H].3. Определение осевой силы.  [H]. [H].VIII. Проверочные прочностные расчёты. 1. Проверочный расчет на контактную выносливость поверхности зубчатых колёс. Условие контактной выносливости имеет вид:  Где: а)  - коэффициент, учитывающий изменение длины контактной линии. - коэффициент, учитывающий изменение длины контактной линии. – коэффициент торцевого перекрытия – коэффициент торцевого перекрытия   б) коэффициент, учитывающий форму зуба.  в) коэффициент, учитывающий механические свойства материала. Для стальных колёс  = (273 ÷ 275) = (273 ÷ 275)   ; ;  ; ;  г) удельная расчетная окружная сила.  Тогда после подстановки имеем:  Т.к  < [ < [ − это значит, что передача работает с недогрузкой. − это значит, что передача работает с недогрузкой.Недогрузка  Вывод: условие контактной выносливости рабочей поверхности зубьев колесвыполняется, норматив на недогрузку не превышен. 2. Проверочный расчет на контактную выносливость при кратковременных перегрузках.  ; ; где   Вывод: условие на контактную выносливость при кратковременных перегрузках выполняется. 3. Проверочный расчёт на изгибную выносливость. Условие изгибной выносливости имеет вид:  - ведущее зубчатое колесо  а)  ; ;б)  ; ;в)  ; X=0; ; X=0; г)  ; ;д)  ; ;е)  [ [ ]; ];    - ведомое зубчатое колесо  ; ; ; ; ; ; Вывод: условие изгибной выносливости для зубьев ведущего и ведомого колес выполняется. 4. Проверочный расчет на изгибную выносливость при кратковременных перегрузках.   Вывод: условие на изгибную выносливость при кратковременных перегрузках для зубьев ведущего и ведомого колёс выполняется. IX. Основные параметры редуктора. Таблица

X. Расчёт валов. 1. Предварительный расчёт валов зубчатого редуктора а) Ведущий вал:  К расчёту принимается  б) Ведомый вал:  К расчету принимается  = 65 [мм] = 65 [мм]2. Предварительный выбор подшипников качения. На данном этапе проектирования к установке на валы рекомендуется устанавливать радиально-упорные однорядные шарико-подшипники средней габаритной серии ГОСТ 831-75

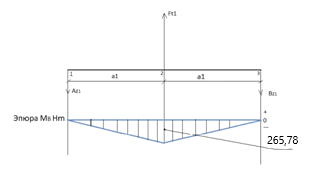

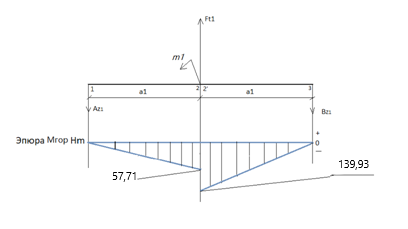

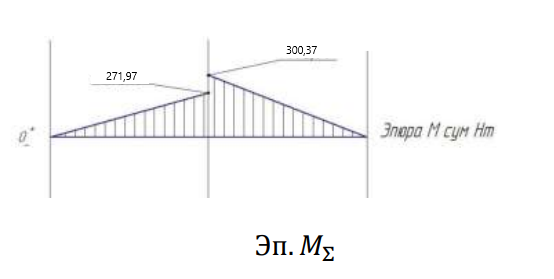

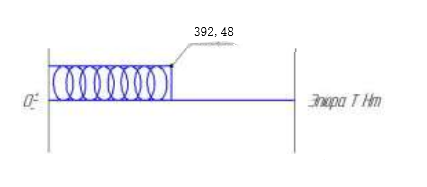

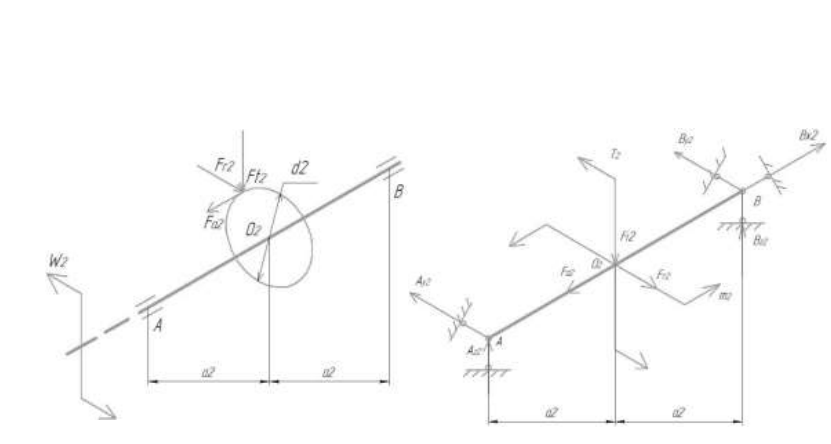

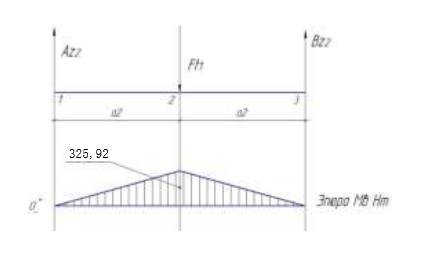

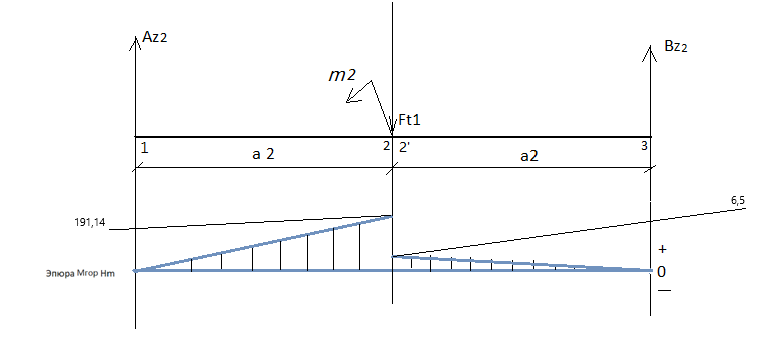

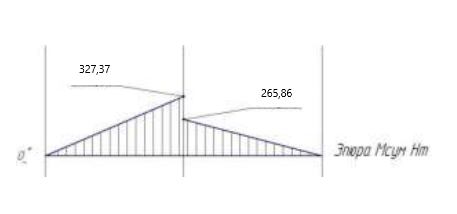

Первый этап эскизной компоновки зубчатого редуктора. Эскиз строится в масштабе 1:1.Эскиз представляет собой вид сверху на редуктор со снятой крышкой корпуса. Эскиз позволяет определить расположение всех вращающихся элементов редуктора, крометого, эскиз позволяет определить точки приложение внешних сил, а также расстояния от данных точек до середин подшипниковых опор, и получить сведения для составления расчетной схемы каждого вала редуктора. 3. Расчет валов редуктора на статическую прочность. Расчетная схема любого вала представляет собой 2х опорную балку, при этом одна из опор является пространственным неподвижным шарниром, а вторая пространственным неподвижным шарниром. 3.1 Составление расчётной схемы ведущего вала.  3.2 Определение опорных реакций. Для этой цели составляются уравнения равновесия системы сил. Прежде чем составить первое уравнение равновесия необходимо начало координатной системы (точку О) совместить с одной из шарнирных опор, например, опорой B, в которой пересекается большее количество сил.  ; ; ; ;  ; ; ; ;  ; ; Где  ; ; ; ; ; ; ; ;   ; ; . .3.3.Построение эпюр изгибающих и крутящих моментов. 𝑀в1 = 0[𝐻∗ м]; 𝑀в2 = (−𝐴𝑧1𝑎) = (-3880 ∗ 0,0685) = −265,78[𝐻∗ м]; 𝑀в3 = 0[𝐻∗ м]; Вертикальная плоскость  𝑀гор1 = 0  ; ; 𝑀гор2 = (−𝐴𝑦1𝑎) = (−  ∗ 0,0685) = − 57,71[H∗ м]; ∗ 0,0685) = − 57,71[H∗ м];𝑀гор2′ = (−𝐴𝑦1𝑎) − 𝑚1 = (−  ∗ 0,0685) − ∗ 0,0685) −  = −139,93[H∗м]; = −139,93[H∗м];𝑀гор3 = 0  . . Горизонтальная плоскость  𝑀∑ 1 = 0  ; ; 𝑀∑ 2 =  = 271,97[H∗ м]; = 271,97[H∗ м]; 𝑀∑ 2 ′ =  = 300,37 [H∗ м]; = 300,37 [H∗ м];𝑀∑ 3=0  . . Т1=392,48 [H*м]; Т2=0 [H*м];  3.4. Определение минимально допустимого диаметра в опасном сечении.  ; ;Вывод: сечение 2-2’ является опасным,т.к.max  3.4. Определение минимально допустимого диаметра в опасном сечении.  ; ;  . .Вывод: так как dB1 = 37,89 мм, что меньше dB1 предварительного (=50мм), то к дальнейшему расчету по технологическим соображениям принимается dB1 = 50 мм, при этом прочность обеспечивается. 3.5 Составление расчетной схемы ведомого вала.  3.6 Определение опорных реакций.  ; ; ; ;  ; ;    Где m2=Fa2*d2/2=  [Н*м]; [Н*м]; = 2790,4[H] = 2790,4[H] ; ;   ; ;  3.7. Построение эпюр изгибающих и крутящих моментов.    . .Вертикальная плоскость     ; ; Горизонтальная плоскость   ; ; [Н∗м]; [Н∗м];𝑀∑ 2 =  [Н∗м]; [Н∗м]; 𝑀∑ 2 ′ =  [Н∗м]; [Н∗м]; [Н ∗м]. [Н ∗м]. 𝑇1 =  𝑇2 =    ; ;Вывод: сечение 2’-2 – опасное, т.к. max  . .3.8. Определение из условия прочности минимально допустимого диаметра ведомого вала в опасном сечении  ; ; Вывод: к дальнейшему расчету принимается dB2 = 55 мм, при этом прочность обеспечивается. Расчет на длительную прочность (уточненный расчет валов). Данный вид расчета выполняется для опасного сечения, а также для сечений, содержащих концентрацию местных напряжений, к которым относятся шпоночные канавки (пазы) отверстия стволовые или глухие, галтели, шпицы и т.д. Условия длительной прочности записывается следующим образом:  . .Где:  . . Где  - частные коэффициенты запаса прочности по нормальным и тангенциальным напряжениям. - частные коэффициенты запаса прочности по нормальным и тангенциальным напряжениям. . .Ведомый вал, сечение 2-2 𝑀∑ 2  ; ;  ; ;dB2 = 55[мм] Концентратор местных напряжений – “шпоночная канавка”; Вид инструмента – дисковая фреза; Ведомый вал – сталь 40X (  ) )1) Определение коэффициента запаса прочности при нормальном напряжении.  Где:  – предел прочности материала при симметричном цикле изменения нормальных (тангенциальных) напряжений. – предел прочности материала при симметричном цикле изменения нормальных (тангенциальных) напряжений. (Диаметр любой, марка стали 40Х), (Диаметр любой, марка стали 40Х),  ; ; – эффективный коэффициент концентрации местных напряжений. – эффективный коэффициент концентрации местных напряжений.  – коэффициент, учитывающий абсолютные размеры детали или масштабный фактор. – коэффициент, учитывающий абсолютные размеры детали или масштабный фактор. ; ;   – первоначально принимаем =1; – первоначально принимаем =1; – коэффициент чувствительности материала асимметрии цикла изменения напряжений. – коэффициент чувствительности материала асимметрии цикла изменения напряжений. . .Для симметричного цикла характерно:   . .  2) Определение коэффициента запаса прочности по тангенциальным напряжениям.  Для симметричного цикла   3) Определение общего расчётного коэффициента запаса прочности.  Вывод: т.к.  то условие длительной прочностивыполняется. то условие длительной прочностивыполняется. 1 2 |

2001[мм

2001[мм