|

|

ТУС курсовая. Фгоу впо калининградский государственный технический университет балитийская государственная академия рыбопромыслового флота

Общие сведения.

Якорное устройство судна — это совокупность приспособлений и механизмов, служащих для удержания судна на якоре, его подъѐма, отдачи и хранения. Якорное устройство включает: якоря; якорные цепи; якорные и палубные клюзы; винтовые стопора, закрепляющие якорь и цепь; подъѐмный механизм — якорная лебѐдка (брашпиль, или шпиль с тормозами и счѐтчиками длины вытравленной цепи); цепной ящик с устройствами крепления и отдачи якорных цепей (жвако-галс и глаголь- гак).

Швартовное устройство судна — совокупность приспособлений и механизмов для удержания судна во время стоянки судна у причала или у борта другого судна. Швартовное устройство включает швартовы, кнехты, утки, киповые планки, швартовные клюзы, вьюшки, швартовные лебѐдки или шпили.

Основными типами якорно-швартовных механизмов являются якорно-швартовный брашпиль или якорно-швартовные шпили.

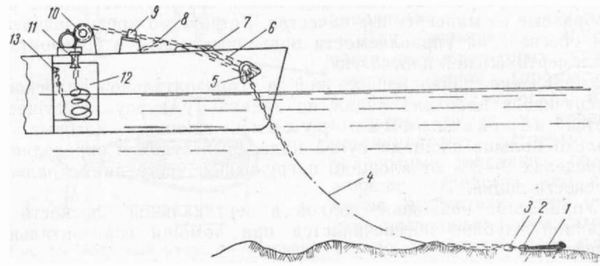

Основное якорное устройство размещается в носовой части открытой палубы и состоит из элементов, показанных на рисунке. 1 — становой якорь; 2 — якорная скоба; 3 — вертлюг; 4 — якорная цепь; 5— бортовой клюз; 6 — якорная труба; 7 — палубный клюз; 8 — цепной стопор; 9 — зажимной стопор; 10 —брашпиль (шпиль); 11 — цепная труба; 12 — цепной ящик; 13 — жвака-галс.

Якоря обеспечивают прочную связь судна с грунтом дна и создают удерживающую силу, противодействующую внешним силам, стремящимся сдвинуть судно с места.

Для длительной и прочной стоянки судов применяют мертвые якоря, которые могут быть увеличенного веса и особой конструкции, обеспечивающей надежное сцепление с грунтом. Якоря, применяющиеся на плавающих судах, называются становыми. Количество и общий вес якорей на судне выбирают в зависимости от главных размерений судна.

| |

|

|

|

|

|

Якорное и швартовное устройство

|

Лист

|

|

|

|

|

|

15

| |

Изм.

|

Лист

|

№ докум

|

Подпись

|

Дата

|

Дефектоскопия и ремонт якорного устройства.

Определяющими дефектами якорного устройства являются: механическое и коррозионное изнашивание якорей, цепей, цепного ящика, жвака-галса, глаголь-гака, бортовых клюзов, стопоров. Дефекты якорного устройства определяют внешним осмотром и измерением.

Якорь заменяют, если его первоначальная масса из-за коррозии и изнашивания уменьшится более чем на 20%. При ремонте якорей допускается по согласованию с Российским морским Регистром судоходства применение сварки при устранении трещин в сварных швах (сварных конструкциях). Отремонтированные якоря испытывают бросанием на стальную плиту толщиной 100 мм с высоты от 3,5 до 4,5 м в зависимости от массы якоря. После испытаний якорь подвешивают, обстукивают и по звуку определяют наличие трещин.

Звенья цепей и другие элементы цепей с трещинами и износами свыше 10% калибра цепи заменяют на новые. Отремонтированные цепи испытывают по смычкам пробной нагрузкой на цепопробных станах. Величина нагрузки зависит от калибра и категории цепи (по ГОСТ 228-79).

Категория цепи: обыкновенная, повышенной и особой прочности.

Цепной ящик, палубные клюзы следует периодически очищать от грязи и ржавчины и окрашивать.

Специальное устройство для быстрой отдачи коренного конца якорной цепи должно быть хорошо расхожено и смазано в трущихся частях.

Изношенные и повреждѐнные детали якорных цепей (жвака-галс, глаголь-гак, вертлюга, скобы) либо восстанавливают электросваркой, либо заменяют.

Дефектоскопия и ремонт швартовного устройства.

К характерным дефектам швартовного устройства относят: изнашивание швартовных клюзов, кнехтов, киповых планок и направляющих роульсов, а также трещины и поломки. Стальные кнехты, киповые планки и клюзы ремонтируют электросваркой, а чугунные — заменяют.

Стальные тросы заменяют, если число лопнувших проволок составляет более 10% их количества в тросе на длине равной восьми его диаметрам.

Дефектоскопия и ремонт брашпиля и шпиля.

Фундаментная рама брашпиля и стальные литые стойки практически не изнашиваются при хорошем уходе за ними. У стоек фундаментной рамы возможно изнашивание поверхностей, на которых установлены постели подшипников. На этих опорных поверхностях, из-за ослабления посадки подшипников в своих постелях, образуются наклѐп и вмятины. Эти дефекты устраняют способом калибровки постелей подшипников. Если вмятины и наклеп невелики, то ограничиваются ручной калибровкой. Снимают грузовые валы, стойки прочно крепят к раме. Изготавливают фальшвал, подобный грузовому валу, и укладывают его в подшипники. Покрытые краской шейки фалышвала оставляют следы на поверхности подшипников. Эти неровности шабрят одновременно на всех подшипниках. Операцию повторяют до тех пор, пока фальшвал не ляжет в подшипники. Такая укладка фальшвала гарантирует правильную геометрическую форму и соосность постелей на всех стойках. В случае больших деформаций раму с прочно скреплѐнными стойками устанавливают на плите расточного станка и поверхности протачивают с одной установки, после чего постели подшипников калибруют с помощью фальшвала. Трудоѐмкость ручных работ в этом случае значительно сокращается.

| |

|

|

|

|

|

Якорное и швартовное устройство

|

Лист

|

|

|

|

|

|

19

| |

Изм.

|

Лист

|

№ докум

|

Подпись

|

Дата

|

Подшипники, имеющие изнашивание на внутренней поверхности, в случае, если валы ремонтируют наплавкой шеек, можно расточить (если это позволяет толщина стенки вкладыша), а вал наплавить и проточить с учѐтом диаметра расточенного подшипника. Если же вал в хорошем состоянии, заменяют вкладыши подшипников на новые. Подшипники, ослабленные в постели, подлежат замене.

В судовом машиностроении всѐ больше внедряют подшипники качения вместо подшипников скольжения, что упрощает ремонт, который состоит в их замене.

Ремонт вала, имеющего изнашивание шеек и изгиб, выполняют в следующей последовательности. Вал устанавливают на станок в центрах, проворачивают и с помощью индикатора и линейки определяют величину изгиба. Если изгиб настолько велик, что вал установить в центрах невозможно, его укладывают на призмы плиты, нагревают в районе изгиба и гидравлическим прессом устраняют изгиб. Затем, проворачивая вал в центрах на станке, следят за результатами правки. Вал с устранѐнным изгибом Считают выправленным, если биение не превышает 1 мм. После правки на станке протачивают изношенные рабочие шейки на 10-12 мм под дуговую наплавку, желательно автоматическую, которую производят в три слоя. После неѐ вал подвергают термической обработке, режим которой устанавливают, уточнив химический состав стали. Затем вал снова устанавливают на станок и проверяют биение, если он деформировался, вал снова правят и приступают к токарной обработке и фрезерованию шпоночных пазов.

При дефектоскопии следует знать предельно допустимые износы: для шеек грузового вала овальность равна 0,25 мм, конусообразность — 0,15 мм; для шеек промежуточного вала — овальность 0,30 мм, конусообразность — 0,15 мм; для вала редуктора — овальность и конусообразность составляет 0,06-0,8 мм.

Задиры, риски и забоины, обнаруженные на валах шестерѐн, шлифуют на токарном станке, или вручную с помощью наждачного полотна, смоченного в масле, а затем окончательно обрабатывают пастой ГОИ.

Зубчатые колѐса и шестерни, имеющие значительные повреждения (трещины, большое изнашивание зубьев), заменяют на новые.

Дефекты кулачковых и зубчатых муфт: смятия, задиры, изнашивание рабочих поверхностей кулачков, звѐздочек и зубьев, ослабление посадки полумуфт на валах, поломка кулачков и зубьев и т.п. Задиры и смятие кулачков и зубьев исправляют опиловкой и шабрением. При значительном изнашивании кулачков восстановление их толщины производят электронаплавкой с последующей обработкой на строгальном станке. Затем рабочие поверхности кулачков пригоняют на краску по кулачкам полумуфт с точностью два-три пятна на 1 см2. Боковой зазор между кулачками у отремонтированных муфт с нерабочей стороны должен быть в пределах 1,5-2 мм.

Ослабление посадки полумуфт на валах устраняют электронаплавкой с последующей расточкой под посадочный размер. Звѐздочки и полумуфты со значительным изнашиванием, трещинами, поломанными кулачками и зубьями заменяют новыми. Монтируя муфты, необходимо выдержать параллельность плоскостей соединения полумуфт и их перпендикулярность осям валов с точностью 0,02 мм на 1 м длины.

У упругих втулочно-пальцевых муфт возможно изнашивание упругих колец, погнутость пальцев, выработка отверстий под пальцы. Изнашивание упругих колец и выработка отверстий под пальцы допускаются до 2 мм на диаметр.

Зазор между упругим элементом и отверстием не должен превышать 1-2 мм. При замене упругих колец они должны быть посажены на пальцы плотно, без зазора.

Погнутые пальцы заменяют. Разработанные отверстия под пальцы развѐртывают на больший диаметр, или отверстия заваривают электросваркой с последующим сверлением новых. Для увеличения срока службы пальцев эластичных муфт можно их периодически поворачивать.

| |

|

|

|

|

|

Якорное и швартовное устройство

|

Лист

|

|

|

|

|

|

20

| |

Изм.

|

Лист

|

№ докум

|

Подпись

|

Дата

|

ЯКОРНЫЕ МЕХАНИЗМЫ

Мощность приводного двигателя якорного механизма должна обеспечивать непрерывное выбирание в течение 30 мин одной якорной цепи с якорем нормальной держащей силы со скоростью не менее 0,15 м/с при тяговом усилии Ри Н, на звездочке не менее определенного по формуле

Рх=а£,

где а — коэффициент, равный: 36,8 —для цепей категории 1; 41,7 —для цепей категории 2; 46,6 —для цепей категории 3; d — калибр якорной цепи, мм (категории цепей приведены в части Ш «Устройства, оборудование и снабжение»).

Для цепей калибром 28 мм и менее по согласованию с Регистром допускается уменьшение коэффициента а. Для судов обеспечения тяговое усилие Р2, Н, на звездочке должно быть не менее определенного по формуле

P2 = U,l(gh + G),

где g —масса погонного метра якорной цепи, кг; h — спецификационная глубина якорной стоянки, м, но не менее: 200 м — для судов с характеристикой снабжения 720 или менее; 250 м — для судов с характеристикой снабжения более 720 (см. 3.2 части Ш «Устройства, оборудование и снабжение»); G — массса якоря, кг.

Скорость выбирания якорной цепи должна, измеряться на длине двух смычек, начиная с момента, когда три смычки находятся в подвешенном состоянии. При подходе якоря к клюзу привод должен обеспечивать скорость выбирания цепи не более 0,17 м/с. Рекомендуется скорость втягивания якоря в клюз не более 0,12 м/с. Для отрыва якоря от грунта привод якорного механизма должен обеспечивать в течение двух минут создание в цепи на одной звездочке тягового усилия не менее 1,5 расчетного без какого-либо требования к скорости.

Тормоза и муфты. Якорные механизмы должны быть оборудованы разобщительными муфтами, установленными между звездочкой и ее приводным валом. Якорный механизм с несамотормозящей передачей должен иметь автоматическое тормозное устройство, срабатывающее при исчезновении приводной энергии или выходе привода из строя. Автоматический тормоз должен обеспечивать тормозной момент без проскальзывания, соответствующий усилию в цепи на звездочке не менее 1,3 Pi или 1,3Р2. Каждая цепная звездочка должна иметь тормоз, тормозной момент которого при отключенной от привода звездочке должен обеспечивать удержание якорной цепи без проскальзывания тормоза при действии в цепи усилия: .1 равного 0,45 разрывной нагрузки цепи при наличии в составе якорного устройства стопора якорной цепи, предназначенного для стоянки судна на море; .2 равного 0,8 разрывной нагрузки цепи при отсутствии стопора, указанного выше. Усилие на рукоятке привода тормоза должно быть не более 740 Н. Цепные звездочки. Цепные звездочки должны иметь не менее пяти кулачков. Для звездочек с горизонтальным расположением оси угол охвата цепью должен быть не менее 115°, ас вертикальным расположением оси — не менее 150°. Цепные звездочки должны позволять проход соединительных звеньев в вертикальном и горизонтальном положениях. Конструкция звездочки не должна допускать перескакивания звеньев через кулачки в следующих случаях: на всех режимах работы механизма от основного привода; при стоянке судна на якоре; при травлении якоря с цепью свободным падением с периодическим подтормаживанием ленточным тормозом при обеспечении скорости травления х4 м/с. Защита от перегрузки. Если привод механизма может развивать момент, создающий усилие на звездочке больше 0,5 пробной нагрузки якорной цепи, то должна быть предусмотрена защита от превышения указанной нагрузки, устанавливаемая между приводом и механизмом. 6.3.5 Проверка прочности. Должна быть произведена проверка прочности деталей крепления механизма к судовому фундаменту и деталей механизма при действии на звездочку усилий, соответствующих максимальному моменту привода или моменту, соответствующему предельной уставке защиты, а также при разрывной нагрузке цепи, действующей за клюзом, и от волнового воздействия с учетом части VIII «Системы и трубопроводы». Не распространяется на нефтеналивные и навалочные суда, построенные в соответствии с требованиями части XVIII «Общие правила по конструкции и прочности нефтеналивных судов с

| |

|

|

|

|

|

Якорное и швартовное устройство

|

Лист

|

|

|

|

|

|

21

| |

Изм.

|

Лист

|

№ докум

|

Подпись

|

Дата

| |

|

|

Скачать 1.14 Mb.

Скачать 1.14 Mb.