Финансирование ремонта и его материального обеспечения

Скачать 2.65 Mb. Скачать 2.65 Mb.

|

|

где Q - масса загружаемого в камеру пластиката, кг; K – коэффициент использования машинного времени; t – продолжительность смешения, ч. Таким образом, полученная производительность гранулятора соответствует паспортным данным. 1.6 Определение теплового баланса работы оборудования Целью теплового расчета рабочей поверхности гранулятора является определение расхода охлаждающей воды. [5,65-68] В начале составляется тепловой баланс работающей червячной машины, который выражается формулой: QN= QM+QB+Qn,,Bт, (1.2) где QN – тепло, выделяемое при превращении механической энергии привода в тепловую; QM – расход тепла на нагрев обрабатываемого материала; QB – тепло, уносимое охлаждающей водой; Qn – теплопотери в окружающую среду, Bт. Количество тепла, выделяемое при превращении механической энергии привода: QN=1000·N·K·n Вт, (1.3) где 1000 – переводной коэффициент; N – мощность электродвигателя, кВт; K – коэффициент, учитывающий среднее потребление мощности электродвигателя привода оборудования, 0,7; n – коэффициент, учитывающий потерю энергии на трение в передачах и подшипниках , 0,8. QN=1000·110·0,7·0,8=61600 Вт. Количество тепла, расходуемое на нагрев обрабатываемого материала, определяется по формуле: где GМ - массовая производительность; 3600 – переводной коэффициент; CМ- удельная теплоемкость; t МК , t МН - начальная и конечная температура. Потери тепла в окружающую среду: где α2- коэффициент теплопередачи; Fn – поверхность теплопотерь; t CM – температура поверхности; t B – температура воздуха; 1,1 – коэффициент, учитывающий потери тепла от изолированных частей. Коэффициент теплоотдачи от нагретых поверхностей определяется по приближенной формуле Линчевского: α2= 9,3+0,058· tCM Вт/м2К, (1.6) α2= 9,3+0,058· 160 = 18,58 Вт/м2К. Fn= π·D·L м3 , (1.7) Fn=3,14·0,56·0,63 = 2,2 м3, Тепло, уносимое водой, есть величина неизвестная и определяется по формуле: Тогда расход охлаждающей воды равен: где GВ- расход охлаждающей воды, м3/ч; СВ- удельная теплоемкость охлаждающей воды, 4190 Дж/кгК; t ВК ,t BН – начальная и конечная температура охлаждающей воды, 0С; 3600 – переводной коэффициент, с/ч; 1000 – переводной коэффициент, кг/м3. Полученные значения вносим в таблицу -3 Таблица 3 - Сводная таблица теплового баланса

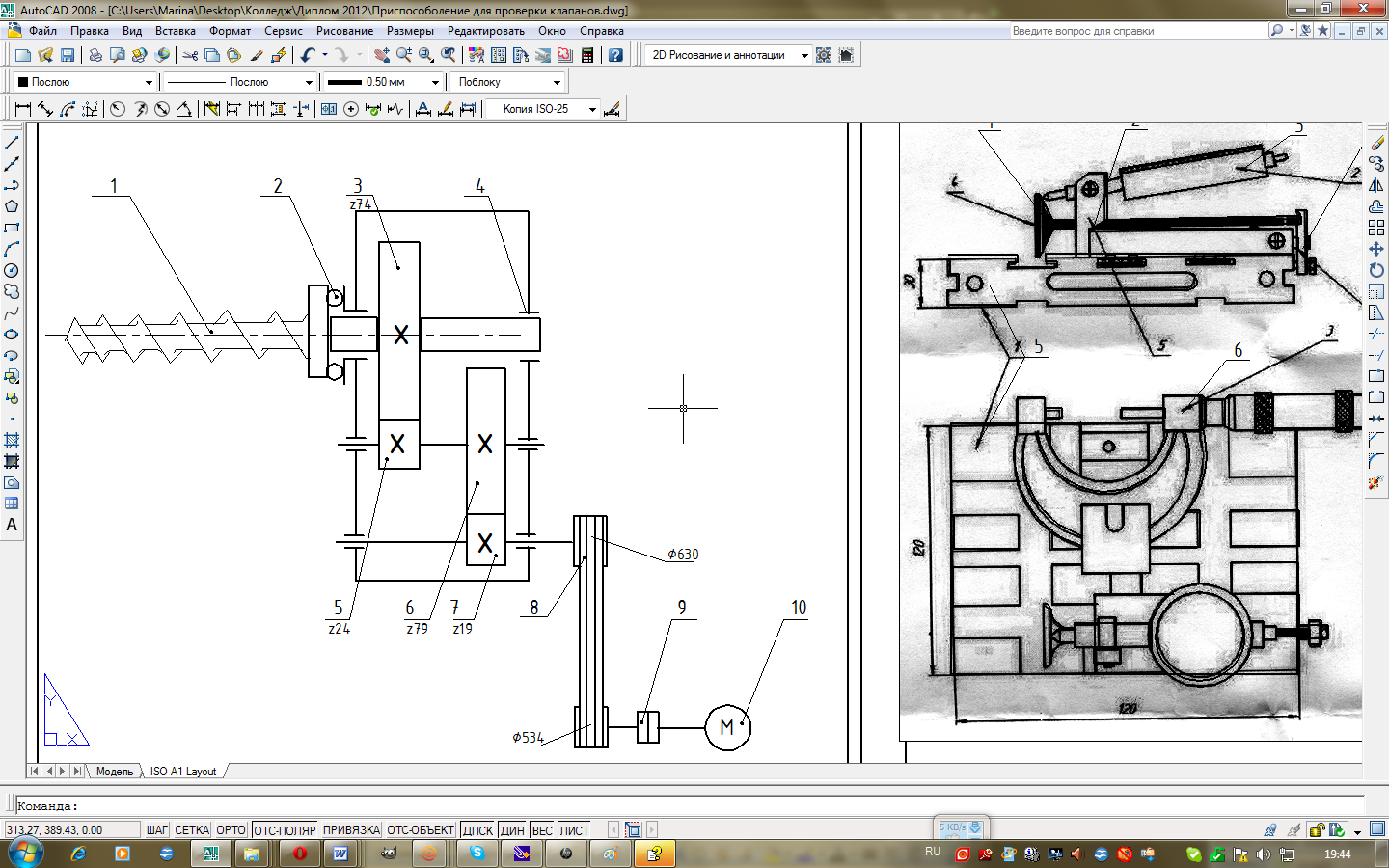

1.7 Кинематический привод оборудования Привод гранулятора показан на рисунке 4. Движение осуществляется от синхронного электродвигателя мощностью 110 кВт с водяным охлаждением через магнитную муфту, с регулируемой частотой вращения и двухступенчатый цилиндрический редуктор типа ЦДН с передаточным числом i=12,7.  Рисунок 5 – Кинематическая схема привода гранулятора 2 Специальная часть 2.1 Выбор типа электродвигателя, его обоснование Мощность вала электродвигателя: Определяем мощность на тихоходном валу клиноременной передачи : где Рдв- мощность электродвигателя; ηрп - коэффициент полезного действия клиноременной передачи. Р2 =110 · 0,95 · 0,98=102,41 кВт. Определение мощности промежуточного вала редуктора: Р3=Р2· ηзп · ηПК2 кВт, (2.2) Р3 =102,41·0,97·0,992 = 97,36 кВт. Определяем мощность тихоходного вала редуктора: P4=P3· ηзп · ηПК кВт, (2.3) Р4 =97,36·0,97·0,99 = 93,5 кВт. Определим общий КПД привода: Проверка: Выбираем двигатель серии 4А280S4УЗ, где 4 – порядковый номер серии; А – вид двигателя – асинхронный; 280 – высота оси вращения ротора; S - установочный размер по длине станины; 4 – число полюсов; У3 - климатическое исполнение. [5, 390] 2.2 Кинематический расчет привода Определяем кинематические и силовые параметры отдельных валов привода. I вал. Частота вращения n = 1500 об/мин. Определяем окружную скорость w : Определяем вращающий момент: II вал. Частота вращения: Окружная скорость: Вращающий момент: M2 =M1· ηрп · ηм · Uрп H·м, (2.10) M2 = 700,6·1,18 · 0,97 · 0,98· = 801,9 H·м. III вал. Uзп = Частота вращения: Окружная скорость: Вращающий момент: M3=M2· ηзП · ηПК2 · UЦП H·м, (2.13) M3= 801,9 · 0,97 · 0,992 · 4,157 = 3168,8H·м. IV вал. Uзп = Частота вращения: Окружная скорость: Вращающий момент: M4=M3 · ηзп · ηпк · Uзп H·м, (2.16) M4= 3168,8 · 0.97 · 0.99 · 3=9129 H·м. Все полученные данные сводим в таблицу 4. Таблица 4 - Силовые и кинематические параметры привода

2.3 Расчет основных узлов и деталей на прочность Принимаем марку материалов и их термообработку для изготовления шестерни и колеса. Выбираем материалы со средними механическими характеристиками из табл. 3.3. [5] Для шестерни сталь 45, термическая обработка – улучшение, твердость НВ 230. Для колеса сталь – 45, термическая обработка - улучшение, но твердость на 30 единиц ниже – НВ 200. Определяем допускаемые контактные напряжения: где σН lim b - предел контактной выносливости при базовом числе циклов. По таблице 3.2 [5] для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением): σН lim b = 2НВ+70. (2.18) КНL – коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают КНL =1; коэффициент безопасности [SН] = 1,10. Для косозубых колеса расчетное допускаемое контактное напряжение определяется по формуле: [бH] = 0,45 ([бH]1 + [бH]2) Мпа, (2.19) Для шестерни: Для колеса: Тогда расчетное допускаемое контактное напряжение: [бH] = 0,45(482 +427) = 410 Мпа. Требуемое условие принимаем [бH] 1,23 [бH2] т.е выполнено. Коэффициент КH, несмотря на симметричное расположение колес относительно опор примем выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно по таблице 3.1 [5], как в случае несимметричного расположения колес, значения КH= 1,25. Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле:  (2.22) (2.22)где КH - коэффициент, учитывающий распределение нагрузки по ширине венца , равен 1,35 [3, таблица 3.1]; ΨbRe – коэффициент относительной ширины венца по внешнему конусному расстоянию, равен 0,285. Округляем значение межосевого расстояний (по ГОСТ 2185-66) aw= 315мм. [2,36] Нормальный модуль зацепления принимаем по следующей рекомендации: mn = (0,01 0,02) аw, (2.23) mn = (0,01 0,02) 315 = 3,156,3 мм. Принимаем по ГОСТ 9563 – 60* mn = 6 мм. [6, 36]. Примем предварительный угол наклона зубьев = 10 и определим числа зубьев шестерни и колеса: Принимаем Z1 = 19, тогда Z2 = Z1 u = 19 4,157 = 79. Уточненное значение угла наклона зубьев: = 2148. Основные размеры шестерни и колеса. Диаметры делительные: Проверка правильности полученных результатов: Определяем диаметры вершин зубьев: Ширина колеса Ширина шестерни Определяем коэффициент ширины шестерни по диаметру: Окружная скорость колес и степень точности передачи: При такой скорости для косозубых колес следует принять 8-ю степень точности. [6,32] Коэффициент нагрузки: Значения Кн даны в табл. 3.5 [2]; при bd= 1,065, твердости НВ 350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи Кн 1,15. По табл. 3.4 гл. III [2] при v = 8,2 м/с и 8-й степени точности КHa 1,13. По табл. 3.6 [2] для косозубых колес КHv = 1,01. Таким образом: Проверка контактных напряжений по формуле:  , (2.34) , (2.34) . .Силы, действующие в зацеплении [формулы (8.3) и (8.4) гл. VIII, [4]. Окружная : Радиальная: Осевая: Проверяем зубья на выносливость по напряжениям изгиба по формуле : Здесь коэффициент нагрузки KF = KFKFv [42,2]. По табл. 3.7 [2] при bd = 1,065, твердости НВ 350 и несимметричном расположении зубчатых колес относительно опор KF = 1,33. По табл. 3.8 [2] KFv = 1,3. Таким образом, коэффициент KF = 1,33 1,3 = 1,73; YF — коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv [2, 465]: У шестерни: У колеса: YF1 = 3,62 и YF2 =3,6. Допускаемое напряжение по формуле:  , (2.41) , (2.41)По табл. 3.9 [3] для стали 45 улучшенной при твердости НВ 350 0Flimb = 1,8 НВ. Для шестерни 0Flimb = 1,8 230 = 415 Мпа; для колеса 0Flimb = 1,8 200 = 360 Мпа. [SF]= [SF] [SF] - коэффициент безопасности, где [SF] = 1,75 (по тaбл. 3.9) [7], [SF] = 1 (для поковок и штамповок). Следовательно, [SF] = 1,75. Допускаемые напряжения. Для шестерни: Для колеса: Находим отношение: Для шестерни: Для колеса: Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше. Определяем коэффициенты Y и KF, [5, 43-47] Для средних значений коэффициента торцового перекрытия a=1,5 и 8-й степени точности KF = 0,92. Проверяем прочность зуба колеса по формуле:  . .Условие прочности выполнено. Заключение: результаты проверочного расчета на выносливость при изгибе зубьев колес показали, что шестерня и колесо выносливы на изгиб зубьев. Выбор материалов и проведенный расчет геометрических параметров произведен верно. 2.4 Баланс рабочего времени оборудования Баланс рабочего времени оборудования показан в таблице 5. Таблица 5 - Баланс рабочего времени оборудования

2.5 Расчет структуры ремонтного цикла Система ППР имеет профилактическую направленность периодически, после обработки машиной предельного числа часов останавливают для осмотра и планового ремонта. Ремонты планируются в соответствии с нормативами времени работы оборудования между ремонтами и времени простоя в ремонте. График ППР составляется механиком цеха совместно с начальником цеха, согласовывается с главным механиком завода и утверждается главным инженером завода. К плановым ремонтам относятся: капитальный; средний и текущий ремонт. Пробег между капитальными ремонтами 51840 ч. Пробег между средними ремонт 12960 ч. Пробег между текущими ремонт 720 ч. Количество капитальных ремонтов в ремонтном цикле рассчитывается по формуле: где Цк - календарный фонд рабочего времени, ч; Цр – пробег между капитальными ремонтами, ч. Количество средних ремонтов в ремонтном цикле рассчитывается по формуле: где Цс- пробег между средними ремонтами, ч; Цк - календарный фонд рабочего времени, ч. Количество текущего ремонта в ремонтном цикле рассчитывается по формуле: Цк - календарный фонд рабочего времени, ч. Потребное количество ремонтов в год определяем по формуле: где Т эф- годовой календарный фонд рабочего времени; Цк – пробег между капитальным ремонтом. Период между капитальными ремонтами в годах определяем по формуле: Составляем структуру ремонтного цикла: 17Т- С-17Т-С-17Т-С-17Т-К. Расчет и составление годового графика ППР на ремонтный цикл График ППР составляется механиком цеха совместно с начальником цеха, согласовывается с главным механиком завода и утверждается главным инженером завода. В графике отражается годовой фонд рабочего времени оборудования и потребность в рабочей силе на производство ремонта. При составлении графика учитывается равномерность простоя оборудования и равномерность распределения ремонтных работ течении года по месяцам. [5,28] Таблица 6 - График ППР на ремонтный цикл

2.7 Составление дефектной ведомости на капитальный ремонт оборудования Капитальный ремонт проводят по графику с предварительной подготовкой деталей, узлов и материалов в соответствии с ведомостью учета дефектов и с ведомостью норм расхода запасных частей на ремонт. Ведомость ремонтных работ содержит перечень всех плановых работ, потребность в запасных частях и материалах, потребность в рабочей силе. Она составляется механиком цеха, согласовывается с главным механиком и утверждается главным инженером завода. Ведомость ремонтных работ служит основой для составления заявок на запасные детали, узлы и материалы, необходимые для ремонта и хранящиеся на общезаводском складе. На основании ведомости составляется смета на Ремонт оборудования. При подготовке к ремонту работники группы запасных частей и материалов ОГМ своевременно проверяют наличие на складе необходимых деталей, узлов и ремонтных материалов. Утвержденные в ведомости ремонтных работ своевременно передаются в ремонтно-механический цех, производящий Ремонт или другим исполнителям. В ходе ремонта ведомость может быть дополнена работами, необходимость выполнения которых установлена при осмотре и дефектации деталей и оборудования. При подготовке к ремонту руководители ремонтной службы (механики и мастера) должны обеспечить необходимые подъемно-транспортные устройства и приспособления для безопасного выполнения работ на высоте (подвесных люлек, монтажных поясов). В дефектную ведомость на капитальный ремонт включаются: - ремонтные работы; - работы по конструкции установки и модернизации оборудования; - работы по внедрению рационализаторских предложений; - мероприятия по технике безопасности; - работы, выполняемые в подготовительный период. Основанием для включения в дефектную ведомость работ являются: - графики планово-предупредительного ремонта на все виды оборудования; - потребность в проведении ревизий; - результаты предыдущей ревизии; - результаты ревизии, проведенной во время работы оборудования; - замечания обслуживающего персонала по работе оборудования в межремонтный период; - результаты обследования состояния оборудования администрацией установки (цеха) совместно с представителями технического надзора в межремонтный период. Все остальные работы включаются на основании утвержденных руководством предприятия планов и графиков по выполнению организационно-технических мероприятий, внедрению новой техники, мероприятий по технике безопасности и т.д. Дефектная ведомость должна быть составлена по блокам установки (блок колонн и емкостей, блок теплообменников, блок печей и т.д.) с последующим подразделением внутри блоков по отдельным видам оборудования.[5, 43] 2.8 Расчет и составление сетевого графика капитального ремонта Сетевой график представляет собой графическую модель технологии ремонта всего объекта, проектируемой на основании ремонта каждой операции необходимой рабочей силы и её распределение по объектам при обеспечении наиболее рациональной последовательности работ. В период ремонтов на графике отмечают фактическую продолжительность выполнения плановых работ. Использование методов сетевого планирования позволяет сократить простой оборудования в ремонте на 25-30%, а трудоемкость работ на 10-20 %. Количество дней для проведения капитального ремонта определяется по формуле: где РК – простой в капитальном ремонте, час. Сетевой график составляют в виде таблицы. [5,32] Таблица 5 - Сетевой график

3 Организация производства 3.1 Капитальный ремонт действующего оборудования Капитальный ремонт является восстановительным и связан с большими затратами и продолжительным простоем оборудования. Для капитального ремонта используют наиболее прогрессивные методы ремонта: узловой и поагрегатный. В последнем случае ремонт машины или аппарата производится в ремонтно-механическом цехе завода. Наиболее полно технологический процесс ремонта можно представить состоящим из таких работ: подготовительные работы; разборка машины; ожотка и мойка детали; дефектация; восстановление дефектных и изготавливаемых новых ремонтных деталей; комплектация и сборка машины; испытание отремонтированных машин. Капитальный ремонт проводят, как правило, силами ремонтно-механического цеха. Объем выполняемых работ и правила проведения ремонта содержатся в руководстве по ремонту и в технических условиях на капитальный ремонт. При капитальном ремонте производят полную разборку оборудования, замену или ремонт деталей или узлов, сборку и проверку всех механизмов. При капитальном ремонте восстанавливают предусмотренные техническими условиями размеры деталей, установленную мощность и производительность оборудования. Капитальный ремонт проводят по графику с предварительной подготовкой деталей, узлов и материалов в соответствии с ведомостью учета дефектов и с ведомостью норм расхода запасных частей на ремонт. Для этого вида ремонта составляют план организации работ и смету расходов. В объем капитального ремонта входят: а) замена всех износившихся деталей и узлов или восстановление их с учетом допусков; б) проверка осей валов, станин или рам, заделка выработанных мест, обработка рабочих поверхностей; в) тщательная выверка и центровка валов и подшипников; г) ремонт элементов передач, система смазки и охлаждения; д) восстановление защитных покрытий; е) модернизация машины с возможной унификацией сменных частей. Для проведения капитального ремонта, связанного с модернизацией оборудования, предварительно готовят техническую документацию, утверждают проекты модернизации основного оборудования. После капитального ремонта оборудование должно быть испытано на холостом ходу и при технологической нагрузке и принято в соответствии с техническими условиями комиссией, назначенной руководством предприятия. В состав комиссии, принимающей ведущее оборудование цеха, входят главный механик завода, начальник и механик цеха, а также мастер, ответственный за проведение ремонта. Прием оформляется двусторонним актом с указанием оценки качества ремонта. Ремонт основных деталей Для изготовления червяка ЧОС применяют сталь 40ХНМА. После обработки рабочую поверхность азотируют на глубину 0,4-0,5 мм до HRA=74-76. обработку зубьев ведут с частотой 9. При ремонте червяка по мере износа его рабочих частей применяют метод наплавки. Особенно выгодным является способ автоматической вибродуговой наплавки, описанный ранее. Перед наплавкой поверхность червяка очищают от масла и грязи и с помощью мерительного инструмента определяют величину износа. Затем червяк зажимают в патроне и задней бабке токарного станка, на котором смонтировано устройство для вибродуговой наплавки. Наплавку ведут в несколько слоев. После восстановления размеров наплавленную поверхность обрабатывают твердосплавным режущим инструментом, а затем шлифуют до рабочего размера. В качестве электрода применяют проволоку ОВС. В процессе обрезки прутков выходящего из фильеры термопласта ножи касаются наружной поверхности фильеры (формующей решетки). Образующиеся царапины и заусенцы изменяют сечение отверстий, происходит забивание отдельных отверстий, изменяется длина гранул. При ремонте фильеры, как правило, производят шлифовку ее наружной поверхности до выведения всех царапин и заусенцев. После обработки фильеру хромируют. При сборке и регулировке ножевого устройства необходимо следить, чтобы зазор между режущей кромкой ножа и поверхностью решетки был одинаков по всей длине ножа. [6,77-80] Таблица 8 - Примерный перечень ремонтных работ при среднем и капитальном ремонтах установки типа АГП

3.2 Методы проведения капитального ремонта Организация ремонтных работ в значительной мере зависит от принятого метода ремонта. Различают следующие методы: индивидуальный, узловой и поагрегатный. Индивидуальный метод ремонта характеризуется тем, что детали и узлы, снятые при разборке с машины, после исправления ставят на ту же машину (за исключением оказавшихся негодными и замененных новыми). Таким образом, при индивидуальном методе ремонта детали и узлы не обезличиваются. Этот метод имеет существенные недостатки: длительность простоя оборудования в ремонте, ограниченная возможность механизации работ и применения передовой технологии, высокая себестоимость ремонта. Длительность простоя вызывается необходимостью восстановления деталей после разборки машины. Детали ремонтируют или изготавливают в индивидуальном порядке, и это ограничивает возможность механизации работ. При сборке машины значителен объем точных пригоночных работ, для выполнения которых необходимо иметь в ремонтной бригаде слесарей высокой квалификации. При индивидуальном методе затруднены правильная организация и четкое планирование работ, вследствие чего загрузка рабочих ремонтной бригады неравномерна в течение рабочего дня. Длительный простой оборудования в ремонте уменьшает фонд времени работы оборудования. Узловой метод ремонта характеризуется тем, что разборку машины производят в основном узлами и частично деталями. Узлы и детали, снятые с машины, отправляют в специализированные мастерские ремонтно-механического цеха на проверку и восстановление, а на их место устанавливают заранее заготовленные, пригнанные и обкатанные новые или отремонтированные узлы и детали. Таким образом, при узловом методе ремонта основные узлы и детали обезличиваются. Узловой метод имеет следующие преимущества перед индивидуальным: снижение длительности простоя оборудования в ремонте, возможность механизации работ, упрощение характера ремонтных работ, улучшение качества и снижение себестоимости ремонта. Преимущества узлового метода объясняются следующими обстоятельствами: ремонт и изготовление деталей и узлов производятся заранее, что исключает простой ремонтной бригады из-за их отсутствия; при сборке машины и установке узлов и деталей на место требуется лишь незначительная их пригонка; упрощаются регулирование и наладка оборудования; для выполнения ремонтных работ требуются менее квалифицированные рабочие; создается возможность широкой механизации ремонтных работ. При узловом методе восстановление, пригонка и приработка заменяемых узлов и механизмов машин производятся на участках РМЦ, оснащенных специальными станками, стендами и приспособлениями. Специализация работ дает возможность применения принципов поточной организации и технологии ремонта, обеспечивающих высокую производительность и высокое качество ремонтных работ. При такой организации работ на долю ремонтных бригад остается разборка оборудования, установка заменяемых узлов на ремонтируемые машины и их наладка. Этот прогрессивный метод имеет предпосылки для широкого применения при ремонте однотипного оборудования заводов переработки пластмасс и резины. Поагрегатный метод ремонта заключается в том, что машина, подлежащая ремонту, снимается с основания и перемещается в ремонтно-механический цех, на участок специализированного ремонта. Поагрегатный ремонт особенно эффективен экономически, если на рабочее место снятой для ремонта машины устанавливают резервную, а отремонтированную затем сдают в резерв, В этом случае простой машины в ремонте почти не отражается на производственной мощности цеха. Поагрегатный метод применим при капитальном ремонте однотипного мало- и среднегабаритного оборудования. Для перемещения оборудования без помех в цехе должны быть оставлены проезды и предусмотрены необходимые транспортные средства. Этот метод позволяет использовать на участке РМЦ производительные станки, подъемно-транспортные механизмы и приспособления, что повышает производительность труда при ремонтных работах и качество ремонта. Для проведения ремонта наиболее эффективными методами необходимы следующие условия: достаточное количество однотипного оборудования в производственных цехах предприятия, значительное число унифицированных узлов и деталей в этом оборудовании, создание в РМЦ участков по изготовлению и восстановлению типовых узлов и деталей и организация бригад по ремонту оборудования определенного типа. Существует и другая классификация методов проведения ремонта. В зависимости от количества однотипных машин в цехе и условий выполнения ремонта применяются 4 метода проведения ремонта: индивидуальный, стендовый, секционный и узловой. При индивидуальном методе детали после ремонта устанавливаются на ту же машину (аккурат). Что приводит к большому простою оборудования в ремонте. При стендовом методе машина переносится на ремонтную стену, а на ее место ставится запасная (если она есть). Этот метод ремонта применяется в основном при капитальном ремонте. Он резко снижает простои оборудования. Секционный метод проведения ремонта осуществляется отдельными частями в нерабочую смену. В остальное время машина работает. Узловой - наиболее прогрессивен. Он осуществляется заменой ремонтных узлов, заранее изготовленных в виде сменных, запасных элементов. [7,28-30] 3.3 Схема управления ремонтной службой | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||