ваав. Физические и физикохимические свойства пластовых флюидов нефти

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

1 ОСОБЕННОСТИ ДОБЫЧИ НЕФТИ С ВЫСОКИМ СОДЕРЖАНИЕМ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ 1.1 Физические и физико-химические свойства пластовых флюидов нефти В пластовых условиях газ, нефть, вода и их смеси в зависимости от их состава, температуры и давления могут находиться в газообразном, жидком состоянии или в виде газожидкостных смесей. Газ в большом количестве, а также часть жидких углеводородов в виде паров могут находиться в верхней части структуры. Высокие давления увеличивают плотность газа, и в сжатом газе создаются условия для растворения нефти. При значительном количестве газа вся нефть может оказаться растворенной. Если же газа мало по сравнению с объемом нефти, то при достаточно высоком давлении газ может полностью раствориться в нефти, образуя однофазную (жидкую) смесь. Поэтому газонефтяные залежи разделяются на чисто газовые, газонефтяные (с газовой шапкой и нефтяной оторочкой), нефтяные (с различным содержанием попутного газа) и газоконденсатные. В пластовых условиях физико-химические свойства нефти определяются их химическим составом, что обусловливает некоторые особенности эксплуатации нефтяных месторождений (наличие парафина, смол, ПАВ и т.д.). По элементарному составу большинство нефти более чем на 99 % состоят из углерода и водорода. Присутствуют также кислород, азот, сера (иногда в больших количествах), в очень малых количествах хлор, йод, фосфор, мышьяк, калий, натрий, кальций, магний. В нефти наиболее широко представлены углеводороды метанового или парафинового ряда (СiН2i+2) и полиметиленовые углеводороды или нафтены (СiН2i). Почти всегда в нефти присутствуют ароматические углеводороды. Количество нафтеновых кислот, асфальтенов, смол незначительно. На свойства поверхностей раздела в пласте и на распределение жидкостей и газов в поровом пространстве пласта существенно влияют наличие кислорода и серосодержащие вещества, что обусловливается высокой поверхностной активностью большинства кислород- и серосодержащих соединений нефти. Парафин не растворяется в воде, но растворяется в эфире, хлороформе, бензоле, минеральных маслах. Плотность чистого парафина колеблется от 907 до 915 кг/м3 при температуре 15 °С. Парафины имеют состав С17–С35 с температурой плавления 27–71 °С. Нефтяные церезины имеют состав С36–С55; температура их плавления 65– 88 °С. Церезин и парафин имеют различные химические свойства. В нефтепромысловой практике известно несколько различных способов предупреждения отложений парафинов на стенках труб и борьбы с этим осложнением. Кислород содержится в смолистых и кислых веществах нефти (нафтеновые и жирные кислоты, фенолы). Нафтеновые кислоты (их содержание в нефти не превышает 2 %) имеют общую эмпирическую формулу СЛН2л–2О2. Они представляют собой либо жидкие, либо кристаллические вещества, мало растворимые в воде и имеющие высокую плотность. В присутствии воды при повышенной температуре нафтеновые кислоты вызывают коррозию оборудования. Содержание фенолов, жирных кислот и их производных в нефти не превышает 5–10 % от содержания нафтеновых кислот. Нефти СНГ содержат серу в количестве от долей процента до 5–6 %. Она входит в состав различных сернистых соединений, но встречается и в свободном состоянии. Из органических сернистых соединений в нефти обнаружены меркаптаны (R = SH), сульфиды, дисульфиды и др. Все эти соединения в нефти – вредные примеси. Асфальтосмолистые вещества нефти содержатся в пределах от 1 до 40 %. Это высокомолекулярные органические соединения, в состав которых входят углерод, водород, кислород, сера и азот. Составляющие асфальтосмолистых веществ различаются по физическим свойствам. Плотность асфальтосмолистых веществ нефти колеблется от 1000 до 1070 кг/см3.По содержанию серы нефти делятся на два класса: малосернистые (при содержании серы не более 0,5 %) и сернистые (содержание серы превышает 0,5 %). Нефть обладает упругостью, т.е. способностью изменять свой объем под действием внешнего давления. Она определяется коэффициентом сжимаемости Рн (м2/Н): Рн=-,Р V Лр , где V - исходный объем нефти, м3; AV - изменение объема нефти, м3; Ар – изменение давления, Н/м2. Коэффициент сжимаемости зависит от состава нефти, температуры и абсолютного давления. Нефти, не содержащие растворенного газа, имеют низкий коэффициент сжимаемости (4-7)-10–10 м2/Н. Нефти со значительным содержанием растворенного газа характеризуются повышенным коэффициентом сжимаемости. Вязкость нефти уменьшается с увеличением количества газа, температуры; увеличение вязкости нефти с ростом давления заметно лишь при давлениях выше давления насыщения. Практические значения вязкости нефти в пластовых условиях различных месторождений изменяются в широких пределах: от многих сотен мН-с/м2 до десятых долей мН-с/м2 (от нескольких пуаз до десятых долей сантипуаза). 1.2 Механические примеси и их образования Поздняя стадия разработки нефтяного месторождения сопровождается высоким обводнением добываемой продукции скважин. Для поддержания уровня добычи нефти необходимо увеличение дебитов скважин, которое неизбежно приводит к высоким скоростям фильтрации, способствующим срыву и выносу мехпримесей из слабоцементированных коллекторов призабойной зоны вследствие разрушения скелета коллектора на стенках каналов и трещин из за образования микротрещин. При этом процесс разрушения коллектора будет непрерывным из за постоянного выноса в скважину частиц разрушенной породы. Возможно, усилением этих процессов объясняется часто встречающийся эффект – повышенный вынос ТВЧ при забойном давлении ниже давления насыщения. Механические примеси – частички породы, выносимые из пласта и попадающие в скважину. Случается, это за счет разрушения пород под действием фильтрационного напора при определенной скорости фильтрации либо перепаде давления. Вынос песка из пласта приводит к нарушению стойкости горных пород в призабойной зоне пласта (ПЗП), к обвалу пород и, впоследствии, к деформациям эксплуатационных колонн и зачастую к прекращению работы скважин. Природа происхождения твердых частиц в насосном оборудовании многообразна. Возникновение механических примесей в целом обусловлено пятью факторами: Первый – выносом частиц из пласта при освоении, а также эксплуатации скважин. Песок образуется в результате двухступенчатого процесса под действием сдвиговых напряжений, разрушающих пластовую породу. Пластовые флюиды, двигающиеся к приперфорационной зоне, переносят песок в ствол скважины, далее он выносится на поверхность либо осаждается в скважине. Второй – выносом с поверхности вследствие проведения геологотехнических мероприятий (ГТМ) и технологических операций на выбранных объектах. Третий – частички проникают в составе растворов глушения, и проппант вследствие проведения гидроразрыва пласта (ГРП). Главный предпосылкой выноса механических примесей является выполнение гидравлического разрыва пласта и выносом проппанта в ствол скважины. Это явление может происходить во время первичной очистки, либо во время окончательного освоения скважины. Малодебитных скважинах проппант может осаждаться в обсадной колонне, что приводит к периодическим промывкам. Четвертый – коррозией подземного оборудования. В результате воздействия агрессивных сред, таких как сероводород, кислоты при обработках происходит разрушение металла вследствие его коррозии. При этом разрушенные частицы металла и другие продукты коррозии со стенок эксплуатационной колонны и зачастую попадают на прием насоса. Пятый – взаимодействием химически несовместимых перекачиваемых жидкостей. Смешение двух вод разного состава (химически несовместимых) формирует пластовую воду иного состава и свойств, в которой меняются условия растворимости компонентов первой воды и второй. Так, ионы, растворенные в первой воде, могут взаимодействовать с ионами другой воды, что приводит к образованию твердых соединений, например, в виде кристаллов гипса, и других солей, формировавшаяся новая вода может иметь другую группу pH (кислотная или щелочная), при движении которой по пласту может вызывать растворимость цементирующего материала пород. Тогда частицы, слагающие породу, становятся подвижными и возможен их вынос в скважину пластовыми флюидами. Процентный состав механических примесей, содержащихся в продукции скважин, определяется преобладанием частиц пластового происхождения (таблица 1) [1].  Существует классификация причин разрушения коллектора и выноса песка разделением их на три основные группы, исходя из условий возникновения: геологические (особенности залегания пласта-коллектора, литология); технологические (условия вскрытия пластов и эксплуатации скважин); технические (конструкция забоя). Таблица 1 - Классификация причин разрушения коллектора и выноса песка

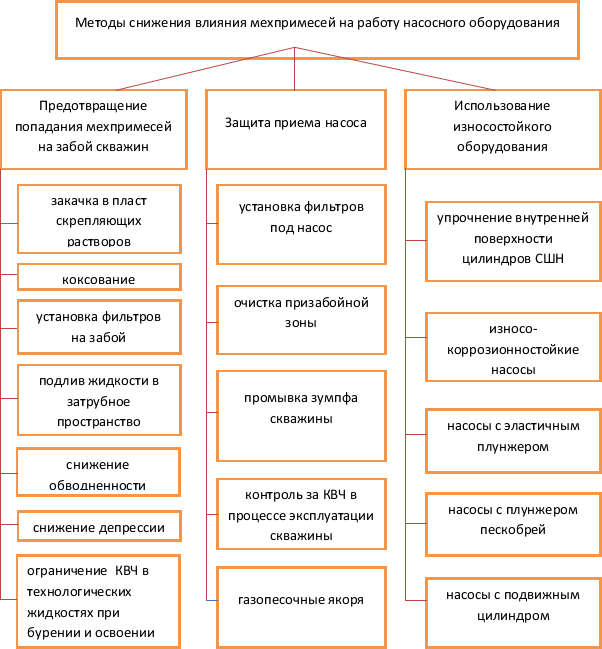

Геологические: глубина залегания пласта и пластовое давление; горизонтальная составляющая горного давления степень сцементированности породы пласта, ее уплотненность и естественная проницаемость; характер добываемого флюида и его фазовое состояние; характеристика пластового песка (угловатость, глинистость); внедрение подошвенных вод в залежь и растворение цементирующего материала; продолжительность выноса песка. Технологические: дебит скважины; величина репрессии и депрессии на пласт; ухудшение естественной проницаемости (скин-эффект); фильтрационные нагрузки и нарушение капиллярного сцепления песка. Технические: конструкция забоя; поверхность забоя, через которую происходит фильтрация (интервал вскрытия пласта, открыты или закупорены перфорационные каналы и т.д.). Среди основных факторов, определяющих величину концентрации примесей, традиционно выделяют следующие: глубина залегания пласта и пластовое давление; проницаемость пласта; физико-химические свойства добываемой жидкости; обводненность; характеристики частиц песка; дебит скважины; плотность перфорации; депрессия; тип рабочей жидкости, используемой в процессе ремонтно-восстановительных работ. 1.3 Осложнения при эксплуатации насосного оборудования, обусловленные присутствием в продукции механических примесей Применительно к подземному насосному оборудованию механические примеси являются главной причиной поломок и образования дефектов конструкции. Согласно известным статистическим данным, процентная доля поломок насосного оборудования связанных с воздействием механических примесей намного превосходит влияние других геолого-технических факторов, главными из которых являются коррозия и солеобразование. Для большинства нефтяных месторождений Западной Сибири механические примеси составляют 35 - 50 % от общего числа основных причин отказов глубинных насосов, тогда как коррозия – 20 - 25%, а солеобразование – 15 - 20 %. Механические примеси, попадая в штанговый насос, существенным образом влияют на работоспособность плунжерной и клапанной пары. Песок вызывает катастрофический износ резьбовых соединений насосных труб – при малейшей негерметичности соединений, особенно в обводненных скважинах, он быстро разъедает резьбу и через образовавшийся канал протекает жидкость, снижая подачу, а в дальнейшем приводит к полному ее прекращению. Наличие большого количества плохо проницаемых осадков на забое скважины в первую очередь приводит к снижению дебита по жидкости, т.к. концентрированная смесь в скважине увеличивает противодавление на забой и ухудшает условия естественного притока жидкости. Технические или технологические остановки скважин способствуют осаждению песка на забой и образованию пробок, что нередко является самой тяжелой неполадкой при эксплуатации песочных скважин. При осаждении песка в НКТ насос заклинивает, как правило, при остановке скважинного оборудования. Промысловый опыт показывает, что подавляющее число заклиниваний плунжера происходит даже при сравнительно кратковременных остановках, на 10 - 20 минут. Это связано с тем, что осаждение песка в НКТ начинается сразу же, как только остановился насос, в отличие от условий образования пробки на забое, где осаждение начинается не сразу, так как приток из пласта продолжается некоторое время после прекращения отбора жидкости из скважины. Длительные остановки насоса сопровождаются образованием над насосом большого количества твердых осадкообразующих включений (до 20 м в высоту). При этом иногда происходит заклинивание плунжера в цилиндре насоса и штанг в трубах. Исследования показывают, что при большом количестве осадков в добываемой жидкости сам плунжер во время работы насоса может и не потерять подвижности, но вследствие образования высокого столба песка и большой силы трения его о стенки труб и поверхность штанг колонна штанг может стать неподвижной. В трубных насосах при попытках сдвинуть плунжер с места вверх немедленно произойдет его заклинивание в цилиндре из-за попадания массы песка в зазор и резкого увеличения сил трения плунжера в цилиндре, даже без сильных задиров рабочих поверхностей. Аналогичная картина наблюдается при вставном насосе, когда из за осадка песка его не удается сорвать с посадочного кольца. При заклинивании плунжера или прихвате вставного насоса приходится совместно поднимать штанги и трубы, что вызывает осложнения в подземном ремонте. На практике во время плановых остановок необходимо обеспечить верхнее крайнее положение плунжера, которое соответствует крайнему верхнему положению головки балансира, чтобы во время запуска штанговая колонна и плунжер совершали ход вниз [2]. Явления пробкообразования в скважинах и действие песка на подземную часть насосной установки взаимосвязаны: снижение или прекращение подачи насоса вследствие быстрого износа рабочих пар оборудования, размыва трубных соединений и т.д. вызывает образование пробки на забое. Поэтому первопричиной прекращения подачи жидкости является не образование пробки на забое скважины, а износ насосного оборудования. Осложнения при выводе скважины на режим обусловлены большим содержанием ТВЧ в начальный период работы после подземного ремонта или ГРП – от 200 до 1000 мг/л [3]. Это часто превышает паспортные характеристики насосов, даже износостойкого исполнения. Механические частицы, проходя через рабочие органы СШН, производят абразивную работу, являются основной причиной заклинивания плунжеров в цилиндре, обрыва штанг, отказа клапанных пар, забивают фильтр насоса. По данным Шашкина М.А. во многих вновь осваиваемых насосных скважинах значительное количество мехпримесей поступает из пласта только в первые дни эксплуатации. Основная масса отказов глубинно-насосного оборудования по засорению – порядка 80 %, приходится на вновь введенные скважины из бурения, после забуривания второго ствола, проведения подземного ремонта и ГРП. В дальнейшем, при отработке скважины в определенный промежуток времени отказы по причине засорения на этих скважинах отсутствуют [4]. Пересыпание зоны перфорации продуктами разрушения пласта возникает и сразу после проведения ГРП, и повторно в процессе эксплуатации. На заключительной стадии ГРП в стволе скважины обязательно остается определенное количество проппанта, не закачанного в пласт расклинивающего агента. Объем его может колебаться от сотен килограммов до десятка тонн. Нормализация забоя перед спуском насоса проводится бригадами капитального ремонта скважин (КРС), однако, вынос проппанта продолжается и при дальнейшей эксплуатации, что при отказе оборудования требует повторного проведения работ по нормализации забоя, что в свою очередь увеличивает затраты на КРС, время простоя скважины и загрязнению призабойной зоны. Пересыпание зоны перфорации скважин с большим выносом песка осложняется тем, что, как правило, борьбу с этим явлением начинают вести на поздней стадии эксплуатации скважины, когда призабойная зона уже сильно дренирована и наблюдаются частые пробкообразования. В то же время известно, что проведение работ по укреплению призабойной зоны на этапе закачивания скважин после бурения дает самые лучшие результаты. 2 МЕТОДЫ БОРЬБЫ С МЕХАНИЧЕСКИМИ ПРИМЕСЯМИ. ОБОРУДОВАНИЕ. СВОЙСТВА. ЭКСПЛУАТАЦИЯ 2.1 Методы защиты от негативного влияния механических примесей Блок-схема методов снижения влияния мехпримесей на работу внутрискважинного штангонасосного оборудования (рис.2) Борьба с отрицательным воздействием механических примесей подразделяется на 4 главных критерия [5]: • устранение/сокращение попадания механических примесей в скважину; • устранение/сокращение попадания механических примесей в насосную установку; • технические мероприятия, используемые в электроцентробежных насосах, штанговых насосах, электровинтовых насосах; • проведение работ по нормализации забоя и ствола скважины (промывка) перед спуском глубинного насосного оборудования. Соответственно, приведенные способы борьбы с твердыми взвешенными частицами делятся на технологические и технические. Анализ существующих способов борьбы с мехпримесями по группам показал, что вопросы защиты штанговых глубинных насосов до конца не решены, несмотря на то, что для ШСНУ разработан огромный спектр пескозащитных устройств, в конструкциях которых реализован принцип многоступенчатой сепарации с использованием гидродинамических эффектов: разворота струй газожидкостной смеси, центробежного эффекта, ускорения потока со сменой направления течения, эффекта укрупнения газовых пузырьков мелких фракций с их последующей сепарацией. На сегодняшний день фильтры (забойные, перед насосом, в составе насоса) являются наиболее эффективной (по соотношению затраты-эффект) и распространенной технологией защиты скважины и глубиннонасосного оборудования от вредного влияния механических примесей. При этом среди различных конструкций наилучшие фильтрационные свойства демонстрируют каркаснопроволочные фильтры, однако, и они подвержены интенсивному засорению.  Рисунок 2- Структурная схема методов защиты внутрискважинного оборудования от мехпримесей. |