АПП Аннин Р.В.. Формирование структуры автоматической линии технологического процесса изготовления детали корпус

Скачать 486.5 Kb. Скачать 486.5 Kb.

|

|

Министерство образования Российской Федерации Самарский государственный технический университет Кафедра «технология машиностроения» Курсовая работаНа тему: «ФОРМИРОВАНИЕ СТРУКТУРЫ АВТОМАТИЧЕСКОЙ ЛИНИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ КОРПУС» Выполнил Аннин Р.В. Руководитель Гришин Р.Г. Самара 2006РЕФЕРАТ Пояснительная записка содержит стр., рис., табл., приложения. ЧЕРТЕЖ ДЕТАЛИ, ТЕХНОЛОГИЧЕСКИЙ ЧЕРТЕЖ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, АВТОМАТИЧЕСКАЯ ЛИНИЯ, СМЕННАЯ ПРОИЗВОДИТЕЛЬНОСТЬ, ВНЕЦИКЛОВЫЕ ПОТЕРИ, РАБОЧИИ ПОЗИЦИИ, РЕЖУЩИЙ ИНСТРУМЕНТ, ПРОИЗВОДИТЕЛЬНОСТЬ, СТАНКИ– ДУБЛЕРЫ, СИЛОВАЯ ГОЛОВКА. В данной работе разработан технологический процесс, произведен расчет собственных внецикловых потерь, определенна техническая производительность, произведен расчет неполных приведенных затрат, разработана схема автоматизации. СОДЕРЖАНИЕ

ВВЕДЕНИЕ Автоматизация производственных процессов является характерной чертой современного прогресса. Без автоматизации невозможны высокие темпы дальнейшего роста производительности труда. Одной из основных проблем при автоматизации технологического оборудования и, в частности, металлорежущих станков, является автоматизация загрузки заготовок и разгрузки обработанных деталей, а при создании автоматических линий, кроме того, и автоматизация транспортных перемещений между станками.

3. Маршрутная карта

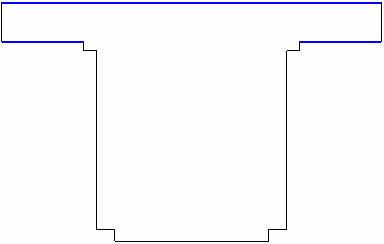

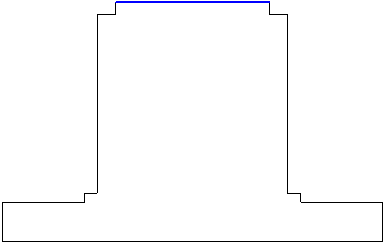

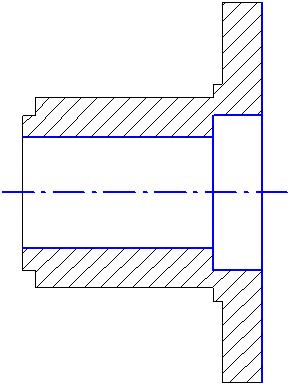

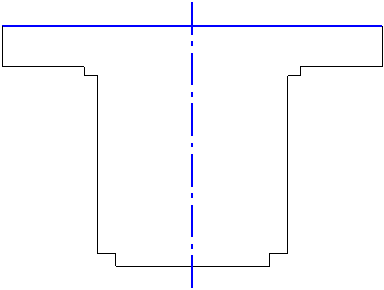

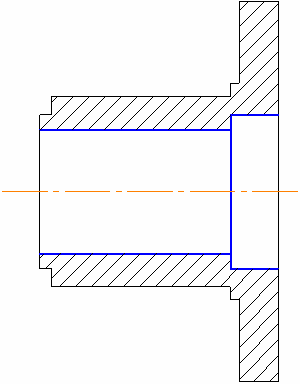

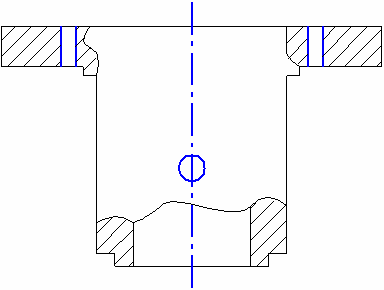

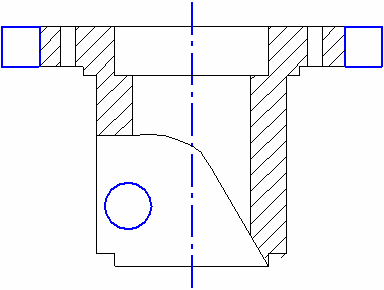

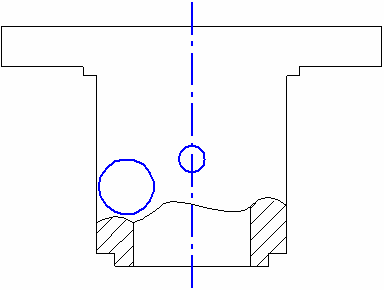

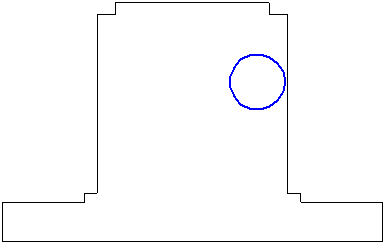

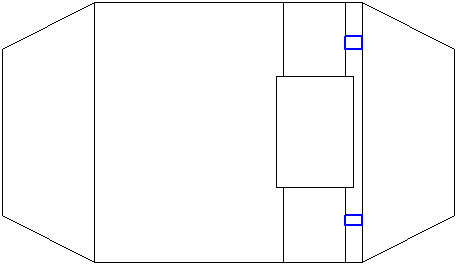

Технологический процесс обработки детали и выбор режимов резания. Обработка детали осуществляется на автоматической линии. Технологический процесс будет состоять из автоматно-линейной операции. Эта операция включает в себя ряд позиций, на которых выполняются технологические переходы. Наиболее перспективны при встраивании в автоматную линию многоинструментальные, высокопроизводительные станки, а также оборудование, скомпонованное по агрегатно-модульному принципу унифицированными узлами (многопозиционными поворотными и поступательно движущимися столами, силовыми одно- и многошпиндельными головками и др.). При обработке на автоматической линии технологический процесс может формироваться по принципу дифференциации или концентрации переходов. Принцип концентрации реализуется в основном на многошпиндельных, многорезцовых и агрегатных станках. Технологический процесс обработки детали «Корпус» представлен в таблице №1. Режимы обработки можно выбрать по справочным данным. Скорость резания в большинстве случаев необходимо перевести в частоту вращения шпинделя по формуле: V–скорость резания; D– Диаметр обрабатываемой поверхности или диаметр вращающегося режущего инструмента. Операция №005 (агрегатно-фрезерная) Позиция 1. Фрезеровать черн. поверхность 1. торцевой фрезой Dфр=100, Z=8. Обработка осуществляется по следующим режимам: Sz=0,2 мм/зуб, V=120 м/мин. Фрезеровать черн. поверхности 13, 14 торцевой фрезой Dфр=50, Z=12. Обработка осуществляется по следующим режимам: Sz=0,1 мм/зуб, V=120 м/мин. Операция №010 (фрезерная) Позиция 1. Фрезеровать черн. поверхность 4. торцевой фрезой Dфр=100, Z=8. Обработка осуществляется по следующим режимам: Sz=0,15 мм/зуб, V=120 м/мин. Операция №015 (токарно-автоматная) Позиция 1. Расточить поверхности 5,6 расточным резцом. Обработка осуществляется по следующим режимам: S0=0,25 мм/об, V=90 м/мин. Точить чисто поверхность 1, проходным резцом Обработка осуществляется по следующим режимам: S0=0,2 мм/об, V=120 м/мин. Операция №020 (плоское шлифование) Позиция 1. Шлифовать чисто поверхность 1, Dкр=120мм. Обработка осуществляется по следующим режимам: S0=0,3 мм/об, V=35 м/мин. Операция № 025 (круглое внутреннее шлифование) Позиция 1. Шлифовать чисто поверхность 5, Dкр=60мм. Обработка осуществляется по следующим режимам: S0=0,3 мм/об, V=35 м/мин. Операция №030 (Агрегатная) Позиция 1. Сверлить поверхность 2,3 сверло 6 Обработка осуществляется по следующим режимам: S0=0,3 мм/об, V=29 м/мин. Сверлить поверхность 12 сверло 8 Обработка осуществляется по следующим режимам: S0=0,3 мм/об, V=29 м/мин. Позиция 2, Фрезеровать поверхности 15, 16 концевой фрезой Dфр=10, Z=6. Обработка осуществляется по следующим режимам: Sz=0,05 мм/зуб, V=70 м/мин. Сверлить поверхность 7,8 сверло 39,9 Обработка осуществляется по следующим режимам: S0=0,4 мм/об, V=25 м/мин. Позиция 3. Развернуть поверхность 7,8 разверткой 40 Обработка осуществляется по следующим режимам: S0=0,8 мм/об, V=40 м/мин. Нарезать резьбу поверхность 12 метчиком 8 Обработка осуществляется по следующим режимам: S0=1,25 мм/об, V=9 м/мин. Операция №035 (токарная) Позиция 1. Расточить поверхности 9 расточным резцом. Обработка осуществляется по следующим режимам: S0=0,2 мм/об, V=65 м/мин. Операция №040 (агрегатно-сверлильная) Позиция 1. Сверлить поверхность 10,11 сверло 6 Обработка осуществляется по следующим режимам: S0=0,3 мм/об, V=29 м/мин. Позиция 2. Нарезать резьбу поверхность 10, 11 метчиком 6 Обработка осуществляется по следующим режимам: S0=1,25 мм/об, V=9 м/мин. Определение длины рабочих ходов и основного времени. Длина рабочего хода определяется по формуле: Lpx=l1+ l+ l2; где l –длина обрабатываемой поверхности, l1 –длина инструмента, l2 – длина перебега (2…3 мм). Основное время Т0 рассчитывается по формуле: Операция №005 Позиция 1. Lpx=l1+ l+ l2=220+105+6=331 мм Lpx=l1+ l+ l2= 130+45+6=181мм Операция №010 Позиция 1. Lpx=l1+ l+ l2=100+110+6=216мм Операция №015 Позиция 1. Lpx=l1+ l+ l2=75+110+3=188мм Lpx=l1+ l+ l2=68+70+2=140мм Операция №020 Позиция 1. Lpx=l1+ l+ l2=100+220+5=325мм Операция № 025 Позиция 1. Lpx=l1+ l+ l2=110+80+5=195мм Операция №030 Позиция 1. Lpx=l1+ l+ l2=25+40+2=67мм Lpx=l1+ l+ l2=23+30+4=57мм Позиция 2. Lpx=l1+ l+ l2=15+20+2=37мм Lpx=l1+ l+ l2=40+50+2=92мм |