Формовочные материалы. Формовочные материалы и требования, предъявляемые к ним

Скачать 383.74 Kb. Скачать 383.74 Kb.

|

|

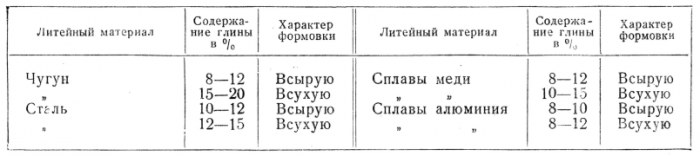

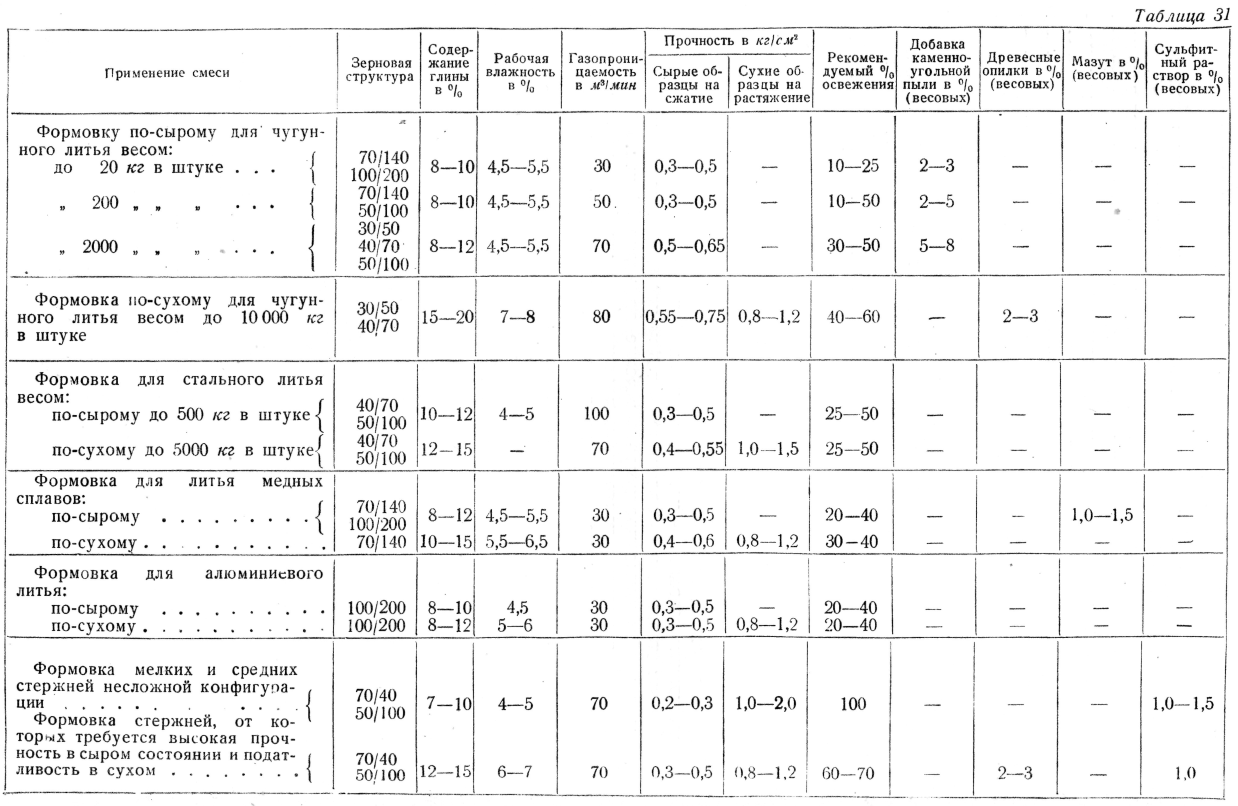

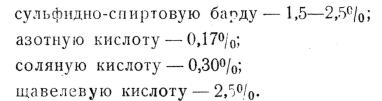

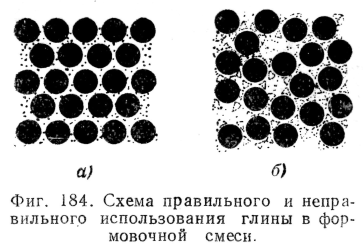

Формовочные материалы и требования, предъявляемые к ним Материалы, из которых приготовляют литейные формы, называются формовочными. Формовочный материал, употребляемый для изготовления разовых форм, в отношении прочности должен лишь удовлетворять требованию противостоять динамическому действию струи и гидростатическому давлению залитого в форму металла, так как после одной отливки форма разрушается. Для изготовления постоянных форм применяют материалы, обладающие значительной прочностью. Материалы для изготовления разовых форм принято называть формовочной землей; они должны обладать следующими качествами: 1) огнеупорностью — способностью не расплавляться под действием высокой температуры расплавленного металла и не прилипать (не прикипать) к материалу отливки; 2) пластичностью — способностью давать хороший отпечаток модели; 3) вязкостью — сцепляемостью между частицами материала при минимальном содержании влаги; 4) прочностью — сопротивляемостью статическим и динамическим нагрузкам в процессе изготовления, сборки и транспортирования формы, а также при заливке металла; 5) газопроницаемостью — способностью пропускать газы, воздух и пары; 6) однородностью; 7) долговечностью — способностью сохранять свои свойства при неоднократном воздействии расплавленного металла; 8) не содержать примесей, образующих при заливке в форму металла большое количество газов. Кроме всего этого, формовочный материал должен быть дешев. Формовочный материал обычно представляет собой смесь кварцевого песка и глины; иногда в него добавляется угольный порошок, опилки, мякина и другие органические вещества. Наличие песка в формовочном материале способствует увеличению газопроницаемости материала, глина увеличивает связь между частицами песка и увеличивает огнеупорность материала (температура плавления песка достигает 1630°, глины 1850°). Прибавление органических примесей к материалам, содержащим много глины, увеличивает пористость формовочного материала, так как при сушке форм, а также при заполнении их расплавленным металлом органические примеси сгорают и образуют поры. Угольный порошок при соприкосновении с расплавленным металлом подвергается сухой перегонке, и образующиеся газы защищают форму от излишнего нагрева и оплавления. Качества песка как формовочного материала могут быть неодинаковыми — они изменяются в зависимости от размера и формы зерен песка, а также от его химического состава. Песок, состоящий из крупных зерен круглой формы, обладает малой сцепляемостью между частицами; мелкие с неправильной поверхностью зерна имеют большую сцепляемость. Округлые формы зерен свойственны речным пескам, угловатые — горным. Пористость песка тем больше, чем ровнее размер его зерен; при разнообразии размера зерен пористость песка уменьшается, так как меньшие зерна заполняют промежутки между большими. Поэтому песок, содержащий пыль, совершенно не следует применять в качестве формовочного материала. Горный песок требует для сцепления частиц меньше влаги и глины, чем речной, но последний более газопроницаем. В отношении влияния химического состава на качества формовочного песка можно отметить следующее: 1) понижение огнеупорности при наличии металлических окислов; 2) понижение огнеупорности и общей прочности массы при наличии в материале извести. Общее количество металлических окислов в составе формовочного песка не должно превышать 5%, количество извести должно быть не более 2%. Примешиваемый к формовочным землям уголь необходимо тщательно размельчать. Мелкие частицы угля должны по возможности залегать между всеми зернами песка и, образуя при соприкосновении с расплавленным металлом газы, предохранять частицы песка как от спекания между собой, так и от приваривания к поверхности отливки. Формовочные смеси  Формовочные смеси очень разнообразны. Ниже приводятся данные о содержании глины в формовочных смесях. Формовочные смеси очень разнообразны. Ниже приводятся данные о содержании глины в формовочных смесях.Формы, изготовленные из смесей с малым содержанием глины, теряют прочность при высыхании; поэтому такие формы не подвергают сушке (формовка в сырую). Такая формовочная смесь, называемая иногда тощей землей, легко формуется и является сравнительно дешевым формовочным материалом, ко имеет следующие недостатки: 1) малую прочность, обусловливающую непригодность этого материала при отливке предметов значительной высоты вследствие возникающего в нижней части отливки большого гидростатического давления; 2) возможность разрушения формы при отливках предметов с сильно выступающими частями; 3) закалку поверхности отливки. Формы, изготовленные из смесей с повышенным содержанием глины, подвергают просушиванию. Такая смесь, называемая иногда жирной землей, в просушенном состоянии обладает большой прочностью и употребляется для изготовления форм, имеющих тонкие очертания и заполняемых сильно нагретым металлом. В жирных смесях глина является не только связующим веществом, но и дает прочность формовочной смеси. Формовочный материал для стержней. Стержнями называются части форм, предназначенные для образования в отливках пустот или углублений. При заливке стержни за исключением частей, на которых стержни крепятся в форме, называемых в литейном производстве знаками, оказываются со всех сторон окруженными расплавленным металлом, вследствие чего газы должны проходить значительный путь через толщу формовочного материала. Поэтому материалы, употребляемые для стержней, должны обладать максимальной газопроницаемостью, а вследствие того, что сравнительно небольшая масса материала стержня подвергается сильному воздействию расплавленного металла, этот материал должен обладать и максимальной огнеупорностью. В качестве материала для изготовления стержней с лучшими свойствами употребляется свободный от глины песок с небольшим количеством связующих веществ (крепителей). В качестве связующих веществ применяют: 1) Масла, которые в процессе сушки стержня окисляются кислородом воздуха. На зернах песка получается прочная пленка продуктов окисления масла, связывающая зерна между собой. Лучшими свойствами в качестве крепителя обладает льняное масло. 2) Растворяющиеся в воде—сульфитный щелок, крахмал, патока. Прочность стержней, изготовленных на водорастворимых крепителях, может снижаться вследствие гигроскопичности этих крепителей; поэтому время установки таких стержней в сырые формы должно быть возможно ближе ко времени заливки форм. 3) Плавящиеся во время нагревания стержня при сушке и затвердевающие при охлаждении стержня — канифоль, пеки, битумы. 4) Цемент; стержни, изготовленные на таком крепителе, не требуют сушки, приобретая необходимую прочность в течение примерно 24 час. В табл. 31 приведены показатели, характеризующие формовочные и песчано-глинистые стержневые смеси различного литья.   В целях ускорения сушки стержней и форм применяют крепители с добавкой катализаторов (щелочи или кислоты). В целях ускорения сушки стержней и форм применяют крепители с добавкой катализаторов (щелочи или кислоты). Щелочной раствор ускоряет процесс сушки, но почти не изменяет прочности стержней в сухом состоянии. Применение кислых катализаторов позволяет не только сократить сроки сушки, но повысить на 80% прочность стержней в сухом состоянии. В качестве катализаторов применяют: Применение этих крепителей позволяет получить стержни и формы, обладающие высокими механическими свойствами; предел прочности при растяжении от 15 до 35 кг/см2, при высокой газопроницаемости; вследствие этого отпадает необходимость в прошпиливании тяжелых стержней и установке металлических каркасов. При хорошей податливости и выбиваемости стержни обладают малой гигроскопичностью и поэтому могут длительно храниться в производственных условиях. Сроки сушки сокращаются в 8—15 раз. Применение в формовочных смесях жидкой глины. Глина, входящая в состав формовочной смеси, связывает зерна песка; чем выше клейкость вводимой в смесь глины, тем прочнее смесь. Чем мельче частицы глины, тем лучше они «обволакивают» зерна песка и тем меньше снижают свойственную каждому сорту песка газопроницаемость (крупные частицы глины будут заполнять промежутки между зернами песка).  На фиг. 184, а представлена схема правильного размещения частиц глины и песка в формовочной смеси, а на фиг. 184, б — схема неправильного размещения. На фиг. 184, а представлена схема правильного размещения частиц глины и песка в формовочной смеси, а на фиг. 184, б — схема неправильного размещения.При прочих одинаковых свойствах важнейшими качествами глины, применяемой в формовочных смесях, является тонкость ее частиц и клейкость. Глина поступает из карьеров в виде комов. На литейных заводах ее дробят, сушат, размалывают и просеивают. В процессе сушки часть глины, подвергаясь действию высоких температур, теряет химически связанную воду — шамотируется; так как шамот не обладает клейкостью, то клейкость глины после сушки снижается. Совершенно иначе будет обстоять дело, если в формовочную землю ввести глину в виде раствора в воде (эмульсии). В этом случае нет надобности в сушке глины; комовая глина размешивается в воде до требуемой концентрации и в таком виде вводится в формовочную смесь. Введенная таким способом глина обволакивает зерна песка тонким слоем и склеивает их, не заполняя промежутков между ними. Одновременно снижается и общий расход глины (приблизительно в 2 раза). Общим результатом применения для формовочных смесей жидкой глины является сокращение расхода глины, улучшение качества формовочной земли и, как следствие, сокращение литейного брака, упрощение технологического процесса и снижение себестоимости литых изделий. Наполнительная и облицовочная земля. Формовочная земля, применяемая для изготовления сырых и сухих форм, разделяется на наполнительную и облицовочную или модельную; первая идет на большую часть формы, кроме той ее части, которая прилегает к модели, а вторая накладывается небольшим слоем на поверхность модели. При таком разделении формовочной земли можно не заботиться о тщательности приготовления наполнительной земли, которая составляет главную массу материала. Однако нужно иметь в виду, что при применении земли одинакового состава процесс формовки значительно упрощается. Количество модельной земли составляет около 8—15% всей формовочной массы. Применение земли одинакового состава более выгодно при сырой формовке в случае централизованной выбивки форм (например, при конвейерном обслуживании литейной), когда вся земля после выбивки и приготовления снова подается на места формовки. Разделение земли целесообразно при выбивке земли по всему залу; тогда нет смысла собирать всю массу земли, транспортировать ее в земледельную и оттуда после приготовления подавать к местам формовки; в этом случае в земледельной рационально приготовлять лишь модельную землю, а наполнительную готовить на месте формовки. При сухой формовке в большинстве случаев не применяют земли одинакового состава, и чем крупнее и ответственнее отливки, тем более целесообразно разделение земли. Для изготовления полупостоянных форм, применяемых вообще редко, применяют формовочные смеси с преобладающим количеством глины и специальными добавками, например, кокса, асбеста. В качестве материала для изготовления постоянных форм применяют чугун и сталь. В машинах для отливки под давлением формы изготовляют из жароупорных сталей. Постоянные формы применяют при отливке большого количества однородных предметов (массовое производство). Отливки в постоянные металлические формы иногда производят также с целью закалки поверхности отливаемого предмета. Для предохранения отливки от прилипания к ней формовочного материала формы, просушиваемые перед заливкой, покрывают красками, а сырые формы — сухими порошками. Для сырых форм применяют порошок древесного угля или графита; порошок засыпают в холщовый мешок, который встряхивают над формой; таким образом достигается равномерное покрытие формы тонким слоем порошка. Краски для сухих форм приготовляют из графита, древесного угля и кокса с примесью глины, муки или патоки. Такие краски, часто называемые формовочными чернилами, после просыхания оставляют на форме слой угля в смеси с глиной или легко обугливающимися веществами. Действие как порошкообразных материалов, так и чернил заключается в том, что входящий в их состав уголь под действием высокой температуры расплавленного металла сгорает, образует газы, которые предохраняют от разрушения материал формы. При применении постоянных металлических форм материалы для покрытия их иногда могут также служить средством для замедления охлаждения изделий, отлитых в такие формы, в целях предохранения их от закалки. |