фрикцион. + и - фрикционной передачи. Фрикционные передачи. Основные понятия. Классификация, достоинства и недостатки

Скачать 111.25 Kb. Скачать 111.25 Kb.

|

|

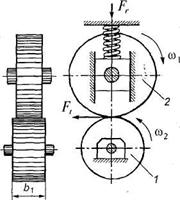

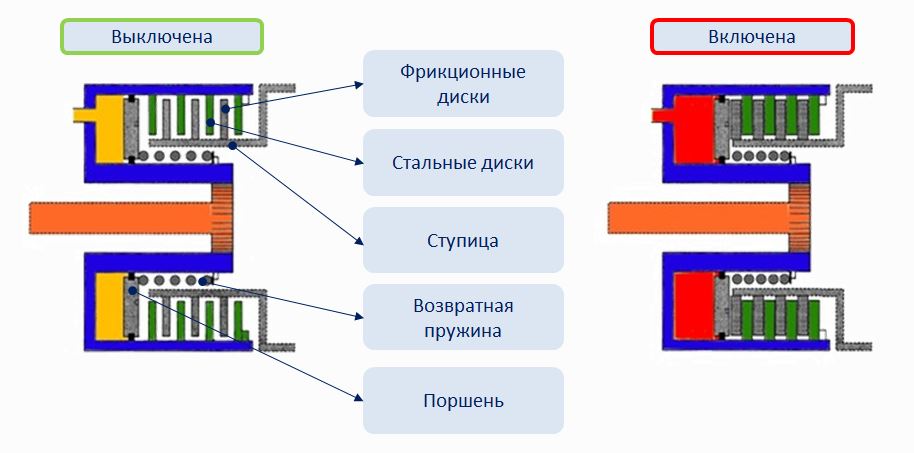

Фрикционные передачи. Основные понятия. Классификация, достоинства и недостатки Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и прижимаемыми один к другому. Фрикционные передачи состоят из двух катков (рис.9.1): ведущего 1 и ведомого 2, которые прижимаются один к другому силой  Рис.9.1. Цилиндрическая фрикционная передача: 1 — ведущий каток; 2 — ведомый каток Условие работоспособности передачи: Нарушение условия (1) приводит к буксованию и быстрому износу катков. Для того чтобы передать заданное окружное усилие Значения коэффициента трения между катками в среднем: - сталь или чугун по коже или ферродо насухо f = 0,3; - то же в масле f = 0,1; - сталь или чугун по стали или чугуну насухо f = 0,15; - то же в масле f = 0,07. Подставив эти значения в уравнение, можно убедиться в том, что усилие прижатия фрикционных катков во много раз превышает передаваемое окружное усилие. Фрикционные передачи классифицируют по следующим признакам: 1. По назначению: - с нерегулируемым передаточным числом (рис.9.1-9.3); - с бесступенчатым (плавным) регулированием передаточного числа (вариаторы).  Рис.9.2. Цилиндрическая фрикционная передача с катками клинчатой формы  Рис.9.3. Коническая фрикционная передача 2. По взаимному расположению осей валов: - цилиндрические или конусные с параллельными осями (рис.9.1, 9.2); - конические с пересекающимися осями (рис.9.3). 3. В зависимости от условий работы: - открытые (работают всухую); - закрытые (работают в масляной ванне). В открытых фрикционных передачах коэффициент трения 4. По принципу действия: - нереверсивные (рис.9.1-9.3); - реверсивные. 5. Различают также передачи с постоянным или автоматическим регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него. Достоинствафрикционных передач: - простота конструкции и обслуживания; - плавность передачи движения и регулирования скорости и бесшумность работы; - большие кинематические возможности (преобразование вращательного движения в поступательное, бесступенчатое изменение скорости, возможность реверсирования на ходу, включение и выключение передачи на ходу без остановки); - за счет возможностей пробуксовки передача обладает предохранительными свойствами. Однако после пробуксовки передача, как правило, резко ухудшает свои качества - появляются лыски на катках, неравномерно срабатываются фрикционные поверхности и т.д. Поэтому использовать пробуксовку как предохранительное средство не рекомендуется; - отсутствие мёртвого хода при реверсе передачи; - равномерность вращения, что удобно для приборов; - возможность бесступенчатого регулирования передаточного числа, причем на ходу, без остановки передачи. Недостатки фрикционных передач: - непостоянство передаточного числа из-за проскальзывания; - незначительная передаваемая мощность (открытые передачи - до 10-20 кВт; закрытые - до 200-300 кВт); - для открытых передач сравнительно низкий КПД; - большое и неравномерное изнашивание катков при буксовании; - необходимость применения опор валов специальной конструкции с прижимными устройствами (это делает передачу громоздкой); - для силовых открытых передач незначительная окружная скорость ( - большие нагрузки на валы и подшипники от прижимной силы - большие потери на трение. Применение. Фрикционные передачи с нерегулируемым передаточным числом в машиностроении применяются сравнительно редко, например, во фрикционных прессах, молотах, лебедках, буровой технике и т.п.). В качестве силовых передач они громоздки и малонадежны. Эти передачи применяются преимущественно в приборах, где требуется плавность и бесшумность работы (магнитофоны, проигрыватели, спидометры и т. п.). Они уступают зубчатым передачам в несущей способности. Зато фрикционные передачи с бесступенчатым регулированием скорости – вариаторы – широко применяются в различных машинах, например, в металлорежущих станках, в текстильных и транспортирующих машинах и т. д. Зубчатые передачи не позволяют такого регулирования. На практике широко применяют реверсивные фрикционные передачи винтовых прессов, передачи колесо — рельс и колесо — дорожное полотно самоходного транспорта. Фрикционные передачи предназначены для мощностей, не превышающих 20 кВт, окружная скорость катков допускается до 25 м/с. Характер и причины отказов фрикционных передач Главным параметром фрикционных устройств, определяющим их износоустойчивость, считается контактная прочность, оцениваемая по напряжениям смятия плоскости в месте соприкосновения катков. Выделяет следующие виды разрушения механизмов для преобразования движений: Усталостное разрушение. Оно появляется в механизмах, обработанных смазочными материалами. Износ звеньев кинематической пары. Свойственен для передач высушенной поверхностью. Возникает при буксовании рабочих поверхностей, что обусловлено несоблюдением главного условия работоспособности. Абразивный износ: происходит при загрязнении смазочных материалов твердыми частицами. Коррозийный износ: возникает при химическом воздействии или окислении материалов рабочих поверхностей катков. Окисление происходит в условиях высоких температур, при недостаточной смазке. Интенсивное окисление может произойти при низких температурах и пластических деформациях рабочих тел вращения. Задир плоскости, обусловленный разрывом смазочной пленки. Появляется в быстроходных системах при высоких нагрузках. Выделяют следующие факторы отказов фрикционных передач: Выкрашивание: свойственно для закрытых видов передачи, работающих с высушенной поверхностью. Прижимная сила повышает напряжение на контактных поверхностях фрикционных звеньев. В итоге сего влияния образуются трещинки маленьких объемов. Они заполняются смазочными материалами, что приводит к частичному или полному выкрашиванию части и появлению раковин на поверхностях катков. Заедание: свойственно для передач с быстрым ходом. Из-за сильных нагрузок происходит разрыв смазочной пленки. В месте соприкосновения мгновенно повышается температурный режим, что приводит к молекулярному сцеплению частиц металла в месте соприкосновения поверхностей катков. После длительного воздействия высоких температур происходит сварка железных механизмов и нарушение конструкции валов. Приварившиеся части задирают плоскости катков в направленности скольжения. На рабочей поверхности образуются крупные борозды. Диспергирование: возникает на отдельных участках поверхности трения, характерно для катков, работающих на граничной смазке при умеренных температурах. Разрушение поверхностного слоя происходит без разрыва масляной пленки. Смятие (пластические деформирование): проявляется в виде блестящих полос на конических дисках. Обусловлено большими силами прижатия и недостаточной прочности рабочих поверхностей передачи. Изнашивание: обусловлено воздействием упругого скольжения, возникшего в зоне соприкосновения рабочих тел. Из-за повышенного трения детали постепенно изнашиваются, понижается показатель КПД и появляется непостоянство передаточного числа. Для предотвращения отказа фрикционных устройств нужно рассчитать контактную прочность прибора. Катки обязаны быть изготовленными из жестких материалов, выдерживающих высочайшее контактное усилие. Предотвратить заедание плоскостей возможно с поддержкой противозадирных масел. Они увеличивают коэффициент трения в 1,5 раза. Устройство и принцип работы многодисковой фрикционной муфты Многодисковая фрикционная муфта – это разновидность механизмов передачи крутящего момента, состоящий из пакета фрикционных и стальных дисков. Момент передается за счет силы трения, возникающей при сжатии дисков. Многодисковые муфты широко используются в различных узлах трансмиссии автомобилей. Рассмотрим устройство, принцип действия, а также плюсы и минусы данных механизмов. Содержание Принцип работы муфты Устройство и основные компоненты Преимущества и недостатки Применение муфты Принцип работы муфты  Общий вид многодисковой фрикционной муфты Основная задача многодисковой муфты – в нужный момент плавно соединить и разъединить входной (ведущий) и выходной (ведомый) валы с помощью силы трения между дисками. При этом от одного вала к другому передается крутящий момент. Диски сжимаются за счет действия давления жидкости. Отметим, что чем сильнее соприкасаются поверхности дисков, тем больше величина передаваемого момента. При работе муфта может пробуксовывать, при этом ведомый вал разгоняется плавно, без рывков и ударов. Главное отличие многодискового механизма от других заключается в том, что за счет наращивания количества дисков увеличивается количество соприкасающихся поверхностей, в результате чего становится возможным передавать больший крутящий момент. Устройство и основные компоненты Многодисковая фрикционная муфта конструктивно представляет собой пакет из стальных и фрикционных дисков, которые чередуются между собой. Их количество напрямую зависит от того, какой крутящий момент необходимо передавать между валами.  Принцип работы многодисковой муфты Итак, в муфте присутствует два вида дисков – стальные и фрикционные. В чем же их различие? Все дело в том, что второй вид дисков имеет специальное покрытие, называемое “фрикционным”. Оно изготовлено из материалов, которые имеют повышенный коэффициент трения: керамика, углеродные композиты, кевларовые нити и проч. Чаще всего фрикционные диски – это стальные диски с фрикционным слоем. Однако, их основой не всегда выступает сталь, иногда эти части муфты изготавливают из прочной пластмассы. Диски крепятся к ступице ведущего вала. Обычные стальные диски без фрикционных покрытий фиксируются в барабане, связанном с ведомым валом. Также в конструкцию муфты входят поршень и возвратная пружина. Под действием давления жидкости поршень давит на пакет дисков, за счет чего и возникает сила трения между ними, а также передается крутящий момент. После того, как давление сбрасывается, пружина возвращает поршень обратно, и муфта выключается. Различают два типа многодисковой муфты: сухая и мокрая. Второй тип устройств частично заполнен маслом. Смазочный материал необходим для: более эффективного отвода тепла; смазывания деталей муфты. Мокрая многодисковая муфта имеет один недочет – у нее отмечается низкий коэффициент трения. Данный недостаток производители компенсируют с помощью увеличения давления на диски, а также благодаря использованию новейших фрикционных материалов. Видео файл https://youtu.be/TcYsV063lk8 Преимущества и недостатки Преимущества многодисковой фрикционной муфты: компактность; при использовании многодисковой муфты значительно уменьшаются габариты узла; передача существенного крутящего момента при малых размерах механизма (за счет увеличения количества дисков); плавность работы; возможность соосно соединять ведущий и ведомый валы. Однако, данный механизм не лишен недостатков. Например, при работе может наблюдаться пригорание стальных и фрикционных дисков. У мокрых многодисковых муфт при изменении вязкости смазочного материала также меняется коэффициент трения. Применение муфты Многодисковые фрикционные муфты широко применяются в автомобилях. Данное устройство используется в следующих системах: сцепление (в вариаторах без гидротрансформатора); автоматическая коробка передач (АКПП): муфта в АКПП служит для передачи крутящего момента к планетарному ряду; роботизированная коробка передач: пакет дисков с двойным сцеплением в коробке-роботе используется для высокоскоростного переключения передач; системы полного привода: фрикционное устройство устанавливают в раздаточной коробке (муфта здесь необходима для автоматического блокирования межосевого дифференциала); дифференциал: механическое устройство выполняет функцию полной или частичной блокировки. |