курсовая. Газохранилища

Скачать 5.33 Mb. Скачать 5.33 Mb.

|

|

Министерство образования и науки Российской Федерации «Российский государственный университет нефти и газа имени И. М. Губкина»

КУРСОВАЯ РАБОТА на тему: Газохранилища

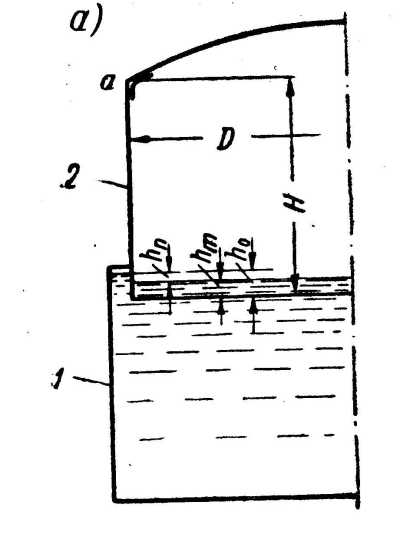

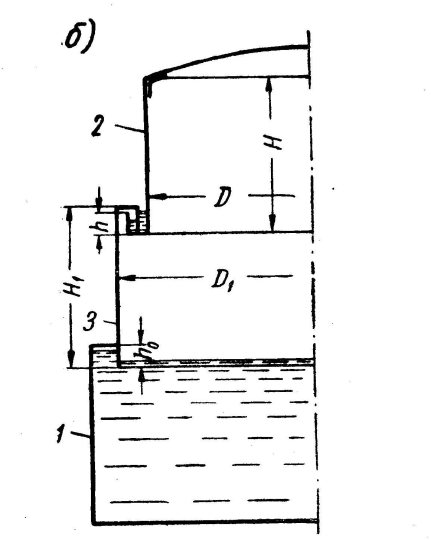

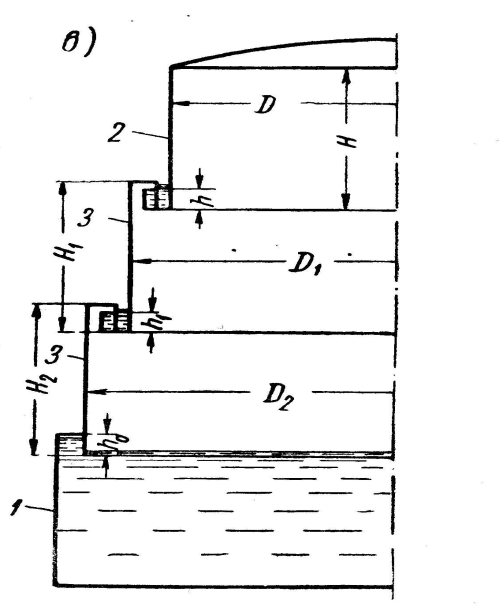

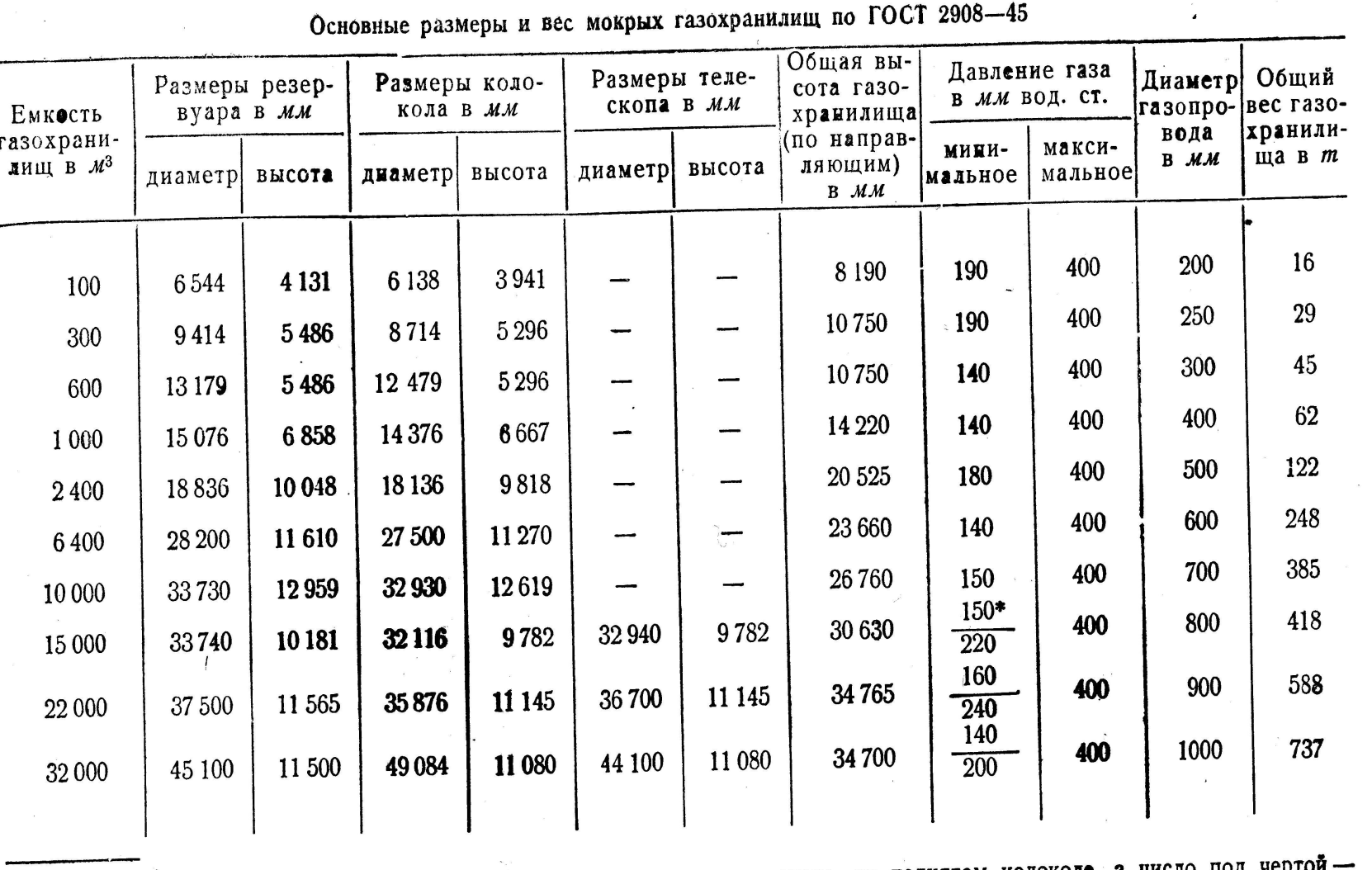

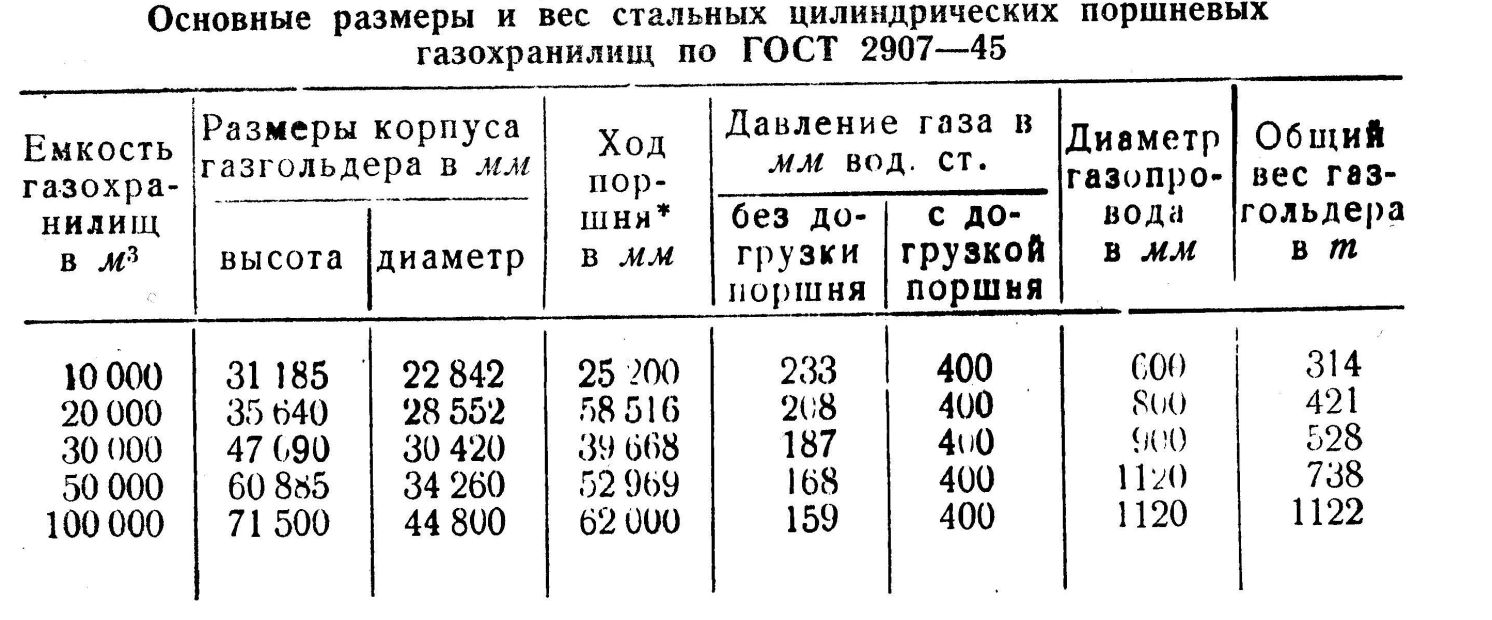

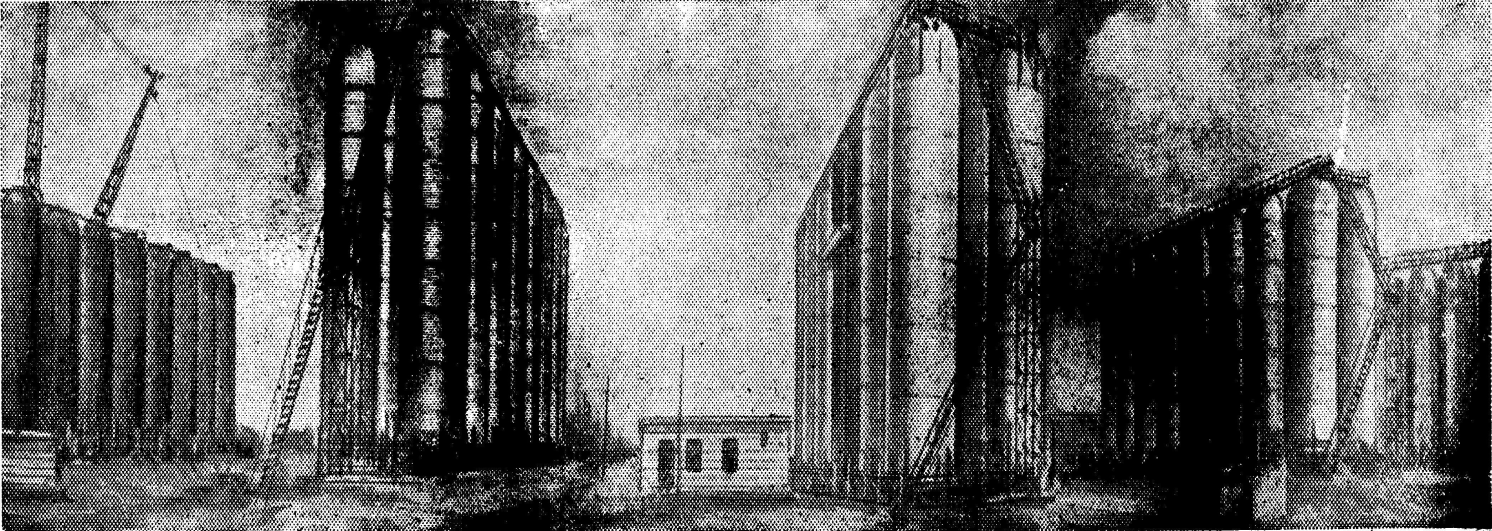

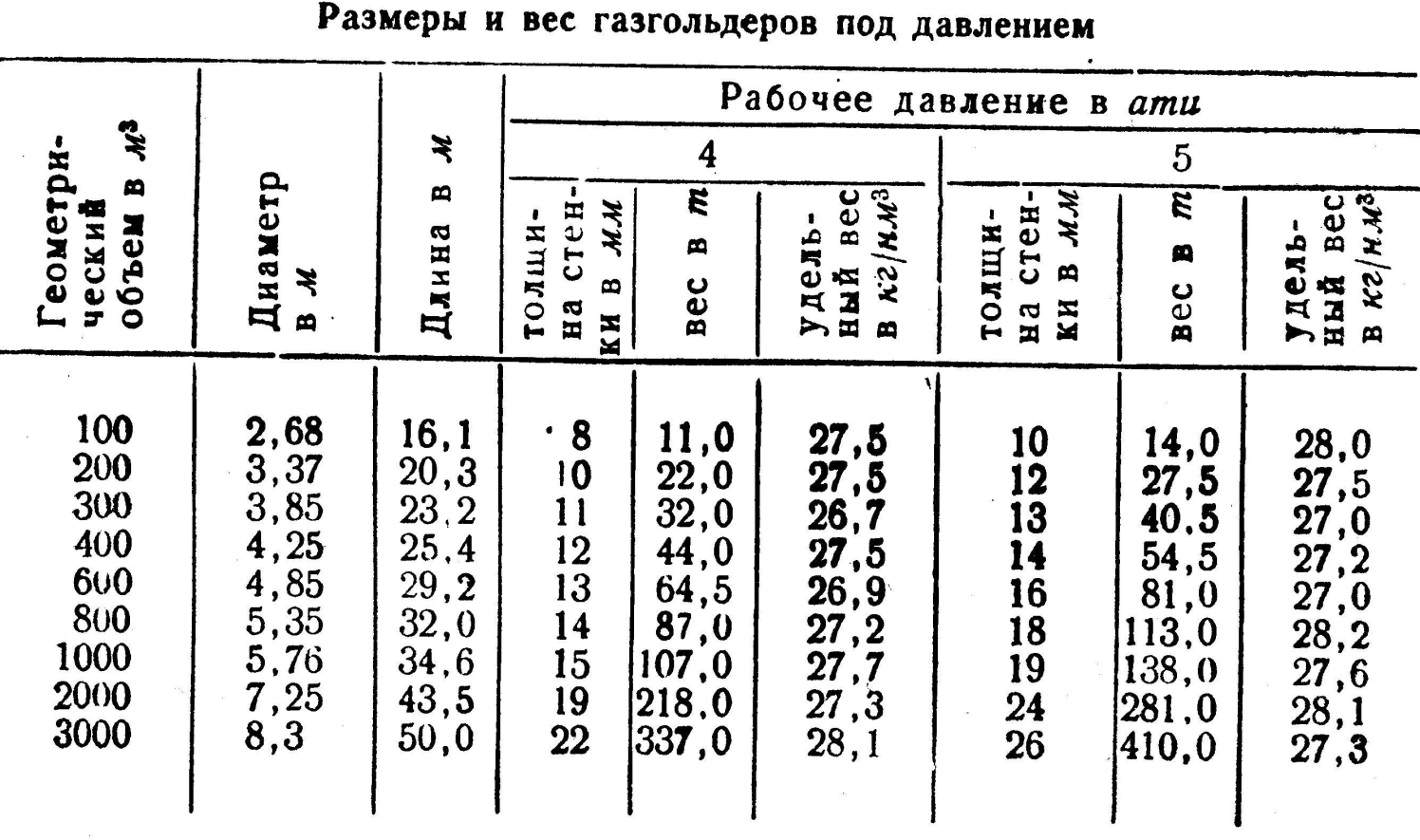

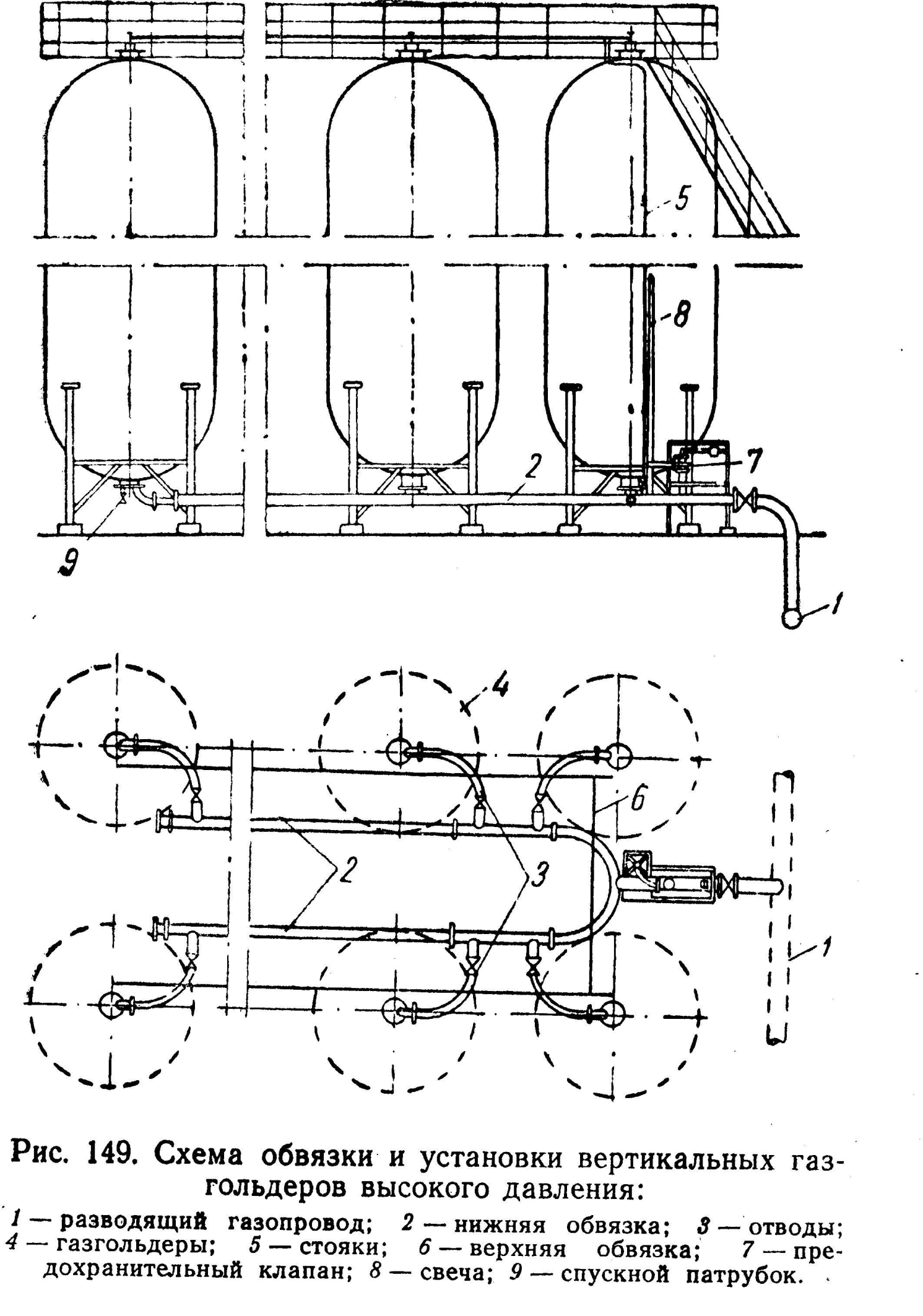

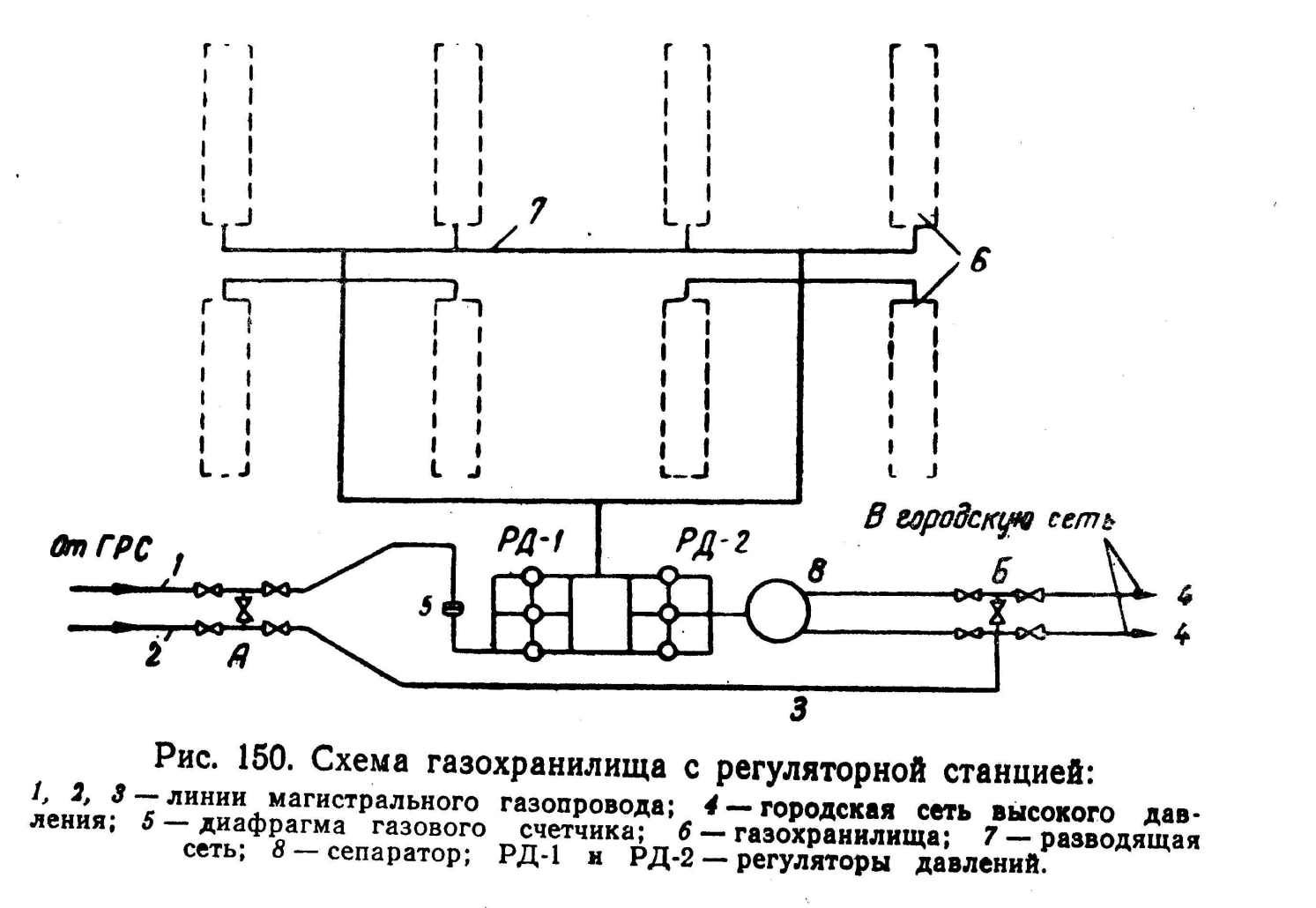

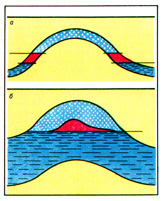

Оценка Дата защиты « »_______________2014г. Москва 2014 Оглавление: Введение Газохранилища и их типы Газгольдеры Мокрые газохранилища Сухие газохранилища низкого давления Сухие газохранилища высокого давления Оборудование газохранилищ Расчет объемов газохранилищ Подземное газовае хранилище Пути совершенствования хранения газа Список литературы Введение Данная курсовая работа посвящена хранилищам газа. В работе рассмотрены газохранилища и их типы отличительные черты и особенности, а также рассмотрены различные виды конструкций хранилищ. Описаны принципы их действия и работы. Рассмотрены разлчные требования .Произведен расчет объемов газохранилищ. В последней части работы предложены пути совершенствования хранилищ газа. Газохранилища и их типы Газовое хранилище-природная или искусственная ёмкость для резервирования больших объёмов газа и регулирования его подачи в соответствии с неравномерностью газопотребления. Газовые хранилища сооружаются вблизи трассы магистральных газопроводов и потребляющих центров. Различают: наземные газовые хранилища — газгольдеры ; подземные поверхностные газовые хранилища — участки газопроводов от последней компрессорной станции до газораспределительной станции, подземные газовые хранилища, называемые обычно подземными хранилищами газа (ПХГ), — создаются в естественных и искусственных подземных резервуарах. Особый тип газового хранилища — изотермические хранилища сжиженного газа, предназначенные для покрытия т.н. пиковых нагрузок, т. е. при необходимости ускоренного отбора газа. В районах, где невозможно создание ПХГ, но существует значительная неравномерность газопотребления, размещают хранилища сжиженных природных газов (СПГ). Газохранилища (газгольдеры) разделяются на два основных типа: низкого (не выше 500мм вод. ст., т.е. 0,05 ат) и высокого (от 4 до 18 ат) давления (По Гост 5172-49) Газохранилища низкого давления предназначаются для хранения газа при мало колеблющемся давлении и значительно изменяющемся объеме, поэтому их иногда называют газохранилищами постоянного давления и меняющегося объема. Газохранилища высокого давления, наоборот, устраиваются по принципу неизменного объема, но меняющегося давления. В газохранилищах первого типа увеличение запасов газа происходит за счет повышения вместимости газохранилища, обеспечиваемой его подвижной конструкцией. Тогда как в газохранилищах второго типа увеличение количества хранимого газа создается только путем возрастания давления при неизменном объеме газохранилища. Газохранилища низкого давления подразделяются на мокрые и сухие. Давление в них сохраняется более или менее постоянным, объем может изменяться. Газохранилища всех типов изготавливаются из металла. Корпус делается из стальных листов, толщина которых определяется по расчету в зависимости от давления и размеров газохранилища. Прежде отдельные листы при устройстве корпуса газохранилища склепывались между собой, теперь же они свариваются. Это повышает герметичность газохранилища, уменьшает расход металла. Удешевляет и ускоряет строительство. Мокрые газохранилища Мокрые газохранилища (рис.1) состоят из нижнего резервуара 1, заполненного водой, и верхнего (опрокинутого) резервуара 2, называемого колоколом. Погруженного нижними краями в воду резервуара 1. Между резервуаром 1 и колоколом 2 могут находится одна, две и даже три промежуточные секции 3, представляющие собой стенки цилиндра без дна и крышки; они соединяются между собой водяным затвором, имеющим в сечении Г-образный вид. Мокрое газохранилище бывает однозвенным (рис.1,а), когда состоит только из нижнего резервуара 1 и колокола 2, двухзвенным (рис 1,б), когда сотоит из резервуара 1, колокола 2 и одной секции 3, трехзвенным (рис 1,в), если добавляется вторая секция 3, и четырехзвенным в случае добавления третьей секции 3.    Рис. 1. Схемы мокрого газохранилища В однозвенном хранилище колокол 2 при уменьшении объема газа опускается краями в воду резервуара 1, а при увеличении объема поднимается из воды и пространство над водой заполняется газом. Подъем колокола возможет только в том случае, если его вес будет соответствовать давлению газа под колоколом. Последний является подвижной частью газохранилища, поддерживающей требуемое давление и обеспечивающей выход газа при его расходе. В тех случаях , когда требуются газохранилища большого объема, их устраивают двух-,трех- и четырехзвенными, телескопически раздвигающимися при наполнении газом опускающимися при расходе его. Давление газа в однозвенном газохранилище должно обеспечивать подъем только одного колокола, в многозвенном же оно должно соответствовать числу этих звеньев, чтобы преодолеть их вес. Основные размеры мокрых газохранилищ, их вес и величина создаваемых ими давления приведены в таблице 1. Увеличение числа секций (т.е. высоты) не только сильно удорожает газохранилища, но и усложняет их обслуживание, в особенности в районах с суровыми климатическими условиями. Все это способствует тому, что мокрые газохранилища заменяются сухими, более удобными в эксплуатации.  *Число над чертой указывает давление газа при опущенном телескопе. Но поднятом колоколе, ачисло под чертой-давление при поднятых колоколе и телескопе. *Число над чертой указывает давление газа при опущенном телескопе. Но поднятом колоколе, ачисло под чертой-давление при поднятых колоколе и телескопе.Сухие газохранилища низкого давления. В сухом гахохранилище нет водяного бассейна, подвижныхсекций и колокола. Оно представляет собой неподвижную вертикальную емкость круглой или многоугольной в плане формы. Подвижной частью являетя крышка, перемещающаяся подобно поршню по внутренней поверхности стенок при наполнении газохранилища или опорожнении его. Вес крышки ( поршня) соответствует давлению газа в газохранилище. Когда расход газа уменьшается и избыток его направляется в газохранилище, давление в последнем повышается , вследствие чего начинает подниматься, повышая вместимость газохранилища. Если же расход газа потребителя возрастает и он должен покрываться за счет накоплений в газохранилище, то при выходе газа из последнего давление снижается и крышка автоматичесски начинает опускатья. Плотность соединения поршня со стенками газохранилища создается при помощи столба жидкости (масла), находящейся в корытооьразном желобе, одна из эластичных стенок которого прижимается к стенкам корпуса системой рычагов. Масло постепенно просачивается между эластичной (матерчитой) стенкой желоба и стенкой корпуса и стекает в желобе газохранилищаЮ откуда оно насоом автоматически перекачивается кверху в желоб затвора, где столб масла всегда поддерживается на постоянном уровне. Внекоторых конструкциях сухих газохранилищ герметичностьсоединения поршня со стенками корпуса обеспечивается прокладкой из прорезиненной ткани. Эта ткань, укладываемая в несколько слоев, создает по всему периметру гибкое упругое кольцо, чем достигается герметичность соединения. Однако такая конструкция соединений крышки с корпусом менее надежна в отношении герметичности, чем водяной затвор в мокром газгольдере, при условии, что вода защищена от замерзания в холодное время года. Наличие в сухих газохранилищах только одной подвижной части поршня,в отличии от мокрых, где имеется целове звено подвижных частей(колокол, секций), приводит к тому, что давление газа в сухих газохранилищах более постоянно. Обычно оно устанавливается в пределах 160-400мм вод. ст. с небольшими колебаниями за счет силы трения в уплотнении ( затворе) и роликах поршня; при подъеме поршня сила падения действует вниз, увеличивая давления, при опускании же она направлена вверх и уменьшает давление. Колебания эти в сухих газохранилищах, обычно не превосходят 30мм, а в хорошо выполненных конструкциях даже 10-15мм вод. ст., тогда как в мокрых хранилищах. В зависимости от числа звеньев, они достигают 200мм вод. ст. и больше. Основные размеры и вес сухих поршневых газохранилищ приведены в таблице 2.  Сухие газохранилища высокого давления Как известно и зазконов физики, объем газа при поятоянной температуре изменяется обратно пропорционально давлению и произведение объева газа на давление при указанных условиях есть величина постоянная, т.е. V1* P1 = V2 * P2 =const. Из этого закона следует, что для хранение одного и того же количества газа можно строить газохранилища разного объема: чем выше давление газа, тем меньше требуется газохранилище. Уменьшение объема газохранилища дает ряд строительных и эксплуатационных преимуществ,но оно связано с необходимостью иметь газ в сжатом состоянии. Технологическое оборудование заводов по выработке искуственного горючего газа в свое вермя обеспечивало подачу газа в городскую сеть только при низком давлении. Поэтому при переходе на газохранилища малого объема, но с высокми давлением, требовались устройство и содержвание специальных установок для сжатия газа. Расходы по постройке и эксплуатации таких установок настолько высоки, что газохранилища низкого давления, несмотря на свои огромные размеры, оказывалиь более приемлимыми в технико-экономическом отношении. К тому же высокие давления в газохранилищах, устраиваемых на заклепочных соединениях, всегда более опасны в отношении возможности утечки газа через неплотности в швах таких соединений.Современные методы постройки газохранилищ со варными соединениями швов резко уменьшают опасность утечки газа через неплотности в швах. Это позволяет отбросить указанные опасения при решении вопроса о выборе типа хранилища. Применяемые способы выработки искусственных горючих газов и получение природных газов по длинным магистральным газопроводам под большим давлением избавляют от необходимости устройства и эксплуатации дополнительной установки по сжатию газа для наполнения газохранилищ высокого давления. Газохранилища выокого давления чаще всего устраиваются цилиндрическими с днищами в виде полусферы, но иногда их делают шарообразными. Достоинство шарообразных хранилищ является меньший расход металла на единицу емкостиЮ недостатками же-осложнение монтажных работ и необходимость устройства более сложных опор. Поэтому такие газохранилища устраиваются редко. Газохранилища цилиндрической формы могут быть расположены горизонтально и вертикально.  Рис 2. Газгольдерная станция с вертикальным расположением газгольдера. При вертикальном размещении резервуаров уменьшается размеры территории газгольдерной станции , и усложняются опоры под резервуары, монтаж и эксплуатация последних. При горизонтальном же размещении величина территории увеличивается, но конструкция опор, монтаж и эксплуатация резервуаров упрощаются.  Рис. 3 Газгольдерная станция с горизонтальным расположением газгольдеров Так как в названных газгольдерах нет никаких подвижных частей, то они очень надежны в работе, которая может быть полностью автоматизирована. В таблице 3 приведены размеры и вес существующих газгольдеров высокого давления.  Оборудование газохранилищ Газохранилища низкого давления обычно включаются в газовую сеть параллельно. Однако в случае необходимости, обеспечивается их последовательное включение при помощи переключающей задвижки, устанавливаемой на магистральном газопроводе между трубопроводами, соединяющими газохранилище с магистралью. Закрывая задвижку на магистрали, заставляют весь газ проходить через газохранилище, которое становится проходным. На трубопроводах соединяющих газохранилище с магистралью, устанавливаются клапаны, полностью выключающие газохранилища из работы при опускании поршня до низшего положения, и задвижки, позволяющие совершенно отклычать газохранилища от магистрального газопровода. На рис.4 приведена схема установки вертикальных газохранилищ высокого давления. Из разводящего газопровода 1 газ поступает в нижнюю разводящую сеть-обвязку 2, а оттуда по отводам 3 подводится к отдельным газгольдерам 4. При опорожнении газгольдера 4 газ тем же путем уходит в газовую сеть. В начале ответвления разводящей сети к каждой группе газгольдеров устанавливается предохранительный клапан 7 со сбросом через него на свечу 8. Во избежание потерь газа при продувке перед пуском в эксплуатацию вновь построенных или отремонтированных газгольдеров, они предварительно заполняются водой. При спуске воды через нижнюю обвязку одновременно происходит заполнение газгольдеров газом через стояк 5 и обвязку 6.  Так как газохранилища высокого давления питаются газом от газопроводов высокого давления и отдают его в сети более низкого давления, то в комплекс сооружений газохранилищной станции входит газорегуляторная станция. На рис.5 приведена одна из схем газохранилища с регуляторной станцией, построенной за газораспределительной станцией (ГРС) От ГРС газ идет по линии 1 диаметром 300мм с давлением 9ат и по линии 2 диаметром 600мм с давлением 2,5ат. Газ с давлением 2,5ат проходит по линии мимо узла А прфмо к узлу Б, а затем в городскую сеть высокого давления. Газ же высокого давления (9ат) поступает в первую ступень регуляторов давления РД-1. Здесь давление снижается до рабочего (в газохранилищах) не превышающего 7ат. Если давление в хранилищах достигло ?ат (т.е. они заполнены до своей расчетной вместимости), газ после регуляторов РД-1 сразу же направляется к регуляторам РД-2, где давление его снижается до той степени, что в линиях 2 и 3, т.е. до 2,5ат; потом газ направляется в линии 4 городской сети высокого давления.  При наибольшем потреблении газа он после ГРС может полностью направляться из линии 2 в линии 3 и 4, минуя регуляторные устройства РД-1 и РД-2. Мало того, в этом случае недостающее количество газа может пополняться из газохранилищ с пропуском его через регуляторные устройства РД-2, где давление снижается до 2,5 ат; после этого газ будет уходить в городскую сеть высокого давления 4. Для обеспечения нормальной эксплуатации газохранилищ они должны быть оборудованы соответствующими контрольно-измерительными приборами. При работе газохранилищ всегда необходимо иметь следующие показания: запасы газа в газохранилище, давление газа, его температуру и влажность, анализ газа и воздуха над поршнем в сухих хранилищах низкого давления, температуру воды в мокрых газохранилищах в холодное время года и т.д. Все измерительные, указательные и регистрирующие приборы всегда должны содержать в полной исправности. Для этого их необходимо систематически проверять, немедленно устранять все неисправности. Заменять испортившиеся детали или весь прибор в целом. Кроме оборудования газохранилищ перечисленными приборами, должна быть создана и налажена всегда безотказно действующая связь со всеми местами управления подачи и приема газа из газохранилища. Расчет объемов газохранилищ Потребная емкость газохранилища определяется на основе графиков подачи и потребления газа, а размеры и количество отдельных резервуаров устанавливаются по данным предварительных технико-экономических расчетов и сравнений различных вариантов. Для возможно полного обеспечения потребителей газом лучше установить несколько небольших газохранилищ в разных частях города, чем одно крупное, емкость которого равно их суммарному объему. При расчете емкости газохранилищ высокого давления принимается в расчет весь внутренний геометрический объем отдельных резервуаров. Рабочей емкостью газохранилища высокого давления называется объем газа, который можно подать из газохранилища в городскую сеть при имеющихся в них давлениях. Рабочая емкость газохранилища высокого давления определяется по следующе формуле: Vp =Vг *(P1 – P2 )нм^3 , где: Vp-рабочая емкость газохранилища в нм^3; Vг-геометрический объем газохранилища в м^3 P1-наибольшее давление в газохранилище в ат; P2-давление в городской сети в ат. Иногда самое низкое давление в газохранилище P3 выше, чем в городской сети. В этом случае из газохранилища можно выдать в городскую сеть только следующий объем газа:  При таких обстоятельствах отношение фактически выдаваемого газохранилищами газа к их рабочей емкости, называемое коэффициентом использования рабочей емкости газохранилищ, выраженное в процентах, будет равно:  . .Подземное хранилище газа Подземное хранилище газа (ПХГ) — это комплекс инженерно-технических сооружений в пластах-коллекторах геологических структур, горных выработках, а также в выработках-емкостях, созданных в отложениях каменных солей, предназначенных для закачки, хранения и последующего отбора газа, который включает участок недр, ограниченный горным отводом, фонд скважин различного назначения, системы сбора и подготовки газа, компрессорные цеха. ПХГ создаются в естественных и искусственных подземных резервуарах. В отличие от газгольдеров ПХГ обеспечивают сглаживание сезонной неравномерности газопотребления. Наибольшее значение имеют ПХГ, способные вмещать сотни млн. м3 газа и более. В отличие от газгольдеров ПХГ обеспечивают сглаживание сезонной неравномерности газопотребления. Различают пористые и полые подземные резервуары. К пористым относятся истощённые газовые, газоконденсатные, газонефтяные и нефтяные месторождения, водоносные пласты, а также залежи негорючих газов. В пределах одного такого ПХГ может быть одна или несколько залежей с хранимым газом. К полым подземным резервуарам относятся полости, создаваемые в отложениях каменной соли (пластах, массивах, куполах, штоках), в непроницаемых или практически непроницаемых горных породах (гипс, ангидрит, гранит, глина и др.), в заброшенных шахтах, карьерах и других горных выработках, в плотных горных породах специальными методами. Наиболее распространены ПХГ в истощённых газовых или газонефтяных месторождениях, создаваемые путём закачки газа через скважины в истощённый продуктивный пласт и ПХГ в водоносных пластах, где вода из порового пространства вытесняется закачиваемым через скважину газом (рис. 5). ПХГ в пористой среде представляют собой искусственные залежи, эксплуатируемые циклически. Определяющие параметры для ПХГ в пористой среде: проницаемость, мощность и глубина залегания пласта-коллектора, объём порового пространства, который может быть заполнен газом, наличие герметичной покрышки под пластом-коллектором, а также активность водонапорной системы.  Из всех типов ПХГ в непроницаемых горных породах наиболее распространены газовые хранилища в отложениях каменной соли, образуемые вымыванием полости в соляном пласте путём нагнетания в него воды с последующей закачкой в полость газа через ту же скважину. Глубины залегания чаще всего 100-1000 м. Пригодность объекта для создания хранилища определяется герметичностью, прочностью и устойчивостью отложений каменной соли и инертностью её по отношению к хранимому продукту, энергозатратами на размыв. Методы размыва — циркуляционный, струйный. Рабочим агентом может быть жидкость (вода, рассол) или газ (азот, выхлопные и топочные газы, метан и т.п.). Породы, вмещающие искусственные газовые залежи, представлены в большинстве случаев песчано-алевритовыми разностями. Создание ПХГ в карбонатных коллекторах из-за резких колебаний проницаемости связано с серьёзными технологическими сложностями, поэтому ПХГ в карбонатных отложениях сооружаются главным образом на базе истощённых газовых и газоконденсатных залежей, приуроченных к хорошо проницаемым рифогенным образованиям. Общий объём хранимого газа определяется ёмкостью естественной или искусственно создаваемой ловушки и давлением, при котором сохраняется герметичность покрышки. Этот объём складывается из активного объема газа и буферного объёма газа. В ПХГ, создаваемых в пористых пластах с активным водонапорным режимом, минимальный объём буферного газа определяется допустимым пределом обводнения пластов, при котором обеспечивается безводная эксплуатация. Особенность эксплуатации ПХГ такого типа — их обводнение в период отбора, к концу которого поровое пространство оказывается заполненным смесью воды и газа. Поэтому для таких ПХГ эксплуатационные скважины размещают преимущественно в повышенной (свободной) части структуры. В систему инженерных сооружений ПХГ входят скважины для закачки и отбора газа, компрессорная станция, система газопроводов, установки охлаждения, осушки и очистки газа (сепараторы, фильтры, абсорберы и адсорберы). Скважины ПХГ оборудуются автоматическими забойными клапанами для исключения возможности открытого фонтанирования. Важное условие успешного создания и эксплуатации ПХГ — сохранение его герметичности, т. е. предупреждение возможных утечек газа, в основном в вышележащие проницаемые пласты. Существуют гидродинамические, гидрохимические, геологические, газометрические и геофизические методы контроля: наблюдение за давлением, газонасыщенностью, солевым составом вод, составом растворённых газов как по горизонтам хранения, так и по специально выделенным в разрезе контрольным горизонтам. Для контроля за герметичностью применяют также почвенно-газовую и водно-газовую съёмки, которые позволяют выявить и локализовать все достигающие земной поверхности утечки газа, связанные как с негерметичностью покрышки (тектонические нарушения), так и с негерметичностью скважины. Первое в мире ПХГ было построено в Канаде в Уэлленд-Каунти в 1915. Характеристика российских ПХГ «Газпрома»

Основные параметры работы ПХГ на территории России

Пути совершенствования хранилищ газа 1.Предусмотреть автоматизацию газохранилищ еще на уровне проектирования. 2. Создание математических цифровых моделей хранилищ. 3. Разрабатывать 3D –модели, в которых будет заложена вся геометрия хранилищ до миллиметра, все данные геологоразведки, предварительные исследования геомеханических и теплофизических свойств горных пород, вмещающих подземный резервуар, технологические параметры сооружения резервуара. Список литературы И.В. Бородин «Проектирование газовых сетей и установок» «Горная энциклопедия» www.gas-journal.ru | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||