Косолапова КП. Гбпоу нхтк курсовой проект тема курсового проекта

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

|

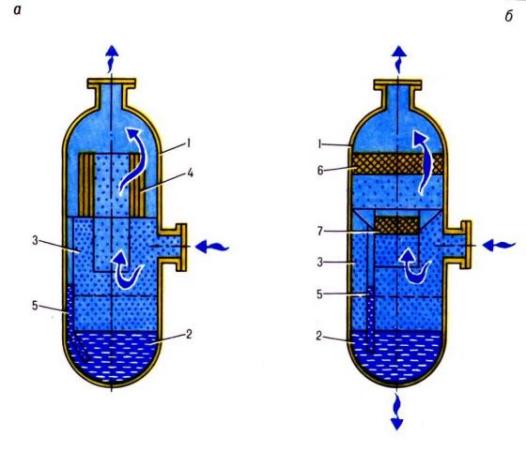

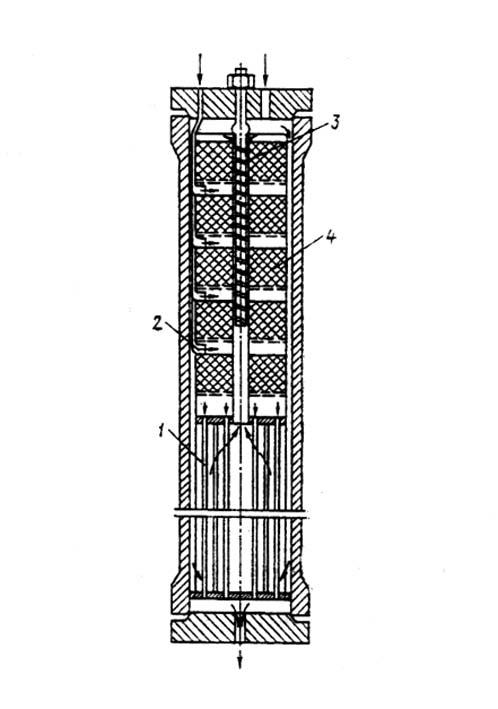

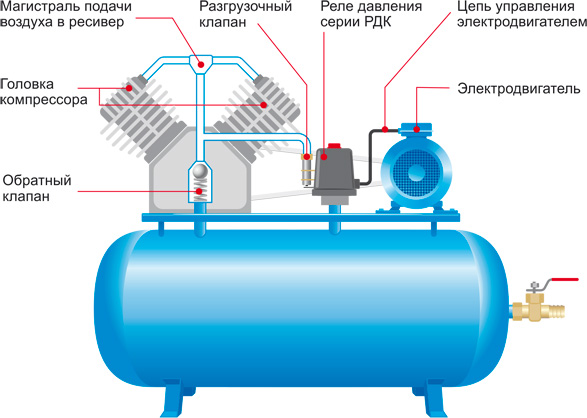

1.4 Устройство и принцип работы вспомогательного оборудования Сепаратор – это аппарат для разделения веществ. Работа сепаратора (от англ. separate – разделять) заключается в разделении жидкостей или их смесей. При этом жидкости на выходе не станут абсолютно чистыми, а будут иметь содержание изначальных компонентов или определенных фракций. Такой аппарат способен снизить количество твердых примесей в жидкости или отделить друг от друга жидкости с разной плотностью. Почти всегда вне зависимости от того, для чего нужен сепаратор, материальная часть примерно одинакова: Станина – основа аппарата, на нее устанавливаются остальные части. Барабан, являющийся корпусом с заключенными в нем распределительными тарелками.  Рисунок 10 - сепаратор Механизм привода, состоящий из электрического двигателя, вала и при необходимости – зубчатых колес, приводит в движение рабочий орган (барабан). Устройство для приема и вывода делает подвод рабочей жидкости в барабан и раздельный отвод из него получаемых жидкостей с отличающимися характеристиками. Колонна синтеза аммиака  1 –теплообменник, 2 –холодный байпас, 3 –электроподогреватель, 4 –катализатор. Рисунок 7 - колонна синтеза метанола Смешанный газ, пройдя кольцевой зазор между катализаторной коробкой и корпусом колонны 3, поступает в межтрубное пространство теплообменника, расположенного в нижней части колонны. В теплообменнике газ нагревается до 3300С и по центральной трубе, в которой размещен электроподогреватель, поступает в верхнюю часть колонны и проходит последовательно пять слоев катализатора. После каждого слоя катализатора, кроме последнего, в колонну вводят определенное количество холодного циркуляционного газа для поддержания необходимой температуры. После пятого слоя катализатора газ направляется в теплообменник, где охлаждается до 1300С и выходит из колонны. Размещение теплообменника внутри корпуса колонны, подача смешанного газа в колонну синтеза метанола через кольцевой зазор между катализаторной коробкой и корпусом колонны, значительно снижает потери тепла в окружающую среду ( принцип наилучшего использования энергии). Компрессор Воздушный компрессор представляет собой установку, действие которой основано на сжатии воздуха и подачи его под определенным давлением в пневматическое оборудование. основными конструкционными элементами компрессора являются: Двигатель. Агрегаты оснащают электродвигателями и ДВС (бензиновыми и дизельными). Среди бытовых и полупрофессиональных моделей широко распространены установки, работающие от сети напряжением 220 вольт. Если же говорить о промышленном применении, то здесь наиболее востребовано дизельное оборудование, а также компрессоры, предназначенные для подключения к сети 380 вольт. И только в ограниченном числе случаев используют турбины, которые работают на газе или паре. Блок сжатия воздуха. Данный узел может быть как поршневым, так и винтовым. Кроме того, для некоторых отраслей промышленности можно купить компрессоры мембранного, роторно-пластинчатого, шестеренчатого и других типов. Но поскольку их используют довольно редко, мы остановимся подробнее только на двух разновидностях:  Рисунок 8 - Компрессор Устройство поршневого компрессора предлагает наличие одного или нескольких цилиндров, в которых происходит сжатие воздуха. При движении поршня по направлению от впускного клапана создается разряжение, вследствие которого воздух наполняет цилиндр. При обратном движении происходит сжатие рабочей среды. Когда давление достигает заданного значения, воздух преодолевает усилие пружины нагнетательного клапана и попадает в ресивер. Если поршневые агрегаты сжимают рабочую среду за счет возвратно-поступательного движения, то винтовые машины для этой цели используют вращение ведущего и ведомого ротора. Плоскости винтов и внутренняя поверхность корпуса создают воздушные камеры, объем которых попеременно увеличивается и уменьшается. За счет этого происходит наполнение камер воздухом, а затем его сжатие. Ресивер. Это металлический сосуд, который оснащен входным и выходным патрубком, а также предохранительным клапаном для защиты от перегрузок. Применение воздухосборников позволяет одновременно решить несколько задач. Во-первых, с их помощью устраняют пульсацию сжатого воздуха, которая возникает вследствие особенностей устройства и принципа работы поршневых компрессоров. Во-вторых, ресивер служит для дополнительного охлаждения рабочей среды, а также ее очистки от конденсата. И наконец, резервуары используют для накопления сжатого воздуха. Небольшой запас позволяет справиться с пиковыми нагрузками на предприятии и обеспечивает работу пневмооборудования в моменты кратковременных отключений агрегатов. 1.5 Техника безопасности при обслуживании оборудования Каждая теплообменная установка представляет собой источник повышенной опасности, так как при эксплуатации данный агрегат вырабатывает пар или воду, имеющий повышенную температуру. Стоит еще подчеркнуть, - работа теплообменника связана с повышенным давлением, что также является потенциальным источником опасности. По вышеуказанным причинам, эксплуатацию, ремонт и обслуживание данных установок следует производить согласно требованиям техники безопасности, принятой для данной отрасли. К эксплуатации и ремонту вышеуказанных агрегатов допускаются только лица, имеющие определённый опыт работы, прошедшие соответствующее обучение с проверкой качества усвоенных знаний и возраст не менее 18 лет. При установке теплообменника требуется правильно подготовить основание, а во время проведения сварочных работ обеспечить наличие заземления. Перед пуском аппарата в обязательном порядке производится проверка правильности монтажа трубопроводов и герметичности соединений. При эксплуатации теплообменника периодически проводится очистка его пластин, и проверка герметичности соединений. Промывка теплообменников производится с определённой периодичностью, несмотря на то, что в какой-то степени теплообменники способны к самоочистке. Принудительная промывка проводится по следующим причинам: Накопление малорастворимых загрязнений, которые имеют тенденцию к коксованию, что значительно затрудняет последующий процесс очистки; Профилактические работы всегда проводятся быстрее и обходятся дешевле, нежели устранение последствий; Пренебрежение регулярной очисткой может привести к повреждению или полному выходу из строя теплообменного аппарата. Перед ремонтом теплообменник необходимо отключить от подводящих и отводящих трубопроводов, полностью освобождают его от пара и воды, и после разрешения начальника цеха, где находится данный агрегат, приступают к его ремонту. Предварительно запирают открывающую арматуру и устанавливают предупредительные таблички. При отключении теплообменника от трубопроводов требуется тщательно соблюдать очерёдность действий, установленную для данного вида работ. О каждом этапе действий производится запись в соответствующем журнале, причём начальник смены должен лично убедиться в безопасности места работы. По окончании ремонтных работ также производится запись, убираются таблички и производятся необходимые работы для введения теплообменника в строй. Лица, допущенные к работе с метанолом, должны иметь спецодежду. При попадании метанола на лицо, руки необходимо немедленно облитые места обмыть большим количеством воды. При попадании метанола внутрь следует немедленно обратиться за медицинской помощью. 2 Расчётная часть 2.1 Тепловой баланс Рассчитать спроектировать и подобрать стандартный кожухотрубчатый теплообменник для конденсации и охлаждения метилового спирта. Расход метанола, G1, кг/с...................................................................................9,5 Начальная температура метанола, t1н, °С..........................................................65 Конечная температура метанола, t1к, °С...........................................................30 Начальная температура воды, t2н , °С................................................................20 Конечная температура воды t2к, °С....................................................................40 Расчет теплообменников проводится последовательно в соответствии с общей блок-схемой. Определение тепловой нагрузки: Ԛ = Ԛ1+Ԛ2 , (1) Определение тепловой нагрузки в 1 зоне(конденсация) Ԛ2 = G1* z1 , (2) где G1 - расход метанола, кг/с; r1 - удельная температура конденсации метанола,Дж/(кг*К). Ԛ = 9,5*1154868 = 10971246 Вт. Определение тепловой нагрузки во 2 зоне(охлаждение) Ԛ = G1*с1(t1н- t1к) , (3) где G1 - расход метанола, кг/с; с1 - удельная теплоемкость метанола, Дж/(кг*К); t2н - начальная температура воды, °С; t2к - конечная температура воды, °С. Ԛ2 = 9,5*2704,6(65-30) = 899280 Вт. Общую тепловую нагрузку опреденим по формуле (1) Ԛ =10971246+ 899280=11870526 Вт. Расход пара определяем из уравнения теплового баланса G2=  , (4) , (4)где  - тепловая нагрузка, Вт; - тепловая нагрузка, Вт;с2-удельная теплоемкость воды при средней температуре 30 °С, Дж/(кг*К); t2н - начальная температура воды, °С; t2к - Конечная температура воды, °С. G2 =  =141кг/с. =141кг/с.Среднелогарифмическая разность температур в теплообменнике. Примем направление движения теплоносителей противотоком. Составим уравнение Δtср.лог. =  , (5) , (5)где t1н - начальная температура метанола, °С; t1к - Конечная температура метанола, °С; t2н - начальная температура воды, °С; t2к - Конечная температура воды, °С. Δtср.лог. =  = 16,4 град. = 16,4 град.Ориентировачный выбор теплообменника. Решение вопроса о том, какой из теплоносителей направить в трубное пространство, определяется его давлением, коррозонной активностью, способностью загрязнять поверхности теплообмена и др. Рассматриваемый пример относится к такому случаю, когда воду целесообразно направить в трубное пространство, а охлаждающую воду в межтрубное. Минимальное ориентировочное значение коэффицента теплопередачи, соответствующее переходному течению теплоносителей в теплообменном аппарате, равно Kop=300 Вт/(м2*К). при этом ориентировочное значение поверхности теплообмена составит Fop =  , ( , ( где  - тепловая нагрузка, Вт; - тепловая нагрузка, Вт; - Среднелогарифмическая разность температур в теплообменнике, град; - Среднелогарифмическая разность температур в теплообменнике, град; - ориентировочное значение коэффицента теплопередачи, Вт/(м2*К). - ориентировочное значение коэффицента теплопередачи, Вт/(м2*К).Fop =  =2412м2. =2412м2.Данная поверхность теплообмена является слишком большой для стандартного теплообменника, поэтому принимаем количество теплообменников 3 штуки и расходы теплоносителей также делим на 3. В соответствии со справочными данными, поверхность, близкую к 1/3 ориентировочной, имеет теплообменник с диаметром кожуха 1200 мм и диаметром труб 20*2мм Проводим уточнённый расчёт D=1200мм, dн=20  2мм, z=6 n/z=1544/6=258, 2мм, z=6 n/z=1544/6=258,Определим критерий Рейнольдса для трубного пространства Re1 =  , (7) , (7)где G2 - расход воды, кг/с;  - внутренний диаметр трубок, м; - внутренний диаметр трубок, м; -общее число труб, шт; -общее число труб, шт;z - число ходов, шт;  - вязкость воды, Па*с. - вязкость воды, Па*с.Re1=  =19074. =19074.Определим критерий Прандтля Pr1 =  , (8) , (8)где  - теплопроводность воды при средней температуре 30 °С, Дж/(кг*К) - теплопроводность воды при средней температуре 30 °С, Дж/(кг*К) удельная теплоемкость воды при средней температуре 30 °С, Дж/(кг*К); удельная теплоемкость воды при средней температуре 30 °С, Дж/(кг*К); - вязкость воды при средней температуре 30 °С, Па*с. - вязкость воды при средней температуре 30 °С, Па*с.Pr1=  =5,2. =5,2.В соответствии с формулой, коэффициент теплоотдачи к жидкости, движущийся по трубам турбулентно, равен  λ/d)*0.023*Re0.8*Pr0.4, (9) λ/d)*0.023*Re0.8*Pr0.4, (9)где  - теплопроводность воды при средней температуре 30 °С, Дж/(кг*К) - теплопроводность воды при средней температуре 30 °С, Дж/(кг*К) - внутренний диаметр трубок, м; - внутренний диаметр трубок, м;Re2 - критерий Рейнольдса для трубного пространства; Pr2- критерий Прандтля для трубного пространства.  0,023* 0,023* Минимальное сечение потока в межтрубном пространстве Sмтр = 0,131м2. Определим критерий Рейнольдса для межтрубного пространства Re2 =  , ( , ( где G1 - расход метанола, кг/с;  н - наружный диаметр трубок, м; н - наружный диаметр трубок, м; - минимальное сечение потока в межтрубном пространстве, м2 - минимальное сечение потока в межтрубном пространстве, м2 - вязкость метанола, при средней температуре 47,5 °С, Па*с. - вязкость метанола, при средней температуре 47,5 °С, Па*с.Re2 =  =1039. =1039.Определим критерий Прандтля для межтрубного пространства Pr1 =  , (11) , (11)где  - теплопроводность метанола при средней температуре 47,5 °С, Дж/(кг*К) - теплопроводность метанола при средней температуре 47,5 °С, Дж/(кг*К) удельная теплоемкость метанола при средней температуре 47,5 °С, Дж/(кг*К); удельная теплоемкость метанола при средней температуре 47,5 °С, Дж/(кг*К); - вязкость метанола при средней температуре 47,5 °С, Па*с. - вязкость метанола при средней температуре 47,5 °С, Па*с.Pr1 =  = 6,4. = 6,4.В соответствии с формулой коэффициент теплоотдачи к пару составит  0,24* 0,24* , (12) , (12)где  - теплопроводность метанола при средней температуре 47,5 °С, Дж/(кг*К) - теплопроводность метанола при средней температуре 47,5 °С, Дж/(кг*К) - наружный диаметр трубок, м; - наружный диаметр трубок, м;Re1 - критерий Рейнольдса для межтрубного пространства;  - вязкость метанола при средней температуре 47,5 °С, Па*с. - вязкость метанола при средней температуре 47,5 °С, Па*с. 0,24* 0,24* Поскольку кубовый остаток – органическая жидкость, в соответствии примем термические сопротивления загрязнений равными rз1=rз2=1/5800 м2/Вт. Выбираем в качестве материала труб нержавеющую сталь. Теплопроводность нержавеющей стали  =17,5 Вт/(м*К). сумма термических сопротивлений стенки и загрязнений равна =17,5 Вт/(м*К). сумма термических сопротивлений стенки и загрязнений равна = =  + +  + + = 0,000458м2*Вт . ( = 0,000458м2*Вт . ( Коэффициент теплопередачи равен К =  1/ 1/ , ( , ( где  - коэффициент теплоотдачи к воде, - коэффициент теплоотдачи к воде, ; ; - коэффициент теплоотдачи к метанолу, - коэффициент теплоотдачи к метанолу, ; ; - сумма термических сопротивлений стенки и загрязнений, м2*Вт. - сумма термических сопротивлений стенки и загрязнений, м2*Вт.К = 1/  . .Требуемая поверхность для одного теплообменника составляет Fпр =  , (15) , (15)где  - тепловая нагрузка, Вт; - тепловая нагрузка, Вт; - Среднелогарифмическая разность температур в теплообменнике, град; - Среднелогарифмическая разность температур в теплообменнике, град; - ориентировочное значение коэффицента теплопередачи, Вт/(м2*К). - ориентировочное значение коэффицента теплопередачи, Вт/(м2*К).Fпр =  =880м2. =880м2.Следует, что из выбранного ряда подходит теплообменник с трубами длиной L=9,0м и номинальной поверхностью FIk=893м2 в количестве 3 шт. При этом запас Δ =  , (16) , (16)где  - номинальная поверхность теплообмена , м2; - номинальная поверхность теплообмена , м2; - требуемая поверхность теплообмена, м2. - требуемая поверхность теплообмена, м2.Δ =  =1,47%. =1,47%.Масса теплообменника МIk=18400 кг. |