Зобнина КП. Гбпоу нхтк курсовой проект тема курсового проекта

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

МИНИСТЕРСТВО ЭНЕРГЕТИКИ, ПРОМЫШЛЕННОСТИ И СВЯЗИ СТАВРОПОЛЬСКОГО КРАЯгосударственное бюджетное профессиональное образовательное учреждение «Невинномысский химико-технологический колледж» (ГБПОУ НХТК) КУРСОВОЙ ПРОЕКТ Тема курсового проекта: Рассчитать спроектировать и подобрать стандартный кожухотрубчатый кипятильник для испарения уксусной кислоты. ОП.08 Процессы и аппараты 19.02.01 Биохимическое производство

Невинномысск, 2021 г МИНИСТЕРСТВО ЭНЕРГЕТИКИ, ПРОМЫШЛЕННОСТИ И СВЯЗИ СТАВРОПОЛЬСКОГО КРАЯ государственное бюджетное профессиональное образовательное учреждение «Невинномысский химико-технологический колледж» (ГБПОУ НХТК)

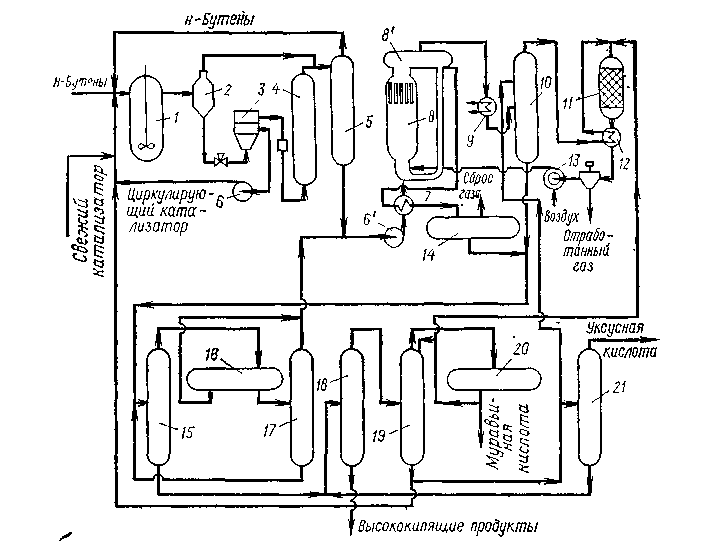

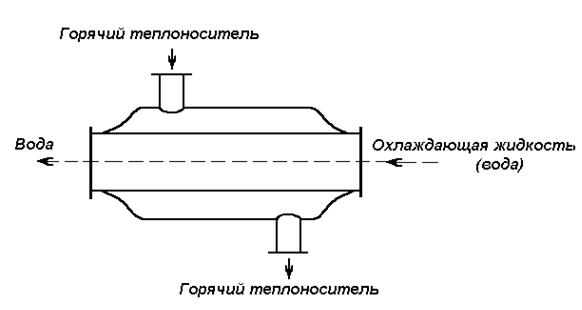

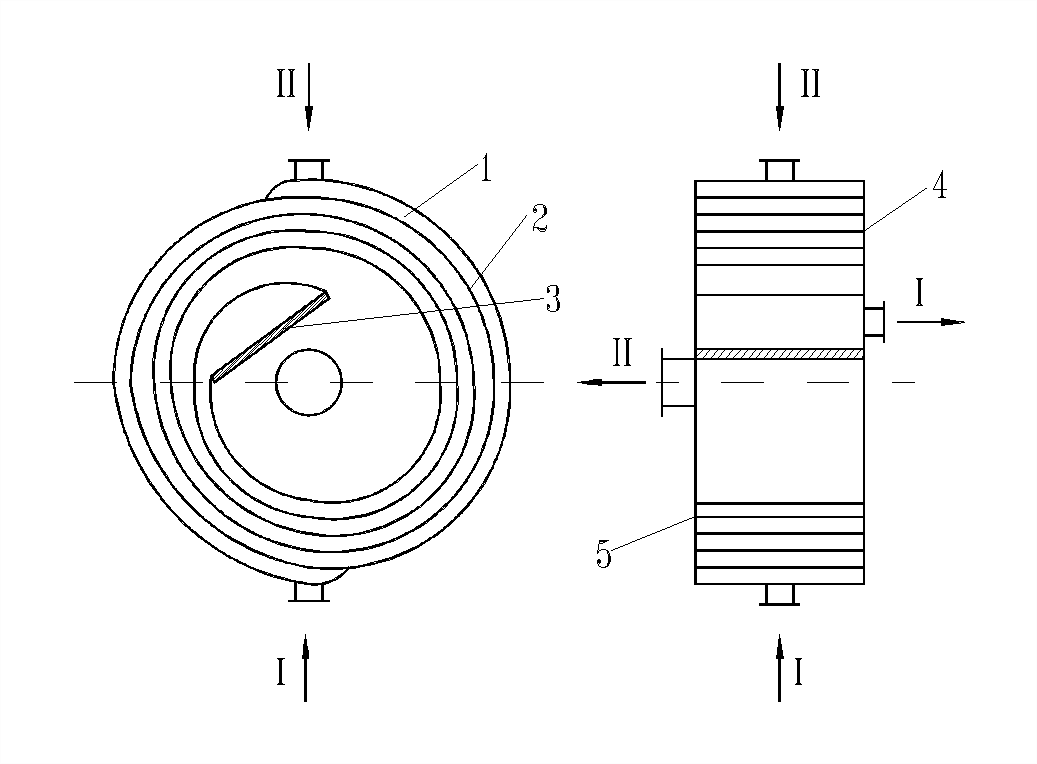

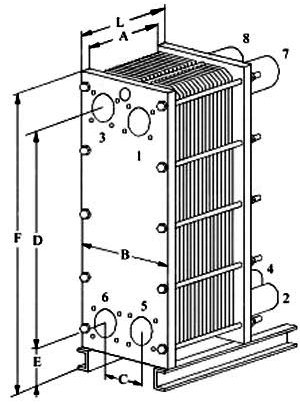

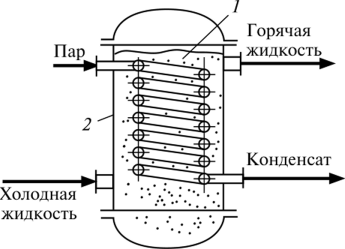

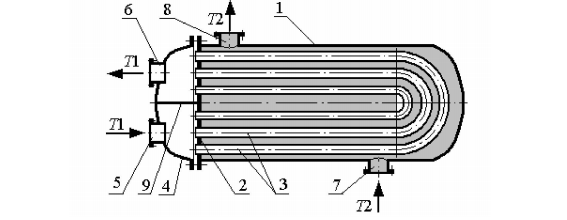

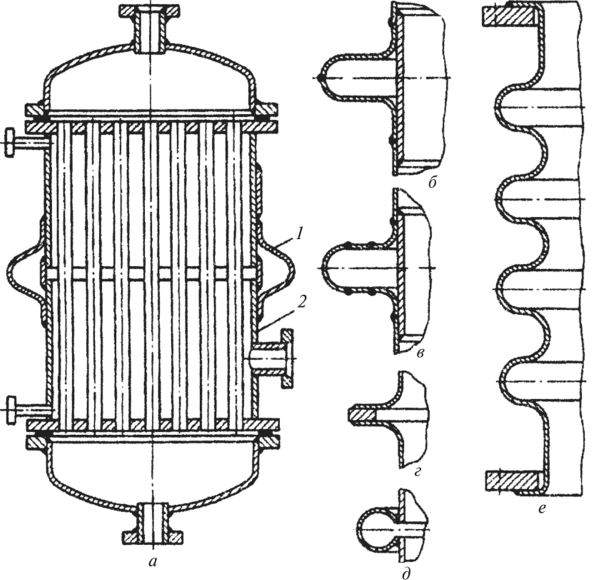

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ по дисциплине ОП.08 Процессы и аппараты специальности 19.02.01 Биохимическое производство студент(ки)а 3 курса, группы _БХ-19-1_ Зобнина Алёна Владимировна (Ф.И.О.) Тема курсового проекта Рассчитать спроектировать и подобрать стандартный кожухотрубчатый кипятильник для испарения уксусной кислоты. Исходные данные: Расход холодного теплоносителя(уксусной кислоты ) п=26 кг/с. начальная температура уксусной кислоты t=110С. Греющия агент-пар с далением Р=0.5мПа Содержание пояснительной записки Введение 1 Технологическая часть 1.1 Теоретические основы процесса 1.2 Выбор и описание технологической схемы установки 1.3 Выбор основного аппарата. Описание устройства и принципа работы 1.4 Устройство и принцип работы вспомогательного оборудования 1.5 Техника безопасности при обслуживании оборудования 2 Расчётная часть 2.1 Тепловой баланс 2.2 Гидравлический расчёт основного аппарата Заключение Используемая литература Приложение А - Технологическая схема узла производства метилового спирта Приложение Б - Общий вид кожухотрубчатого теплообменника с линзовым компенсатором Содержание и объём графической части Принципиальная технологическая схема процесса – Лист А3 2 Общий вид основного аппарата с выносными элементами- Лист А1 Председатель ПЦК ХТ ______________ _______________ Ромашкина Е.С. Дата утверждения Подпись Фамилия И. О. Руководитель проекта ____________________ __________________ Безлюдный В.А. Дата выдачи задания Подпись Фамилия И. О. Содержание Введение........................................................................................................... 4 1 Технологическая часть..............................................................................6 1.1 Теоретические основы процесса...............................................................6 1.2 Выбор и описание технологической схемы установки...........................7 1.3 Выбор основного аппарата. Описание устройства и принципа работы.........................................................................................11  1.4 Устройство и принцип работы вспомогательного оборудования.......18 1.4 Устройство и принцип работы вспомогательного оборудования.......181.5 Техника безопасности при обслуживании оборудования....................20 2 Расчётная часть.........................................................................................22 2.1 Тепловой баланс.......................................................................................22 2.2 Гидравлический расчёт основного аппарата.........................................27 Заключение......................................................................................................32 Используемая литература..............................................................................33 Приложение А - Технологическая схема узла производства уксусной кислоты Приложение Б - Общий вид кожухотрубчатого теплообменника с линзовым компенсатором Введение Химическая промышленность — это отрасль народного хозяйства, производящая продукцию на основе химической переработки сырья. Основой химического производства является химическая технология — это наука о наиболее экономичных методах и средствах массовой химической переработки сырья (природных материалов) в продукты потребления и промежуточные продукты, применяемые в различных отраслях народного хозяйства. Слово технология образовано из греческих корней технос – "мастерство", "искусство" и логос – "наука", учение. Химическая технология непосредственно связана с химией. Другими словами: Химическая технология - наука о способах производства промышленных продуктов посредством химических реакций. Главная задача химической технологии — производство разнообразных веществ и материалов с определенным комплексом заданных механических, физических, химических или биологических свойств. Знание общих закономерностей протекания химических реакций позволяет правильно определить условия, при которых тот или иной процесс протекает с максимальным выходом. В химической и нефтехимической отрасли России работает около 8 тыс. предприятий, в которых сконцентрировано около 7% основных фондов всей промышленности страны. Химический комплекс России является базовым сегментом экономики. Химическая промышленность имеет сложный многоотраслевой состав. Традиционно она подразделяется на горнохимическую отрасль (производит добычу и первичную переработку химического сырья — апатитов, фосфоритов, серы, каменных солей, нефти, газа, угля); основное химическое производство и производство (переработку) резиновых и пластмассовых изделий (использует пластики и каучуки в качестве полуфабрикатов). В свою очередь, основное химическое производство включает: производство основных химических веществ или химию органического синтеза (удобрений, синтетического каучука, пластмасс и синтетических смол и др.); производство ПАВ (поверхностно-активных веществ); производство фармацевтической продукции; производство красок; производство искусственных и синтетических волокон; производство химических средств защиты растений. 1 Технологическая часть 1.1 Теоретические основы процесса Перенос энергии в форме тепла, происходящий между телами, имеющими различную температуру, называется теплообменом. Движущей силой любого процесса теплообмена является разность температур более нагретого и менее нагретого тел, при наличии которой тепло самопроизвольно переходит от более нагретого к менее нагретому телу. Тела, участвующие в теплообмене называются теплоносителями. Теплопередача – наука о процессах распространения тепла. Законы теплопередачи лежат в основе тепловых процессов – нагревания, охлаждения, конденсации паров, выпаривании и имеют большое значение для проведения многих массообменных, а также химических процессов, протекающих с подводом или отводом тепла. Теплопроводность - представляет собой перенос тепла вследствие беспорядочного (теплового) движения микрочастиц непосредственно соприкасающихся друг с другом. Это движение может происходить либо движением самих молекул, либо колебанием атомов (кристаллическая решетка твердых тел), либо диффундированием свободных электронов в металле. Конвекция - это перенос тепла вследствие движения и перемешивания макроскопических объёмов жидкости или газа. Различают естественную или свободную конвекцию, которая обусловлена разностью плотностей в различных точках объема жидкости или газа, возникающие вследствие разности температур, и вынужденную конвекцию, которая возникает при принудительном движении всего объема жидкости или газа (перемешивание). Тепловое излучение – процесс распространения электромагнитных колебаний с различной длиной волны, обусловленный тепловым движением атомов или молекул излучающего тепла. Перенос тепла от стенки в газообразной или жидкой среде или в обратном направлении называется теплоотдачей. Различают установившиеся (стационарные) процессы теплообмена для непрерывно действующих аппаратов и неустановившиеся – для периодически действующих аппаратов. Теплоносители, имеющие более высокую температуру, чем нагреваемая среда и отдающие тепло, называются нагревающими агентами. Теплоносители с более низкой температурой – охлаждающие агенты. 1.2 Выбор и описание технологической схемы установки В установке для непрерывной ректификации колона состоит из двух частей: верхней - укрепляющей и нижней - исчерпывающей части колоны, для того, чтобы поступающая на разделение смесь соприкасалась со встречным потоком пара с большим содержанием высококипящего компонента в исходной смеси. В исчерпывающей части колоны происходит удаление низкокипящего компонента из стекающей вниз жидкости, в верхней части обогащение низкокипящим компонентом поднимающихся паров. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3 , где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси XF . На питательной тарелке жидкость смешивается с флегмой из укрепляющей части колонны и, стекая вниз, взаимодействует с поднимающимися навстречу паром, более богатым высококипящим компонентом, при этом из жидкости происходит удаление низкокипящего компонента. В нижнюю часть колонны стекает жидкость, состоящая почти целиком из высококипящего компонента, часть её называется кубовым остатком и непрерывно отводится через холодильник кубовой жидкости 10 в емкость для кубовой жидкости 11. Пар поднимается по всей колонне снизу вверх, обогащаясь при этом низкокипящим компонентом. Пар, выходя из колонны, поступает в дефлегматор 6 , где он конденсируется. При этом часть конденсата возвращается в колонну в виде флегмы, другая часть выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.  1 — воздуходувка; 2 — реактор; 3, 4 — холодильники; 5 — сатуратор; 6 — газодувка; 7 — скруббер; 8 — абсорбер; 9 — теплообменник; 10, 16 — ректификационные колонны; 11, 14, 17 — дефлегматоры; 12 — сборник; 13 — колонна азеотропной осушки; 15 — сепаратор Рисунок 1 - производство уксусной кислоты Концентрация катализатора поддерживается на уровне 10 % (масс.), что достигается рециркуляцией с добавлением свежего катализатора. Продукты реакции после снижения давления до 0,7 МПа и разделения в газосепараторе 2 поступают на центрифугу 3, где происходит отделение катализатора, и, пройдя через колонну с фильтрующей насадкой 4, поступают в ректификационную колонну 5 (давление 0,5 МПа). В колонне 5 отгоняются непрореагировавшие углеводороды С4, а снизу отбирается смесь втор-бутилацетата и уксусной кислоты, направляемая на окислительный крекинг. Сырьем для окислительного крекинга являются: смесь втор-бутилацетата и уксусной кислоты с первой стадии, смесь непревращенного втор-бутилацетата и промежуточных продуктов (верхний погон после азеотропной дистилляции) (см. ниже). Эта смесь вместе с рециркулирующим потоком через теплообменник 7 подается в реактор 8 окислительного крекинга, представляющий собой безнасадочную колонну, имеющую в верхней части сепаратор 8'. Воздух нагнетается компрессором 13 через сопла в нижнюю часть реактора 8. Окислительный крекинг проводят без катализатора при 200°С и 6 МПа. Так как отношение циркулирующее сырье: свежее сырье выше 100: 1, температура в реакторе повышается за счет тепла реакции не более чем на 10 °С. Продукты реакции из реактора 5 поступают в сепаратор. 8'. Несконденсировавшийся газ из сепаратора 8' проходит котел-утилизатор 9 и после снижения давления поступает в скруббер 10, орошаемый уксусной кислотой для извлечения продуктов реакции. Отходящий газ из скруббера- 10 сжигается в печи 11 (температура 400 °С), а горячие топочные газы используются для нагрева в теплообменнике 12 отработанного газа и для привода воздушного компрессора 13 (за счет энергии, получаемой при расширении отработанного газа). Жидкие продукты реакции из сепаратора 8', инжектируемые воздухом, подаваемым в реактор 8, частично возвращаются в цикл. Основной поток продуктов реакции охлаждается в теплообменнике 7 и после дросселирования поступает в сепаратор 14 для отделения растворенных газов. Сырая уксусная кислота по выходе из сепаратора 14 смешивается с уксусной кислотой из скруббера 10 и поступает в колонну азеотропной перегонки 15. Сверху из колонны 15 отводится азео-тропная смесь вгор-бутилацетата — вода совместно с летучими продуктами, поступающая после конденсации в отстойники 16 и 17. Непрореагировавший втор-бутилацетат и летучие продукты из отстойника 17 возвращаются в реактор 8, а водная фаза в колонну 15. Выходящая снизу из колонны 15 уксусная кислота отгоняется в испарителе 18 от присутствующих в небольшом количестве высококипящих примесей и поступает для удаления муравьиной кислоты в ректификационную колонну 19. Муравьиная кислота по возможности используется или сжигается в печи 11. Окончательная очистки уксусной кислоты производится в ректификационной колонне 21, кубовый остаток которой возвращают в испаритель 18. Часть уксусной кислоты из колонны 19 без окончательной очистки направляют в скруббер 10 для промывки реакционных газов и в реактор 1 для связывания н-бутенов во втор-бутилацетат.  реактор; 2,8,14,20- газосепараторы; 3 — центрифуга; 4 — колонна с фильтрующей насадкой; 5 — ректификационная колонна; 6 — циркуляционный насос; 6' — сырьевой насос стадии окисления; 7,12 — теплообменники; 8 — реактор окислительного крекинга; 8' — сепаратор реактора; 9 — котел-утилизатор; 10 — скруббер; 11 — печь; 13 — компрессор; 15 — колонна азеотропной дистилляции; 16,17 — отстойники; 18 — испаритель; 19 — колонна выделения муравьиной кислоты; 21 — колонна товарной уксусной кислоты. Рисунок 2 - производство уксусной кислоты Принимаем схему №2. 1.3 Выбор основного аппарата. Описание устройства и принципа работы Теплообменник типа «труба в трубе» состоит из двух труб. Первый теплоноситель перемещается по внутренней трубе . Второй теплоноситель проходит в кольцевом пространстве, образованном трубой и соосной с ней наружной трубой. Таким образом, поверхность, через которую передаётся теплота, образована той частью поверхности внутренней трубы, которая заключена во внешней трубе. Для увеличения поверхности теплообмена в одном аппарате элементы, образованные двумя трубами, соединяют последовательно с помощью изогнутых соединительных труб . Межтрубное пространство элементов сообщается через соединительные патрубки .  Рисунок 3 - теплообменник типа труба в трубе Теплообменники типа «труба в трубе» просты по конструкции и поддаются механической чистке, замена отдельных элементов несложная. Главное преимущество этих аппаратов состоит в том, что можно обеспечить оптимальные скорости движения теплоносителей, подбирая соответствующие диаметры труб. Существенный недостаток аппаратов «труба в трубе» - значительные габариты, т.е. небольшая поверхность теплообмена в единице объёма аппарата.  Рисунок 4 - спиральный теплообменник Спиральный теплообменник состоит из двух длинных свернутых по спирали металлических листов 1, закрытых с торцевых сторон съемными крышками 2. В теплообменнике для сред I и II образуются два независимых друг от друга соседних канала прямоугольного сечения. Для подвода и выпуска теплоносителей имеются штуцеры. В спиральных теплообменниках, как и в теплообменниках типа «труба в трубе», соответствующим подбором сечений каналов можно обеспечить высокие скорости протекания сред, а, следовательно, и высокие значения коэффициентов α1 и α2.рис. 3 К преимуществам этой конструкции необходимо отнести компактность аппарата (в 1 м3 теплообменника можно развить до 80 м2 теплопередающей поверхности, т. е. приблизительно в 2 раза больше, чем в кожухотрубчатых теплообменниках) и меньший расход металла на его изготовление по сравнению с другими типами теплообменников (здесь очень небольшие затраты металла на кожух, считая затраты на единицу теплопередающей поверхности). Плавное изменение направления движения теплоносителей и постоянная площадь сечения каналов обусловливают небольшое гидравлическое сопротивление их даже при высоких скоростях движения сред. Пластинчатые теплообменники. Поверхность теплообмена пластинчатого теплообменника состоит из гофрированных пластин с четырьмя отверстиями по углам. Проложив между пластинами 2 и 3 специальные фасонные прокладки и прижимая пластины друг к другу, можно образовать канал синусоидального профиля, по которому жидкость может перетекать из верхнего левого отверстия в нижнее левое. Эти два отверстия объединены общей большой прокладкой, в то время как два других отверстия окружены малыми (кольцевыми) прокладками, и из них жидкость не может ни выходить, ни входить в канал. Если к двум сжатым пластинам 2 и 3 прижать пластину 4, объединив прокладкой нижнее правое отверстие с верхним правым, то будет образовано два канала. В первом, между пластинами 2 и 3, один теплоноситель перетекает сверху вниз, а во втором канале, между пластинами 3 и 4, другой теплоноситель проходит снизу вверх. Достоинства пластинчатого теплообменника: Небольшое расстояние между пластинами и рельефная поверхность их обеспечивают большую удельную теплопередающую поверхность. Фасонная форма пластин обеспечивает большие значения коэффициентов теплоотдачи, а, следовательно, и коэффициента теплопередачи. Теплопередающая поверхность легко изменяется путем установки соответствующего количества пластин.Теплообменник легко разбирается, что обеспечивает возможность чистки теплопередающей поверхности. Основным недостатком пластинчатого теплообменника является большое количество прокладок.  Рисунок 5 - пластинчатый теплообменник Змеевиковые теплообменники (погружные). Простейший погружной змеевиковый теплообменник (рис. 5) представляет собой изогнутую в виде спирали трубу (змеевик), установленную внутри цилиндрического сосуда. Одна из сред проходит по змеевику, другая омывает его снаружи. В некоторых конструкциях в один сосуд (кожух) поставлено несколько змеевиков с общим распределительным и сборным коллекторами.  Рисунок 6 - змеевиковый теплообменник Погружные змеевиковые теплообменники применяются, когда одна из сред является сильно загрязненной или агрессивной, так как чистка трубок змеевика снаружи не требует специальной разборки, а металлический корпус аппарата может быть легко защищен от агрессивной среды. Поэтому, несмотря на широкое применение более интенсивно работающих кожухотрубных аппаратов, змеевиковые теплообменники распространены на химических производствах. Теплообменники с U-образными трубами являются двухходовыми по трубному пространству В теплообменниках с U-образными трубами и плавающей головой межтрубное пространство легкодоступно для очистки. Трубное пространство теплообменника с U-образными трубами чистить довольно сложно. Поэтому их нежелательно использовать с загрязнёнными механическими теплоносителями, направляемыми в трубное пространство. В аппаратах типа У обеспечивается свободное температурное удлинение труб: каждая труба может расширяться независимо от кожуха и соседних труб. Разность температур стенок труб по ходам в этих аппаратах не должна превышать 100 °С. В противном случае могут возникнуть опасные температурные напряжения в трубной решетке вследствие температурного скачка на линии стыка двух ее частей.  Кожухотрубчатый теплообменник с U–образными трубами 1 – кожух; 2 – трубная решетка; 3 – U–образные трубы; 4 – крышка; 5 и 6 – штуцера трубного пространства; 7 и 8 – штуцера межтрубного пространства; 9 – перегородка в распределительной камере Рисунок 7 - кожукотрубчатый теплообменник с U образными трубками Преимущество конструкции аппарата типа У — возможность периодического извлечения трубного пучка для очистки наружной поверхности труб или полной замены пучка. Однако следует отметить, что наружная поверхность труб в этих аппаратах неудобна для механической очистки. Поскольку механическая очистка внутренней поверхности труб в аппаратах типа У практически невозможна, в трубное пространство таких аппаратов следует направлять среду, не образующую отложений, которые требуют механической очистки. Теплообменники с U-образными трубами применяют для нагрева и охлаждения жидких или газообразных сред без изменения их. Агрегатного состояния. Они рассчитаны на давление до 6,4 МПа, отличаются от теплообменников с плавающей головкой менее сложной конструкцией (одна трубная решетка, нет внутренней крышки), однако могут быть лишь двухходовыми, из труб только одного сортамента: 20Х2 мм. Кожухотрубные теплообменники относятся к наиболее распространенным аппаратам. Их применяют для теплообмена и термохимических процессов между различными жидкостями, парами и газами – как без изменения, так и с изменением их агрегатного состояния. Трубное и межтрубное пространства в этих аппаратах разобщены, причем каждое из них может быть разделено перегородками на несколько ходов. Классическая схема кожухотрубчатого теплообменника показана на рисунке:  Рисунок 8 - кожухотрубатый теплообменник жёсткой конструкции Кожухотрубные теплообменники жеской конструкции состоят из пучков труб, укрепленных в трубных досках, кожухов, крышек, камер, патрубков и опор.  а — теплообменник; б—е — конструкции линзовых компенсаторов; 1 — линзовый компенсатор; 2 — корпус Рисунок 9 - теплообменник кожухотрубчатый с линзовым компенсатором Для круглых элементов аппаратов, диаметр которых превышает 100 мм, обычно используются линзовые компенсаторы, состоящие из одной и более линз. Одна линза компенсирует небольшие температурные деформации (4—5 мм), набор линз (не более четырех) позволяет компенсировать деформации до 15 мм. В этом аппарате температурные деформации компенсируются осевым сжатием или расширением компенсатора. Теплообменники с линзовыми компенсаторами применяют при небольших температурных деформациях (не более 13—15 мм) и невысоких давлениях в межтрубном пространстве (не более 0,5 МПа). Применение кожухотрубчатых теплообменников с температурным компенсатором на кожухе (линзовый компенсатор) ограничено предельно допустимым давлением в кожухе, равным 1,6 МПа. Так как температурный перепад больше 30 градусов принимаем кожухотрубчатый теплообменник с линзовым компенсатором |