Расчет. Где т, время загрузки и закрепления заготовки т

Скачать 183.15 Kb. Скачать 183.15 Kb.

|

|

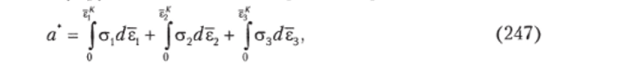

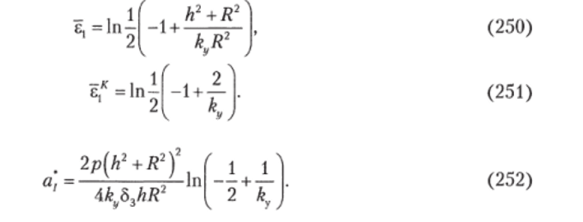

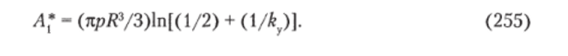

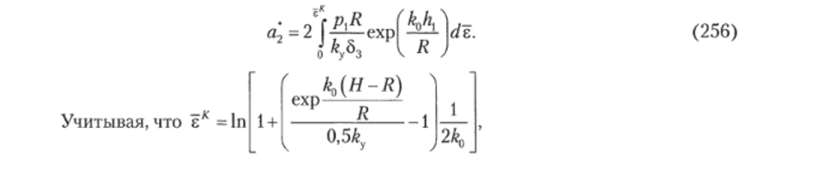

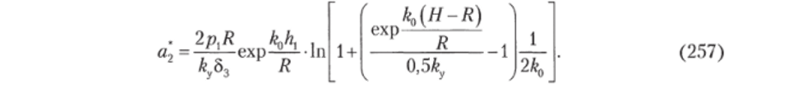

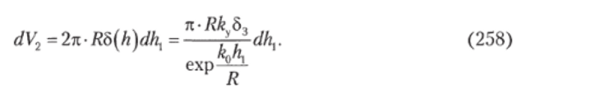

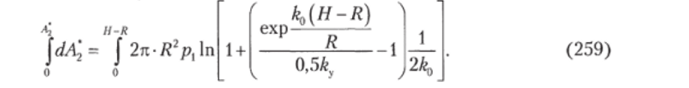

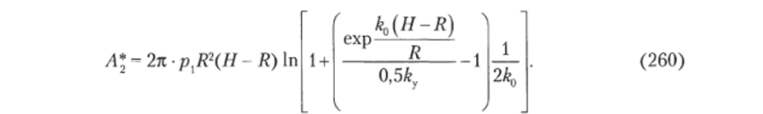

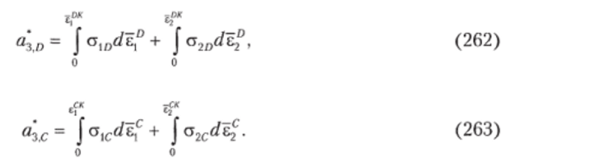

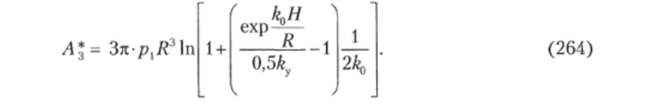

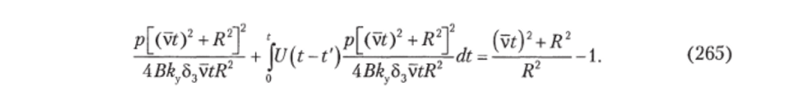

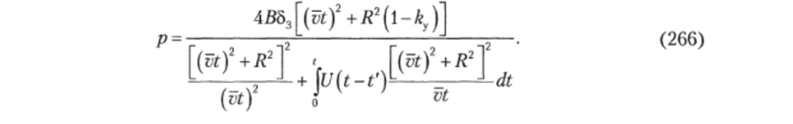

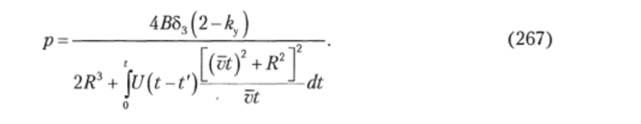

На машинах для формования, как правило, изготовляется штучная продукция. При этом в течение определенного времени все производственные операции циклически повторяются. Продолжительность цикла характеризуется закономерным повторением затрат времени, необходимого для нормального функционирования исполнительных органов машины. При расчете формовочного оборудования обычно определяют три основных цикла: технологический, энергетический и рабочий. Технологический цикл характеризуется временем, в течение которого заготовка, находясь на пневмо- или вакуум-формовочной машине, оформляется в готовое изделие. Элементами технологического цикла в этом случае являются τT = τ1 + τ2 + τ3 + τ4 +τ5 + nτ6 +τ7, где т, — время загрузки и закрепления заготовки; т2 — время нагрева; т3 — время формования; т4 — время охлаждения; т5 - время механической обработки, если она производится на той же машине; т6 - время перемещения материла с позиции на позицию (в многопозиционных машинах); п — число перемещений материала с позиции на позицию (в многопозиционных машинах); т7 — время разгрузки. Естественно, что в зависимости от принятого способа формования формула может претерпевать изменения. Так, при формовании с предварительной механической или пневматической вытяжной время формования τ3 = τ’3 + τ’’3 + τ’’’3, глет'3 — время пневматической вытяжки; т"3 — время механической вытяжки; т'"3 — время непосредственного формования. При работе на двухпозиционной машине с двумя позициями формования и одним нагревателем время перемещения материала нужно заменить на время перемещения нагревателя и тому подобное. При холодном формовании элементами технологического цикла являются τT = τ1 + τ2 + τ3 + τ7 + τ8, где т8 — время раскрытия технологической оснастки. Время нагрева т2 может быть равным нулю, если при формовании не производится нагрев фланцевой части заготовки. В формуле отсутствуют слагаемые т4, т5 и тб. Дело в том, что многопозиционное оборудование при холодном формовании, как правило, не используется и технология процесса не предусматривает охлаждения готового изделия. При получении изделий из листованных резиновых смесей технологический цикл выглядит следующим образом: τT = τ1P + τ2P + τ3P + τ4P + τ5P + τ6P + nτ7P, где т1Д> — время укладки заготовки на формующий инструмент; х2р — время загрузки форм в автоклав, закрытия и герметизации автоклава (в машинах для малогабаритных изделий, в которых формы постоянно находятся в автоклаве, это время закрытия и герметизации автоклава); хЗР — время напуска пара; xiP — время вулканизации изделия; х№ - время стравливания пара из автоклава; xGP — время разгерметизации и открытия автоклава, а также выемки форм из автоклава (если последняя операция предусмотрена конструкцией данной машины); х1р — время съема изделия с формы; п — число форм, установленных на данном оборудовании. И наконец, для оборудования, осуществляющего разделительную штамповку, технологический цикл определяется как τT = τ1B + τ2B + τ3B + τ4B, где т1Я — время загрузки заготовки; х2В — время смыкания технологического инструмента; тзд — время размыкания технологического инструмента; х4В — время съема. При выполнении разделительной штамповки с предварительным подогревом заготовки формула приобретает вид τT = τ5B + τ6B + τ1B + τ2B + τ3B + τ4B, где хъв — время предварительного подогрева заготовки; тбВ - время транспортировки нагретой заготовки к технологическому инструменту. τP = τT = τ1 + τ2 + τ3 + τ4 +τ5 + nτ6 + τ7, Рабочий цикл — это время между двумя последовательными выдачами единицы или порции продукции с машины. Для одноиозиционной термоформовочной машины При работе на многопозиционных термоформовочных машинах отдельные операции технологического цикла группируют так, чтобы время их осуществления было примерно равно. Рабочий цикл двухпозиционных машин с двумя позициями формования и одним нагревателем определился как τP = τ1 + τ2 + τ6 = τ3 +τ4 + τ7 +τ6, где т'2 и т"2 — время предварительного и окончательного нагрева заготовки. τP = τ7 + τ1 + τ6 = τ2 + τ6 = τ3 + τ4 + τ6 = τ5 +τ6. Рабочий цикл четырехпозиционной машины для гермоформования в случае, если четвертая позиция служит только для обработки изделия, может быть определен но формуле При холодном формовании изделий из листованных резиновых смесей и разделительной штамповке в подавляющем большинстве оборудования хр - т,. Энергетический цикл — это интервал времени между последовательными повторениями энергозатрат машиной. Степень неравномерности затрат и продолжительность энергетического цикла зависят от того, работают ли нагреватели и двигатели периодически или непрерывно. Режим работы двигателей привода зависит от соответствия их параметрам процесса. Так, если, например, производительность вакуум- насоса или компрессора превышает потребление незначительно, а продолжительность цикла невелика, то предусматривать циклические остановки насоса или компрессора не следует. В этом случае потребление энергии будет постоянным, а энергетический цикл будет равен периоду безостановочной работы машины. П = m3600/τp, Штучная производительность любой формовочной машины может быть рассчитана по формуле где П — часовая производительность машины, шт.; т — гнездность формы; хр — производительность рабочего цикла, с. При переработке листовых и пленочных материалов значительная часть листа идет в отходы, которые хотя и используются для вторичной переработки, но, тем не менее, не могут служить сырьем для получения высококачественных изделий. Поэтому одной из характеристик, определяющих рациональность конструкции изделия, формующего инструмента и зажимного устройства, а также раскроя листа, является коэффициент использования материала Ώ = Gи/Gз, Рабочий цикл трехпозиционной термоформовочной машины, например, карусельного типа равен τP = τ7 + τ1 + τ6 = τ2 + τ6 = τ3 + τ4 + τ6, Рабочий цикл четырехпозиционной машины для термоформования с двумя позициями подогрева τP = τ7 + τ1 + τ6 = τ’2 + τ6 = τ’’2 + τ6 = τ3 + τ4 + τ6, где Gh — масса изделия; G3 — масса заготовки. Технологические особенности пневмовакуумного формования (необходимость крепления заготовки по контуру, большие тепловые потери по краям заготовки, перераспределение материала в процессе вытяжки и так далее) определяют большие отходы при производстве изделий этим методом. Производительность формовочных машин зависит от продолжительности рабочего цикла оборудования и рассчитывается следующим образом: D = γS1δ3p/ τp, а) по сырью где у — коэффициент использования оборудования (в зависимости от организации производства на данном предприятии и надежности формующей машины он колеблется от 0,75 до 0,92); 5, — площадь формуемой заготовки; 53 — толщина заготовки; р — плотность перерабатываемого материала; б) по готовой продукции D = γp (S1δ3 – S2δ)/ τp, где 52 — площадь отходов, получаемых при вырубке изделия; 5 — толщина отходов, получаемых при вырубке. В разделе 2.5.9 было показано, каким образом может быть определена работа, затрачиваемая на термоформование изделия. В основу расчета были положены характеристики формующего инструмента и вакуумной системы оборудования. Подобную методику полезно использовать при расчете машин универсального назначения. Однако значительное место среди оборудования для термоформования занимают специализированные машины, предназначенные для выпуска изделий узкой номенклатуры и для работы на определенном термопластичном материале. Расчет мощности привода подобных машин имеет смысл вести, исходя из будущей номенклатуры изделий. Для материалов с упругими свойствами удельную работу при формовании можно определить по формуле a* = σ1ε1/2 + σ2ε2/2 + σ3ε3/2. Для материалов с вязкоупругими свойствами эта работа выразится как  где е, Cj, % — логарифмическая деформация изделий соответственно в меридиональном, экваториальном и радиальном направлениях: о,, о2 и о} — напряжения в формуемом изделии соответственно в тех же направлениях; ё,*, % , ef — логарифмические деформации, получаемые при полностью отформованном изделии. Здесь необходимо напомнить, что формование изделий проходит в несколько этапов, например, этап свободного формования, этап оформления боковых стенок изделия, этап оформления боковых стенок и днища изделий. Таким образом, полная работа, затрачиваемая на формование изделия, будет складываться из количества работ, затрачиваемых на каждом из этапов А* = А * + А* + А*. Как было показано выше, напряжения и деформации в формуемых изделиях, в первую очередь, зависят от конфигурации изделия и глубины вытяжки, определяемой коэффициентами формы Ф и Ф'. А так как реальная номенклатура изделий практически не ограничена, то проследим за расчетом работы, совершаемой при формовании лишь одного изделия — цилиндрического стакана с плоским днищем, коэффициент геометрической формы которого больше 1. Такая форма изделия является очень распространенной, так как подобные изделия широко применяются в качестве тары для жидких, пастообразных и сыпучих продуктов. На первом, свободном, этапе формования свободная поверхность имеет форму шарового сегмента, в котором а3 = 0, а = о2 = p(h2 + R2)2/4kybJiR2 (см. уравнение (31)), где р — давление формования; R — радиус основания цилиндра; А — текущая высота сегментной оболочки (в процессе формования А изменяется от 0 до R) ky — коэффициент утяжки; 53 — толщина исходной заготовки.  Уравнение (247) принимает вид так как, - е2. Таким образом, удельная затрачиваемая на оформление свободной поверхности из вязкоупругого материала определится как  На основании и получим  На основании и получим а Таким образом Полную работу, идущую на формование полусферической оболочки с радиусом R, определяем из выражения  где V, — объем стенки свободно формуемой оболочки. Так как (29) У, = 25(A)ti/haA, a Я А = (А2 + R2)/2h и 5(A) - 8ДО*/(А2 + R2), то Подставляем (252) и (254) в (253) и получаем после замены предела интегрирования величину полной работы, затраченной на первом этапе формования изделия  Теперь определим работу, затрачиваемую на оформление стенок изделия на втором этапе формования. Так как для интересующего нас изделия Ф > 1, то на втором этапе будут оформляться боковые стенки изделия. Введем текущую координату вдоль образующей цилиндрической стенки А, тогда высота формуемых стенок на втором этапе формования изменится от А, = 0 до А, = Н - R, где Н — полная высота готового цилиндрического изделия. Так же как и на первом этапе формования, на втором будут соблюдаться условия о3 - 0; о, - о2; е, = е2; е3 - 2е, - 2е2 (при коэффициенте Пуассона р - 0,5). Поэтому для определения удельной работы, затрачиваемой на оформление стенок изделия, воспользуемся уравнением (248), подставив в него значение напряжения из выражения (109)  уравнение (256) можно записать как  Таким образом, Полная работа, идущая на формование стенок определится аналогично, причем   Итак, полная работа, затраченная на оформление боковых стенок изделия, равна  Третьим этапом формования изделия является этап оформления днища и нижней части стенок. Для определения работы, производимой на этом этапе, необходимо просуммировать работу, затрачиваемую на формование стенок в пределах текущей координаты по высоте изделия, Н - R^ А, < И, и работу, затрачиваемую на оформление днища, т. е. Удельная работа, идущая на третьем этапе на оформление днища, равна а на оформление стенок  Определение работы по приведенным выше формулам чрезвычайно громоздко, поэтому имеет смысл воспользоваться упрощенной зависимостью  Полная работа, затрачиваемая на формование всего изделия, вычисляется как сумма работ, затрачиваемых на каждом этапе формования Аналогично выводу формул, и можно провести рассуждения и получить работу формования для любых других изделий. Подводимую мощность следует считать по формуле. При создании специализированных машин возникает вопрос и о выборе метода создания формующего перепада давления. Если перепад давления, необходимый для качественного оформления изделия, окажется менее 0,1 МПа, то можно использовать в данной машине лишь вакуумную систему. Если же искомый перепад давления будет равен или больше, чем 0,1 МПа, то возникает необходимость в пневмосистеме и связанными с ней дополнительными устройствами. Можно рассчитать необходимый перепад давления для полного оформления конкретного изделия с учетом толщины исходной заготовки и физико-механических свойств термопласта. Приведем простейший пример. Пусть требуется определить давление формования изделия, имеющего вид полусферической оболочки с радиусом R. В качестве заготовок будет использован листовой термопласт с известными U(t -1'), В и 63. Формование должно производиться свободным способом. Воспользуемся формулой (40), при этом функцию о,(0 подставим из выражения (31), заменив координату по глубине изделия h через скорость формования. Функцию е3(г) в уравнение (40) возьмем из (49), также произведя замену h - vf. Принимаем р = 0,5. Тогда при оформлении сферического сегмента радиусом R и высотой h имеем  виде, получаем: Выразив давление в явном виде, получаем:  Из уравнения (266) видно, что давление формования растет с увеличением толщины исходной заготовки, возрастанием жесткости термопласта и скорости формования изделия. Поэтому уравнению может быть рассчитано давление, необходимое для формования шарового сегмента с любой высотой, в том числе и для случая h - R.  Таким образом, если необходимый для полного и качественного оформления перепад давления р < 0,1 МПа (при этом надо иметь в виду, что, как правило, вакуум- формовочные машины создают разрежение не более 0,09 МПа), то для производства данного изделия следует использовать вакуум-формовочную специализированную машину. Если же р ^ 0,1 МПа, то необходимо использование пневмоформовочной машины, рабочее давление в пневмосистеме, будет определяться как pH, где Л — коэффициент, учитывающий возможные потери давления в машине. Следует отметить, что при изменении температуры в пределах высокоэластического состояния, физико-механические свойства материала существенно не изменяются, поэтому минимальное давление формования будет оставаться для всех температур переработки практически одинаковым. Время полного оформления изделия также не изменяется от температуры формования. Оно зависит для конкретного изделия лишь от давления формования. Реологические коэффициенты определяются по опытной кривой последействия в условиях ползучести. |