ИП. ПРИМЕР ИП. Гидротермальное выращивание нановолокон силикатов кальция и их применение в аддитивных технологиях

Скачать 1.98 Mb. Скачать 1.98 Mb.

|

|

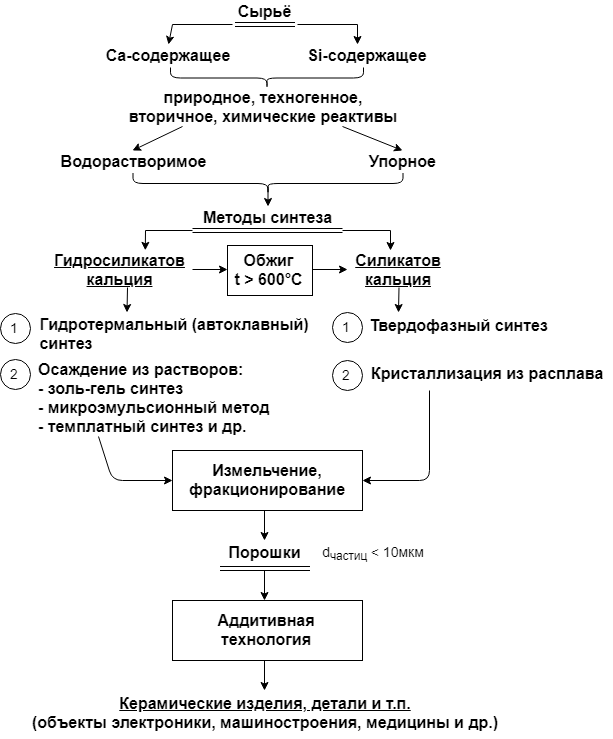

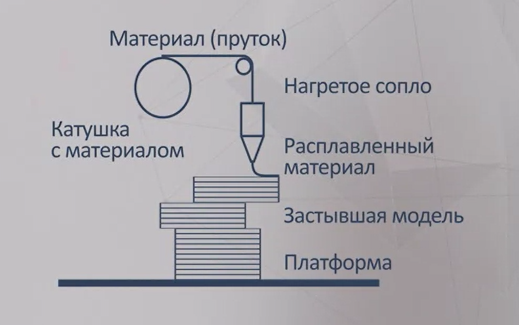

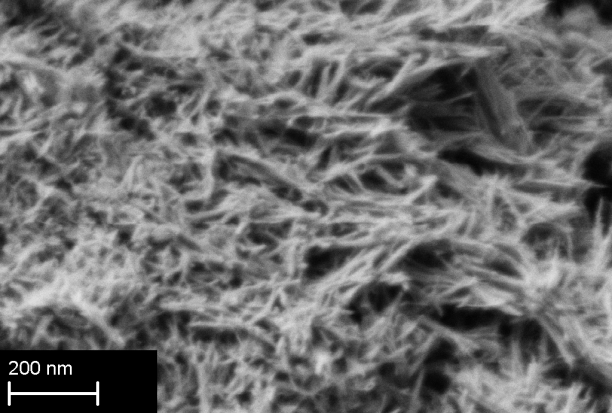

МУНИЦИПАЛЬНОЕ ОБЩЕОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЯЯ ОБЩЕОБРАЗОВАТЕЛЬНАЯ ШКОЛА №3 С УГЛУБЛЕННЫМ ИЗУЧЕНИЕМ ОТДЕЛЬНЫХ ПРЕДМЕТОВ г. Егорьевска Московской области Областной конкурс научно-исследовательской и проектной деятельности «Юный исследователь» Номинация: Фундаментальные науки Секция: Химическая структура мира Тема: «Гидротермальное выращивание нановолокон силикатов кальция и их применение в аддитивных технологиях» Автор работы: Хачатрян Айкуи Гайковна, 15 лет Научный руководитель: д.т.н. Акатьева Лидия Викторовна, учитель химии МОУ СОШ №3 с УИОП, старший научный сотрудник лаборатории аналитической химии и методов разделения ФГБУН Институт общей и неорганической химии им. Н.С. Курнакова Российской академии наук Черноголовка, 2020 г. ОГЛАВЛЕНИЕ Стр. Введение 3 Актуальность 3 Цель работы 5 Задачи исследования 5 Методы исследования 5 Значимость 6 1. Литературный обзор 6 Методы 3D-печати 6 Синтетические силикаты кальция 9 Волластонит как наполнитель полимерных композиционных материалов 10 Полимеры для 3D-печати 12 2. Основная часть 13 2.1. Принципиальная схема получения и применения синтетических силикатов кальция (от сырья до изделий) 13 2.2. Экспериментальная часть 14 Исходные вещества 14 Приборы и оборудование 15 Гидротермальное выращивание нановолокон силикатов кальция (методика эксперимента) 15 Полученные результаты 16 Заключение 17 Библиографический список 17 Приложение 20 Введение Актуальность Силикаты кальция различного состава и структуры, благодаря своим физико-химическим, технологическим и эксплуатационным свойствам, находят широкое практическое применение [1,2]. Области применения силикатов кальция разнообразны и, прежде всего, определяются дисперсностью и морфологическими особенностями частиц. Порошки c длинноволокнистой (игольчатой) структурой частиц эффективно используются как усиливающие наполнители целого ряда конструкционных материалов. В этом случае основной задачей при выборе сырья и способов получения гидросиликатов и силикатов кальция является повышение аспектного отношения частиц (L/D) [3]. Из обширного класса силикатов кальция особый интерес представляет группа со стехиометрическим соотношением оксидов кальция и кремния равным единице. Наиболее яркий представитель этой группы – минерал класса цепочечных силикатов семейства пироксеноидов – волластонит. Это перспективный экологически чистый материал многоцелевого назначения. Анализ возможностей применения волластонита в составе полимерных, лакокрасочных, керамических и безобжиговых строительных материалов показал, что волластонит, как и другие силикаты кальция, нашёл применение в разнообразных композиционных материалах в качестве наполнителя как неорганических, так и органических веществ. При этом волластонит в виде дисперсной фазы равномерно распределяется в объёме сплошной фазы (матрицы) полимеров, керамики, бетонов, красок [1-4]. Применение длинноволокнистого волластонита обусловлено прежде всего его способностью упрочнять различные композиционные материалы и придавать им высокую термостойкость. Благодаря игольчатой форме используемых кристаллов волластонита и их равномерному распределению по объёму, увеличивается прочность композиционных материалов на изгиб, сжатие и растяжение. Вследствие снижения температурного коэффициента линейного расширения снижается вероятность искривлений изделий, несмотря на изменение внешних условий и внутренних напряжений [2]. Синтетические силикаты и гидросиликаты кальция также, как и природный волластонит, успешно применяются в производстве различных композиционных материалов [2]. В настоящее время особый интерес представляют процессы получения керамических порошков для применения в аддитивных технологиях [5,6]. Широкое распространение цифровых технологий в области проектирования, механообработки, моделирования и расчётов способствовало интенсивному развитию аддитивных технологий, предполагающих изготовление изделия по данным цифровой модели методом послойного добавления материала. При использовании данной технологии весь производственный цикл изготовления изделия находится в единой информационно-технологической среде [7, 8]. Фактически, 3D-печать является полной противоположностью таких традиционных методов механической обработки и производства, как фрезеровка или резка, где формирование облика изделия происходит за счет удаления лишнего материала - так называемое «субтрактивное производство» [5]. Создание изделий с использованием методов послойной 3D печати позволяет обойти ограничения традиционных технологий, сократить технологическую цепочку и ускорить процесс создания целевого продукта [9]. Изделия из наполненных минеральными веществами полимеров менее горючи, износостойки и прочны. Поэтому применение 3D-печати для создания изделий сложной формы из термостойких полимерных композиционных материалов с заданными свойствами весьма актуально. К порошкам, используемым в 3D-принтерах, предъявляются достаточно высокие требования в плане однородности и степени измельчения, чтобы обеспечить равномерное распределения частиц в объеме каждого слоя высотой 200-250 мкм. Это требование значительно удорожает материал. Отсутствие пригодных к послойному нанесению коммерчески доступных керамических порошков приводит к необходимости разработки способов их получения. Предлагаемый проект соответствует одному из приоритетных направлений – «Новые материалы и нанотехнологии», входящему в долгосрочный прогноз научно-технологического развития России до 2030 г. (Минобрнауки РФ, НИУ ВШЭ) по следующим тематическим областям: «Конструкционные и функциональные материалы», «Компьютерное моделирование материалов и процессов». Цель работы Разработать методику получения наноразмерных волокон силикатов кальция со стехиометрическим соотношением CaO:SiO2=1:1 для 3D-печати наполненных полимерных изделий. Задачи исследования Для достижения поставленной цели были решены следующие задачи: Анализ и систематизация литературных данных по технологии 3D-печати с применением порошковых материалов. Разработка методики получения синтетических силикатов кальция автоклавным способом в виде нановолокон. Исследование свойств синтезированных образцов. Осуществление выбора полимерного связующего. Разработка методики получения наполненного пластика для 3D-печати. Методы исследования В работе использованы гидротермальный метод получения неорганических веществ, химический анализ, методы 3D-печати и компьютерного моделирования. Исследования физико-химических свойств полученных образцов (растровая электронная микроскопия; рентгенофазовый анализ) проведены в центре коллективного пользования физическими методами исследования веществ и материалов в ИОНХ имени Н.С. Курнакова РАН. Значимость В отличие от природных синтетические силикаты кальция более однородны по составу и строению, характеризуются дисперсным составом вплоть до нанометровых размеров и низким содержанием примесей. Различные методы их получения позволяют варьировать в широких пределах свойства целевых продуктов. Проведённые исследования позволили расширить области применения синтетических силикатов кальция и показали новые возможности их использования в качестве компонентов полимерных композиционных материалов с целью повышения их термостойкости и прочности. Литературный обзор Обзор методов 3D-печати В настоящее время доступен широкий выбор методов аддитивного производства. Основные различия заключаются в методе нанесения слоев и используемых расходных материалах [5]. Некоторые методы основываются на плавке или размягчении материалов для создания слоев: сюда входит селективное лазерное спекание (SLS), выборочная лазерная плавка (SLM), прямое лазерное спекание металлов (DMLS), печать методом послойного наплавления (FDM или FFF). Другим направлением стало производство твердых моделей за счет полимеризации жидких материалов, известное как стереолитография (SLA). В случае с ламинированием листовых материалов (LOM), тонкие слои материала подвергаются резке до необходимого контура, с последующим соединением в единое целое. В качестве материалов для LOM могут использоваться бумага, полимеры и металлы. Каждый из перечисленных методов имеет свои преимущества и недостатки. Ключевыми моментами при выборе подходящего устройства являются скорость печати, стоимость оборудования и совместимых расходных материалов [5]. Технология FDM подразумевает создание трёхмерных объектов за счёт нанесения последовательных слоёв материала, повторяющих контуры цифровой модели. Как правило, в качестве материалов для печати выступают термопластики, поставляемые в виде катушек нитей или прутков (рис. 1, приложение). Наиболее распространенными порошковыми методами аддитивной технологии являются методы, основанные на спекании порошков с помощью лазеров: селективное лазерное спекание (SLS) для работы с металлами, керамикой, полимерами (полиамидом, полиамидом, армированным стекловолокном, стекловолокном, полиэфирэфиркетоном, полистиролом, полиамидом, армированным углеволокном, эластомерами) и прямое лазерное спекание металлов (DMLS). В случае селективного лазерного спекания (SLS) используемыми для построения модели материалами могут быть термопласты, наполненные термопласты, керамические порошки, металлические порошки [5]. Для создания изделия путём селективного лазерного спекания на поверхность подложки наносится слой порошка, поступающий из емкости подачи, и равномерно распределяется с помощью устройства выравнивания. Включается лазер, луч которого, направляемый подвижными зеркалами и фокусирующей линзой, по сгенерированным 3D-моделям сканирует поверхность нанесенного слоя порошка и формирует первичный слой изготавливаемого объекта методом спекания. Таким образом, оказываются спеченными те области, которые соответствуют текущему срезу изделия. После завершения сканирования подвижное дно рабочей камеры опускается на толщину наносимого слоя порошка, тем самым переходя к следующему срезу изделия. При необходимости, на поверхность сканирования добавляется порошок, так как в процессе работы он расходуется. Дойдя до верхней точки модели, процесс останавливается, платформа с готовым изделием поднимается для очистки от неиспользованного порошка [10]. В ряде случаев процесс спекания керамических порошков сопровождается химической реакцией [11]. Выборочная лазерная плавка (SLM) отличается тем, что не спекает, а фактически расплавляет порошок в местах соприкосновения с мощным лазерным лучом, позволяя создавать материалы высокой плотности, аналогичные в плане механических характеристик изделиям, изготовленным традиционными методами. Электронно-лучевая плавка (EBM) является схожим методом аддитивного производства металлических деталей (например, из титановых сплавов), но с использованием электронных пучков вместо лазеров. EBM основывается на плавке металлических порошков слой за слоем в вакуумной камере. В отличие от спекания при температурах ниже порогов плавления, модели, изготовленные электронно-лучевой плавкой отличаются монолитностью с соответствующей высокой прочностью. Наконец, существует метод струйной 3D-печати. В данном случае на тонкие слои порошка (гипса или пластика) наносится связующий материал в соответствии с контурами последовательных слоев цифровой модели. Сначала создается цифровая модель изделия, которая разбивается на слои и передается в 3D принтер. Подготовленный порошок подается автоматически в бункер замеса, где происходит впрыскивание катализатора и размешивание его в массе порошка. Затем импрегнированный катализатором порошок из бункера замеса автоматически подается в рабочий портал, который, двигаясь в горизонтальном направлении, обеспечивает равномерную подачу порошка на рабочую поверхность 3D принтера. На предварительно подготовленный слой порошковой смеси по программе наносится отвердитель. В результате создается отвержденная часть порошка, точно повторяющая цифровую модель. Процесс повторяется до получения готовой модели [9]. Технология обеспечивает широкий диапазон применения, включая создание цветных моделей, навесных конструкций, использование эластомеров. Конструкция моделей может быть усилена за счет последующей пропитки воском или полимерами. Кроме технологии струйной печати используется также технология лазерного спекания плакированного песка. В этом случае печать осуществляется за счет спекания частиц, покрытых тонкой оболочкой смолы. Плакированный порошок наносится последовательно, слоями и каждый слой обрабатывается лазерным лучом. Однако по скорости построения лазерные машины значительно уступают струйным. Аддитивные технологии как методы «быстрого прототипирования» перспективны и уже используются в архитектуре, строительстве, промышленном дизайне, автомобильной, аэрокосмической, военно-промышленной, инженерной и медицинской отраслях, биоинженерии, производстве модной одежды и обуви, ювелирных изделий, в пищевой промышленности, образовании, географических информационных системах, и многих других сферах [5, 12]. Важной задачей для дальнейшего развития аддитивных технологий является не только совершенствование оборудования и программного обеспечения, но и внедрение расходных материалов с различными физико-химическими свойствами. Синтетические силикаты кальция Силикаты представляют собой обширный класс соединений (95 мас.% земной коры), образованных диоксидом кремния (кремнезёмом) и оксидами других элементов. Спектр химического состава силикатов чрезвычайно широк [13, 14]. Силикаты входят в состав металлических руд (никелевых, литиевых, бериллиевых, алюминиевых и др.), нерудных полезных ископаемых (полевые шпаты, слюды, граниты, гнейсы, асбест, тальк, цеолиты, бентонитовые и огнеупорные глины, волластонит), некоторых драгоценных и поделочных камней (изумруд, аквамарин, топаз, гранат, хризолит, турмалин и др.) [1,2]. Многообразие силикатов связано со способностью атомов кремния соединяться между собой через атомы кислорода и образовывать полимерные цепи [13]. Ведущая роль в формировании кристаллических структур силикатов принадлежит кремнекислородным атомным радикалам типа [SiO4]4-, имеющим форму тетраэдров, которые способны соединяться друг с другом, то есть полимеризоваться через общий атом кислорода, образуя непрерывные цепочки и сетки [2]. Волластонит как наполнитель полимерных композиционных материалов Важными физико-химическими и технологическими свойствами волластонита являются высокая химическая стойкость в различных средах, небольшой удельный вес, уникальные диэлектрические свойства, низкая теплопроводность, экологическая чистота и безопасность применения. Волластонит имеет низкий коэффициент усадки и низкий коэффициент термического расширения, высокий показатель белизны [2]. Волластонит подобно тальку и асбесту, другим силикатным минералам, эффективно используется как наполнитель термопластичных и термоотверждаемых пластмасс. Этот керамический материал улучшает свойства почти всех полимерных соединений. Он обеспечивает более высокую прочность, высокую водостойкость и термостойкость, низкие диэлектрические показатели по сравнению с другими наполнителями и, в отличие от талька и асбеста, не оказывает вредного воздействия на здоровье человека [4]. В качестве термопластичных смол, которые могут быть наполнены волластонитом можно назвать ненасыщенные полиэфиры, поливинилхлоридные пластизоли, поливиниловый спирт, полистирол, стиролбутадиеновые сополимеры, стиролакрилонитрильные сополимеры, ароматические полисульфоны, акриловые полимеры, особенно полиметилметакрилат; полиолефины, такие, как полиэтилен, полипропилен, полибутен, полиметилпентен; целлюлозные производные, такие, как например, ацетата целлюлозы, ацетобутират целлюлозы, этилцеллюлоза; полиамиды, как полиамид 6, полиамид 66. Что касается термоотверждаемых смол, для которых также пригоден волластонит, то можно назвать, например фенопласты, аминопласты, особенно сополимеры мочевины с муравьиным альдегидом, меламина с муравьиным альдегидом, эпоксидные смолы и термоотверждаемые сложные полиэфиры [4]. Этот наполнитель можно использовать и в случае специальных полимеров, таких, как фторированные полимеры, в особенности политетрафторэтилен (ПТФЭ), поликарбонаты, силиконовые эластомеры, полиимиды [2]. Волластонит вводится в пластмассы обычно в массовом количестве от 5 % до 40–70% [4] непосредственно в виде порошка или в виде пастообразной смеси с частью смолы. Следует отметить, что для волластонита характерна очень хорошая диспергируемость в матричных полимерах. Наполненные волластонитом полимерные композиции по прочности при изгибе и растяжении превосходят большинство других наполненных систем. Их отличает высокая термостойкость, стойкость к тепловому удару, низкое водопоглощение, маслостойкость, уменьшение усадки и стабильность механических свойств. Особенно высокой стойкостью обладают наполненные волластонитом композиции к действию ультрафиолетовых лучей и воды. При использовании волластонита в полимерных композициях его частицы могут быть обработаны какими-либо химикалиями с целью повышения совместимости неорганического наполнителя (волластонита) с органическим полимером. Чаще всего волластонит обрабатывают силановыми аппретами, способствующими химическому связыванию органических полимеров и неорганических наполнителей, что приводит к улучшению механических и диэлектрических свойств композиций [10, 55, 126]. В качестве аппретов, применяемых для обработки частиц волластонита могут успешно использоваться кремнийорганические соединения [127], а также титанаты, цирколюминаты, стеараты [55]. Известно также, что применение в качестве наполнителя обработанного вышеуказанными соединениями волластонита существенно улучшает реологические свойства смол, в которые он добавляется. Игольчатая форма зерна волластонита, а также низкий коэффициент теплового расширения и устойчивость к тепловому удару этого минерала предопределили его использование в качестве экологически безопасного заменителя коротковолокнистого асбеста в ряде материалов. Например, в настоящее время волластонит заменил асбестовые волокна в огнестойких стеновых панелях [15]. Полимеры для 3D-печати a) ABS-пластик Пластик АБС – это современный синтетический полимер желтоватого цвета, обладающий высокой степенью ударопрочности и эластичности. Благодаря своим техническим характеристикам нашел широкое применение в качестве инженерного и конструкционного материала. Название АБС является сокращением по первым буквам трех мономеров (акрилонитрил, бутадиен, стирол), которые в сочетании с термопластичной смолой образуют стабильный полимер. ABS-пластик имеет наибольшую усадку, им сложнее всего печатать. Но зато у него лучше конструкционные свойства. b) PLA-пластик Полилакти́д (PLA) – биоразлагаемый, биосовместимый, термопластичный, алифатический полиэфир, мономером которого является молочная кислота. Сырьем для производства служат ежегодно возобновляемые ресурсы, такие как кукуруза и сахарный тростник. Используется для производства изделий с коротким сроком службы (пищевая упаковка, одноразовая посуда, пакеты, различная тара), а также в медицине, для производства хирургических нитей и штифтов. c) PET-G Модифицированный гликолем – полиэтиленгликольтерефталат (PET) . Более долговечен, обладает ударопрочными свойствами. Это материал, который условно совмещает свойства ABS- и PLA-пластика. Основная часть 2.1. Принципиальная схема получения и применения синтетических силикатов кальция (от сырья до изделий) На рис. 2 представлена разработанная нами схема, которая является наглядным примером сочетания наукоёмких химических и аддитивных технологий в едином производственном цикле от сырья до изделий. Данная технология позволит расширить спектр расходных материалов для применения в 3D-печати и получать изделия с заданными формой, структурой и физико-химическими свойствами.  Рис. 2. Принципиальная схема получения и применения синтетических силикатов кальция (от сырья до изделий) 2.2. Экспериментальная часть Исходные вещества В работе использованы следующие реактивы и компоненты: вода дистиллированная; силикат натрия Na2SiO3 квалификации «х.ч.» (22,4 мас.% Si); кальций хлористый 2-водный CaCl2∙2H2O (ТУ 2152-069-00206457-2003 с содержанием CaCl2∙2H2O не менее 98,3%); кальций хлористый CaCl2 квалификации «ч.д.а.»; кальций азотнокислый тетрагидрат Ca(NO3)2∙4Н2О квалификации «ч.д.а.»; кальций уксуснокислый Ca(CH3COO)2 квалификации «ч.д.а.»; натрия гидроксид NaOH квалификации «ч.д.а.»; 5% раствор нитрата серебра; 5% раствор хлорида железа (III); PLA-пластик (проволока). Приборы и оборудование Термостатируемая магнитная мешалка; Электронный рН-сенсор; Муфельная печь; Сушильный шкаф; Автоклав на 100 мл; Центрифуга лабораторная; Электроплитка; Керамические тигли; Фарфоровые чашки; Химическая посуда: стаканы, конические колбы, химические воронки; Химические пипетки на 10 мл; Фильтры бумажные (синяя лента). Гидротермальное выращивание нановолокон силикатов кальция (методика эксперимента) Использована двухстадийная методика синтеза волокнистых наночастиц силикатов кальция. Предварительно при комнатной температуре с применением обменных реакций и золь-гель метода из исходных 0,1 М водных растворов Na2SiO3 и CaCl2, Ca(CH3COO)2, Ca(NO3)2 проводили синтез прекурсоров – наночастиц гидросиликата кальция с высокой степенью монодисперсности: a СаХ2 + b М2SiO3 + c H2O → a СаО·b SiO2·c Н2О ↓ + 2МХ В частности, CaCl2 + Na2SiO3 = CaSiO3 ·n Н2О ↓+ 2NaCl С целью предотвращения или минимизации процесса агломерации частиц твёрдой фазы: 1. Использовали рабочие растворы исходных веществ с небольшой концентрацией (0,1 - 0,2 моль/л). 2. Синтез осуществляли при регулярном перемешивании реакционной смеси с использованием магнитной мешалки. 3. Процесс осаждения проводили в основном при комнатной температуре с минимальной скоростью, добавляя по 1 мл/с раствор Na2SiO3 к раствору соли кальция при интенсивном перемешивании образующегося осадка гидросиликатов кальция. В ряде случаев температура растворов поддерживалась на уровне +35 ± 0,5 ºС; +20 ± 0,5 ºС; +6 ± 0,5 ºС; +1 ± 0,5 ºС. 4. Соблюдали порядок приливания одного раствора к другому (прямое и обратное осаждение). 5. К одному раствору добавляли другой раствор порционно, с определёнными временными промежутками. 6. Время нахождения осадка в маточном растворе минимизировалось, чтобы исключить рост агломератов в процессе старения осадка. Полученные аморфные гидросиликаты кальция использовались как прекурсоры для гидротермального (автоклавного) синтеза кристаллических образцов. Для увеличения соотношения между длиной и диаметром кристаллитов (аспектного отношения частиц) проводили перекристаллизацию образцов в реакторе (рис.2, приложение). С этой целью сначала полученные образцы многократно промывались и проходили проверку (химический анализ) на отсутствие хлорид- или ацетат-ионов. Далее полученный гель смешивался с порошком-затравкой и разводился 10%-ым водным раствором КОН до соотношения твёрдого к жидкому 1:5. В качестве центров кристаллизации использовалась часть синтезированного в каждом случае образца, подготовленная специальным образом (высушенная при 60 °C и прошедшая кристаллизацию в муфельной печи в течение 2 ч при температуре 950 °С на воздухе). Полученную суспензию выдерживали в гидротермальных условиях в изотермическом режиме 12 ч с последующим охлаждением до комнатной температуры, затем отделяли центрифугированием, промывали дистиллированной водой. С целью удаления примесных фаз (СаСО3, Са(ОН)2) после центрифугирования и тщательной промывки полученный гелеобразный осадок обрабатывали 0,05 М раствором азотной кислоты в течение 3 мин при интенсивном встряхивании и повторно промывали дистиллированной водой. Далее осадок переносили на фильтр, высушивали при температуре 60 °C в течение 24 ч и проводили кристаллизацию в муфельной печи в течение 2 ч при температуре 950 °С на воздухе. Полученные результаты В результате были выращены ксонотлитовые нановолокна с диаметром 10…12 нм и более 1 мкм в длину. Соотношение длины к диаметру у исследованных игольчатых кристаллов составило 100 к 1 и более (рис. 3, приложение). Полученные образцы с влажностью не более 0,5 % непосредственно в виде порошка вводили в прозрачный (без красителей и пигментов) расплав (200-230 °С) пластика PLA при непрерывном перемешивании. Получены образцы композиционного материала на основе пластика PLA, наполненного синтетическими силикатами кальция в массовом количестве от 5 % до 40%. Заключение В данной работе разработана гидротермально-аддитивная технология, которая является наглядным примером сочетания наукоёмких химических и аддитивных технологий в едином производственном цикле от сырья до изделий. Данная технология позволит расширить спектр расходных материалов для применения в 3D-печати и получать изделия с заданными формой, структурой и физико-химическими свойствами. Разработаны способы и последовательность технологических операций получения композиционных полимерных материалов на основе синтезированных образцов с применением аддитивной технологии. Библиографический список Шульц М.М. Силикаты в природе и практике человека // Соровский образовательный журнал. 1997. № 8. С. 45 - 51. В.Д. Гладун, Л.В. Акатьева, А.И. Холькин Синтетические силикаты кальция – М.: Издательство «ИРИСБУК». 2011. 232 с. Акатьева Л.В., Баранчиков А.Е., Иванов В.К., Холькин А.И. Получение силикатов кальция c длинноволокнистой (игольчатой) структурой частиц // Химическая технология. 2014. Т.15. № 11. С. 646–652. Наполнители для полимерных композиционных материалов: Справочное пособие; Пер. с англ. / Под ред. П.Г. Бабаевского.– М.: Химия, 1981.–736 с., ил.– Нью-Йорк: Ван Ностранд Рейнолдс, 1978. Всё о 3D-печати. Аддитивное производство. Основные понятия. [Электронный ресурс]. Режим доступа: https://3dtoday.ru/wiki/3D_print_technology/ Холькин А.И., Патрушева Т.Н., Акатьева Л.В., Калинин В.А. От экстракционно-пиролитического метода к экстракционно-аддитивной технологии // Химия и химическая технология: VI международная конференция: Сборник материалов / Ред.: Н.Б. Князян, К.Г. Григорян, Г.Г. Манукян, Л.А. Гаспарян, А.Р. Исаакян, А.Е. Костанян. – Ер.: Институт общей и неорганической химии Национальной академии наук Республики Армения (ИОНХ НАН РА), 2019. С. 33-36. ISBN 978-9939-1-0983-1 УДК 54:06 Вдовин Р.А., Смелов В.Г. Совершенствование технологического процесса многономенклатурного производства // Известия Самарского научного центра Российской академии наук. Т. 15. №6(3). 2013. С. 612-619. Смелов В.Г., Кокарева В.В., Малыхин А.Н., Малыхина О.Н. Организация подготовки производства с помощью PDM-системы Teamcenter // Известия Самарского научного центра Российской академии наук. Т. 15. №6(4). 2013. С.966-972. Бычковский Д.Н., Неткачев А.Г. Аддитивные технологии и литейное производство // Умное производство. 2018. № 3 (43). С. 40-44. [Электронный ресурс]. Режим доступа: https://www.add-technology.com/ Alex Lou, Carol Grosvenor. "Selective laser sintering, birth of anindustry" [Электронный ресурс]. Режим доступа: http://www.me.utexas.edu/news/news/selective-laser-sintering-birth-of-an-industry#ch4 Михайлов И.Г., Зайцев В.С. Получение материала на основе нитрида кремния методом селективного лазерного спекания // «Аддитивные технологии: настоящее и будущее»: материалы IV международной конференции (г. Москва, 30 мар. 2018 г.) / ФГУП «ВИАМ». М. : ВИАМ. 2018. С.76-85. [Электронный ресурс] Режим доступа: https://conf.viam.ru/sites/default/files/uploads/proceedings/1073.pdf Зеленко М.А. Аддитивные технологии в машиностроении / М.В. Нагайцев, В.М. Довбыш // пособие для инженеров. М. ГНЦ РФ ФГУП «НАМИ». 2015. 220 с. Пущаровский Д.Ю. Структурная минералогия силикатов // Соровский образовательный журнал. 1998. № 3. С. 83 - 91. Либау Ф. Структурная химия силикатов. М.: Мир, 1988. 357с. Режим доступа: https://www.silca-online.de/fileadmin/2.pdf/02.produktdatenblaetter-hfs-en/EPD_EN_Microporous_Calcium_Silicate_Insulating_Materials_20.04.2018-19.04.2023.pdf ПРИЛОЖЕНИЕ  Рис. 1. Схема печати методом послойного наплавления (FDM или FFF)  Рис. 2. Автоклав для гидротермальной перекристаллизации синтезированных золь-гель методом образцов гидросиликатов кальция  Рис. 3. РЭМ-изображение частиц силиката кальция, полученных в результате перекристаллизации в условиях гидротермального (автоклавного) синтеза в течение 12 ч в 4%-ном растворе КOH |