КИМ МДК 01.03. Гоапоу Липецкий металлургический колледж Рассмотрено цикловой комиссией

Скачать 59.48 Kb. Скачать 59.48 Kb.

|

|

ГОАПОУ «Липецкий металлургический колледж»

Вариант 1 Обязательная часть 1) Охарактеризуйте особые требования, которые предъявляются к шихтовым материалам, загружаемым в индукционные печи, почему? 2) Опишите, как производится автоматический контроль массы шихты и жидкой стали в дуговых сталеплавильных печах. Дополнительная часть Рассмотрите к какому периоду плавки в дуговой сталеплавильной печи шлак данного состава относится? Проанализируйте задачи данного периода. Найти основность шлака следующего химического состава:

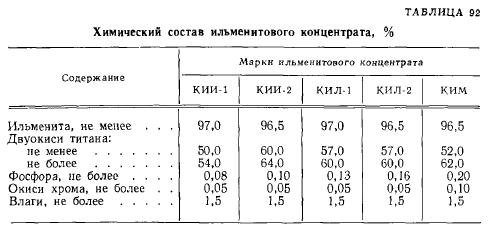

Рассмотрите технологию производства высокоуглеродистого ферромарганца Особые требования, которые предъявляются к шихтовым материалам, загружаемым в индукционные печи. Все шихтовые материалы должны быть с известным химическим составом и хранится по группам в соответствующих закромах. Применение отходов с неизвестным химическим составом для индукционной плавки не допускается. Такие отходы рекомендуется переделывать (переплавлять) на ПШБ для последующей маркировки и использования. Стружка должна храниться в закромах или коробках помарочно. Шихтовые материалы и ферросплавы, употребляемые на плаву должны соответствовать требованиям государственных стандартов и стандартов предприятия технических условий, технологических инструкций. Для плавки в индукционных печах могут применяться только никель марок Н0, Н1, Н2. Ферросплавы и легирующие поступающие в цех мелкими партиями должны храниться в упаковке. Смешение материалов разных партий не допускается. По массе и габаритам шихтовые материалы должны быть такими, чтобы обеспечивалась плотная завалка в тигель. Шихтовые материалы, употребляемые на плавку должны иметь минимальное (не более 1/4 части поверхности) количество окалины ржавчины. Материалы с повышенным содержанием поверхностных загрязнений должны обрабатываться в барабане для «светления» шихты. Шихта, загрязненная маслом, влагой, эмульсией прокаливается в печи для удаления этих примесей. Ферросплавы, присаживаемые в жидкий металл, должны быть прокалены в нагревательной печи не менее 30 минут. Шихтовые материалы и ферросплавы, идущие на плавку, должны взвешиваться в присутствии мастера. Подготовленная и принятая мастером шихта транспортируется на печь в коробах, на которых указывается, номер печи и марка стали или сплава, для которых подготовлена данная шихта. 2) Автоматический контроль массы шихты и жидкой стали в дуговых сталеплавильных печах. Заправка печи для последующей плавки начинается сразу после выпуска предыдущей плавки и очистки подины и откосов от шлака и металла. Печь устанавливается в исходное положение и производится заполнение подины магнезитовым порошком для "заварки" с помощью лопаты или заправочной ложки. Количество заправочных материалов зависит от состояния откосов и подины печи. Затем, бадьей, зaгpужается металлошихта послойно (слой мелкой шихты, слой крупной и опять мелкой). Дyгa возникает при подаче напряжения на электроды, и начинается расплав шихты. Плавление шихты ведется при полной мощности трансформатора. Процесс выплавки стали в электропечи представляет собой расплавление шихты, окисление и удаление примесей, раскисление металла, освобождение его от фосфора и серы, и доведение металла до необходимого химического состава с помощью спецдобавок. Выпуск металла производят при наличии жидкоподвижного шлака. В целях уменьшения окисления металла при сливе его выпуск производят компактной короткой струей, раздельно с выпуском шлака. После включения насосной автомaтической станции и ГТУ осуществить подъем электродов и свода. При достижении верхнего положения свод отвести в сторону. Осуществить загрузку печи загрузочной корзиной при помощи мостового крана №7; Установить свод над загруженной печью и произвести первый поворот печи на 40 градусов влево; Опустив свод, включить напряжение на электроды, и опустить их в автоматическом режиме. Подъем и опускание электродов возможен как в автоматическом, так и в ручном режиме. Для расплавления металлошихты, установить максимальную ступень трансформатора. Ведение процесса плавки происходит согласно режимной карты, путем переключения ступеней трансформатора и внесения ферросплавов в выплавляемую сталь. Внесение добавок может производиться двумя способами: - через рабочее окно мульдозавалочным краном №6; - мостовым краном через верх. После ремонта или замены футеровки печи проводят не менее 2-х плавок без окисления при содержании углерода не менее 0,30%. Технология производства высокоуглеродистого ферромарганца. Высокоуглеродистый ферромарганец производится несколькими способами: флюсовым, бес флюсовым, с низким содержанием фосфора, а также нетрадиционные марки. Шихтовыми материалами для выплавки высокоуглеродистого ферромарганца флюсовым способом являются марганцевый агломерат, коксик и известь. Иногда вместо марганцевого агломерата и извести используют уже флюсованый агломерат. Для повышения рентабельности производства в состав шихты вводят отходы ферромарганца собственного производства. Сплав выплавляют непрерывным процессом с погружением в шихту самообжигающимися электродами. Торец электрода должен находится от подины на расстоянии 900-1500мм при длине рабочего конца электрода 3500-3900 мм. Расход электродной массы составляет 22-24 кг на тонну сплава. Выпуск металла и шлака осуществляется одновременно через одну летку в каскадно расположенные ковши. Ковш для приема металла футеруется шамотным кирпичем, а шлак сливается в нефутированные ковши. Продолжительность выпуска продуктов плавки составляет 20-40 мин. После выпуска тележку с ковшом подают в разливочный пролет. Шлак сливают в чашу, а остаток загущают песком для предупреждения попадания его на слитки. Затем ковш с ферромарганцем подают на разливку, а шлак вывозят для шлакопереработки или на шлакоотвал. Оптимальная температура разливки ферромарганца 1340-1380 С0, толщина слитка в изложнице 85мм. Произведенный высокоуглеродистый ферромарганец имеет примерно следующий химический состав (%): Mn Si С Р S Fе 77-79 0.8-1.0 6.5-6.7 0.15-0.50 0.01-0.012 16.4-17.5 Содержание примесей цветных металлов в углеродистом ферромарганце находится в пределах (%): Al 0.03-0.05 Со < 0.0.1 Рb < 0.001 Ti 0.05-0/12 Сг 0.01-0.2 Аg < 0.01 Ni 0.2-0.5 Cu 0.08-0.1 При этом шлак имеет следующий химический состав (%): Mn SiO2 СаО Аl2O3 Р S 9-13 28-34 40-47 2.5-3.0 0.01-0.025 1.5-4.5 Основность шлака (СаО+MnО)/SiO2 колеблется около 1.5-1.6. В мировой практике высокоуглеродистый ферромарганец выплавляется в основном флюсовым способом с получением товарного ферромарганца и передельного высокомарганцовистого шлака, используемого при выплавке силикомарганца и металлического марганца. Такая технологическая схема возможна при условии наличия низкофосфористых руд и концентратов. На Зестафонском заводе ферросплавов накоплен большой опыт производства ферромарганца бес флюсовым способом с использованием чиатурских марганцевых концентраторов. Удельное содержание фосфора в концентратах не должно превышать P/Mn = 0.0039. При бес флюсовом способе производства коксик вводят в шихту из расчета получения стандартного сплава и высокого содержания MnО в шлаке (38-40%). Получаем высокомарганцевый шлак с очень низким содержания фосфора. На ЗЗФ ферромарганец получают бес флюсовым способом в трехфазных печах мощностью 10 МВт.А. Печи оборудованы самообжигающимися электродами диаметром 1000 мм. Ванна имеет прямоугольную форму - 7.6.2.9 м., глубина ванны - 2.1 м. Три электрода расположены в ряд на расстоянии 2.2 м между их осями. Выплавляют сплав непрерывным процессом с погруженными в шихту электродами примерно на 1.2-1.4 м. Выпуск продуктов плавки ведут ориентировочно через 2 часа при расходе электроэнергии 16000-18000 кВт. ч. Состав колоши: 300кг марганцевого концентрата фракции 5-25 мм, 15кг железной стружки или 23-30 кг железной руды фракции 50-80 мм. При активной мощности 7800-8500 кВт производительность печи 58-бОт/сутки. При этом расходуется 3800-3840кВт ч/т. В некоторых условиях экономически выгодным может оказаться полу флюсовый способ выплавки ферромарганца. Опытные плавки на ЗЗФ доказали возможность высокоуглеродистого ферромарганца марки FeMn75 полуфлюсовым методом из агломерированного концентрата второго сорта с получением низкофосфористого передельного шлака с содержанием (%) Mn SiO2 СаО Р 28.15 31.30 22.70 0.018 Такой шлак может в дальнейшем использоваться как подшихтовочный материал при выплавке товарного силикомарганца. ДСТУ 3547-97 предусматривает производство низкофосфористого ферромарганца марки FeMn78А (75-82% Mn и 0.05% Р). Он является заменителем дорогого металлического марганца при выплавке преимущественно электропечного сортамента сталей, которым предъявляются жесткие требования по содержанию фосфора и вместе с тем допускается сравнительно высокое содержание углерода. На Запорожском ферросплавном заводе шихта для выплавки ферромарганца марки FeMn78А состоит из передельного низкофосфористого шлака (43.2% Mn; 30.8% SiO2; 7.6% СаО; 1.5% MnO; 3.5% Al2O3; 0.011% Р), известняка, доломита, железной стружки и коксика. Удельный расход шихтовых материалов следующий (кг/т): низкофосфористый шлак - 3280 стальная стружка - 195 кокс - 604 доломит - 203 известняк - 2350 электроэнергии - 6970 кВт ч/т Содержание марганца в шлаке примерно 12.6%, кратность шлака 3.5%, извлечение марганца не превышает 48-50%. В числе нетрадиционных марок следует назвать высококремнистый ферромарганец. С повышением содержания кремния в сплаве снижается удельный расход электроэнергии и увеличивается полезное извлечение марганца. Высококремнистый ферромарганец FeMn75, содержащий 7% Si, плавится в жидкой стали быстрее обычного примерно в 1.3 раза, имеет температуру плавления 1135 Сo (против 1220 Сo), содержание углерода в нем снижается с 7 до 4.5%. Разработана и освоена технология выплавки комплексного ферросплава с ванадием (>8%V) для использования при выплавке прочных и хладостойких сталей. Фактически в состав ферромарганца опытных плавок в печи мощностью 1200кВт А следующий (%): Mn V Si С Р 52.2 10.8 0.5 7.8 0.38 Сплав получили непрерывным способом с использованием марганцевого агломерата, кокса, известняка и конверторного ванадистого шлака состава (%): Mn V2O5 СаО SiO2 Fe2О3 MgO Р 12.8 18.6 12.7 17.5 44.0 6.9 0.04 Расход ванадистого шлака в виде кусков 0-50мм составлял 1090 - 1160 кг на 1т ферромарганца. При основности шлака 1.5 извлечение ванадия составляло 87-88.5%, Mn - 75.1-76.8%. Разработаны способы дефосфорации высокоуглеродистого ферромарганца в твердом состоянии с использованием флюсов системы Mg - MgCl2, Са - СаСl2 и Са - NaСl при 1050-1100 Сo в токе аргона. В данном дипломном проекте принимаю бесфлюсовую технологию производства высокоуглеродистого ферромарганца с использованием следующих шихтовых материалов: марганцевый концентрат 1Б сорта (Mn-42%) и коксовый орешек фракции 5-25мм (С-85.4%; V - 14%; W-2.0%). Шихтовые материалы дозируются в саморазгружающиеся бадьи на цеховом дозировочном узле, затем при помощи мостового крана. Разгружаются в подвесные печные бункера. Выплавка сплава ведется в открытых электрических печах типа РКО с установленной мощностью трансформатора 7500кВт А. Печи оборудованы самообжигающимися электродами диаметром 700мм. Выпуск расплава из печи производится по жесткому графику в среднем через каждые 2.5 часа. Продукты плавки выпускаются в каскадно расположенные ковши: первый ковш- металлический, ошлакованный шлаком собственного производства, остальные шлаковые ковши обрабатываются известковым молоком. После выпуска ковш с металлом перевозится краном разливочного пролета на стенд для скачивания шлака, после чего полученный ферромарганец разливают на разливочной машине. Металл вывозится в коробах в склад готовой продукции, где подвергается дроблению и фракционированию согласно требованиям заказчиков. Перечислите механическое оборудование дуговой сталеплавильной печи и условия его эксплуатации. Состав оборудования: - ванна печи; - свод печи; - электрододержaтель с электродом (Зшт.); - механизм перемещения электродов; - механизм зажима электродов; - механизм наклона ванны; - механизм подъема и поворота свода; - механизм подъема дверцы рабочего окна; - механизм вращения ванны; - система водоохлаждения; - система гидравлики; - трансформаторный агрегат; - электрогидравлический регулятор мощности; - электрооборудование; - система отсоса отходящих газов; - система очистки отходящих газов ГТУ-1, ГТУ-2. 2) Охарактеризуйте назначение флюсов, рассмотрите применяемые в электросталеплавильном производстве флюсы. Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов. Функции флюсов. Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва. Область применения магнезиальных флюсовых материалов – кислородные конвертеры, дуговые электросталеплавильные печи, установки и агрегаты внепечной обработки стали и сталеразливочные ковши с рабочими футеровками из огнеупоров на основе периклаза. Высокотемпературный магнезиальный флюс для сталеплавильной печи, включающий оксиды магния, алюминия, железа, кальция, кремния и углеродсодержащий материал, отличающийся тем, что он дополнительно содержит оксид хрома при следующем соотношении компонентов, мас. %: MgO не менее 70,00 С 4,00-12,00 SiO2 до 3,00 Al2O3 до 5,00 Fe2O3 до 2,00 Cr2O3 3,00-8,00 СаО остальное, при этом в качестве оксидных компонентов используют плавленые отходы огнеупорных материалов. 1) Охарактеризуйте технологию окислительного периода плавки в дуговой сталеплавильной печи. ель окислительного процесса плавки в дуговой сталеплавильной печи заключается в следующем: • понижение доли фосфора сверх допустимых границ в готовой стали; • стремление к полному извлечению расщепленных в металле газов, в частности углерода; • разогрев металла до показателей, которые на 120 – 130 °С превосходят температуру ликвидус; • подготовка ванны в пригодное для данного процесса состояние; если плавление будет проводиться без восстановительного этапа, то в период окисления потребуется извлечь из металла, в том числе, серу, чтобы ее объем не превышал допустимые нормы. Окисление фосфора проводят добавкой железной руды с известью. 2) Охарактеризуйте шихтовые материалы для производства ферротитана. При алюминотермическом производстве ферротитана в качестве основного титансодержащего сырья применяется ильменитовый концентрат, химический состав которого, согласно ТУ 48-4-236—72, должен соответствовать нормам, приведенным в табл. 92 (крупность концентрата — до 3 мм). Содержание серы в ильменитовых концентратах находится В пределах 0,10—0,50%. Перед использованием концентрата для выплавки ферротитана его подвергают окислительному обжигу при 600—800° С во вращающейся печи, обогреваемой природным газом. Основными целями обжига ильменитового концентрата являются снижение содержания серы до 0,15% (для выплавки ферротитана марки Ти2) и до 0,10% (для выплавки сплава марок Ти1 и Ти1Э), полное удаление влаги, нагрев концентрата перед смешиванием шихты до 300—450° С для улучшения теплового баланса плавки. Качество обжига ильменитового концентрата контролируется химическим анализом проб обожженного материала на содержание серы, а также привесом материала  |