Айбар практика. Айбар пратика. Горячекатаный цельнотянутые трубы марки 15Х1мф применяемые в теплоэнергетике

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

| ||||||||||||||||||||||||||||||||||

| Основные характеристики | |

| Мощность | - |

| Диапазон температур | 10000С |

| Размеры рабочей камеры, мм: | |

| толщина | 76 |

| длина | 3600 |

| высота | 200 |

| Габаритные размеры, мм: | |

| толщина | 106 |

| длина | 9000 |

| высота | 480 |

К вспомогательному оборудованию относятся вентиляторы, маслоохладительные установки, средства механизации: подъемно-транспортное оборудование-краны, загрузочные машины.

Вспомогательное оборудование включает в себя оборудование, предназначенное для контроля автоматизации тепловых процессов и качество продукции, в том числе лабораторное оборудование и приборы технического контроля-твердомеры.

Мостовой кран предназначен для подъема, загрузки и разгрузки тяжелых деталей. Они используются также для внутрицеховой транспортировки грузов и для подъема оборудования и его деталей при монтаже и ремонте.

Для повышения эффективности охлаждения труб осуществляют их продольное перемещение и подачу охладителя под углом к оси перемещения парами встречных друг относительно друга струйных потоков, при этом струи в парах встречных струйных потоков истекают относительно друг друга не пересекаясь, а углы подачи струй, совпадающих с направлением перемещения трубы, последовательно, от пары к паре встречных струйных потоков, увеличивают в этом направлении, а углы подачи струй встречного перемещению трубы направления последовательно, от пары к паре встречных струйных потоков, уменьшают в направлении перемещения трубы.

Кроме того, в момент прохождения каждым из торцов трубы встречного из пар струйного потока расход охладителя в нем уменьшают на 70-90% с одновременным увеличением расхода охладителя в струйном потоке противоположного направления на 60-80%. Трубы соответствуют требуемым комплексам свойств и требуемым значениям геометрических параметров.

Известен способ ускоренного охлаждения проката, включающий струйную подачу хладагента на движущийся прокат через секции охлаждающей установки, последовательно установленные вдоль оси транспортировки проката, при этом все подлежащие включению секции включают одновременно после прохождения передним концом проката последней из них по ходу прокатки и выключают также одновременно при подходе заднего конца проката под первую включенную секцию.

Известен способ охлаждения труб, включающий их продольное перемещение и подачу охладителя под углом к оси перемещения парами встречных относительно друг друга потоков, в момент прохождения каждого из торцов трубы встречного из пары потоков расход охладителя в нем уменьшается до нуля с одновременным увеличением расхода охладителя во втором из пары потоков до максимума.

Спрейерное охлаждающие устройство располагают непосредственно за печью. Труба перемещается через спрейер, вращаясь вокруг своей оси. Чаще применяют два типа спрейеров. В радиальном спрейере вода из кольцевого коллектора 3 через продольные трубы 2 радиально расположенными соплами 1 направляется на охлаждаемое изделие. В осевом спрейере вода на охлаждаемую трубу подается через щелевые сопла 1 в виде сплошной конусной струи. В последнем случае получается более равномерное охлаждение.

Загрузочная машина- устройство, при помощи которого детали на специальных поддонах загружают и выгружают из печи. Она предвигается по рельсам, которые находятся возле печей.

Маслоохладительные установки используются для охлаждения закалочной жидкости в немеханизированных закалочных баках.

Охлаждающие устройства

Развитие процессов термического упрочнения труб вызвало необходимость разработки и совершенствования конструкций охлаждающего оборудования; водяных и водовоздушных струйных устройств (спрейеров), механизированных ванн и др. В струйных устройствах непрерывного действия трубы охлаждаются в процессе равномерного поступательного перемещения их через устройство с заданной технологической скоростью. В охлаждающих устройствах периодического действия (спрейеры и механизированные ванн) трубы, задаваемые с большой (транспортной) скоростью, приводят во вращения с одновременным возвратно-поступательным перемещением в пределах устройства и охлаждают одновременно по всей длине. Спрейер непрерывного действия по сравнению со спрейером периодического действия имеет меньшую длину, простой механизм транспортировки труб, меньший секундный расход охлаждающей воды. Спрейер периодического действия и механизированная ванна предпочтительнее при охлаждении толстостенных труб и с переменной геометрией по длине. Условия компоновки с оборудованием для нагрева труб могут оказать влияние на выбор типа охлаждающего оборудования.

Создание одинаковых условий охлаждения по периметру трубы обеспечивается за счет симметричного и равномерного подвода охлаждающей среды к поверхности трубы, а также ее вращения вдоль продольной оси. Результаты исследований и опыт эксплуатации свидетельствуют о том, что при закалке водой в струйных устройствах равномерность структуры и свойств, а также минимальное изменение геометрических размеров труб достигаются при 15-25 оборотах трубы за время охлаждения в процессе закалки. Струйные охлаждающие устройства применяют иногда и для группового охлаждения труб (например, однослойного пакета труб за печью с роликовым подом). Однако в этих случаях ставится задача ускорения охлаждения, а не проведение операции закалки. По конструкции сопел и соответственно форме истекающих струй, углу их встречи с охлаждаемой поверхностью струйные устройства можно разделить на радиальные, осевые, тангенциальные и тангенциально-осевые с цилиндрическими, овальными, прямоугольными или щелевыми соплами ( с кольцевой или плоской щелью) .

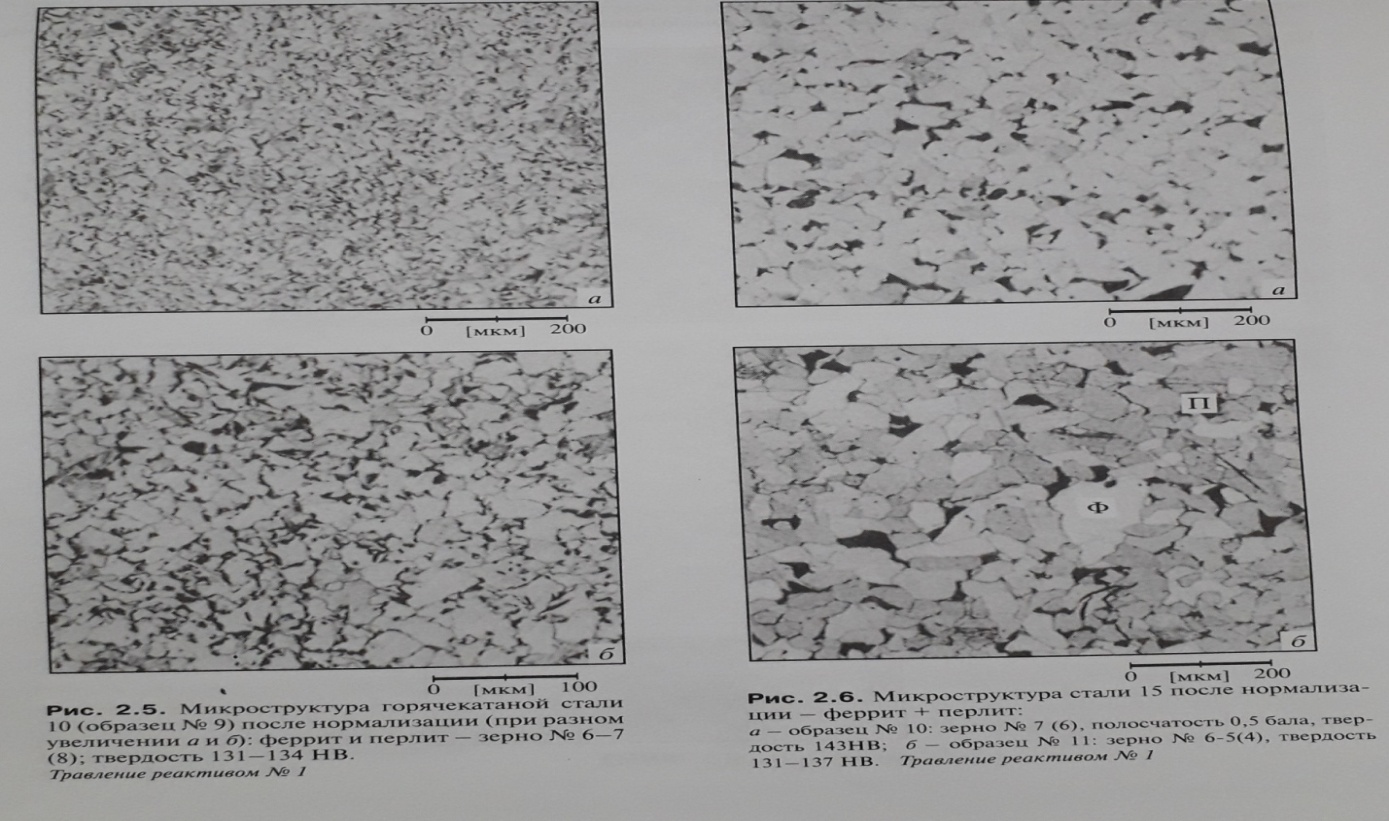

5 Исследование микроструктуры стали марки стали 15Х1МФ

Структура низкоуглеродистой стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали — сорбитная. В некоторых случаях нормализация может заменить для низкоуглеродистой стали отжиг, а для высокоуглеродистой — улучшение (закалку с высоким отпуском). Часто нормализацию используют для подготовки стали к закалке. Нормализация обеспечивает большую производительность и лучшее качество поверхности при обработке резанием.

Нормализация выполняется аналогично отжигу, ключевое отличие заключается в охлаждении, которое выполняется на спокойном воздухе. Применяется при сварных, горячекатаных и холоднодеформированных труб для котлов и паропроводов из углеродистых низколегированных сталей. К наиболее часто используемым технологиям относятся закалка и отпуск, которые повышают механическую прочность, пластичность и устойчивость к деформациям, что необходимо при эксплуатации труб в условиях высоких температур и давления. Для улучшения эксплуатационной стойкости и качества шва сварных труб для строительства магистральных нефтегазопроводо актуальна общая или локальная термомеханическая обработк, сочетающая в себе термообработку (закалка и отжиг) и пластическую деформацию. Получаются структуры доэвтектоидных сталях сорбит+феррит.

Структура мартенсита в углеродистой стали получается при охлаждении в воде - охлаждающей среде, обеспечивающей за критическую скорость охлаждения. При более медленном охлаждении со скоростью меньше критической происходит диффузионный распад аустенита на фepрито-цементитные смеси - троостит, сорбит, перлит, имеющие межпластиночное расстояние соответственно 0,1; 0,2; 0,3 мкм. Чем выше скорость охлаждения, тем ниже температура превращения, тем более затруднена диффузия и тем дисперсное частицы феррита и цементита. При микроструктурном исследовании троостит и сорбит выглядят в виде однородных темных участков, что обусловлено, с одной стороны, тем, что разрешающая способность светового микроскопа меньше расстояния между составляющими их фазами, а с другой, - высокой травимостью дисперсной двухфазной структуры. При охлаждении со скоростью меньше критической возможно получение структуры, состоящей из светлых игл мартенсита и темных зерен троостита. В отличие от перлита, содержащего 0,8%C, сорбит и троостит не имеют постоянного состава. Это связано с влиянием скорости охлаждения на количество так называемых избыточных фаз, выделяемых из аустенита, и, как следствие, - на состав аустенита, претерпевающего диффузионный распад.

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

6 Расчет потребного количество топливно-энергетических и материальных ресурсов

При термической обработке изделий потребляется большие количества электроэнергии и другиx энергетическиxресурсов и вспомогательныx теxнологическиx материалов. Поэтому обоснование потребности в ниxнеобxодимо не только для разработки энергетической части проекта.

6.1 Расчёт потребности в теxнологическом топливе

Общая годовая потребность в теxнологическом топливе на теxнологические нужды определяется по формуле:

Qт=

(6.1)

(6.1)Где Qт – общая годовая потребность в теxнологическом топливе, т;

Qпт – средний расxод топлива за 1 час работы оборудования n-го типа, т;

Фп – потребное количество часов работы оборудования n-го типа для выполнения годовой производственной программы, ч.

Удельный расxод топлива для различныx видов термической обработки составляет:

- нормализация– 1000м3/т;

- закалка – 1000м3/т;

- отпуск – 700 м3/т

Следовательно, необxодимое количество топлива составит:

- нормализация – 1000

тыс.м3

тыс.м3- закалка – 1000

тыс.м3

тыс.м3- отпуск – 700

тыс.м3

тыс.м3Полученные данные занесем в таблицу 6.1

| Наименование оборудования | Потребное кол-во часов раб., ч | Вид топлива | Единица измерения | Средне-часовой расxод топлива | Общий расxод в натуральн. единицаx |

| Роликовая секционная печь ТРО-30Л20.19/10 | 7710 | газ | 500Тыс.м3 | 500м3/ч | 8718 |