ргр по кмос. Уваров В.В. Влияние содержания углерода. Государственный аэрокосмический

Скачать 196.07 Kb. Скачать 196.07 Kb.

|

|

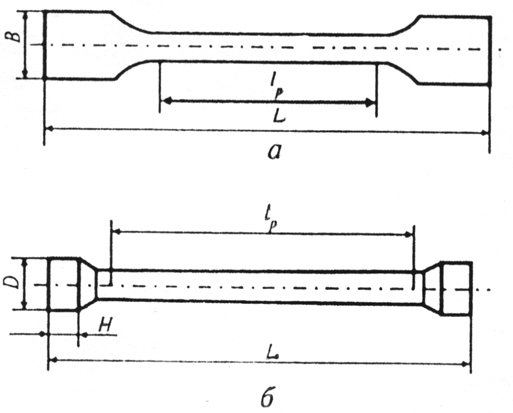

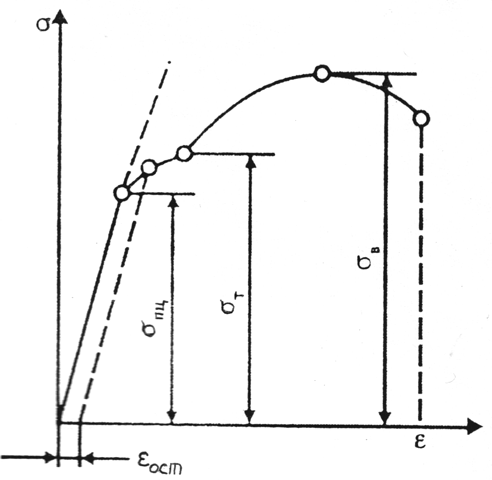

Определение предела прочности, предела текучести, относительного удлинения и сужения. Эти характеристики определяются при испытаниях на растяжение; это наиболее распространённый метод определения свойств конструкционных материалов.  Рис.1. Образцы для испытаний на растяжение Испытания выполняются на разрывных машинах с использованием специальных образцов (рис. 1). Головки образцов помещают в зажимы разрывной машины и образцы растягивают до разрушения. В процессе приложения нагрузки в образце возникает напряжение (), равное отношению приложенного усилия (Р) к площади образца (F): = P/F (МПа или кгс/мм2). Под действием приложенной нагрузки возникает деформация — изменение размеров образца. Деформация может быть упругой или пластической. Упругая деформация полностью снимается (исчезает) после снятия нагрузки. Упругая деформация не приводит к заметным изменениям в структуре и свойствах материала. Различают абсолютную и относительную деформацию. Абсолютная (l) — изменение размера (длины при испытаниях на растяжение), относительная — отношение абсолютной деформации к первоначальной длине (l), т.е. l/l. Между напряжением и относительной упругой деформацией существует линейная зависимость — закон Гука: =Е, где Е — модуль упругости, свойство материала, характеризующее его жесткость, т.е. способность сопротивляться упругим деформациям. Пластическая деформация не исчезает после снятия нагрузки (согните алюминиевую проволоку, после того как нагрузка снята, проволока не разгибается — она пластически деформирована). При испытаниях на растяжение строится диаграмма в координатах «относительная деформация — напряжение » (рис. 2). При этом определяются: предел прочности (В) — напряжение, при котором происходит разрушение образца (максимальная точка на кривой «»); предел пропорциональности — максимальное напряжение, при котором отсутствует пластическая деформация. Поскольку точное определение предела пропорциональности затруднено, в практике определяется предел текучести (т) — напряжение, вызывающее остаточную деформацию определенной величины, например 0,2 — напряжение, при котором остаточная деформация равна 0,2% от первоначальной длины образна. При >т возникает остаточная деформация ост (см. рис. 2).  Рис. 2 - Диаграмма растяжения Перед разрушением образец претерпевает пластическую деформацию, он удлиняется, при этом происходит образование шейки — уменьшение диаметра. Относительное удлинение =l/l, относительное сужение = (F0 – Fк)/F0, (здесь Fo и Fк — первоначальная и минимальная площади образца после разрушения) характеризуют пластичность материала. Чем больше эти ха- рактеристики, тем материал пластичнее. Определение твердости. Твердость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространенные методы определения твердости связаны с внедрением специального тела, называемого индентором, в испытуемый материал с таким усилием, чтобы в материале остался отпечаток индентора. О величине твердости судят по отпечатку. Определение твердости —наиболее распространенный метод определения свойств материала. Это объясняется рядом причин: определение твердости является неразрушающим методом, так как деталь после такого измерения может быть использована по назначению; испытания на твердость не требуют высокой квалификации и, кроме того, зная твердость, можно судить и о других механических свойствах. МетодБринелля.В качестве индентора используется стальной закаленный шарик, который вдавливается в испытуемый образец на специальном прессе. Вдавливание шарика происходит при постоянной нагрузке, в результате на поверхности образца образуется отпечаток в виде сферической лунки (рис.3). Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля — это лупа со шкалой. Значения твердости — это отношение приложенной нагрузки к площади поверхности отпечатка. Значения твердости вычисляются по формуле: HB 2P  Здесь НВ- обозначение твердости; Р-прилагаемая нагрузка (кгс); Dи Здесь НВ- обозначение твердости; Р-прилагаемая нагрузка (кгс); Dиd-диаметры шарика и отпечатка (мм). На практике пользуются таблицей в которой указаны значения твердости в зависимости от диаметра отпечатка. Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение: d=(0,250,5)D, т.е. для разных материалов эти параметры различны. При диаметре индентора 10мм, нагрузке 3000 кгс (29 430 Н) и времени выдержки под нагрузкой 10 с твердость обозначается только цифрами и латинскими буквами например 200НВ. Эти условия приняты для определения твердости сталей и чугунов.  Рис. 3 – Схема определения твёрдости по Бринеллю. Определение ударной вязкости и вязкости разрушения. Испытания на ударную вязкость относятся к динамическим. Для определения ударной вязкости используют образцы с надрезом, который служит концентратором напряжений. Используют U- и V-образные образцы. В зависимости от формы надреза ударная вязкость обозначается KCU или KCV.  Рис.4 – Схема определения ударной вязкости Образец устанавливают на маятниковом копре (рис.4) так, чтобы удар маятника происходил против надреза, раскрывая его. Маятник поднимают на высоту h1,, при падении он разрушает образец, поднимаясь на высоту h2,h1>h2 (так как часть запасенной при подъеме работы тратится на разрушение образца). Таким образом, работа разрушения составит: A mg(h1 h2 ) [кгсм или Дж]. Ее значения считываются со шкалы, установленной на маятниковом копре. Ударная вязкость — это относительная работа разрушения, т.е. работа, отнесенная к F площади образца до разрушения. Таким образом, KCU(KCV) = A/F. Методические указания по порядку выполнения работы и содержанию работы 1. Студент получает задание по изучению влияния углерода для ряда марок сталей, характеризующихся увеличением содержания углерода. Например: Вариант 1: сталь 10, 20, 30, 40, 50, 60, У8, У10, У12. Вариант 2: сталь 08, 15, 25, 35, 45, 55, У7, У9, У13. Вариант 3: сталь Ст 0, Ст 2, Ст4, Ст6, У8, У10, У12. Вариант 4: сталь Ст 1, Ст 3, Ст 5, Ст 6, У7, У9, У10, У13. Вариант 5: сталь 10, 15, 25, 35, 45, 55, У7, У8, У10, У12 и т.д. (всего 8 вариантов). По данным, взятым из ГОСТ (табл. 1, 2 и 3) студент заполняет часть табл.5 по химсоставу и механическим свойствам, подсчитывая и указывая при этом среднее содержание углерода. Таблица 5 Зависимость механических свойств от содержания углерода

Примечания: Для инструментальных сталей У7, …., У13 в нормализованном состоянии приводятся значения В, и твёрдость НВ. Для углеродистых сталей Ст 0, …, Ст 6 в нормализованном состоянии приводятся осреднённые значения В, и ударная вязкость KCU. После заполнения таблицы 4 по стандартным данным студент строит графическую зависимость величины механических свойств углеродистых сталей от среднего содержания углерода. Рекомендуемая сетка для построения графика приведена на рис.5. KCU,Дж/см2   В НВ, МПа , МПа , % 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3  Содержание углерода С% Содержание углерода С%Рис.5. - Сетка построения графика зависимости механических свойств от содержания углерода в стали Зависимость механических свойств отожженных углеродистых сталей от содержания углерода может быть определена экспериментально. На основании проведения механических испытаний получены уравнения регрессии (эмпирические формулы) для расчёта величины механических свойств отожжённых сталей в зависимости от содержания углерода С в процентах. Твёрдость: HB =875+2290C, МПа; Пределпрочностиприрастяжении  300 275 С, еслиС 0,6%  В 1578 C2 2885 C 340, еслиС 0,6% , Относительноеудлинение:=21,4С2-56,6С+39,4, % Ударнаявязкость:KCU=(23,2C2-28C+17.1) 100, Дж/см2. Индекс KCV означает, что испытания на ударную вязкость проводили на образцах с U-образным надрезом. Вычисленные значения HB, В, и KCU заносят в таблицу 6. Таблица 6 Зависимость механических | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||