Государственное автономное профессиональное образовательное учреждение саратовской области саратовский политехникум

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

|

министерство образования саратовской области государственное автономное профессиональное образовательное учреждение саратовской области «саратовский политехникум»

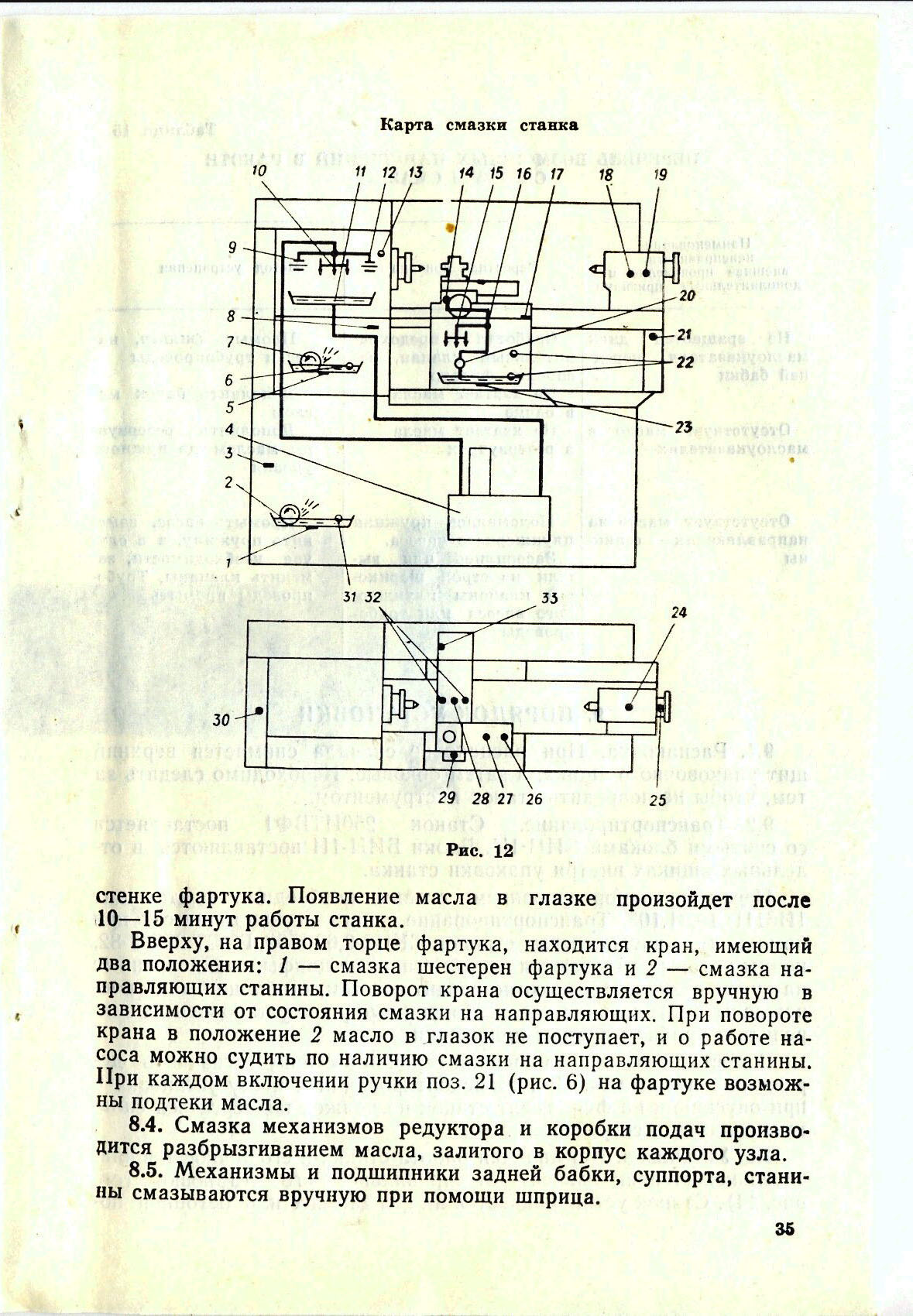

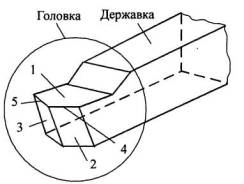

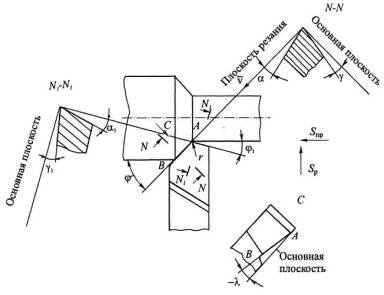

Лабораторно-практические работы по учебной дисциплине "Общие основы технологии металлообработки и работ на металлорежущих станках." по профессии среднего профессионального образования 151902.04 «Токарь-универсал», 2014г Практическая работа №1 заправка маслосистемы станка токарно – винторезного иж-250 1.Цель работы: заправить маслосистемы станка токарно-винторезного соответствующим видом масла 2.Оснащение работы: станок токарно-винторезный ИЖ-250; индустриальные масла И-5,И-20; паспорт станка токарно-винторезного ИЖ-250. 3.Порядок выполнения работы: 3.1 изучите теоретическую часть практической работы 3.2 изучите схему маслосистемы станка 3.3 заправьте маслосистемы станка 3.3 оформите отчёт по практической работе 4.Теоретическая часть. Систематический уход за станком, его регулировка и проверка являются одним из важнейших условий корректной работы механизма. После каждой смены должна проводиться очистка станка, удаление накопившейся стружки, обработка поверхностей составом от коррозии. Для очистки обычно применяются тряпки и ветошь. Рекомендуется смачивать концы хлопчатобумажной ткани в керосине и обрабатывать смоченной ветошью направляющие станины и суппорта. Ещё одно важное правило по уходу – смазка токарного станка, которая позволяет защитить от вибраций и трения рабочие узлы и предотвратить попадание загрязняющих частиц в механизм. Руководством к смазке является схема смазки станка, в которой обозначается, какие узлы нуждаются в обслуживании и как часто их необходимо смазывать. Кроме того, в руководстве приводятся рекомендации по выбору смазки. Для токарных станков обычно используют индустриальное масло и пластичную смазку, которая закладывается в подшипники механизма. К смазке подшипников следует подходить с особой тщательностью. Если в качестве смазочного материала используется пластичная смазка, она закладывается в специальные колпачковые маслёнки. На многих современных станках для смазки подшипника шпинделя и фрикционной муфты используется специальный электронасос. Очень важно, чтобы смазочные материалы не засоряли другие детали механизма и не попадали на приводные ремни. Натяжение ремня должно быть оптимальным, не тугим и не слишком свободным. Правильная регулировка ремня обеспечит нормальные условия для функционирования подшипников и предотвратит проскальзывание ремня. Смазка токарного станка осуществляется двумя способами: индивидуальным и централизованным. Индивидуальная смазка предусматривает наличие нескольких независимых смазочных устройств, расположенных непосредственно вблизи пары трения. Централизованная смазочная система многоточечная, она обслуживает группу узлов и имеет общие средства управления. Подача смазки на большинство узлов станка осуществляется с помощью плунжерных насосов и привода, расположенного на валу. Схема смазки станка обозначает узлы смазки и способ подачи смазочного материала. Так, на токарном станке 1М63 имеется циркуляционная система смазки фартука, коробки скоростей, фитильная система смазки ходового вала, сменных зубчатых колёс, а также отдельная система для подачи смазки на направляющие суппорта и ходовой винт. Неисправности, которые наиболее часто встречаются в системе смазки токарного станка, - перерыв в подаче смазки на направляющие станины и отсутствие смазки в маслоуказателе. Причиной таких поломок обычно является неисправность насоса, либо засоренность фильтра. Схема смазки станка представляет собой упрощённый чертёж механизма станка с обозначением узлов, нуждающихся в смазке, путей подачи и слива масла, а также ключевых частей системы смазки, таких как насосы, маслораспределители, фильтры, резервуар для масла. Принципиальная схема токарного станка для смазки узлов дает возможность четко представлять, какие именно из них нуждаются в смазке, и с какой периодичностью необходимо это делать. Также стоит отметить, что смазка универсального токарного станка обычно осуществляется двумя основными способами: централизованным и индивидуальным. Индивидуальная смазка предполагает использование нескольких независимых смазочных устройств, располагаемых обычно в непосредственной близости от пар трения. При централизованной системе смазки используется многоточечный способ, при помощи его обслуживают сразу группу узлов. Как правило, смазка в станок подается р помощи плунжерного насоса и специального привода.  5.Форма отчета. Практическая работа №1 Цель работы Оснащение работы Маслосистема станка с основными элементами, правила обслуживания. Вывод Контрольные вопросы: 1.назовите узлы станка не требующие смазки 2.как часто необходимо смазывать направляющие станка 3.как часто необходимо проводить проверку уровня масла в коробке скоростей. Практическая работа №2 определение торцевого биения шпинделя станка токарно –винторезного иж-250 1.Цель работы: Определить величину торцевого биения шпинделя токарно-винторезного станка 2.Оснащение работы: станок токарно-винторезный ИЖ-250; паспорт станка токарно-винторезного ИЖ-250; стойка индикаторная. 3.Порядок выполнения работы: 3.1 изучите теоретическую часть практической работы 3.2 настройте стойку индикаторную на определение торцевого биения шпинделя станка. 3.3 проведите измерение величины торцевого биения. 3.3 оформите отчёт по практической работе 4.Теоретическая часть. Паспорт станка является руководством в процессе ремонта и эксплуатации станка, при выборе типа станка для разработки технологического процесса, при назначении режимов обработки, при проектировании оснастки и т. д. Паспорт токарного станка является документом, в котором содержатся основные технические данные и характеристика станка: наибольшие размеры обрабатываемых заготовок; частота вращения шпинделя; подача; наибольшее усилие, допускаемое механизмом подач; мощность электродвигателя главного привода; габаритные размеры и масса станка. В паспорте приводятся основные параметры суппортов, шпинделя, резцовой головки, задней бабки и других сборочных единиц (узлов) станкаВ паспорте описывается комплект приспособлений и принадлежностей, поставляемых заказчику со станком: сменные и запасные зубчатые колеса; инструмент для обслуживания станка; ремни для главного привода и других сборочных единиц; патроны; оправки; люнеты; центры упорные и вращающиеся; шкивы; вспомогательный инструмент и др. В паспорте приводятся результаты испытания токарного станка на соответствие нормам точности и жесткости, которые показывают допускаемые и фактические значения точности перемещения сборочных единиц (узлов) станка, а также точности обработки и качества обработанной поверхности изделия - образца. Новые станки в процессе эксплуатации, а также после ремонта проверяют на геометрическую точность в ненагруженном состоянии, на точность обработанных деталей и на получаемую при этом шероховатость обработанной поверхности. Требования к точности изложены в руководстве по эксплуатации станка. При проверке на точность станка проверяют прямолинейность продольного перемещения суппорта в горизонтальной плоскости; одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости; радиальное биение центрирующей поверхности шпинделя передней бабки под установку патрона; осевое биение шпинделя передней бабки и др. Прямолинейность продольного перемещения суппорта в горизонтальной плоскости проверяют с помощью цилиндрической оправки, закрепленной в центрах передней и задней бабки, и индикатора, установленного на суппорте, рисунок ниже - а). Смещением задней бабки в поперечном направлении добиваются, чтобы показания индикатора на концах оправки были одинаковы или отличались не более чем на 0,02 мм на 1 м хода суппорта.  Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости проверяют при удалении задней бабки от передней на 1/4 наибольшего расстояния между центрами, рисунок выше - б). Проверку выполняют с помощью цилиндрических оправок, вставленных в отверстия шпинделя и пиноли задней бабки, и индикатора, установленного на суппорте. Наибольшее показание индикатора на образующей оправки шпинделя определяют возвратно-поступательным поперечным перемещением суппорта в горизонтальной плоскости относительно линии центров. Не изменяя положения индикатора, таким же способом определяют его показания на образующей оправки задней бабки. Разница в показаниях индикатоpa не должна превышать 0,06 мм у станков для обработки деталей с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия пиноли над осью шпинделя передней бабки. Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон проверяют с помощью индикатора, рисунок выше - в). При этом измерительный стержень индикатора устанавливают перпендикулярно образующей центрирующей шейки шпинделя. Радиальное биение шейки вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой детали 400 мм не должно превышать 0,01 мм. Осевое биение шпинделя передней бабки измеряют с помощью оправки, вставленной в отверстие шпинделя, и индикатора, установленного на станке при вращающемся шпинделе, рисунок ниже - г). Измерительный стержень индикатора с плоским наконечником упирается в шарик, который установлен в центровое отверстие оправки. Осевое биение шпинделя для установки деталей с наибольшим диаметром 400 мм не должно превышать 0,01 мм.  Радиальное биение конического отверстия шпинделя передней бабки проверяют с помощью оправки длиной L=300 мм, вставленной в отверстие шпинделя, и индикатором, установленным в резцедержатель станка при вращающемся шпинделе, рисунок выше - д). Для станков с наибольшим диаметром обрабатываемой детали 400 мм радиальное биение оправки у торца шпинделя (положение 1) не должно превышать 0,01 мм, а на расстоянии L=300 мм от торца шпинделя (положение 2) - 0,02 мм. Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта проверяют с помощью оправки длиной L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным на суппорте станка, рисунок выше - е). Измерение производят по образующей оправки в вертикальной (положение 3) и горизонтальной (положение 4) плоскостях. При этом снимают показания индикатора по двум диаметрально расположенным образующим оправки (при повороте шпинделя на 180 градусов), перемещая суппорт с индикатором от торца шпинделя на расстояние L=300 мм. Затем определяют среднеарифметическое значение отклонений, измеренных по двум образующим (отдельно для горизонтальной и для вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой детали 400 мм допускаемая непараллельность оси шпинделя направлению продольного перемещения суппорта в вертикальной плоскости не должна превышать 0,03 мм (причем непараллельность должна быть направлена только вверх), а в горизонтальной плоскости - 0,012 мм (непараллельность должна быть направлена только в сторону суппорта). 5.Форма отчета. Практическая работа №2 Цель работы Оснащение работы Схема проверки торцевого биения шпинделя. Вывод (соответствие полученных данных паспортным) Контрольные вопросы: 1.назовите цену деления индикатора часового типа. 2.назовите виды проверок геометрической точности токарно-винторезного станка. 3.как часто необходимо проверять точность торцевого биения шпинделя. Лабораторная работа №1 Определение геометрических параметров проходного резца. 1.Цель работы: Определение поверхности и углы проходного резца. 2.Оснащение работы: проходной прямой резец; угломер; справочник молодого токаря. 3.Порядок выполнения работы: 3.1 изучите теоретическую часть практической работы 3.2 определите элементы и углы проходного резца 3.3 оформите отчёт по практической работе 4.Теоретическая часть. Из всех видов токарных резцов наиболее распространенными являются проходные резцы. Они предназначены для точения наружных поверхностей, подрезки торцов, уступов и т.д. Призматическое тело npoходного резца (рис. 1), как и любого другого, состоит из режущей части (головки) и державки. Головка резца содержит переднюю 1, главную заднюю 2 и вспомогательную заднюю 3 поверхности. Пересечения этих поверхностей образуют главную 4 и вспомогательную 5 режущие кромки.  Рис. 1. Конструктивные элементы токарного резца: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка По передней поверхности сходит снимаемая резцом стружка. Главная задняя поверхность обращена к поверхности резания, образуемой главной режущей кромкой, а вспомогательная задняя поверхность – к обработанной поверхности детали. Указанные поверхности и режущие кромки после заточки располагаются под определенными углами относительно двух координатных плоскостей и направления подачи, выбираемыми с учетом кинематики станка. За координатные плоскости (рис. 2) принимают две взаимно перпендикулярные плоскости: 1) плоскость резания, проходящую через главную режущую кромку, и вектор скорости резания, касательный к поверхности резания; 2) основную плоскость, проходящую через эту же кромку и нормаль к вектору скорости резания. Есть другое определение основной плоскости: это плоскость, проходящая через векторы продольной Sпр и радиальной Sр подач; в частном случае может совпадать с основанием резца, и в этом случае возможно измерение углов резца вне станка в его статическом положении.  Рис. 2. Геометрические параметры проходного токарного резца За вектор скорости резания, применительно к резцам, а также ко многим другим инструментам, принимают вектор окружной скорости детали без учета вектора продольной подачи, который во много раз меньше вектора окружной скорости и не оказывает заметного влияния на величину передних и задних углов. Только в отдельных случаях, применительно, например, к сверлам, в точках режущих кромок, прилегающих к оси сверла, это влияние становится существенным. На рис. 2 представлены вид заготовки и резца в плане и геометрические параметры, обязательно указываемые на рабочих чертежах резцов: γ, α, α1, φ, φ1. Ниже даны определения и рекомендации по назначению их величин. Передний и задний углы главной режущей кромки принято измерять в главной секущей плоскости N–N, проходящей нормально к проекции этой кромки на основную плоскость, которая в данном случае совпадает с плоскостью чертежа. Плоскость N–N выбрана в связи с тем, что именно в ней происходит деформация металла при резании. Передний уголγ – это угол между основной плоскостью и плоскостью, касательной к передней поверхности. Величина этого угла оказывает на процесс резания определяющее влияние, так как от него зависят степень деформации металла при переходе в стружку, силовая и тепловая нагрузки на режущий клин, прочность клина и условия отвода тепла из зоны резания. Оптимальное значение переднего угла γ определяется опытным путем в зависимости от физико-механических свойств обрабатываемого и режущего материалов, факторов режима резания (V, S, t) и других условий обработки. Возможные значения угла γ находятся в пределах 0...30°. Для упрочнения режущего клина, особенно изготовленного из хрупких режущих материалов, на передней поверхности затачивают фаску с нулевым или отрицательным передним углом (γф = 0...–5°), шириной f, зависящей от подачи. Задний уголα – это угол между плоскостью резания и плоскостью, касательной к задней поверхности. Фактически это угол зазора, препятствующего трению задней поверхности резца о поверхность резания. Он влияет на интенсивность износа резца и в сочетании с углом γ влияет на прочность режущего клина и условия отвода тепла из зоны резания. Чем меньшую нагрузку испытывает режущий клин и чем он прочнее, тем больше значение угла a, величина которого зависит, таким образом, от сочетания свойств обрабатываемого и режущего материалов, от величины подачи и других условий резания. Например, для резцов из быстрорежущей стали при черновой обработке конструкционных сталей α = 6...8°, для чистовых операций α = 10...12°. |