Разработка мехатронной аддитивной установки для изготовления песчаных и гипсовых литейных форм и исследования путей повышения то. ШАШКОВ_ДИПЛОМ. Государственное бюджетное профессиональное образовательное учреждение московский государственный образовательный комплекс

Скачать 5.42 Mb. Скачать 5.42 Mb.

|

2.5.4. Расчет параметров ГРУ.Расчет ГРУ основан на требованиях к максимальной скорости движения  . Это означает, что существенно, чтобы в худшем случае (при отрицательном суставном моменте) скорость движения была не менее . Это означает, что существенно, чтобы в худшем случае (при отрицательном суставном моменте) скорость движения была не менее  , где , где  – максимальное значение угловой скорости (определено выше). – максимальное значение угловой скорости (определено выше). . .В качестве распределителя используется газораспределительное устройство типа «форсунка». Такое устройство регулирует подачу газа «на выходе». Максимальная скорость стационарного привода определяется соотношением:  . .Из этой зависимости следует:  , ,где  , ,  , ,  коэффициенты, характеризующие ГРУ: коэффициенты, характеризующие ГРУ: - КПД ГРУ на выходе; - КПД ГРУ на выходе; - КПД ГРУ на входе; - КПД ГРУ на входе; - величина, характеризующая соотношение входной и выходной части ГРУ. - величина, характеризующая соотношение входной и выходной части ГРУ.Поскольку в качестве ГРУ используется струйная трубка, то  , , , , . .Предполагается, что температура в источнике такая же  , Это соответствует наихудшим условиям эксплуатации гидропривода , Это соответствует наихудшим условиям эксплуатации гидропривода  . Сумма следует из этих соображений . Сумма следует из этих соображений  , ,  и и  : : ; ; ; ;  , , , , После расчета значений  , ,  , ,  и и  Определяются основные геометрические размеры распределительного щита: Определяются основные геометрические размеры распределительного щита:Диаметр входного окна ТРК определяется из условия  , откуда , откуда  , ,коэффициент расхода  . .Согласно рекомендациям инженерной практики, целесообразно назначить следующие соотношения геометрических размеров струеделителя:  Значение максимального смещения конца балки  , ,и длина сопла  С известным значением  рассчитать значения b и d. рассчитать значения b и d. , , Глава 3. Алгоритм расчёта параметров печатающей головки.

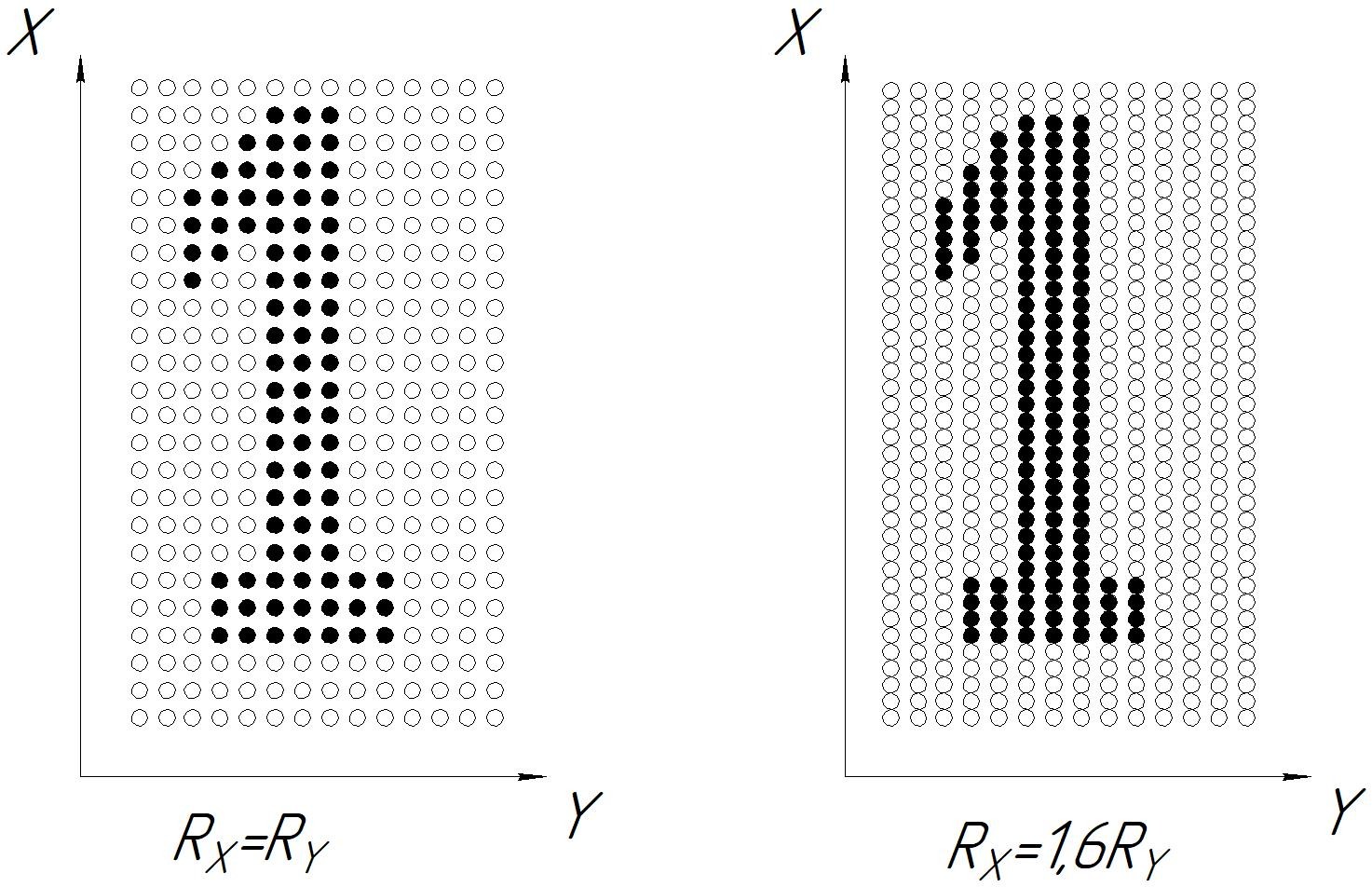

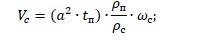

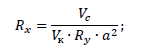

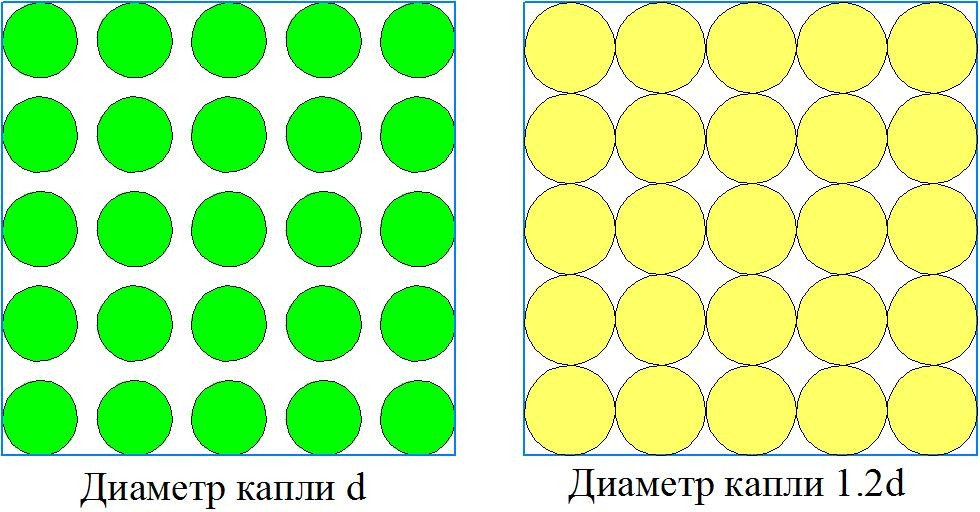

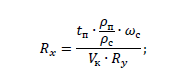

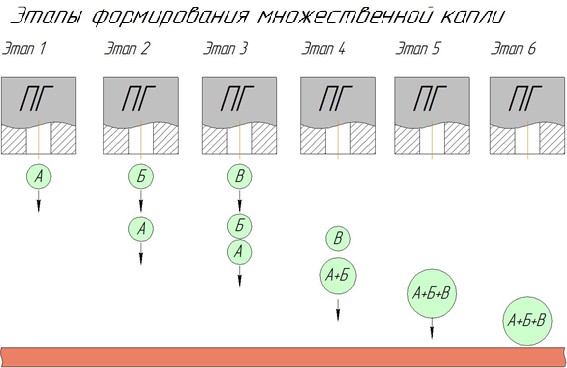

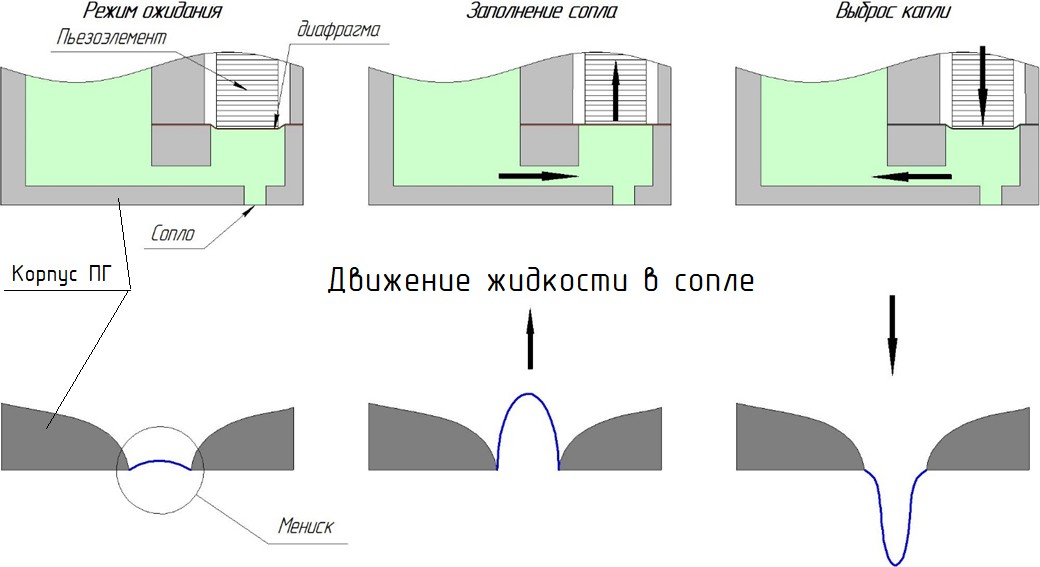

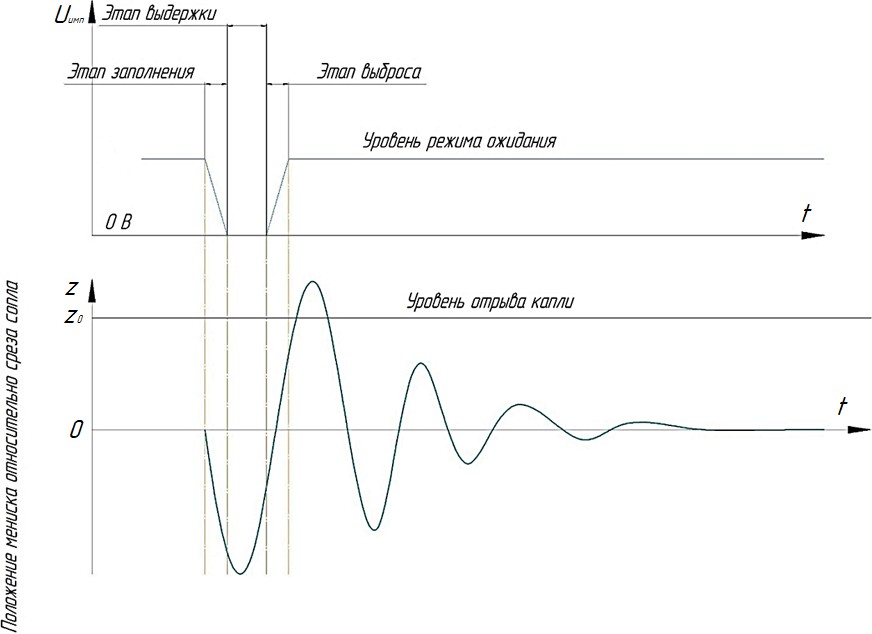

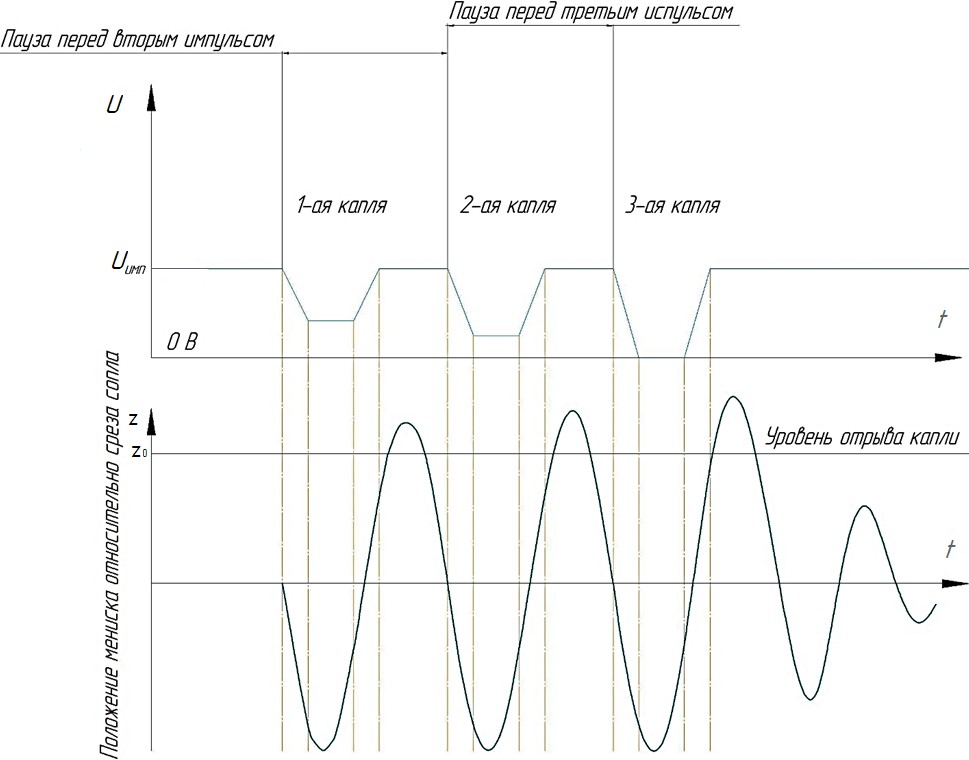

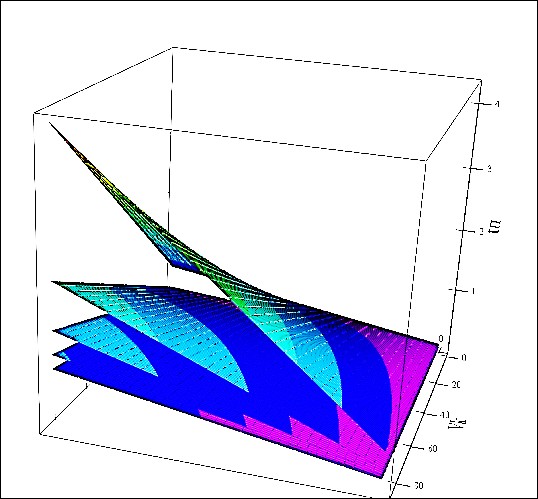

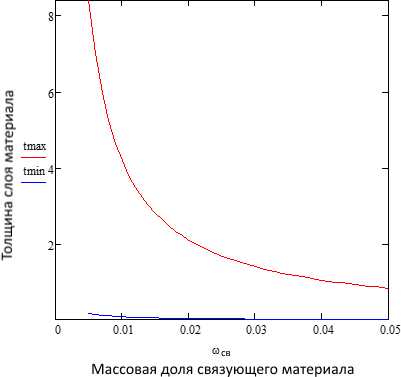

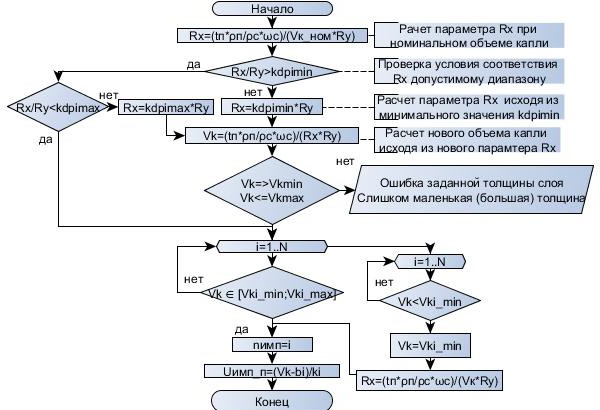

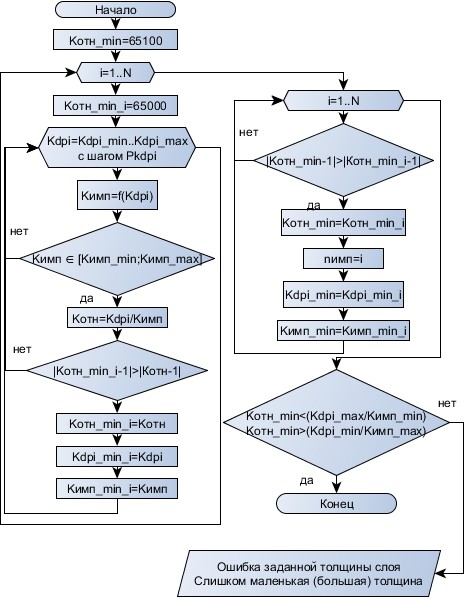

Рассмотрим сначала изменение плотности капель связующего, введенных в слой порошка. Как упоминалось выше, связующее впрыскивается в слой порошка струйным способом с использованием пьезоэлектрической печатающей головки. Общее количество используемого связующего определяется техником в зависимости от требований процесса, окружающей среды, материалов и т. Д. Обычно это количество составляет от 0,5 до 5% от веса порошкового материала. Количество связующего определяется массовой долей 𝜔𝜔c. Задание на печать отправляется в пьезоэлектрическую струйную головку в виде таблицы данных, описывающей геометрию секции, где каждый бит данных может иметь значение 1 или 0, где 1 означает падение, а 0 - нет. Конвертация файла с вырезом, полученным после разделения цифровой модели на слои, осуществляется с помощью специального фирменного программного обеспечения. Для этого в качестве векторной графики используются данные отрывка из макета цифрового продукта. Плотность капель связующего на поверхности слоя может изменяться по осям X и Y. Если печатающая головка расположена по оси Y, мы обозначим плотность точек по этой оси как Ry и предположим, что это не так. Изменяется в соответствии с настройкой dpi (точек на дюйм) печатающих головок. Фактически, можно изменить плотность точек вдоль этой оси, но только на величину, кратную настройке dpi печатающей головки (многопроходная печать), что значительно и неправильно снижает производительность принтера. В данной работе мы принимаем параметр плотности распределения точек по оси Y неизменным и равным параметру печатающей головки. По оси X плотность капель Rx может варьироваться в широком диапазоне, максимальная плотность технически ограничена частотой печатающей головки и скоростью печатающей головки.  Пример различной плотности капель по оси X показан на рисунке 3.1.1. Например, максимальное количество раз, когда капли выбрасываются. 𝑓𝑓𝑚𝑎𝑥 = 20кГц При диапазоне скоростей по оси X 𝜈𝑥 = 100,1000 мм / с плотность составляет 𝑅𝑥 = 200. .20 точек = 5080. .508 dpi. Это технически позволяет регулировать объем вводимого в слой порошка связующего в широком диапазоне. Однако наши исследования показывают, что существенная разница в осях распределения плотности точек вызывает анизотропию свойств получаемых изделий, что, в частности, сказывается на прочностных свойствах при изгибающей нагрузке. .  Рисунок 3.1.1 – Различная плотность капель по оси X В ходе экспериментальных исследований получены результаты исследования анизотропии свойств в зависимости от неравномерности распределения капель по осям. Проведенные исследования позволили определить технологические пределы по разнице плотности распределения точек, разностному коэффициенту плотности распределения точек – 𝑘𝑑=𝑅𝑥/𝑅𝑦 – при размере капли 30пл – 𝑘𝑑= 0,5. .4; – при размере капли 80пл - 𝑘𝑑= 0,3. .5; – при размере капли 200пл - 𝑘𝑑= 0,2. .6. На этих участках коэффициент снижения прочностных свойств по одной из осей не превышает критического значения для песчано-полимерных литейных форм со средним размером частиц 0,1 мм и содержанием связующего 𝜔с = 1%. Полученные данные используются в мехатронной системе для расчета оптимальных параметров печатающей головки. Его можно расширять и дополнять для других материалов и соотношений связующих по мере появления данных исследований. Расчет плотности распределения точек осуществляется следующим образом. Первоначальные начала расчета - это следующие параметры: плотность точек по оси Y: 𝑅𝑦, т/мм; номинальный объем капли: Vk, пл; максимальная частота работы: 𝑓𝑚𝑎𝑥, Гц; коэффициент различия плотности: kdpi; скорость перемещения головки по оси X: 𝜈𝜈𝑥, мм/с; толщина слоя: tn, мм; насыпная плотность порошкового материала: 𝜌п, г/см3; плотность связующего: 𝜌с, г/см3; массовая доля связующего: 𝜔с. Для определения плотности распределения точек по оси X необходимо рассчитать объем смолы для элементарной части слоя. Для расчета возьмем квадратное сечение слоя размером aхb, где a = b = 25,4 мм, для упрощения расчета, так как плотность распределения по оси Y соответствует разрешающей способности печатающей головки, которая выражается в точках. на дюйм, то есть в точках на дюйм. Объем смолы, необходимый для впрыска в слой порошка, рассчитывается по следующей формуле: Массовая доля связующего и толщина слоя по формуле:  Основываясь на том факте, что объем смолы, впрыскиваемой в процессе каплепадения, равен произведению количества капель на объем каждой капли. 𝑉𝑐 = 𝑛т ∙ 𝑉𝑘 и 𝑛т = 𝑅𝑦 ∙ 𝑅𝑥 ∙ 𝑎2. Также можно найти плотность распределения капель по оси X:  Заменяя выражение в формуле, мы получаем выражение для определения плотности распределения капель по оси X:   Рисунок 3.1.2 – Изменение размера капли вносимого связующего материала Вы можете использовать это выражение, чтобы найти плотность капель по оси X. Однако в этом выражении не учитывается коэффициент, ограничивающий разницу в плотности капель по осям XY и Y. Этот коэффициент будет введен позже при создании алгоритма. Расчет параметров. Следующий параметр, который можно использовать для изменения количества связующего в порошковом покрытии, - это объем капли. Все современные печатающие головки позволяют увеличивать объем капель от номинального. Вы можете использовать это выражение, чтобы найти плотность капель по оси X. Однако это выражение не учитывает коэффициент коэффициента, ограничивающий разницу в плотности капель по осям XY и Y. Этот фактор будет введен позже при создании алгоритма. Расчет параметров.  Следующий параметр, который можно использовать для изменения количества связующего в порошковом покрытии, - это объем капли. Все современные печатающие головки позволяют увеличивать объем капель от номинального. Следующий параметр, который можно использовать для изменения количества связующего в порошковом покрытии, - это объем капли. Все современные печатающие головки позволяют увеличивать объем капель от номинального.Рисунок 3.1.3 – Принцип формирования множественной капли  Рисунок 3.1.4 – Принципиальная схема работы печатающей головки Изменение объема капель происходит из-за применения к печатающей головке технологии множественных капель, которая позволяет формировать капли большого размера при выбросе дополнительных капель (рисунок 3.1.3). Для реализации этого метода воспользуемся колебательным движением поверхности жидкости на мениске сопла, вызванным выбросом первой капли (рис. 3.1.4). Процесс заполнения и выброса осуществляется путем подачи напряжения на пьезоэлектрический элемент, деформируемый током. Импульс, приводящий в движение пьезокерамику, имеет форму трапеции (рис. 3.1.5) и соответствует колебаниям мениска.  Рисунок 3.1.5 – Положение мениска и его соответствие управляющему сигналу Уровни напряжения и время для каждого шага зависят от печатающей головки, используемой в технологической установке. Чтобы реализовать возможность нескольких падений, на пьезоэлектрическую керамику необходимо подавать дополнительные трапециевидные сигналы в зависимости от колебательного движения мениска (рисунок 3.1.6). На этом рисунке показана последовательность импульсов для трех капель, но некоторые модели печатающих головок поддерживают до пяти капель.  Рисунок 3.1.6 – Положение мениска и его соответствие управляющему сигналу для множественной капли Увеличение напряжения для заполнения камеры и последующего выброса для каждой капли разное и Vp1 Объем образовавшейся капли складывается из объемов основной капли и других капель. В этом случае необходимость и количество дополнительных капель для каждого слоя в зависимости от его толщины рассчитываются индивидуально.  Номинальный объем капель зависит от модели и производителя печатающей головки. Объем каждой субкапли зависит от напряжения конкретного импульса. Зависимость размера капли от напряжения, приложенного к пьезоэлементу, показана на рисунке 3.1.7.  Объем капли, пл  Рисунок 3.1.7 – Зависимость размера капли от напряжения на пьезоэлементах Рисунок 3.1.7 – Зависимость размера капли от напряжения на пьезоэлементахКак видно из графика для печатающей головки с номинальным размером капли 30 мкл, диапазон объема капли составляет 18-105 мкл. В объеме капли есть только одно место; Невозможно добиться уменьшения объема с 33 до 38 мкл. Следует отметить, что использование нескольких капель снизит максимальную рабочую частоту 𝑓𝑚𝑎𝑥 печатающая головка. Это связано с ограничением продолжительности минимальной паузы между циклами зажигания, которая необходима для гашения процесса колебания мениска после выброса капли (субкапли). Скорость выброса капель, в свою очередь, влияет на максимально достижимую скорость печатающей головки по оси X. Это ограничение не актуально для большинства решений, поскольку существующие частоты напора и распределение точек допускают скорость до 2 м / с. Полученные графики можно аппроксимировать функцией прямой линии 𝑉к𝑚 = 𝑘𝑚𝑈имп + 𝑏𝑚 , значения 𝑘𝑚 и 𝑏𝑚 они индивидуальны для каждого расписания. Для нахождения значений коэффициента воспользуемся методом наименьших квадратов. С большой долей вероятности можно предположить, что для других моделей печатающих головок зависимость падения напряжения от объема также является линейной и описывается функцией, проходящей через наклон 𝑘𝑚 и ординату. В результате разработанная мехатронная система может быть использована для различных печатающих головок. В этом случае параметры 𝑘𝑚, 𝑏𝑚 и 𝑈imp являются входными параметрами, введенными во время настройки системы. Изменяя напряжение питания, можно плавно изменять размер капель, что позволяет регулировать введение связующего в слой порошка с высокой точностью, чтобы удовлетворить требованиям массовой доли связующего. Однако при изменении напряжения, приложенного к пьезоэлектрическим элементам печатающей головки, помимо увеличения объема капли, изменяется и скорость полета капли связующего. Изменение скорости полета капли на постоянном расстоянии от сопла печатающей головки до поверхности слоя порошка вызывает смещение начальной точки геометрии текущего слоя относительно предыдущей. И сохранить видимость дефектов в изделии. Рассмотрим совокупное влияние изменения плотности распределения точек и параметров объема капли на количество вводимого в слой порошка связующего. Количество связующего можно изменить, изменив плотность капель, а также изменив размер самой капли, и их можно использовать вместе для усиления эффекта. Как было сказано выше, изменение плотности распределения капель ограничивается коэффициентом, допустимые значения которого определяются техником для определенных условий процесса, технологических и материальных требований. Изменение размера капель сопровождается изменением количества мелких капель или изменением напряжения, приложенного к пьезоэлементу. В первом случае, как было сказано выше, это снижает рабочую частоту печатающей головки, что не очень важно, во втором случае превышение номинального напряжения сокращает срок службы печатающей головки. Не удалось найти точных данных о зависимости срока службы головки от уровня нагрузки, но можно сделать вывод, что предпочтительный метод увеличения количества связующего - это в основном комбинация изменения плотности распределения точек. и использование многоточечной технологии. Использование изменения напряжения может использоваться для регулировки размера капель или для достижения предельной толщины слоя. На основе указанных выше предельных значений толщины слоя с учетом ограничений производительности для выбранной печатающей головки Xar со следующими параметрами: размеры капель: Vk = 18..105pl Плотность распределения точек по оси Y: Ry=300dpi, Коэффициент разности в плотности распределения точек: 𝑘𝑑𝑚 = 0,5. .4; Насыпная плотность порошка 𝜌п = 1,6г/см3 Плотность связующего 𝜌с = 1,14г/см3; Будут показаны на следующих графиках ниже:  t1 Рисунок 3.1.8 – График изменения толщины слоя от коэффициента 𝑘𝑘𝑑𝑑𝑑𝑑𝑚𝑚 и объема капли Зависимость максимальной и минимальной толщины слоя от массовой доли связующего показана на рисунке 3.1.10.  Рисунок 3.1.9 – Группа графиков изменения толщины слоя от коэффициента 𝑘𝑑𝑚 и объема капли для различных значений 𝜔с. Рисунок 3.1.9 – Группа графиков изменения толщины слоя от коэффициента 𝑘𝑑𝑚 и объема капли для различных значений 𝜔с. Рисунок 3.1.10 – Зависимость максимальной и минимальной толщины слоя от массовой доли связующего Диапазон максимально достижимой толщины для выбранной печатающей головки для различных значений массовой доли связующего c = 0,05% составляет от 0,838 мм до 8,379 мм. Это показывает, что выбранная печатающая головка позволяет реализовать технологические режимы в широком диапазоне. Согласно проведенным исследованиям, технологические ограничения толщины слоя для технологии изготовления литейных форм из песчаных смесей находятся в пределах от 0,15 мм до 1 мм. Нижний предел ограничен гранулометрическим составом используемого порошка (средний размер частиц 0,1 мм), ниже этого значения невозможно получить слой порошка приемлемого качества. Верхний предел ограничен взаимодействием жидкого связующего с порошковым материалом; При превышении определенного значения связующее не склеивает слои между собой. Алгоритм расчета параметров следующий (рисунок 3.1.11). Сначала мы рассчитываем параметр Rx на основе номинального размера капли (поскольку номинальный размер капли - это номинальное напряжение пьезоэлемента, что является предпочтительным режимом работы печатающей головки), затем мы проверяем разницу в распределении точек по топоры. (Коэффициент Kdpi), а в случае неточностей установите параметр Rx на минимально или максимально допустимый.  Рисунок 3.1.11 – Алгоритм определения параметров внесения связующего Затем мы регулируем размер капли на основе нового значения Rx. На следующем этапе убедитесь, что объем капли для выбранной печатающей головки максимальный и минимальный. Если объем капли недействителен, отображается ошибка недопустимой толщины слоя. Параметры печатающей головки для достижения заданного объема капли затем определяются путем определения того, находится ли расчетный объем капли в пределах диапазона для конкретного многоточечного режима. Определив количество капель, мы рассчитываем напряжение, при котором может быть достигнут определенный объем, согласно эмпирической зависимости объема капли от напряжения. Описанный алгоритм позволяет решить задачу определения параметров. Однако это не оптимально, потому что во многих случаях параметр Rx будет находиться в крайних положениях допустимого диапазона. Чтобы избежать этой ситуации, предлагается другой алгоритм, позволяющий оптимизировать значения напряжения питания и плотность распределения точек по оси X относительно номинального значения. Для реализации предложенного механизма был разработан следующий алгоритм (рисунок 3.1.12).Затем мы регулируем размер капли на основе нового значения Rx. На следующем этапе убедитесь, что объем капли для выбранной печатающей головки максимальный и минимальный. Если объем капли недействителен, отображается ошибка недопустимой толщины слоя. Параметры печатающей головки для достижения заданного объема капли затем определяются путем определения того, находится ли расчетный объем капли в пределах диапазона для конкретного многоточечного режима. Определив количество капель, мы рассчитываем напряжение, при котором может быть достигнут определенный объем, согласно эмпирической зависимости объема капли от напряжения. Описанный алгоритм позволяет решить задачу определения параметров. Однако это не оптимально, потому что во многих случаях параметр Rx будет находиться в крайних положениях допустимого диапазона. Чтобы избежать этой ситуации, предлагается другой алгоритм, позволяющий оптимизировать значения напряжения питания и плотность распределения точек по оси X относительно номинального значения. Для реализации предложенного механизма был разработан следующий алгоритм (рисунок 3.1.12). Затем мы регулируем размер капли на основе нового значения Rx. На следующем этапе убедитесь, что объем капли для выбранной печатающей головки максимальный и минимальный. Если объем капли недопустим, отображается ошибка недопустимой толщины слоя. Параметры печатающей головки, которые достигают заданного объема капли, затем определяются путем определения того, находится ли расчетный объем капли в пределах диапазона для конкретного режима множественной капли. После определения количества капель рассчитывается напряжение для достижения заданного объема в соответствии с эмпирической зависимостью объема капли от напряжения.  Рисунок 3.1.12 – Алгоритм реализации предложенного механизма Рисунок 3.1.12 – Алгоритм реализации предложенного механизмаОписанный алгоритм позволяет решить задачу определения параметров. Однако это не оптимально, потому что во многих случаях параметр Rx находится в крайних положениях допустимого диапазона. Чтобы избежать этой ситуации, предлагается другой алгоритм, позволяющий оптимизировать значения напряжения питания и плотность распределения точек по оси X относительно номинала. Для реализации предложенного механизма был разработан следующий алгоритм (рисунок 3.1.12). Суть алгоритма заключается в следующем: Вводится понятие коэффициента отклонения напряжения питания пьезоэлемента от номинального Kimp (значения которого находятся между Kimp_min и Kimp_max, индивидуально для каждого отпечатка). Используя коэффициент Kdpi, который показывает отклонение Rx от номинального значения и обеспечивает однородность свойств сопротивления по осям, вводим соотношение этих коэффициентов (Krel = Kdpi / Kimp), которое отражает отклонение подключения номинальные параметры. Идеальное значение - 1, с помощью алгоритма можно найти комбинацию параметров, которая дает наименьшее отклонение коэффициента Котна от . |