Разработка мехатронной аддитивной установки для изготовления песчаных и гипсовых литейных форм и исследования путей повышения то. ШАШКОВ_ДИПЛОМ. Государственное бюджетное профессиональное образовательное учреждение московский государственный образовательный комплекс

Скачать 5.42 Mb. Скачать 5.42 Mb.

|

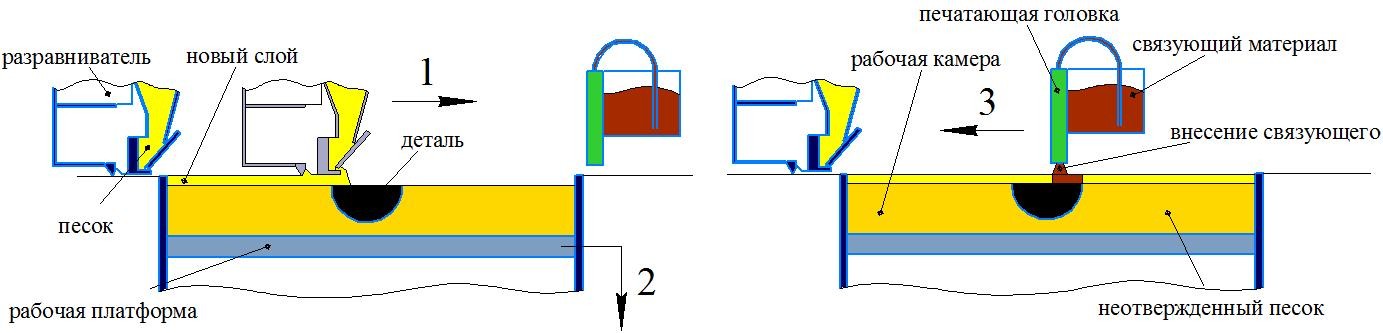

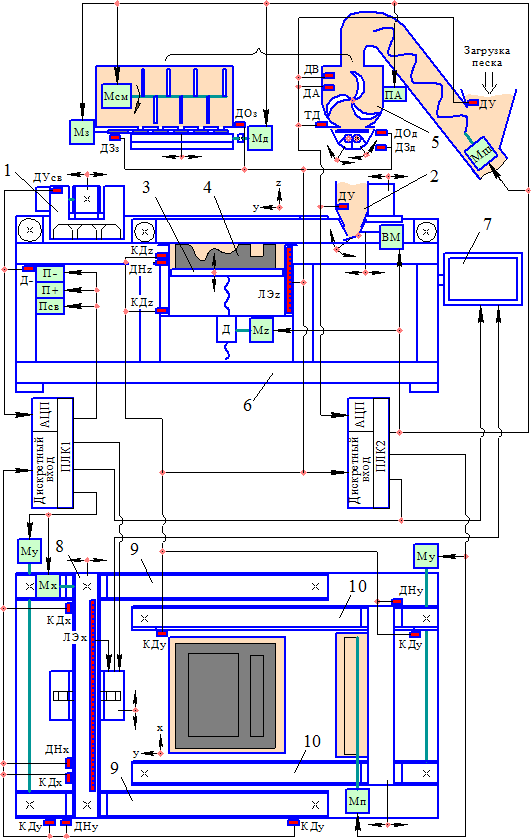

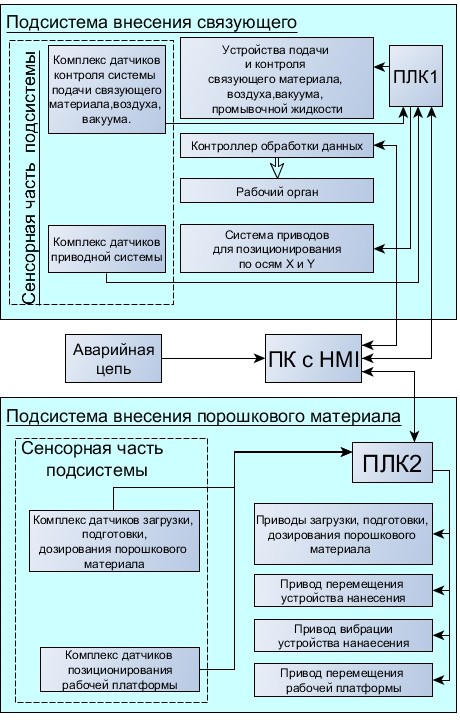

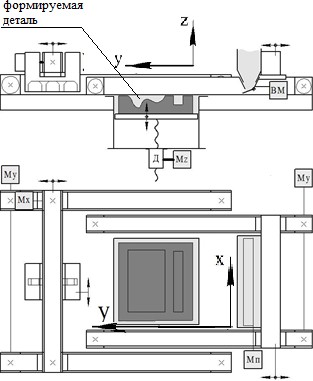

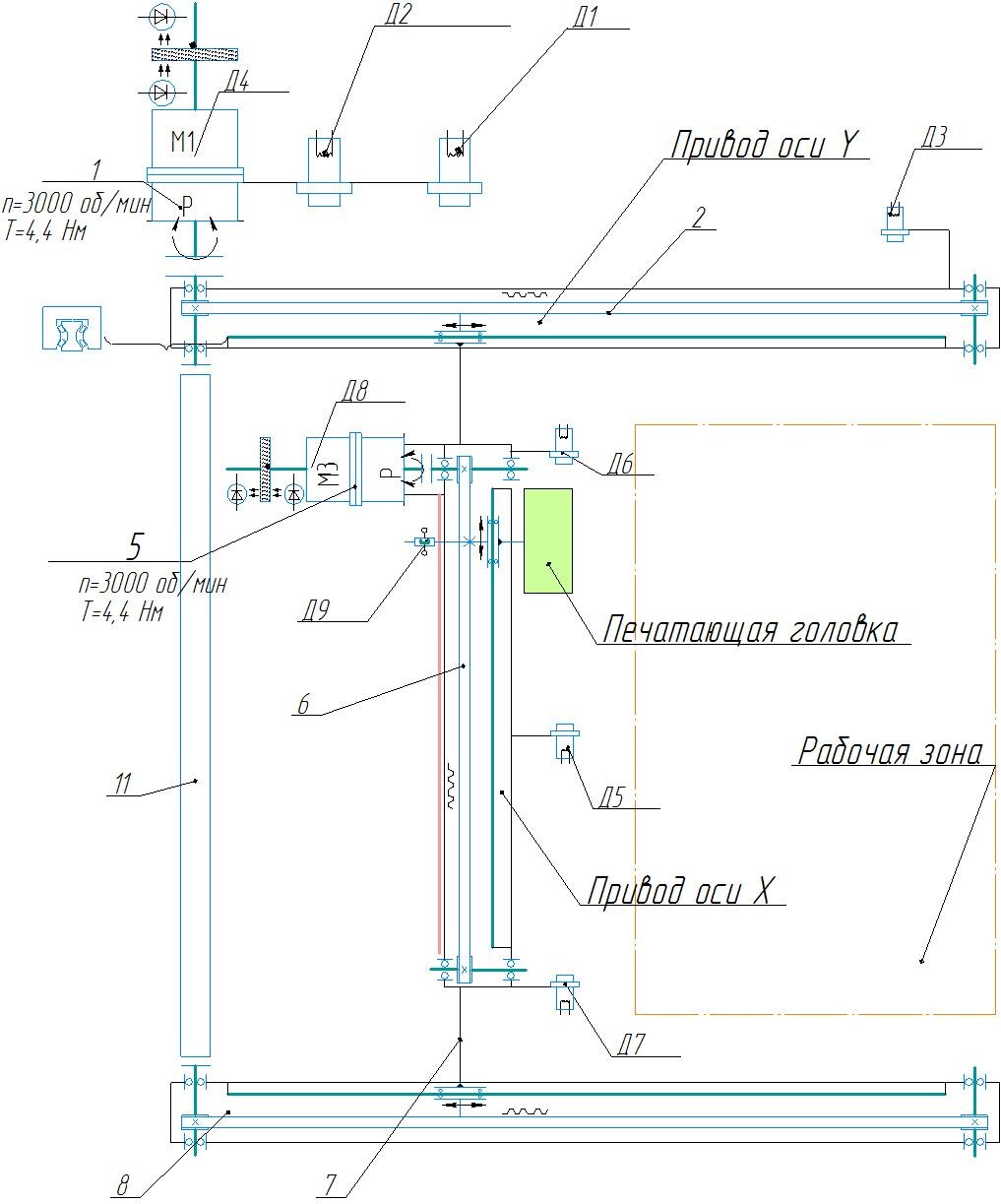

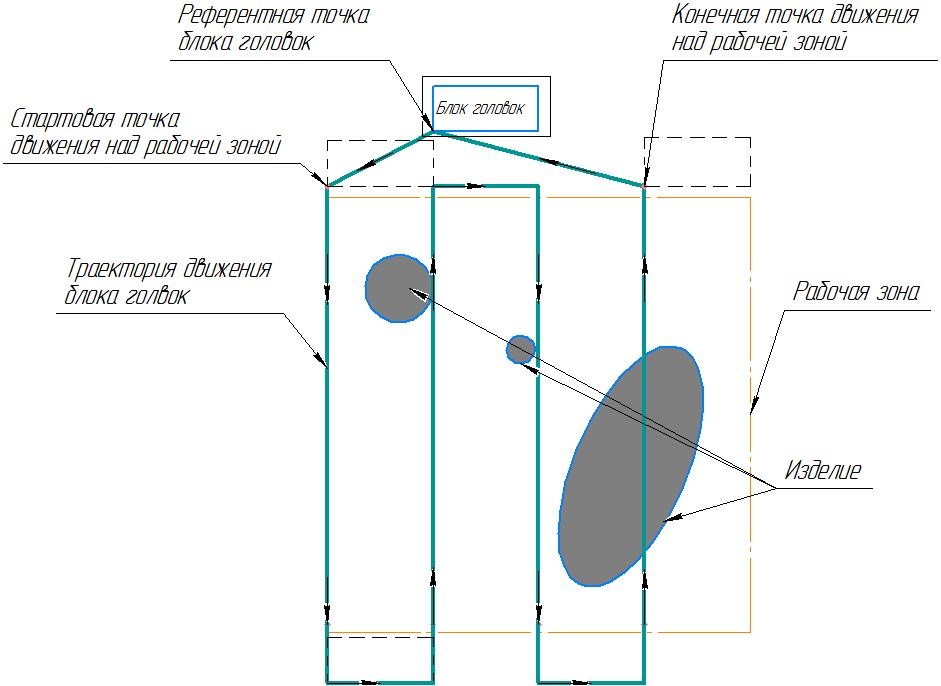

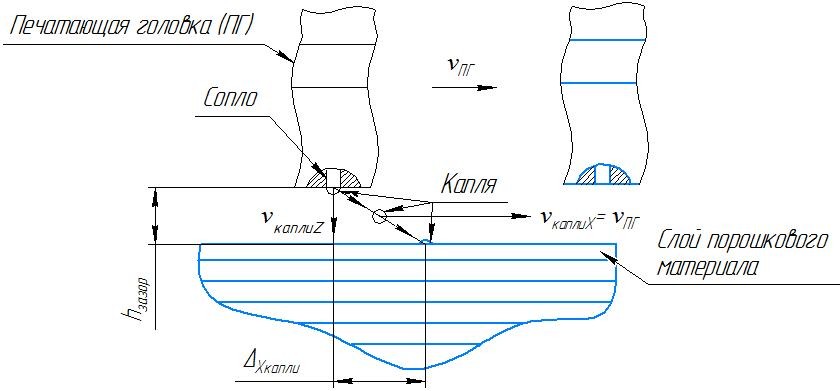

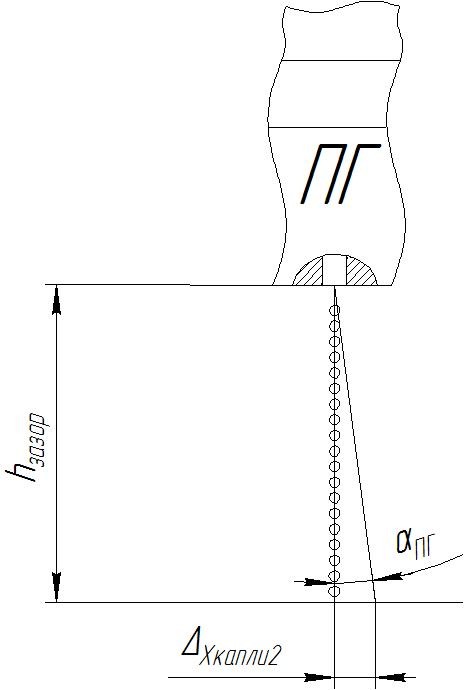

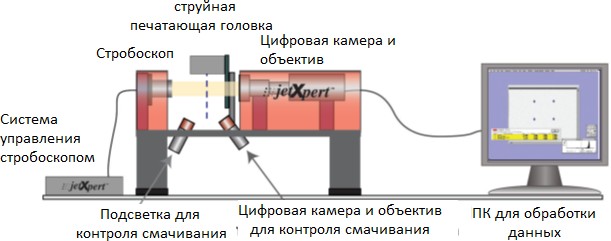

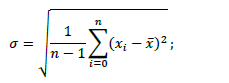

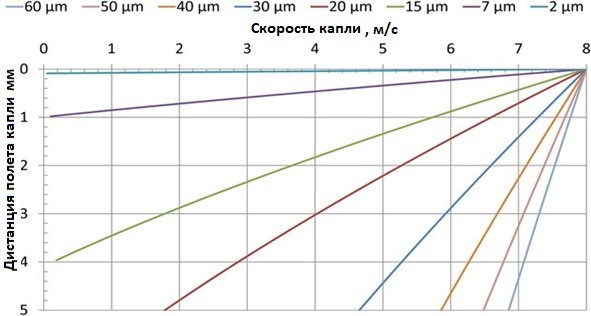

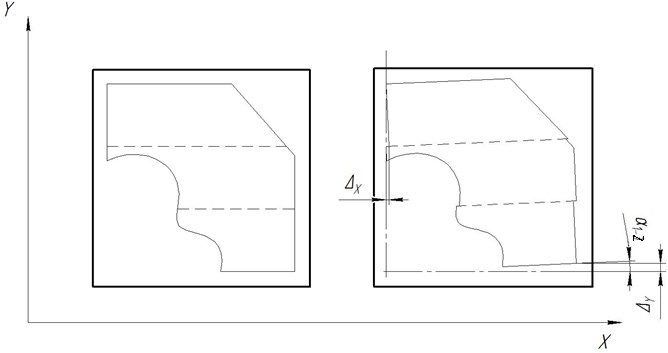

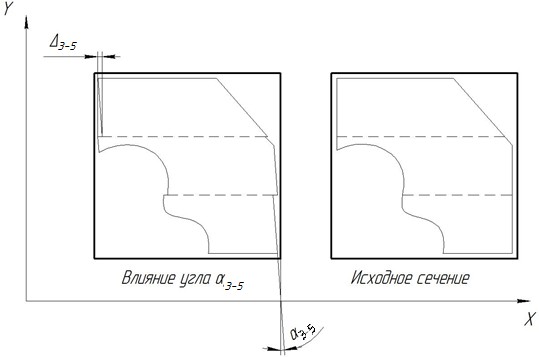

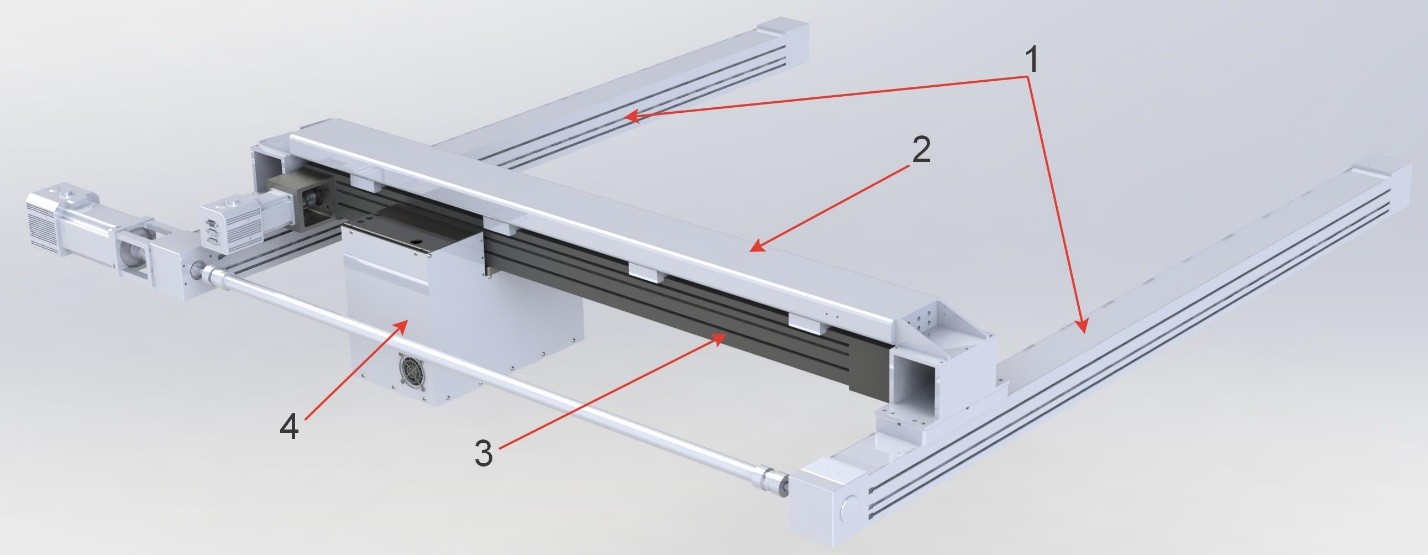

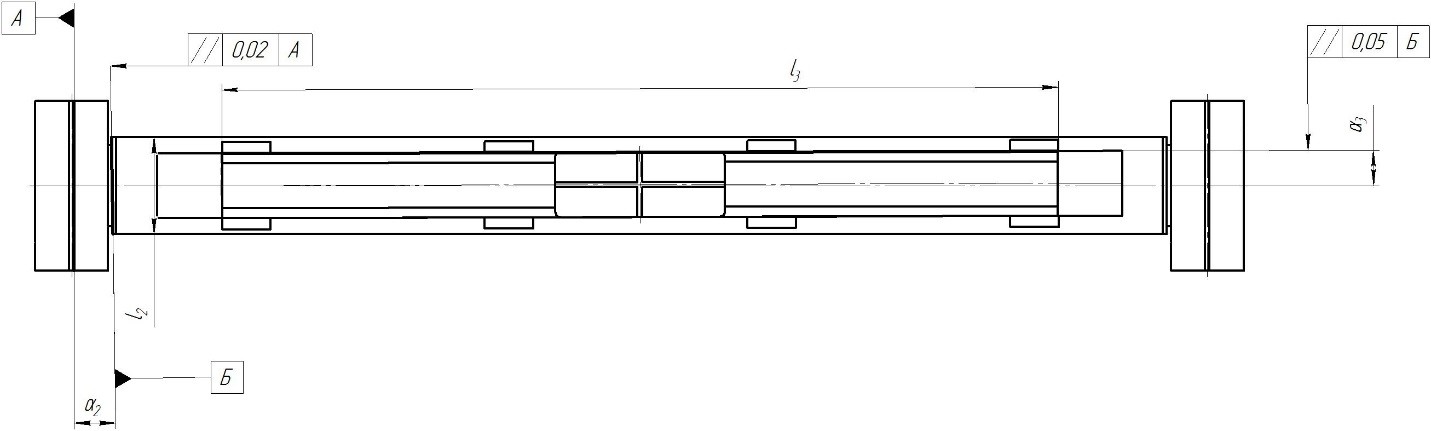

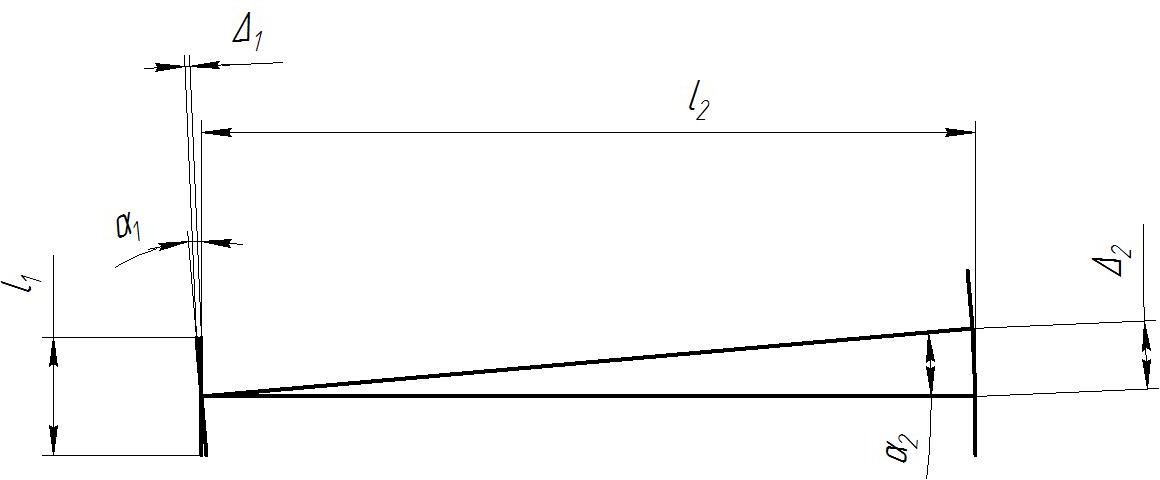

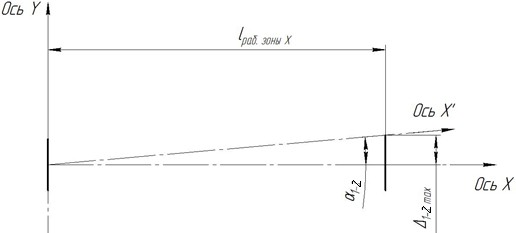

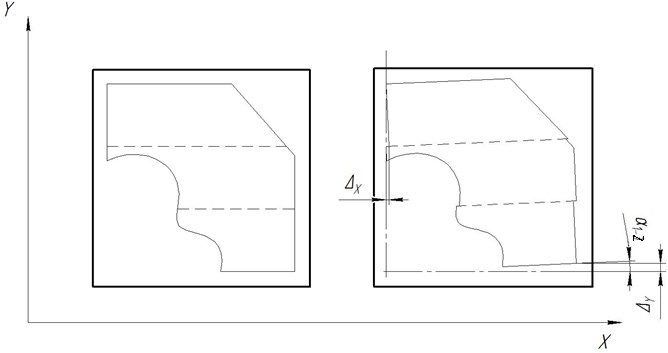

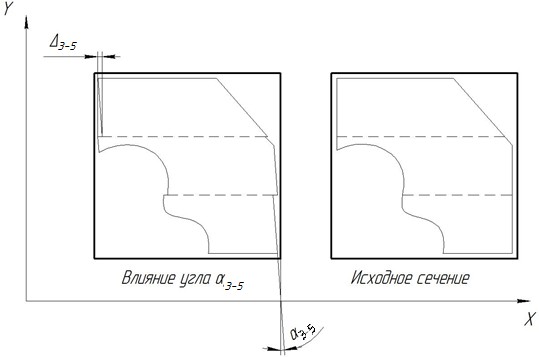

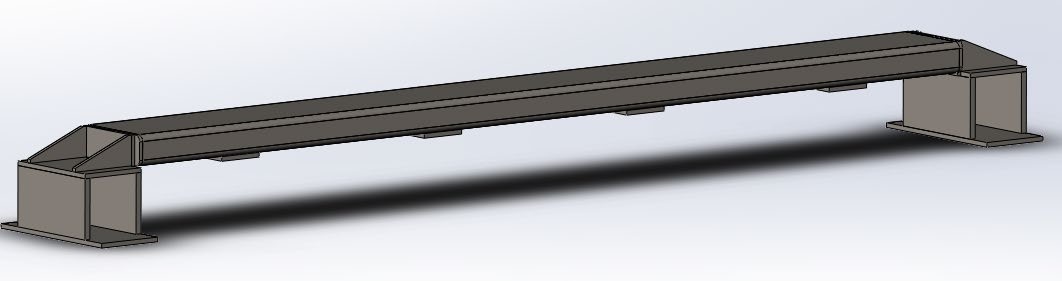

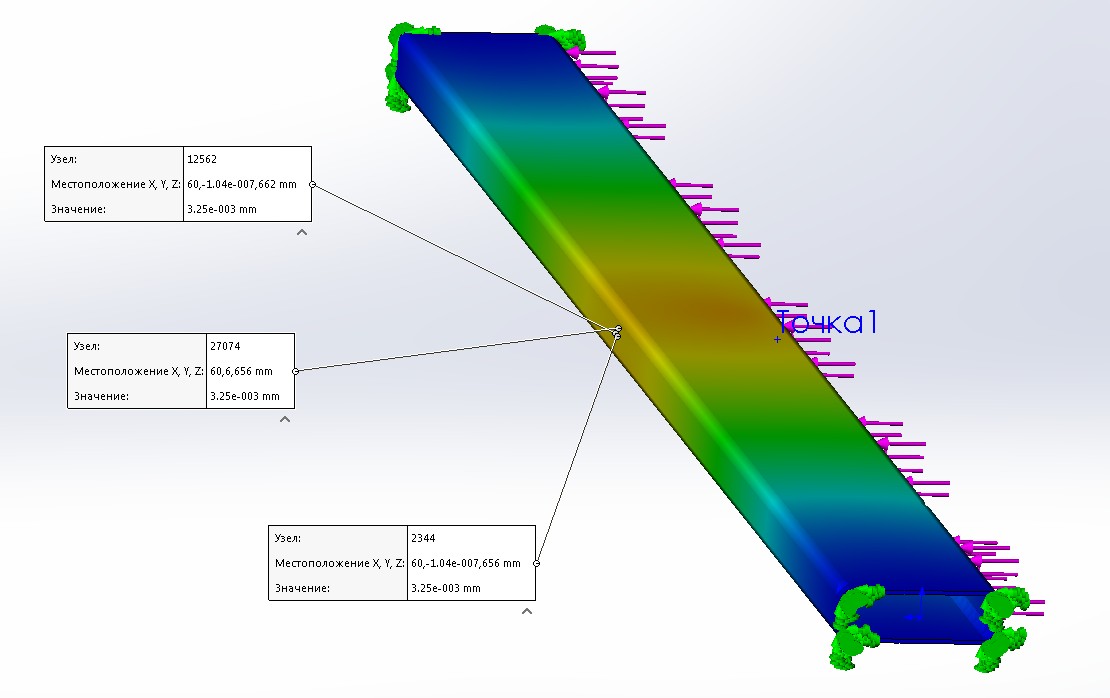

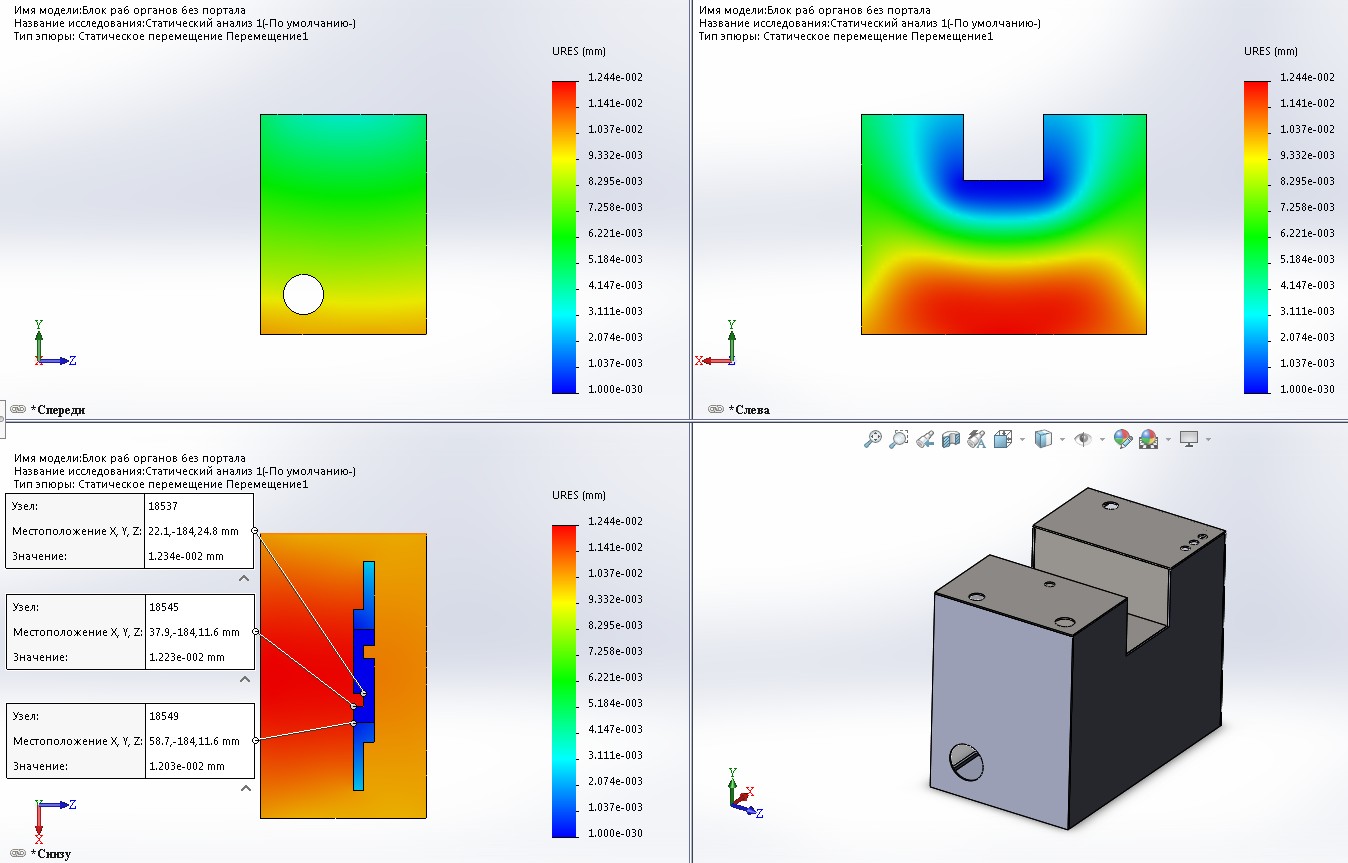

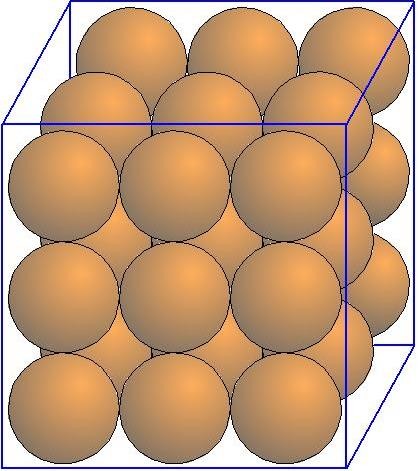

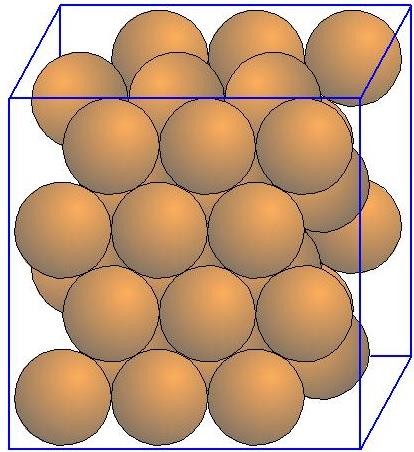

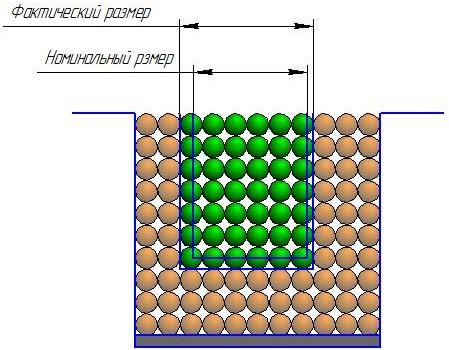

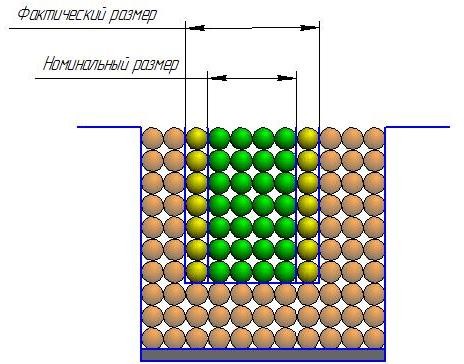

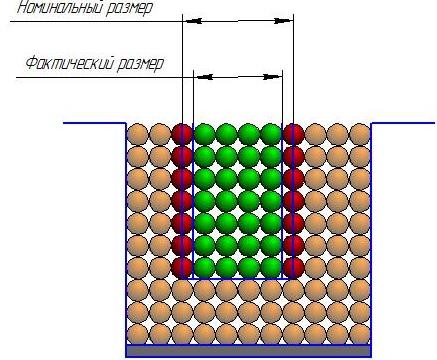

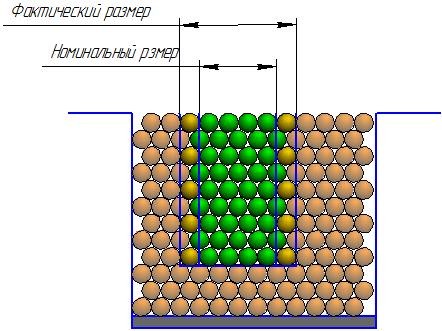

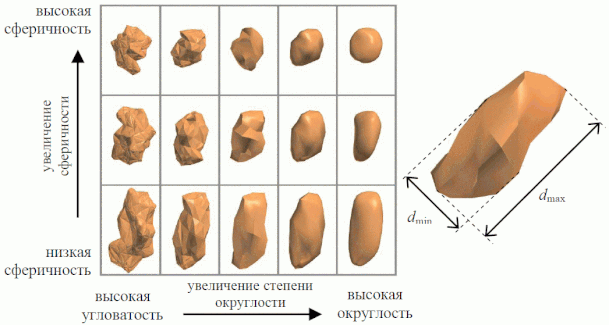

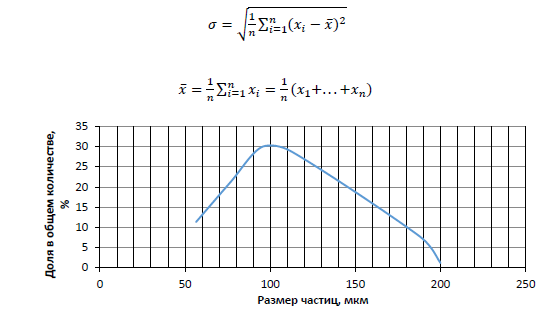

Эти проблемы включают:1. Смешивание слоёв вместе;2. Смещение предыдущего слоя относительно нанесенного слоя;3. Плотность при укладке слоев.Поведение частиц зависит не только от механических свойств материала и геометрической формы отдельных частиц, но также от конструкции устройства для нанесения и выравнивания слоя частиц.Глава 2. Расчёт и проектирование литьевой мехатронной аддитивной установки. Математический анализ.2.1. Разработка мехатронной установки присадок для производства форм для литья в песчаные формы.Для реализации возможности изготовления прецизионных форм с использованием аддитивных технологий автором спроектирована и изготовлена аддитивная мехатронная установка для производства песчано-полимерных форм. Завод аддитивного производства реализует технологический процесс послойного производства в рамках цифровой модели изделия, в которой изделие состоит из слоев кварцевого песка, пропитанного связующим. Блок-схема процесса представлена на рисунке 2.1.1. Процесс состоит из трех этапов: 1) нанесение порошкового материала (кварцевый песок); 2) уменьшить платформу до толщины слоя; 3) Добавьте порошковое покрытие связующего. Технологический процесс полностью автоматизирован на базе разработанного дополнительного мехатронного устройства. Схема конфигурации разработанной автором экспериментальной установки представлена на рисунке 2.1.2. На этом комплексе проведены экспериментальные исследования, алгоритмы и подсистемы, разработанные автором, представлены и описаны в данной работе.  Рисунок 2.1.1 – Технологическая схема процесса изготовления песчано-полимерных форм.  Рисунок 2.1.2 - Принципиальная схема аддитивной мехатронной установки 1 - блок печатающей головки; 2 - устройство для внесения песка; 3 - площадка; 4 - печатная форма для литья; 5 - смеситель; 6 - кровать; 7 - стойка управления; 8 - линейный модуль перемещения головного блока по оси X; 9 - линейные модули перемещения головного блока по оси Y; 10 - линейные модули для перемещения аппликатора песка по оси Y  Рисунок 2.1.3 – Структурная схема системы управления технологическим комплексом. Технологический комплекс условно можно разделить на две подсистемы, которые связаны между собой управляющим компьютером:1. подсистема производства связующего;2. Подсистема порошкового покрытия.Расширенная структурная схема технологического комплекса представлена на рисунке 2.1.3.Общее управление технологическим комплексом осуществляется с помощью персонального компьютера с панелью управления, отображаемой на сенсорном экране. Каждая подсистема управляется собственным промышленным логическим контроллером, к которому подключены приводные системы, датчики обратной связи и другие функциональные устройства. Помимо основного API, подсистема ввода привязки также включает контроллер для обработки данных для печати и отправки на печатающие головки. ПЛК также контролирует движение печатающей головки и другие функции, такие как поддержание уровня вакуума, уровень клея во вспомогательном баке, изменение клапанов и т.д. Связующее добавляется по алгоритмам, обрабатывающим цифровую модель продукта и формирующим управляющие сигналы для рабочего элемента: набор печатающих головок с 300 индивидуально управляемыми соплами, через которые подается связующее. Подсистема порошкового покрытия подготавливает материал, смешивает его с катализатором и загружает в портальный аппликатор в полностью автоматическом режиме на основе данных, полученных от датчиков и алгоритмов, запрограммированных в контроллере. Каждая подсистема по-своему влияет на качество и точность деталей. Необходимо изучить факторы в обеих системах, которые влияют на параметры точности конечного продукта, и определить наиболее важные параметры.2.2. Состав составляющих элементов, влияющих на прецизионные параметры установки мехатронных присадок.В настоящее время производители оборудования для аддитивного производства не дают однозначного ответа на вопрос о точности крепления изделий к оборудованию. Например, VoxelJet предлагает разрешение инструмента (600 точек на дюйм) и точность размещения инструмента (100 мкм), которые можно экстраполировать на возможную точность производимого продукта. Кроме того, точность продуктов можно приблизительно оценить на основе эмпирических данных, полученных с помощью устройства. Однако окончательная точность конечного продукта неизвестна, пока продукт не будет получен. В то же время имеющиеся данные не позволяют прогнозировать возможные отклонения размеров и форм изделий при изменении технологических и материальных режимов. На точность, которой можно добиться при получении товара, влияет множество факторов, которые можно разделить на две группы: 1) технологический. 2) constructively (конструктивно). К технологическим факторам относятся факторы, которые можно проследить до влияния технологических моментов в процессе. Свойства рабочих материалов, взаимодействие материалов, технологические параметры работы и др. К конструктивным факторам относятся: жесткость конструкции, погрешности позиционирования, неточности в основной части работы и т.д. Каждый из факторов по-разному влияет на точность результата. Этот документ определяет ключевые факторы и оценивает их совокупное влияние на конечную точность продуктов. Условно, исходя из деталей работы технологического комплекса, можно разделить разломы по осям X, Y и Z. Положение осей показано на рисунке 2.2.1. Изделие состоит из множества поперечных слоев. Каждый слой состоит из песка, который подается на погрузчик песка при движении песчаной скважины по оси Y, и другого связующего рабочей жидкости, движущегося по оси X. Точность контуров каждого слоя зависит от погрешности система позиционирования работы самой рабочей жидкости и в процессе нанесения очередного слоя. Выясняем все возможные факторы, влияющие на точность формирования контура реза, готового слоя и погрешности формирования толщины слоя.  Рисунок 2.2.1 – Расположение координатных осей в экспериментальной установке. Рисунок 2.2.1 – Расположение координатных осей в экспериментальной установке.По оси X отклонения от линейных размеров изделий могут быть вызваны следующими факторами: Отклонение координаты точки подачи от расчетного значения. (а) вызвано отклонением траектории полета от вертикали; б) вызвано ошибкой вывода пропущенного сигнала; в) вызвано отклонением от скорости выведения капель из сопла; г) из-за уменьшения скорости капель из-за сопротивления воздуха каплям разного размера; д) из-за изменения скорости движения СГ, вызванного изменением плотности распределения точек по оси 2. Неточности из-за неточностей при сборке и изготовлении мобильного устройства. Изменение размеров поперечного сечения зависит от гранулометрического состава порошкового материала. По оси Y отклонения от линейных размеров изделий могут быть вызваны следующими факторами: 1. Отклонения координат точки впрыска капли от расчетного значения из-за ошибки выброса капли из сопла; 2. Отклонение в размерах из-за ошибок сборки и обращения с подвижной конструкцией. 3. Отклонение размеров в зависимости от гранулометрического состава порошкового материала. 4. Погрешности размеров из-за установки порошкового покрытия. По оси Z отклонения от линейных размеров изделий могут быть вызваны следующими факторами: 1. Ошибка положения платформы. 2. Отклонение размеров как функция гранулометрического состава порошкового материала. 3. Отклонение размеров из-за действия устройства компенсации порошка. Помимо точности сжатия каждого слоя отдельно по осям, специфика получения изделий послойным синтезом приводит к отклонениям контура из-за искривленных поверхностей по сравнению с теоретическими. Затем мы смотрим на каждый фактор размера и рассматриваем порядок внесенных ошибок. 2.3. Отклонениекоординаты точки внесения капли связующего материала от расчетногозначения В офисном рабочем пространстве используется набор пьезоэлектрических (PG) струйных печатающих головок с индивидуально управляемыми соплами, которые перемещаются по осям X и Y с помощью 2D-манипулятора. Кинематическая схема подсистемы хранения скоросшивателя приведена на рисунке 2.3.1. Печатающая головка перемещается линейными ленточными модулями (2, 6, 8), которые приводятся в действие сервоприводами (сервоприводы 1, 5) с оптическим энкодером в качестве датчика обратной связи (D4, D8).  Рисунок 2.3.1 – Кинематическая схема подсистемы нанесения связующего материала. Индуктивные датчики (D1, D5) используются для определения основного положения. Концевые датчики D2, D3, D6, D7 контролируют наличие SG в разрешенном диапазоне движения и предотвращают возникновение чрезвычайных ситуаций. Линейный энкодер D9 (управляемый магнитным полем с помощью датчика Холла) используется в качестве часов для выдавливания связующего материала из рабочей среды. Печатающие головки вводят связующее в песчаный слой, чтобы сформировать геометрию одной части модели, которая перемещается по оси X и постепенно по оси Y по всей ширине печатающей головки. Схема движения узла печатающей головки в рабочей зоне представлена на рисунке 2.3.2.  Рисунок 2.3.2 – Схема движения блока рабочего тела по рабочей зоне. Усилитель адгезии расширяется по запросу: капля по запросу, капли выходят из сопла после одного звукового сигнала. Каждая печатающая головка в предлагаемой экспериментальной установке имеет 300 сопел. Печатающие головки перемещаются на постоянное расстояние по рабочей поверхности. После выброса каждая капля движется по направлению движения, а затем падает в слой песка. Схема распределения капель показана на рисунке 2.3.3.  Рисунок 2.3.3 – Схема выброса и смещения капли из ПГ. Факторы, вызывающие отклонение координат точки приложения капли вяжущего от расчетных, по осям различны. Для оси X: а) отклонение траектории дрейфа из-за выброса капель из сопла; б) отклонение координаты точки впрыска, погрешность сигнала выброса капли; в) отклонение скорости истечения капель из сопла; г) отклонение координат точки приложения из-за уменьшения скорости капли по отношению к сопротивлению воздуха для капель разного размера; д) Отклонение координат точки приложения из-за изменения скорости, вызванной изменением плотности распределения точек по оси. Для оси Y только два параметра влияют на координату падения точки: а) отклонение траектории капель, вызванное ошибкой при выпадении из сопла; б) Ошибка позиционирования PG по оси Y Отклонение координат точки удара из-за отклонения траектории движения капли из-за ошибки выброса капли из сопла. Каждая печатающая головка содержит от 100 до 2000 индивидуально управляемых сопел, в зависимости от модели и производителя печатающей головки. Когда печатающие головки отклоняются от оси сопла, из каждого сопла выбрасывается капля (рисунок 2.3.4).  Рисунок 2.3.4 – Схема отклонения падения капли. Размер этого угла зависит от конструкции печатающей головки, на которую наносится клей, а также от самого клея. На стенде Jet Expert было проведено исследование по определению отклонения траектории полета при падении от вертикали с использованием рабочей жидкости на основе фурановой смолы (рис. 2.3.5).  Рисунок 2.3.5 – Стенд для экспериментального исследования процесса выброса капли Эти инструменты используются для изучения образования, отделения и выброса капли рабочей жидкости из печатающих головок. Аналогичные исследования проводятся для разработки новых чернил для полиграфической промышленности, производства новых печатающих головок и их тестирования.  Рисунок 2.3.6 – Схема стенда для экспериментального исследования процесса выброса капли JetExpert. Консоль содержит (схема консоли показана на рисунке 2.3.6). Высокоскоростная основная цифровая камера, стробоскоп, система управления стробоскопом и печатающей головкой, а также цифровая камера и подсветка для контроля смачивания поверхности печатающей головки. Информация с цифровой камеры передается на компьютер с помощью специального программного обеспечения ImageExpert. Выброс капель синхронизируется со вспышкой и записью видео. Изображение передается на ПК, где изображение автоматически обрабатывается и измеряются его параметры. Было проведено исследование выбросов парниковых газов для оценки систематических ошибок при использовании гидравлических жидкостей на основе фурана. В ходе исследований автор сделал 6000 капель рабочей жидкости из 300 форсунок, по 20 ходов из каждой форсунки. Результаты показаны на Рисунке 2.3.7. Стандартное отклонение этого образца рассчитывается по следующей формуле  𝑥𝑖 — i-й элемент выборки; n — объём выборки; 𝑥̅ — Среднее арифметическое для образца (диаметр образца) В результате исследования было обнаружено, что стандартное отклонение пути падения для соответствующей печатающей головки составляет 𝜎 = 3.1 ∙ 10−3 рад.  Колтичество капель  Рисунок 2.3.7 – Схема распределения углов отклонения траекторий падающих капель Рисунок 2.3.7 – Схема распределения углов отклонения траекторий падающих капельОтклонение от вертикали - это случайная ошибка, соответствующая гауссовскому (нормальному) распределению. Отклонение координаты точки подачи от расчетной координаты из-за отклонения траектории спуска прямо пропорционально углу отклонения и зазору между печатающей головкой и поверхностью порошкового материала. Для рассматриваемых систем разница составляет от 0,5 мм до 5 мм и зависит от размера капли, режима работы и скорости капли. Поэтому отклонение ∆ для разных расстояний рассчитывается по следующей формуле: ∆𝛼ПГ= tg 𝛼ПГ ∙ ℎзазор; и может варьироваться от 1,65 микрометра до 16,5 микрометра. В экспериментальной установке, разработанной автором, положение печатающей головки выделено пробелом ℎзазор = 2мм, т.е. ∆𝛼ПГ= 6,6мкм. Это различие можно считать незначительным, так как средний размер частиц порошка составляет 100 мкм. м. Отклонение координаты точки приложения из-за изменения скорости капли от сопротивления воздуха с ошибкой размера капли. Скорость капель от сопла печатающей головки к поверхности порошкового материала непостоянна. Скорость спуска влияет на сопротивление воздуха. В статье представлено графическое изображение уменьшения индикатора сопротивления падению (рисунок 2.3.8). Отображаемая таблица основана на данных, рассчитанных для каждого заказа. Этот график показывает, что уменьшение скорости капель из-за сопротивления воздуха изменяется по мере изменения размера капель во время печати. При этом диаметр капли 60 мкм соответствует мм, 50 мкм, 40 мкм, 30 мкм, объем капли составляет 113 мкм, 65 мкм, 33 мкм, 14 мкл. Для заданных значений размера капель график уменьшения скорости аппроксимируется линией с достаточной точностью. Этот график показывает, что уменьшение скорости капель из-за сопротивления воздуха изменяется по мере изменения размера капель во время печати. В этом случае диаметр капель 60 мкм, 50 мкм, 40 мкм, 30 мкм соответствует объему капли 113 мкм л, 65 мкм л, 33 мкм л, 14 мкл. Для заданных значений размера капель график уменьшения скорости аппроксимируется линией с достаточной точностью. Если при стандартных условиях печати размер капли не меняется под управлением программы от одного слоя к другому и в течение одного слоя, то отклонение скорости капли вызвано только погрешностью объема капли..  Рисунок 2.3.8 – График падения скорости от сопротивления воздуха для капель различного объема со стартовой скоростью 8 м/с Рисунок 2.3.8 – График падения скорости от сопротивления воздуха для капель различного объема со стартовой скоростью 8 м/сОднако на основании исследований, проведенных в кабине Jetexpert (рис. 2.2.6), было показано, что отклонение размера капли от указанного среднего квадрата составляет 𝜎𝑉𝑉k = 0,11 пл. Исходя из рабочих данных, отклонение скорости из-за ошибки падения объема при номинальном объеме 30 мкл составило от 0,3 до 1,5 мкм. Влияние сборки и изготовления установки на точность изготовления изделий и определение способов исправления запрограммированных ошибок. При изготовлении блоков мехатронной системы допустимы отклонения в размерах агрегатов и возможные конструктивные ошибки. При производстве станков и прецизионного оборудования точность отдельных деталей и узлов напрямую влияет на достижимую точность обработки. Однако повышенные требования к точности изготовления или сборки высокоточных инструментов значительно увеличивают стоимость инструментов. В современном машиностроении наблюдается тенденция изготовления станков и оборудования с программным управлением с целью снижения требований к точности изготовления и сборки с последующим определением статических ошибок и их программной компенсацией. В рассматриваемой установке можно выделить две основные ошибки при изготовлении и сборке механизма позиционирования рабочего органа: Отклонение от перпендикулярности оси X от оси Y. Отклонение перпендикулярности линии сопла печатающей головки от оси X. Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя. Отклонение перпендикулярности линии сопла печатающей головки от оси X. Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям геометрии сечения каждого слоя: При изготовлении узлов мехатронной системы допускаются отклонения размеров узлов и возможные ошибки в конструкции. При производстве станков и прецизионного оборудования точность отдельных деталей и узлов напрямую влияет на достижимую точность обработки. Однако повышенные требования к точности изготовления или сборки высокоточных инструментов значительно увеличивают стоимость инструментов. В современном машиностроении наблюдается тенденция изготовления станков и оборудования с программным управлением с целью снижения требований к точности изготовления и сборки с последующим определением статических ошибок и их программной компенсацией. В рассматриваемой установке можно выделить две основные ошибки при изготовлении и сборке механизма позиционирования рабочего органа: Отклонение от перпендикулярности оси X от оси Y Отклонение перпендикулярности линии сопла печатающей головки от оси X. Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя. Отклонение перпендикулярности линии сопла печатающей головки от оси X.  Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя. Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя.Рисунок 2.3.9. – Погрешность геометрии сечения, вызванная отклонением от перпендикулярности оси Х от оси Y  Рисунок 2.3.10 – Ошибка геометрии сечения, вызванная отклонением от перпендикулярности линии сопел печатающей головки относительно оси X.  Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.11.. Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.11..Рисунок 2.3.11 Портал (2) установлен в двух каретках линейных модулей, движущихся по оси Y (1), к которым подключен линейный модуль (3), перемещающий рабочий орган по оси X через эмоциональное тело Работа. Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.13. Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.13. Портал (2) установлен на двух шасси линейных модулей, движущихся по оси Y (1), к которым подключен линейный модуль (3), соединяющий рабочее тело с эмоциональным телом по оси X работы. Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. На рисунке 2.3.13 представлена схема механизма передвижения рабочих органов. На схеме механизма передвижения рабочего органа можно выделить следующие ошибки, влияющие на точность перемещения рабочего органа: ошибка в месте крепления портала к осевым кареткам Y4, угол 𝛼1, ∆каретк𝑌; Ошибка при установке линейного модуля оси X в кронштейн портала 𝛼2, ∆лин.мХ; Ошибка в точке соединения блока рабочего тела на каретке оси X, ∆каретк𝑋; Ошибка в установке опорной плиты по отношению к сборке тележки, ∆баз.плит; Ошибка при установке агрегата на опорную плиту, ∆раб.орг.   Рис. 2.3.12 – Схема углов поворота α1 и α2 Берем допуск прямоугольности ∆лин.мХ= 0,02мм по базовой длине 𝑙2 = 800мм. Используя формулу для вычисления угла, получаем:𝛼2 = 1,465 ∗ 10−3 °. Влияние углов поворота 1 и 2 (это углы поворота, вызванные: зазорами в каретках кареток модуля оси Y - угол 𝛼1; погрешностью установки оси X линейного модуля в портале основного блока - угол 𝛼2) отклонение перемещения к головкам блока добавляется ось X от перпендикуляра к оси Y под общим углом 𝛼1−2. Влияние общего угла на прогиб зависит от величины смещения по оси X и является наибольшим, когда длина рабочего зона смещена 𝑙раб.зоны Х , Для исследуемой установки это 700 мм. Общий угол 𝛼1−2 = 0,010ᵒ, максимальное смещение для исследуемой системы ∆1-2Y = 0,251 мм, ∆1-2X = 0,086 мм. Схема представлена на рисунке 2.3.14.  Расчетный угол 𝛼1-2 искажает геометрию одного слоя и влияет на точность конечного продукта. Угол 𝛼1-2 влияет на вращение каждого ремня, которым блок воздействует на рабочий орган (рисунок 2.3.13). Каждая полоса вращается вокруг начальной точки движения по оси X, в результате чего секция перемещается по осям X и Y. В этом случае смещение X пропорционально ширине печатной ленты, а смещение Y пропорционально X. Y -ось (-21-2Y) намного длиннее оси Y. Смещение оси X составляет (∆1- 2X). Расчетный угол 𝛼1-2 искажает геометрию одного слоя и влияет на точность конечного продукта. Угол 𝛼1-2 влияет на вращение каждого ремня, которым блок воздействует на рабочий орган (рисунок 2.3.13). Каждая полоса вращается вокруг начальной точки движения по оси X, в результате чего секция перемещается по осям X и Y. В этом случае смещение X пропорционально ширине печатной ленты, а смещение Y пропорционально X. Y -ось (-21-2Y) намного длиннее оси Y. Смещение оси X составляет (∆1- 2X). Рисунок 2.3.13 – Схема отклонения оси X движения головного блока от перпендикуляра к оси Y на общий угол 𝛼1−2 Рисунок 2.3.13 – Схема отклонения оси X движения головного блока от перпендикуляра к оси Y на общий угол 𝛼1−2Рисунок 2.3.14 – Поворот сечения на угол 𝛼1−2 Далее рассмотрим вторую группу ошибок. К кронштейну линейного модуля оси X прикреплен блок с рабочей жидкостью, поэтому ошибка при вставке оси X в захват имеет точно такое же значение, как и для оси. Y 𝛼3 = 𝛼1 = 8.185 ∗ 10−3ᵒ. Поворот на угол 𝛼4 происходит относительно ползуна линейного модуля и не зависит от движения по оси X. Углы 𝛼3, 𝛼4, и 𝛼5 не зависят от угла 𝛼1−2 и вообще влияют на вращение рабочего органа - печатающей головки. Полный угол 𝛼3−5 для исследуемой установки составляет 𝛼3−5 = 0,021ᵒ.  Общая угловая ошибка 𝛼3−5 зависит от ширины печати. В исследуемой установке ширина прижимного блока рабочего тела составляет 352 мм, в расчете на высоту вытеснения получаем: ∆3−5𝑋𝑋= 0,129мм. В этом случае из-за вращения линии печатающей головки ширина полосы по оси Y уменьшается, что может привести к разделению полосок из-за необработанного зазора и повреждению изготовленной пластины. Размер оси Y уменьшен ∆3−5𝑌𝑌= 0,012мкм и им можно пренебречь. Общая угловая ошибка 𝛼3−5 зависит от ширины печати. В исследуемой установке ширина прижимного блока рабочего тела составляет 352 мм, в расчете на высоту вытеснения получаем: ∆3−5𝑋𝑋= 0,129мм. В этом случае из-за вращения линии печатающей головки ширина полосы по оси Y уменьшается, что может привести к разделению полосок из-за необработанного зазора и повреждению изготовленной пластины. Размер оси Y уменьшен ∆3−5𝑌𝑌= 0,012мкм и им можно пренебречь.Рисунок 2.3.15 – Влияние угла 𝛼3−5 на геометрию сечения. Влияние погрешности ∆4−6 геометрии поперечного сечения показана на рисунке 2.3.15. Приведенный выше расчет показывает максимально возможную погрешность для дополнительного мехатронного блока с площадью конструкции 700 x 700 мм. Максимальная расчетная погрешность ∆1-2Y = 0,251 мм в 2,5 раза превышает средний размер частиц. Было бы интересно это исправить. Исследование влияния жесткости конструкции модуля головки портала. Во время переходных процессов на конструкцию клапана действуют два типа нагрузок: Нагрузка распределяется за счет собственного веса дверной коробки и линейного модуля, прикрепленного к двери. Загрузите устройство рабочей жидкостью, которая движется по линейному модулю. При создании шаблона портала были сделаны следующие предположения: Структура портала заменена соответствующей панелью. Жесткость эквивалентной балки на изгиб постоянна по всей длине балки. Граничные условия на концах эквивалентной балки - «жесткий зажим»; Машины считаются абсолютно твердыми телами.Для расчета деформации портала мы используем модуль Simulink программного комплекса. SolidWorks выполняет анализ методом конечных элементов (FEA).  Конструкция портала представлена на рис.2.3.16 Конструкция портала представлена на рис.2.3.16Рисунок 2.3.16 – Конструкция портала Для правильного расчета необходимо правильно определить силы, действующие на балку. Как упоминалось выше, на балку действуют только силы инерции, и влияние ускорений структурных частиц (и сил инерции) на их напряженное состояние можно учесть с помощью принципа Даламбера. В случае стержневых конструкций и конструкций с постоянным поперечным сечением эту силу можно представить как равномерно распределенную нагрузку на конструкцию Qin. Сила инерции блока с рабочей жидкостью, действующая на структуру портала, является реальной силой, которая соответствует произведению массы и ускорения блока. Начальные числа начала моделирования: - Эквивалентная длина балки: 𝑙 = 1300 мм; - Ускорение разгона и замедления: 𝑎 = 2 м / с2; - Вес портала: 𝑚порт = 40кг; - Масса блока с рабочим органом: 𝑚b = 20 кг; Представьте себе влияние собственной массы портала как распределенную нагрузку: = 0,0615 Н / мм; и влияние массы блока на тело работы в виде сосредоточенного заряда: 𝐹 = 40 Н. Максимальная деформация держателя возможна при приложении силы инерции блока рабочей жидкости к центру держателя.  Рисунок 2.3.17 – Результат расчета прогиба балки. Максимальное значение компенсации f составляет 3,25 * 10-3 мм. С помощью расчетного программного обеспечения Simulink к трехмерной модели балки были применены нагрузки и граничные условия, и было рассчитано смещение балочной конструкции. Результат расчета показан на рисунке 2.3.19. Чтобы проверить точность расчета программного комплекса, мы проводим расчет луча аналитически. Этот вариант нагружения представляет собой статически неопределенную балку со степенью статической неопределенности n = 2. Найдем перемещение точки портала: 3,0 = 3,038 · 10-3 мм; Разница между результатами расчета МКЭ и аналитического расчета составила 7%. Конечно-элементный анализ достаточно надежен, чтобы его можно было использовать в этих исследованиях. Для исследуемой установки с рабочей поверхностью 700 мм жесткость двери достаточно высока; При проектировании более крупных систем с длиной двери около трех метров необходимо учитывать не только деформации, но и погрешности, вызванные упругими колебаниями.  Рисунок 2.3.18 – Результат расчета блока рабочего органа Исследуем деформацию конструкции блока с рабочим телом под действием сил инерции. Для расчета мы используем программный пакет Simulink. Каждый элемент блочной конструкции воспринимает нагрузку своей массы, которая равномерно распределяется по элементу. Кроме того, опорная плита также воспринимает действие сил инерции прикрепленных к ней элементов: печатающих головок, емкостей с жидким рабочим материалом, электронного управления. Панели, гидравлический контур с рабочим материалом, электромагнитные клапаны. Условия расчета: Машина считается абсолютно жесткой. Граничное условие - жесткая привязка к вагону; Ускорение разгона и замедления: 𝑎 = 2 м / с^2; Основание выполнено из алюминиевого сплава, остальные детали - из конструкционной стали. Максимальное расстояние от материнской платы до места крепления печатающей головки составляет 0,012 мм. 2.4. Математическоемоделированиеструктурыупаковкипесчаногослояпризаданномгранулометрическомсоставе. Важным аспектом исследования блока аддитивной мехатроники является моделирование структуры покрытия песчаного слоя. Эта информация, вместе с дальнейшими исследованиями, определит наиболее многообещающие области для повышения точности установки мехатронных систем. В рамках работ было проведено исследование с формовочным песком, который использовался на испытательном стенде ExOne C-15. В данной работе автор определил большое значение морфологии и гранулометрического состава песка для качества получаемых продуктов. В работе показана возможность обмена и замены формовочного материала с целью улучшения параметров рассматриваемой технологии. Важнейшим параметром при экстракции продуктов любым способом, в том числе с применением аддитивных технологий, является точность, которая зависит от многих параметров, в том числе. Порошковая система. В этом разделе мы рассмотрим влияние структуры упаковки дисперсных частиц порошковых систем при дозировании материала по принципу «плохого оседания» на точность получаемых продуктов на примере аддитивной мехатронной системы. для производства песка в полимерной форме. При предполагаемой укладке добавки на дверь с помощью виброметра наносится порошок (песочная смесь) с последующим выравниванием шпателем. Дверь приводится в движение ременным приводом.   Известно, что в однородных монодисперсных порошковых системах сферических частиц существуют два основных типа упорядоченных структур оболочки дисперсных частиц: кубическая (рисунок 2.4.1) с координационным числом 6 и гексагональная (рисунок 2.4.2). При этом плотность заполнения составляет 52,36% и 74% соответственно. Известно, что в однородных монодисперсных порошковых системах сферических частиц существуют два основных типа упорядоченных структур оболочки дисперсных частиц: кубическая (рисунок 2.4.1) с координационным числом 6 и гексагональная (рисунок 2.4.2). При этом плотность заполнения составляет 52,36% и 74% соответственно.Рисунок 2.4.1 – Кубическая упаковка Рисунок 2.4.2 - Шестиугольная упаковка Для заказанных типов контейнеров отклонение конечного продукта зависит от номинального значения силы сцепления внешнего слоя частиц. На фиг. 2.4.3 показан общий случай формирования реальных размеров кубической оболочечной конструкции. Учтите ограничения: если эффект при производстве продукта достаточно сильный (капиллярный эффект для распыления связующего, термический эффект для SLM и SLS), соседние частицы, которые непосредственно примыкают к номинальному размеру продукта, будут сливаться. Это увеличит фактический размер продукта (рисунок 2.4.4). В этом случае разница составляет + 2dp (dp - диаметр частицы). Вторая возможность осуществляется при недостаточно прочном скреплении внешнего слоя частиц, что входит в номинальный размер изделия. В этом случае наблюдается явление «выхода продукта из строя» (рисунок 2.4.5). Максимальное отклонение размера от номинала менее 2 dh.  Рисунок 2.4.3 - Общий случай деформации в структуре кубической упаковки    Рисунок 2.4.4 - Сильное связывание частиц Рисунок 2.4.5 - Слабое связывание частиц Рисунок 2.4.4 - Сильное связывание частиц Рисунок 2.4.5 - Слабое связывание частицРисунок 2.4.6 - Отклонение с гексагональной структурой упаковки Отклонения размеров изделия от номинальных значений для конструкции шестигранного сопла показаны на рисунке 2.4.6. В случае гексагональной герметизирующей конструкции из-за более плотной структуры и более сильного контакта между частицами (координационное число 12) отклонение от номинального размера происходит только в положительном направлении и составляет от + 1dh до + 2dh. Истинные порошковые системы полидисперсны с различными модальностями; Структура упаковки этих систем неупорядочена (случайна). Плотность упаковки зависит от физических и механических свойств частиц, их формы и их склонности к агломерации. Чем больше форма частиц отличается от сферической формы и имеет большую угловатость, тем менее плотная структура наполнителя. Частицы рассеянных реальных материалов обычно имеют разные геометрические формы, отличные от идеальных геометрических тел. В качестве примера на рис. 2.4.7. показана морфология песчинок.  Рисунок 2.4.7 – Морфология зерен песка Используя инструменты определения веса частицы, результирующую массу можно выразить как массу сферической частицы, которую можно принять во внимание 𝑚сф.ч. = (4)𝜋𝑟3 найдём диаметр сферической частицы (2r - единственный параметр) с той же массой, что и исходная угловая частица. Этот подход известен как теория эквивалентных сфер. При измерении определенных свойств частицы предполагается, что они связаны с эквивалентной сферической частицей, и вычисляется четко определенный параметр (сферический диаметр), который характеризует частицу. Этот пример показывает, что нет необходимости описывать частицу тремя или более числовыми значениями, которые, конечно, более точно характеризуют размер, но являются проблематичными по многим причинам. Заливка кварцевого песка 1К1О101 по ГОСТ 2138-91 считается порошковой системой. Кварцевый песок - это полидисперсная порошковая система. Фактическая плотность частиц кварцевого песка составляет 2650 кг / м3, а насыпная плотность составляет 1400 кг / м3, что означает, что плотность естественных отложений составляет 52,8%. По результатам ситового анализа была построена диаграмма гранулометрического состава (рис. 2.6.8), которая показывает, что кварцевый песок имеет режим, соответствующий размеру частиц 100 микрометров. Используя формулы, были рассчитаны стандартные отклонения (RMSD) и среднее арифметическое, и было обнаружено, что отношение RMS к среднему составило 0,45.  Рисунок 2.4.8 – Дифференциальная диаграмма гранулометрического состава порошка. |