Сбор и транспортировка нефти и газа. Государственное образовательное учреждение высшего профессионального образования тюменский государственный нефтегазовый университет

Скачать 165.5 Kb. Скачать 165.5 Kb.

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ» филиал ТюмГНГУ в г.Лангепасе КОНТРОЛЬНАЯ РАБОТА по дисциплине: ___________________________________ Выполнил _____________________ _____________________ Проверила _____________________ _____________________ Лангепас 2008 1. Нефть и газ в топливном балансе мира. В топливном балансе мира нефть и газ занимают ведущие позиции на сегодняшний день трудно представить себе топливную промышленность без важнейшего сырьевого элемента, коими являются нефть и газ. Нефть известна человечеству с давних времен. Уже за 6000 лет до нашей эры люди использовали нефть для освещения и отопления. Наиболее древние промыслы находились на берегах Евфрата, в Керчи, в китайской провинции Сычуань. Упоминание о нефти встречается во многих древних источниках (например, в Библии упоминаются смоляные ключи в окрестностях Мертвого моря). Первый в мире нефтеперегонный завод был построен в 1745 г. российским предпринимателем Ф. С. Прядуновым на реке Ухте. Завод просуществовал до 1782 г., перерабатывая ежегодно до 2000 пудов нефти. В 1825 г. около г. Моздока крепостные крестьяне братья Дубинины построили нефтеперегонный завод, просуществовавший 25 лет. В 1837 г. нефтеперегонный завод в 15 верстах от Баку построил горный инженер Н. И. Воскобойников. В 1869 г. в Баку существовало уже 2 фотогеновых завода, в 1872 г. - 57, в 1876 г. -146. С первых дней своего возникновения процесс переработки нефти был подчинен получению керосина (фотогена). Однако при этом получалось два побочных продукта. Один из них - более легкая фракция нефти, чем керосин - получил название «бензин» (от искаженного арабского «любензави» - горючее вещество), а другой - густая грязно-черная жидкость, получаемая в остатке и названная «мазутом» (от арабского - отброс). Длительное время оба они считались ненужными продуктами. Однако в 1866 г. А. И. Шпаковский изобрел паровую форсунку, в результате чего мазут начал применяться в топках как топливо. Затем из мазута стали вырабатывать смазочные масла. А в 1890 г. выдающийся русский инженер В. Г. Шухов предложил способ расщепления тяжелых углеводородов мазута с целью получения светлых нефтепродуктов, получивший название «термический крекинг». Около 100 лет бензин оставался опасным и ненужным продуктом. Только изобретение двигателя внутреннего сгорания русским изобретателем Игнатием Костовичем в 1879 г. открыло дорогу его широкому применению. О росте спроса на бензин можно судить по росту количества автомобилей с карбюраторным двигателем, в 1896 г. в мире их было около 4, в 1908 г. - 250 тысяч, а в 1910 г. - 10 миллионов. В настоящее время нефть служит сырьем для производства не только топлив, но также масел, смазок и многих других продуктов: самых различных моющих веществ, спиртов, гербицидов, взрывчатых веществ, медицинских препаратов, серной кислоты, синтетического белка и т.д. Природный газ, как и нефть, также стал известен человеку очень давно. В предгорьях Малого Кавказа за 6000 лет до н.э. горели «вечные огни». Это были случайно воспламенившиеся (от молнии или костра, например) выходы газа на поверхность. Необъяснимым в те времена явлениям, когда над землей, либо над водой казалось бы из ничего возникало пламя, естественно приписывалось божественное происхождение. Еще большее впечатление производили на людей залповые выбросы воспламенившегося газа из грязевых «вулканов». О том, что они собой представляли можно судить по наблюдениям наших дней. Так 15 ноября 1958 года во время «извержения» грязевого вулкане банки Макарова - отмели, находящейся в море на расстоянии около 25 км от Баку, высота первоначально вырвавшегося и воспламенившегося столба газа достигала нескольких километров. В последующем горящее пламя имело высоту около 500 м и диаметр около 120 м. Мощное извержение продолжалось около суток. В конце XVIII в. был изобретен способ получения искусственного газа из каменного угля. Англичанин В. Мэрдок применил полученный газ для освещения собственного дома и машиностроительного завода в Бирмингеме, а затем предложил этот новый ввд топлива для освещения Лондона. Не только обыватели, но даже передовые по своим взглядам современники Мэрдока не смогли пс достоинству оценить данное предложение. «Один сумасшедший, писал, например, известный английский писатель Вальтер Скотт, -предлагает освещать Лондон - чем бы вы думали? Представьте себе -дымом». Тем не менее использование этого «дыма», получившего название «светильного газа», стало быстро распространяться не только в Великобритании, но также во Франции, Бельгии, Германии и других странах. Первый завод по производству светильного газа в России был построен в 1835 году в Петербурге. К концу прошлого века такие заводы были построены почти во всех крупных городах страны. Они давали свет улицам, фабрикам, театрам, жилым домам. В 1914 году в Петербурге было газифицировано 3000 квартир. В конце XIX века в Баку начали использовать в котельных попутный нефтяной газ, добываемый вместе с нефтью. Широкое применение природного газа в России и в мире началось лишь в 50-х годах нашего века. 2. Единая Российская система газоснабжения и её подсистемы. Газовая промышленность относится к молодым и наиболее развивающимся отраслям. С каждым годом доля природного газа в топливном энергетическом балансе страны увеличивается. Природный газ направляется как в различные отрасли промышленности, так и на бытовые нужды. Кроме того, с каждым годом растёт его доля в экспорте. В настоящее время открыто до 700 и эксплуатируется около 200 газовых и газоконденсатных месторождений. По разведанным запасам природного газа наша страна вышла на первое место в мире, составляют они более 22 трлн. м3, прогнозные запасы — более 90 трлн. м3. Наиболее крупные газовые месторождения находятся на севере Тюменской области (в том числе Уренгойское, Ямбургское и др.), начинается разработка газовых и газоконденсатных месторождений в Томской области. Приоритетное развитие газовой промышленности, в частности в сибирском регионе, обуславливает повышенные требования к разработке газовых и газоконденсатных месторождений. Важнейшим аспектом разработки является установление и обоснование технологического режима эксплуатации скважин. Недостаточно обоснованные технологические режимы эксплуатации скважин, приводящие к снижению их дебитов по сравнению с проектными значениями, обуславливают завышение капитальных вложений и эксплуатационных расходов в процессе разработки. С целью сдерживания инфляции и создания условий для роста производства Правительством РФ принимались жесткие меры, направленные на ограничение роста цен и тарифов на продукцию субъектов естественных монополий в ТЭК. Так, оптовые цены на природный газ, реализуемый потребителям Российской Федерации (кроме населения), оставались неизменными в течение трех лет – с октября 1996 г. по ноябрь 1999 г. Тарифы на электроэнергию, отпущенную промышленным потребителям, росли в три раза меньшими темпами, чем инфляция в промышленности. Сохранение стабильно низких цен на газ и тарифов на электроэнергию создали благоприятные условия для роста производства экспортно-ориентированных энергоемких отраслей обрабатывающей промышленности (химия, черная и цветная металлургия) и получение ими дополнительной прибыли, по сути, за счет отраслей ТЭК. Вместе с тем, ориентация на относительно низкие цены на газ и тарифы на электроэнергию не стимулирует энергосбережение и инвестиции в производство энергосберегающего оборудования, а также внедрение новых энергоэкономных технологий во все сферы деятельности. Это ухудшает финансовое состояние и возможности для инвестиций прежде всего в газовой отрасли, не стимулирует увеличение поставок газа на внутренний рынок при растущем опережающими темпами спросе на него как на самое дешевое топливо. Природный газ, самый высококачественный энергоресурс, при действующих регулируемых государством ценах на него оказался самым дешевым энергоносителем в стране, что привело к перекосам цен на взаимозаменяемые виды топлива. В мировой практике цена на уголь, в пересчете на условное топливо, составляет примерно 60% от цены нефти, т.е. эквивалентна цене мазута. В свою очередь, цена на уголь (мазут) составляет примерно 60% от цены природного газа в Европе, 40% от цены сжиженного природного газа в Японии и соответствует цене природного газа в США. В России при рыночной динамике цен на уголь и искусственно замороженных ценах на газ, уголь в расчете на тонну условного топлива во многих регионах стал дороже газа. Дороже газа оказался на внутреннем рынке и мазут (табл.1.). Таблица 1.. Соотношение цен на уголь, природный газ и мазут в России и за рубежом

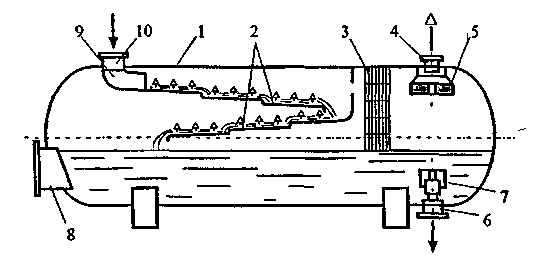

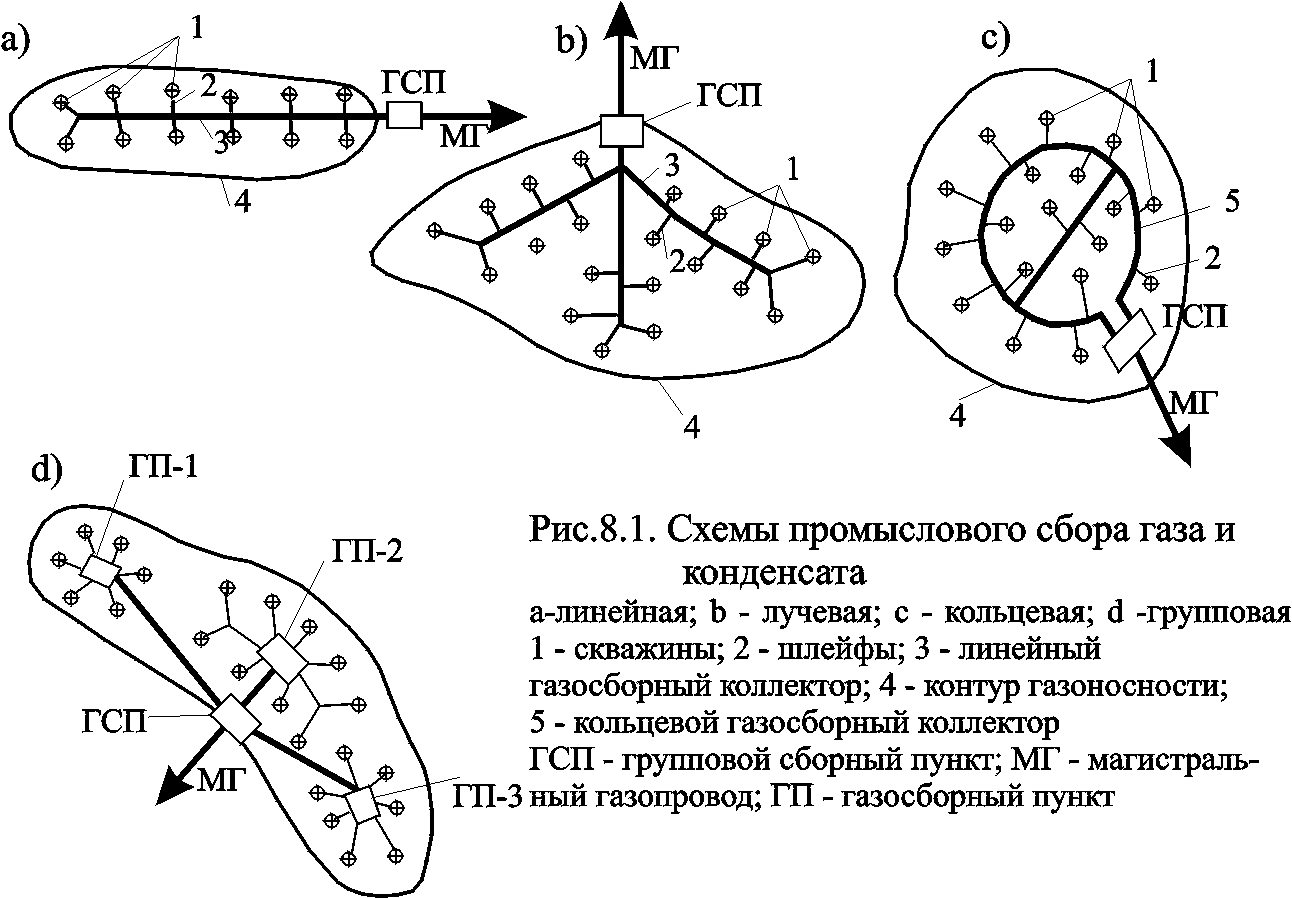

В результате диспропорции в ценах потребность в газе как наиболее дешевом виде топлива искусственно завышается. В результате доля угля в энергобалансе страны неоправданно снижается, что отрицательно влияет и на угольную промышленность, уменьшая спрос на ее продукцию и усугубляя социальные последствия закрытия шахт. Еще быстрее сокращается потребление мазута на электростанциях, также неоправданно замещаемого газом. В итоге удельный вес газа в балансе котельно-печного топлива тепловых электростанций достиг 62%. Средний уровень использования газа для производства электроэнергии в мире – 23%, в России – 52%. Это к вопросу о том, кто топит печи ассигнациями. Необходимо пересмотреть концепцию «газовой паузы», легшей в основу предыдущей Энергетической стратегии России. Политике заниженных цен на газ должен быть положен конец. Низкие цены, с одной стороны, ведут к опережающему росту спроса на газ. С другой стороны, они ведут к запрету на инвестиции в добычу газа. Образуются «инвестиционные ножницы», при которых резкий рост спроса на газ должен быть покрыт адекватным увеличением его добычи при опережающем росте потребностей в инвестициях, необходимых для обеспечения этой добычи. Однако низкие цены на газ лишают газовую отрасль возможностей самофинансирования. Остается единственная возможность – заемное финансирование с внешнего рынка, но оно требует наращивания экспортных поставок газа для погашения валютных кредитов. А это, в свою очередь, сокращает возможности поставок на внутренний рынок для покрытия растущего спроса, еще больше увеличивает дефицит предложения, требует капитальных вложений. Все. Круг замкнулся. Порочный круг, вызванный политикой заниженных цен на газ на внутреннем рынке. Необходимо аккуратно этот круг разомкнуть. Остается крайне острой проблема утилизации нефтяного газа, добыча которого остается убыточной. Его цена регулируется государством и в настоящее время составляет 55 руб./1000 м3 (утверждена в середине 1995 г. и с тех пор ни разу не индексировалась) при том, что средняя себестоимость добычи и подготовки газа составляет по отрасли порядка 300 руб./1000 м3. В результате низкой цены на нефтяной газ, поставляемый на газоперерабатывающие заводы, нефтедобывающие предприятия не заинтересованы в увеличении его поставок на переработку и либо изыскивают другие варианты его использования , с меньшим потребительским эффектом, либо сжигают газ на факелах, нанося вред окружающей среде. В связи с уменьшение объемов добычи нефти и, соответственно, ресурсов нефтяного газа, подлежащего переработке, уменьшился и выпуск товарной продукции на ГПЗ, что привело к уменьшению выработки сырья для нефтехимических производств. Эта проблема также требует кардинального решения. Один из вариантов, требующих всесторонней оценки – либерализация (отмена государственного регулирования) цены на нефтяной газ и продукты его переработки, что позволит увеличить поставки сырья для нефтехимических производств. 3. Экологические проблемы на разных этапах строительства скважин. Применяемая ныне технология строительства скважин вызывает как техногенные нарушения на поверхности земли, так и изменения физико-химических условий на глубине при вскрытии пластов-коллекторов в процессе бурения. Загрязнителями окружающей среды при проходке и оборудовании скважин являются многочисленные химические реагенты, применяемые для приготовления буровых растворов. К настоящему времени не все реагенты, входящие в состав буровых растворов, имеют установленные ПДК и лимитирующие показатели вредности. Существенно загрязняют окружающую среду нефть и нефтепродукты, которые могут поступать на поверхность не только в качестве компонентов буровых растворов, но и при использовании горюче-смазочных материалов, при испытании скважин или в результате аварии. При строительстве буровой загрязнение атмосферы в основном ограничивается выбросами в атмосферу отработанных газов от двигателей транспортных средств. Работа дизельных установок в течение года на одной буровой обеспечивает выброс в атмосферу до 2 т УВ и сажи, более 30 т оксида азота, 8 т оксида углерода, 5 т сернистого ангидрида. Перевод буровых станков на электропривод позволит снизить расход нефтепродуктов, уменьшить загрязнение территории и ликвидировать выбросы в атмосферу продуктов сгорания топлива. В период проходки скважины негативное воздействие на почвенный слой, поверхностные и подземные воды оказывают буровые растворы, расход которых на один объект может достигать 30 м3/сут. Кроме того, при бурении скважин возможно применение нефтепродуктов в объеме до 1 тыс. т в год. В период испытания скважины преобладает углеводородное загрязнение, а на этапе демонтажа буровой происходит загрязнение территории за счет использованных технических материалов и не подлежащего восстановлению оборудования. В состав промывочных жидкостей входит целый ряд химических ингредиентов, которые обладают токсичными свойствами (аммоний, фенолы, цианогруппы, свинец, барий, полиакриламид и пр.). Особенно тяжелые экологические последствия вызывает сброс промывочных жидкостей специального назначения, например, на соляровой основе. Наличие органических реагентов способствует образованию суспензий и коллоидных систем в сточных водах. Источники загрязнения при бурении скважин условно можно разделить на постоянные и временные. (Рисунок 1). К первым относятся фильтрация и утечки жидких отходов бурения из шламовых амбаров. Ко вторым — нарушение герметичности зацементированного заколонного пространства, приводящее к заколонным проявлениям и межпластовым перетокам; поглощение бурового раствора при бурении; выбросы пластового флюида на дневную поверхность; затопление территории буровой паводковыми водами или при таянии снегов и разлив при этом содержимого ША. Общим для второй группы является то, что источники загрязнения носят вероятностный характер, а их последствия трудно предсказуемы.  Рисунок 1. Систематизация источников загрязнения природной среды при бурении скважин 4. Дегазация нефти. Дегазация нефти осуществляется с целью отделения газа от нефти. Аппарат, в котором это происходит называется сепаратором, а сам процесс разделения - сепарацией. Процесс сепарации осуществляется в несколько этапов (ступеней). Чем больше ступеней сепарации, тем больше выход дегазированной нефти из одного и того же количества пластовой жидкости. Однако при этом увеличиваются капиталовложения в сепараторы. В связи с вышесказанным число ступеней сепарации ограничивают двумя-тремя. Сепараторы бывают вертикальные, горизонтальные и гидроциклонные. Вертикальный сепаратор представляет собой вертикально установленный цилиндрический корпус с полусферическими днищами, снабженный патрубками для ввода газожидкостной смеси и вывода жидкой и газовой фаз, предохранительной и регулирующей арматурой, а также специальными устройствами, обеспечивающими разделение жидкости и газа. Вертикальный сепаратор работает следующим образом (Рисунок 2).  Рисунок 2. Вертикальный сепаратор А — основная сепарационная секция; К — осадительная секция; В — секция сбора нефти; Г— секция каплеудаления; 1 — патрубок ввода газожидкостной смеси; 2 — раздаточный коллектор со щелевым выходом; 3 — регулятор давления «до себя» на линии отвода газа; 4 — жалюзийный каплеуловитель; 5 — предохранительный клапан; 6 — наклонные полки; 7 — поплавок; 8 — регулятор уровня на линии отвода нефти; 9 — линия сброса шлама; 10 — перегородки; 11 — уровнемерное стекло; 12 — дренажная труба Газонефтяная смесь под давлением поступает в сепаратор по патрубку 1 в раздаточный коллектор 2 со щелевым выходом. Регулятором давления 3 в сепараторе поддерживается определенное давление, которое меньше начального давления газожидкостной смеси. За счет уменьшения давления из смеси в сепараторе выделяется растворенный газ. Поскольку этот процесс не является мгновенным, время пребывания смеси в сепараторе стремятся увеличить за счет установки наклонных полок 6, по которым она стекает в нижнюю часть аппарата. Выделяющийся газ поднимается вверх. Здесь он проходит через жалюзийный каплеуловитель 4, служащий для отделения капель нефти, и далее направляется в газопровод. Уловленная нефть по дренажной трубе 12 стекает вниз. Контроль за уровнем нефти в нижней части сепаратора осуществляется с помощью регулятора уровня 8 и уровнемерного стекла 11. Шлам (песок, окалина) из аппарата удаляется по трубопроводу 9. Достоинствами вертикальных сепараторов являются относительная простота регулирования уровня жидкости, а также очистки от отложений парафина и механических примесей. Они занимают относительно небольшую площадь, что особенно важно в условиях морских промыслов, где промысловое оборудование монтируется на платформах или эстакадах. Однако вертикальные сепараторы имеют и существенные недостатки: меньшую производительность по сравнению с горизонтальными при одном и том же диаметре аппарата; меньшую эффективность сепарации. Горизонтальный газонефтяной сепаратор (Рисунок 3) состоит из технологической емкости 1, внутри которой расположены две наклонные полки 2, пеногаситель 3, влагоотделитель 5 и устройство 7 для предотвращения образования воронки при дренаже нефти. Технологическая емкость снабжена патрубком 10 для ввода газонефтяной смеси, штуцерами выхода газа 4 и нефти 6 и люк-лазом 8. Наклонные полки выполнены в виде желобов с отбортовкой не менее 150 мм. В месте ввода газонефтяной смеси в сепаратор смонтировано распределительное устройство 9.  Рисунок 3. Горизонтальный газонефтяной сепаратор 1 — технологическая емкость; 2 — наклонные желоба; 3 — пеногаситель; 4 — выход газа, 5 — влагоотделитель; 6 — выход нефти; 7 — устройство для предотвращения образования воронки; 8 — люк-лаз; 9 — распределительное устройство; 10 — ввод продукции Сепаратор работает следующим образом. Газонефтяная смесь через патрубок 10 и распределительное устройство 9 поступает на полки 2 и по ним стекает в нижнюю часть технологической емкости. Стекая по наклонным полкам, нефть освобождается от пузырьков газа. Выделившийся из нефти газ проходит пеногаситель 3, где разрушается пена, и влагоотделитель 5, где очищается от капель нефти, и через штуцер выхода газа 4 отводится из аппарата. Дегазированная нефть накапливается в нижней части технологической емкости и отводится из аппарата через штуцер 6. Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства. Горизонтальный газонефтяной сепаратор гидроциклонного типа (Рисунок 4) состоит из технологической емкости 1 и нескольких одноточных гидроциклонов 2. Конструктивно однотонный циклон представляет собой вертикальный цилиндрический аппарат с тангенциальным вводом газонефтяной смеси, внутри которого расположены направляющий патрубок 3 и секция перетока 4.  Рисунок 4. Горизонтальный газонефтяной сепаратор гидроциклонного типа 1 — емкость; 2 — однотомный гидроциклон; 3 — направляющий патрубок; 4 — секция перетока; 5 —каплеотбойник; 6 — распределительные решетки; 7 — наклонные полки; 8 — регулятор уровня В одноточном гидроциклоне смесь совершает одновременно вращательное движение вокруг направляющего патрубка и нисходящее движение, образуя нисходящий вихрь. Нефть под действием центробежной силы прижимается к стенке циклона, а выделившийся и очищенный от капель жидкости газ движется в центре его. В секции перетока нефть и газ меняют направление движения с вертикального на горизонтальное и поступают раздельно в технологическую емкость. Далее газовый поток проходит каплеотбойник 5, распределительные решетки 6 и выходит из сепаратора. Нефть по наклонным полкам 7 стекает в нижнюю часть емкости. Ее уровень поддерживается с помощью регулятора 8. 5. Регулирование работы МГ (магистральные газопроводы). При газовом режиме эксплуатации залежи давление в ней и в каждой точке на пути двжения газа до промысловой ДКС (дожимная компрессорная станция) уменьшается. При подаче газа в магистральный трубопровод движение газа должно быть постоянным. Регуляторами давления в магистральных трубопроводах служат ДКС. Принцип работы ДКС заключается в следующем: при увеличении поступления газа, степень сжатия газа будет непрерывно увеличиваться до некоторого максимального значения необходимого для дальнейшей передачи газа по магистральому трубопроводу. При снижении давления на входе ДКС будет увеличиватся мощность силового привода для сжатия газа, уменьшатся подача одного компрессора. Таким образом давление на выкиде ДКС будет поддерживаться постоянным. Этому так же способстуют ряд вентелей и дросселей расположенных как на ДКС так и на протяжении всей системы трубопроводов. При разработке газовых или газоконденсатных месторождений с небольшим содержанием углеводородного конденсата и при отсутствии сероводорода в составе пластового газа применяют четыре схемы внутрипромыслового сбора газа: линейную, лучевую, кольцевую и групповую (рис. 5).  Название схемы сбора обусловливается конфигурацией газосборного коллектора. При этих схемах сбора и внутрипромыслового транспорта газа каждая скважина имеет цельную технологическую нитку и комплекс оборудования для очистки газа от механических примесей, жидкостей и предотвращения образования кристаллогидратов углеводородных газов (сепараторы, конденсатосборники, установки для ввода метанола в поток газа и т.д.). Газ из скважин, пройдя прискважинные сооружения по очистке от твердых взвесей и жидкостей, по шлейфам направляется в общий газосборный коллектор, промыслоювый газосборный пункт (ГСП) и магистральный газопровод. Углеводородный конденсат из прискважинных сооружений по самостоятельным трубопроводам, проложенных параллельно газопроводам, направляется на ГСП. Конфигурация газосборного коллектора зависит от формы площади газоносности, числа и размещения добывающих скважин, числа газоносных пластов, состава газа в них, методов промысловой обработки газа и способов замера его объема. Линейный коллектор применяется, как правило, на газовых месторождениях с вытянутой площадью газоносности, лучевая схема - при раздельной эксплуатации газовых пластов с различными начальными давлениями и составом газа, кольцевой коллектор - на больших по размерам площадях газоносности с большим числом скважин и различными потребителями газа. При разработке газоконденсатных месторождений стали применять групповую коллекторную схему сбора, внутрипромыслового транспорта газа и конденсата. В этом случае отделение твердых взвесей от газа, получение углеводородного конденсата, измерение объемов сухого газа и конденсата проводят на газосборном пункте (ГП), который стал называться установкой комплексной подготовки газа - УКПГ, которая размещается, как правило, в центре группы скважин. Газ и конденсат от УКПГ по самостоятельным трубопроводам поступают на промысловый газосборный пункт (ПГСП) или головные сооружения магистрального газопровода (ГС). Число газосборных пунктов па месторождении зависит от размеров газоносной площади и может колебаться в широких пределах — от 2—4 до 25. При большом числе газосборных пунктов число общепромысловых газосборных коллекторов может быть больше одного. В этом случае коллекторы сходятся в виде лучей в одном пункте — на промысловом газосборном пункте (ПГСП) или головных сооружениях. Если поток газа к потребителям распределяется по противоположным направлениям, то число головных сооружений может соответствовать числу направлений. Число скважин, подключаемых к газосборному пункту, достигает иногда 25 и зависит от схемы размещения скважин и от их дебитов. Как правило, это число не превышает 10—12. При промысловом обустройстве возможны две системы сбора газа и конденсата: децентрализованная и централизованная. Если окончательная подготовка газа проводится на газосборных пунктах, система называется децентрализованной. В этом случае газосборный пункт представляет собой комплекс сооружений законченного цикла промысловой обработки газа и углеводородного конденсата, включая вспомогательные объекты. При централизованной системе на газосборных пунктах осуществляются лишь сбор и первичная сепарация газа. Окончательная подготовка его, а также подготовка углеводородного конденсата к дальнейшему транспорту производятся на головных сооружениях. На чисто газовых месторождениях, как правило, применяется централизованная система. Децентрализованную систему используют для высокопродуктивных скважин (1,5—2 млн. м3/сут) или когда транспорт необработанного газа затруднен, образуются гидраты, выпадает конденсат и т. д. На газоконденсатных месторождениях в тех случаях, когда производительность газосборных пунктов составляет 10—15 млн. м3/сут, скважины высокодебитные, а для обработки газа применяют низкотемпературную сепарацию, используют деценрализованную систему сбора газа. Эта система используется также на месторождениях с большими запасами газа, пластовые давления которых обеспечивают длительный срок работы установок НТС. В остальных случаях на газоконденсатных месторождениях целесообразно выбирать централизованную систему сбора и промысловой обработки газа с полным циклом подготовки его к дальнему транспорту на головных сооружениях. 6. Принципы и виды исследования газовых скважин. Задача исследования пластов и скважин заключается в получении исходных данных для подсчета запасов газа, проектирования опытной эксплуатации, разработки, обустройства промысла, установления технологического, гидродинамического и термодинамического режима работы скважин и наземных сооружений, оценки эффективности работ по интенсификации и контролю за разработкой и эксплуатацией путем установления продуктивной характеристики скважин и параметров пласта. Промысловые исследования позволяют определять: геометрические размеры залежей, коллекторские параметры пласта, прочностные характеристики пласта, состав и физико-химические свойства пластовых жидкостей и газов, гидравлические и термодинамические условия работы ствола скважины, фазовые превращения газоконденсатных смесей в пласте, начальные и текущие запасы и т.д. Основным принципом выполняемых исследований является максимальная достоверность полученных данных. В настоящее время так же актуальным является уменьшение стоимости проводимых исследований и уменьшение времени простоя скважины в процессе проведения исследований. Необходимо так же учитывать преимущества комплексного подхода к исследованию скважин. Виды исследований по назначению. По своему назначению исследования газовых скважин делятся на первичные, текущие, комплексные и специальные: Первичные исследования проводятся на всех разведочных и добывающих скважинах и позволяют: определить параметры пласта и его продуктивную характеристику; установить добывные возможности скважины, а также связь между дебитом, забойным и устьевым давлениями и температурой; установить режим эксплуатации скважины с учетом наличия и выноса жидких и твердых частиц в потоке, начальное пластовое давление, степень и качество вскрытия пласта и др. Текущие исследования проводятся на добывающих скважинах в процессе разработки месторождения. Основная цель этих исследований заключается в получении информации, необходимой для анализа и контроля за разработкой. Такие исследования проводятся также до и после проведения в скважинах интенсификационных или ремонтно-профилактических работ. Специальные исследования проводятся для определения отдельных параметров, обусловленных специфическими условиями данного месторождения. К специальным исследованиям относятся: комплексные исследования газоконденсатных скважин с определением, кроме гидродинамических характеристик, изменения соотношения между газовой и жидкой фазами и их состава при различных гидродинамических и термодинамических условиях; исследования по контролю за положением газоводяного контакта, изучения степени коррозии скважинного оборудования, определения степени истощения отдельных пластов в процессе разработки, изучения влияния влаги и разрушения пласта на производительность скважины и др. Комплексные исследования основаны на гидродинамических, геофизических, термодинамических и радиоактивных методах исследования с одновременной автоматизацией всех показаний и в том числе определений физико-химических характеристик газа, воды, агрессивных примесей и конденсата, при различных давлениях и температурах в промысловых условиях. Только при комплексном исследовании можно получить наиболее достоверные данные о пласте, в то время как каждый вид исследования в отдельности позволяет получить лишь отдельные характеристики. Помимо основных параметров полезно измерять межколонные давления и их изменение в зависимости от процесса, проходящего в скважине. Такие исследования позволяют изучить межколонные перетоки газа, герметичность скважины и возможность перетока газа в вышележащие пласты. Весь процесс исследования скважин должен фиксироваться во времени. 7. Транспортировка газа. Железнодорожный транспорт — наиболее распространенный вид транспорта для перевозки грузов. Перевозка жидких нефтяных грузов осуществляется в специальных стальных вагонах-цистернах грузоподъемностью 50, 60 и 120 т, выполненных из листовой стали толщиной 8 ¸ 11 мм. Налив нефтепродуктов в цистерну, как правило, производится сверху, а слив снизу. Цистерны оборудуются смотровыми площадками, внутренними и наружными лестницами, нижними сливными приборами и другими необходимыми устройствами для надежной эксплуатации в пути следования и при сливно-наливных работах. В качестве тары для нефтегрузов применяются металлические, пластмассовые и деревянные бочки и бидоны, фанерные и металлофанерные ящики и барабаны, стеклянные бутылки, хлопчатобумажные и бумажные мешки и др. Достоинства железнодорожного транспорта: - универсальность (перевозка всех видов нефти и нефтепродуктов в любых объемах); - равномерность доставки грузов в течение всего года с более высокой скоростью, чем водным транспортом; - доставка нефтепродуктов в большинство пунктов потребления в связи с наличием разветвленных железнодорожных сетей в густонаселенных промышленных и сельскохозяйственных районах. Недостатки железнодорожного транспорта: - большие капитальные затраты при строительстве новых, ремонте и реконструкции существующих линий; - относительно высокие эксплуатационные затраты; - относительно низкая эффективность использования мощности подвижного состава (цистерны в обратном направлении идут незагруженными); - значительные потери нефти и нефтепродуктов при транспорте и разгрузочно-погрузочных операциях; - необходимость специальных сливно-наливных пунктов и пунктов зачистки вагонов-цистерн. Водный транспорт нефти делится на речной — по внутренним водным путям (рекам, озерам) и морской — по морям и океанам (как по внутренним морям континента, так и между континентами). По рекам и озерам нефть перевозится в баржах (в том числе самоходных) и в речных танкерах — специальных самоходных судах, предназначенных для перевозки нефтегрузов. Морской транспорт нефтегрузов осуществляется морскими танкерами — судами большой грузоподъемности, способными пересекать океаны и моря. Грузоподъемность современных морских супертанкеров достигает миллиона тонн. Нефтеналивные суда характеризуются следующими основными показателями: - водоизмещением — массой воды, вытесняемой груженым судном. Водоизмещение судна при полной осадке равно собственной массе судна и массе полного груза в нем, включая все необходимые для плавания запасы; дедвейтом — массой поднимаемого груза (транспортного и хозяйственного); - грузоподъемностью — массой транспортного груза; - осадкой при полной загрузке; - скоростью при полной загрузке. Сооружаются балктанкеры — комбинированные суда, предназначенные для перевозки нефтей и нефтепродуктов, навалочных грузов и руды. Имеются танкеры класса «река - море» грузоподъемностью 5000 т повышенной прочности. Эти суда даже способны совершать рейсы в открытых морях — таких, как Средиземное, Охотское. Все виды водного транспорта: - располагают неограниченной пропускной способностью водных путей; - в большинстве случаев нет необходимости в создании дорогостоящих линейных сооружений; - провозная способность флота ограничивается грузоподъемностью и другими показателями передвижных средств флота, производительностью причального и берегового нефтебазового хозяйства. Чем больше грузоподъемность танкера, тем дешевле перевозка; - эффективность использования супертанкеров повышается с увеличением дальности перевозок, на малых расстояниях они перестают быть рентабельными. Трубопроводный транспорт нефтегрузов осуществляется по специальным трубопроводам от мест производства к местам потребления. По перекачиваемому продукту магистральные трубопроводы подразделяют на нефтепроводы, перекачивающие нефть, и нефтепродуктоводы, перекачивающие бензины, дизельные топлива, керосины, мазуты. К магистральным нефтепроводам относятся трубопроводы диаметром от 529 до 1220 мм и протяженностью 50 км и более, предназначенные для доставки нефти из районов добычи на нефтеперерабатывающие заводы или пункты налива нефти в железнодорожные вагоны-цистерны или в места погрузки ее на танкеры. К магистральным нефтепродуктоводам относятся трубопроводы диаметром не менее 219 мм и протяженностью 50 км и более, предназначенные для транспортировки нефтепродуктов из районов их производства, а также перевалочных нефтебаз в районы потребления — до распределительных нефтебаз, наливных станций, портов, крупных промышленных предприятий, ТЭЦ и др. Достоинства трубопроводного транспорта: - наиболее низкая себестоимость перекачки; - небольшие удельные капитальные вложения на единицу транспортируемого груза и быстрая окупаемость затрат при строительстве трубопроводов; - бесперебойная поставка в течение года, практически не зависящая от климатических условий; - высокая производительность труда; - незначительные потери нефтей и нефтепродуктов при перекачке; сравнительно короткие сроки строительства; - возможность перекачки нескольких сортов нефти и нефтепродуктов по одному трубопроводу; - возможность наращивания пропускной способности трубопровода за счет строительства дополнительных насосных станций и прокладки параллельных участков (лупингов). Недостатки трубопроводного транспорта: - крупные единовременные капитальные вложения в строительство (необходимо проложить весь трубопровод); - потребность в крупных материальных затратах на заполнение всего трубопровода нефтью или нефтепродуктом при вводе в эксплуатацию. Особенно велики эти затраты для магистральных нефтепродуктоводов: большая металлоемкость, необходимость устойчивого грузопотока на длительное время, небольшая скорость движения нефти и нефтепродуктов (5 ¸ 10 км/ч). Автомобильный транспорт — основной вид транспорта для доставки нефтепродуктов с распределительных нефтебаз и наливных пунктов непосредственно к местам потребления (на АЗС, заводы, фабрики, автобазы и тд.). Для перевозки нефти автотранспорт практически не используют. Перевозки нефтепродуктов автомобильным транспортом осуществляют, в основном, в пределах нескольких десятков километров. При больших расстояниях автотранспорт неэкономичен по сравнению с железнодорожным, и его применяют лишь там, где отсутствует сеть других видов транспорта (например, на Севере и т.д.). Массовые нефтепродукты (бензин, дизельное топливо, мазут, некоторые масла) перевозят в специализированных автомобильных цистернах и автоприцепах, мелкие партии нефтепродуктов – в таре на бортовых машинах. К достоинствам автотранспорта следует отнести: - доставку небольших партий нефтепродуктов на различные расстояния с большой скоростью; - большую маневренность и высокую проходимость; - высокую оперативность. Недостатки: - высокие затраты на эксплуатацию, в 10 ¸ 20 раз стоимость перевозок автотранспортом выше, чем по железной дороге; - сравнительно небольшая грузоподъемность автоцистерн, неполная загрузка подвижных средств из-за порожних пробегов цистерн; - зависимость от наличия и технического состояния дорог. Воздушный транспорт нефтепродуктов из-за значительной стоимости применяют лишь для снабжения отдельных пунктов на Крайнем Севере, дрейфующих станций и зимовок в Арктике. Доставку нефтепродуктов воздушным транспортом осуществляют, как правило, в бочках. |