Реферат. Синез Фишера-Тропша. Реферат. Химизм процесса

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

|

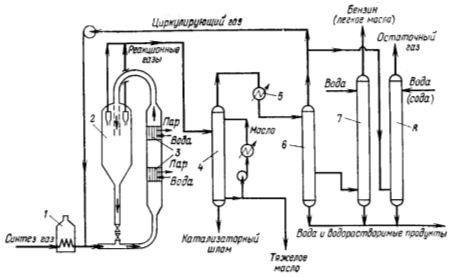

3 Факторы, влияющие на процесс 3.1 Качество сырья Выход и состав продуктов ФТ-синтеза в значительной степени зависит от соотношения СО: Н2 в исходном синтез-газе. Это соотношение в свою очередь существенно зависит от применяемого способа получения синтез-газа. В настоящее время существуют три основных промышленных метода получения последнего. 1. Газификация угля. Процесс основан на взаимодействии угля с водяным паром: Эта реакция является эндотермической, равновесие сдвигается вправо при температурах 900÷1000ºС. Разработаны технологические процессы, использующие парокислородное дутье, при котором наряду с упомянутой реакцией протекает экзотермическая реакция сгорания угля, обеспечивающая нужный тепловой баланс: 2. Конверсия метана. Реакция взаимодействия метана с водяным паром проводится в присутствии никелевых катализаторов (Ni/Al2O3) при повышенных температурах (800÷900ºС) и давлении: В качестве сырья вместо метана может быть использовано любое углеводородное сырье. 3. Парциальное окисление углеводородов. Процесс заключается в неполном термическом окислении углеводородов при температурах выше 1300ºС: Способ также применим к любому углеводородному сырью. При газификации угля и парциальном окислении соотношение СО: Н2 близко к 1: 1, тогда как при конверсии метана оно составляет 1: 3 [2]. В целом, можно отметить следующие закономерности [1,4,5]: в случае исходной смеси, обогащенной водородом, получаются предпочтительно парафины, причем термодинамическая вероятность их образования уменьшается в ряду метан > низкомолекулярные н-алканы > высокомолекулярные н-алканы; синтез-газ с высоким содержанием оксида углерода ведет к образованию олефинов и альдегидов, а также способствует отложению углерода. Вероятность образования алкенов уменьшается в ряду высокомолекулярные н-олефины > низкомолекулярные н-олефины. 3.2 Температура ФТ-синтез - сильно экзотермическая реакция. Образующееся тепло составляет до 25% от теплоты сгорания синтез-газа. Скорость синтеза и одновременно выход продукта с единицы объема катализатора за единицу времени повышаются с увеличением температуры. Однако скорость побочных реакций при этом также возрастает. Поэтому верхняя температура ФТ-синтеза ограничена в первую очередь нежелательным метано- и коксообразованием [1]. Особенно сильное увеличение выхода метана при повышении температуры наблюдается для Co катализаторов. Как правило, процесс проводится при температуре 190÷240°C (низкотемпературный вариант, для Co и Fe катализаторов) или 300÷350°C (высокотемпературный вариант, для Fe катализаторов) [4,9]. 3.3 Давление Так же, как при повышении температуры, с ростом давления растет и скорость реакций. Кроме этого, повышение давления в системе способствует образованию более тяжелых продуктов. Типичными значениями давлений для промышленных процессов являются 0,1÷5 МПа. Так как повышенное давление позволяет увеличить производительность синтеза, для экономической эффективности процесс проводят при давлении 1,2÷4 МПа. Совместное влияние температуры и давления, а также природы катализатора на выход различных продуктов удовлетворяет распределению Андерсона-Шульца-Флори (ASF), описываемому формулой где Pn - массовая доля углеводорода с углеродным номером n; α=k1/(k1+k2), k1, k2 - константы скорости роста и обрыва цепи соответственно. Метан (n=1) всегда присутствует в большем количестве, чем предписывается распределением ASF, поскольку образуется независимо по реакции прямого гидрирования. Величина α снижается с ростом температуры и, как правило, возрастает с ростом давления. Если в реакции образуются продукты разных гомологических рядов (парафины, олефины, спирты), то распределение для каждого из них может иметь свою величину α. Распределение ASF накладывает ограничения на максимальную селективность по любому углеводороду или узкой фракции [1,5]. Графически распределение ASF представлено на рисунке 1.  Рисунок 1 – Распределение ASF 3.4 Объемная скорость газа Повышение объемной скорости (или уменьшение времени контакта) газа не благоприятствует реакциям, протекающим с более низкой скоростью. К ним принадлежат реакции, идущие на поверхности катализатора, - отщепление кислорода, гидрирование олефинов и рост углеродной цепи. Поэтому с уменьшением среднего времени контакта в продуктах синтеза повышается количество спиртов, олефинов и соединений с короткой цепью (газообразные углеводороды и углеводороды из интервала выкипания бензиновой фракции) [1]. 4 Разновидности технологических схем Главной технической проблемой синтеза Фишера-Тропша является необходимость съема большого количества теплоты, выделяющейся в результате сильно экзотермических химических реакций. Конструкция реактора во многом определяется также видом продуктов, для получения которых он предназначен. Существуют несколько разновидностей конструкции реакторов для ФТ-синтеза, которые определяют ту или иную технологическую схему процесса. 4.1 Схема с многотрубным реактором и стационарным слоем катализатора В таких реакторах протекает низкотемпературный процесс в газовой фазе. Конструкция многотрубного реактора представлена на рисунке 2.  Рисунок 2 – Конструкция многотрубного реактора Многотрубные реакторы просты в эксплуатации, не создают проблем с отделением катализатора, могут использоваться для получения продуктов любого состава. Однако они имеют целый ряд недостатков: сложность в изготовлении, большая металлоемкость, сложность процедуры перегрузки катализатора, значительный перепад давления по длине, диффузные ограничения на крупных зернах катализатора, сравнительно невысокий теплоотвод [5]. Одна из возможных технологических схем высокопроизводительного ФТ-синтеза в многотрубном реакторе представлена на рисунке 3.  Рисунок 3 – Высокопроизводительный ФТ-синтез в многотрубном реакторе Технологические параметры представлены в таблице 1, состав получаемых продуктов – в таблице 2. Таблица 1 – Условия работы промышленных установок газофазного синтеза Фишера-Тропша на стационарном слое катализатора

Таблица 2 – Типичный состав углеводородов, получаемых в промышленных синтезах Фишера-Тропша на стационарном слое катализатора

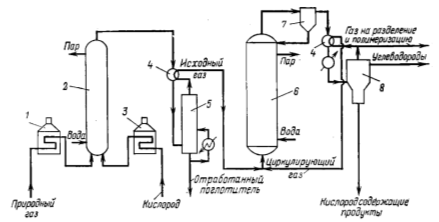

4.2 Схема с псевдоожиженным слоем катализатора Реакторы с кипящим слоем обеспечивают хороший теплоотвод и изотермическое протекание процесса. Диффузные ограничения в них минимальны за счет высокой линейной скорости газа и использования мелкодисперсного катализатора. Однако такие реакторы сложно вывести на рабочий режим. Проблемой является отделение катализатора от продуктов. Отдельные узлы подвергаются сильной эрозии. Принципиальным ограничением реакторов с кипящим слоем является невозможность получения в них тяжелых парафинов [5]. На рисунке 4 представлена технологическая схема ФТ-синтеза в реакторе с псевдоожиженным слоем катализатора.  1, 3 - подогреватели; 2 - генератор синтез-газа; 4 - теплообменники; 5 - промывная колонна; 6 - реактор; 7 - циклон; 8 - сепаратор Рисунок 4 – Схема процесса Фишера-Тропша в реакторе с псевдоожиженным слоем катализатора Технологические параметры процесса при работе по рассматриваемой схеме представлены в таблице 3, состав получаемых продуктов - в таблице 4. Таблица 3 – Условия работы промышленной установки синтеза Фишера-Тропша в реакторе с псевдоожиженным слоем катализатора

Таблица 4 – Типичный состав углеводородов, получаемых в реакторе с псевдоожиженным слоем катализатора

4.3 Схема с циркулирующим взвешенным порошкообразным катализатором Данная схема также относится к высокотемпературному процессу Ф-Т. Технологическая схема процесса Фишера-Тропша в потоке взвешенного порошкообразного катализатора приведена на рисунке 5.  1- печь; 2 - реактор; 3 - холодильники; 4 - колонна-сепаратор для промывки маслом; 5 - конденсатор; 6 - разделительная колонна; 7 - колонна для промывки получаемого бензина; 8 - колонна для промывки газа Рисунок 5 – Схема ФТ-синтеза в потоке взвешенного порошкообразного катализатора Технологические параметры синтеза в случае проведения процесса в потоке взвешенного порошкообразного катализатора представлены в таблице 5, состав получаемых продуктов – в таблице 6. Таблица 5 – Условия работы промышленных установок синтеза Фишера-Тропша в потоке взвешенного порошкообразного катализатора

Таблица 6 – Типичный состав углеводородов, получаемых на установке синтеза Фишера-Тропша в потоке взвешенного порошкообразного катализатора

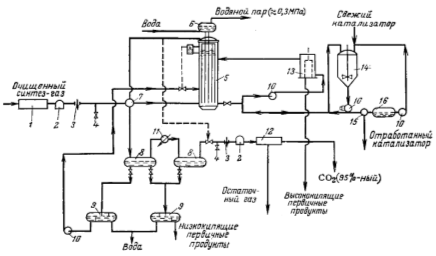

4.4 Схема с барботажным (slurry) реактором  Рисунок 6 – Схема работы реактора барботажного типа Реактор барботажного типа, который также называют пузырьковым (slurry), считается наиболее эффективным для синтеза ФТ. В этом аппарате синтез-газ проходит снизу вверх через слой высококипящего растворителя, в котором суспензирован мелкодисперсный катализатор. Подобно реакторам с кипящим слоем, в пузырьковом реакторе обеспечиваются эффективный массообмен и теплоотвод. В то же время в нем возможно получение тяжелых продуктов, как в трубчатом аппарате [5]. На рисунке 6 представлена схема работы такого реактора. Технологическая схема с применением барботажного реактора представлена на рисунке 7.  1- компрессор; 2 - расходомеры;.3 - диафрагмы; 4 - пробоотборники; 5 - реактор: 6 - паросборник; 7 - теплообменник; 8 - продуктовые емкости; 9 - разделительные емкости; 10 - насосы; 11 - холодильник; 12 - установка для выделения СО2; 13 - фильтр; 14 - аппарат для приготовления катализаторной суспензии; 15 - центрифуга; 16 - емкость для масла Рисунок 7 – Схема ФТ-синтеза в барботажном реакторе На примере данной схемы можно отметить большую технологическую гибкость синтеза ФТ, когда варьируя качеством сырья и технологическими показателями можно получать продукт требуемого фракционного состава (таблица 7). Таблица 7 – Состав продуктов при различных режимах ведения ФТ-синтеза в барботажном реакторе

Значения технологических параметров для рассматриваемой схемы приведены в таблице 8. Таблица 8 – Условия работы промышленных установок синтеза Фишера-Тропша с барботажным реактором

Для получения низкомолекулярных углеводородов применяются более высокие температура и объемная скорость, но пониженное давление. Если же требуются высокомолекулярные парафины, то указанные параметры соответственно меняют [1]. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||