ХКМ Мальгина 1. I холодильные машины глава принципы искусственного охлаждения

Скачать 24.08 Mb. Скачать 24.08 Mb.

|

|

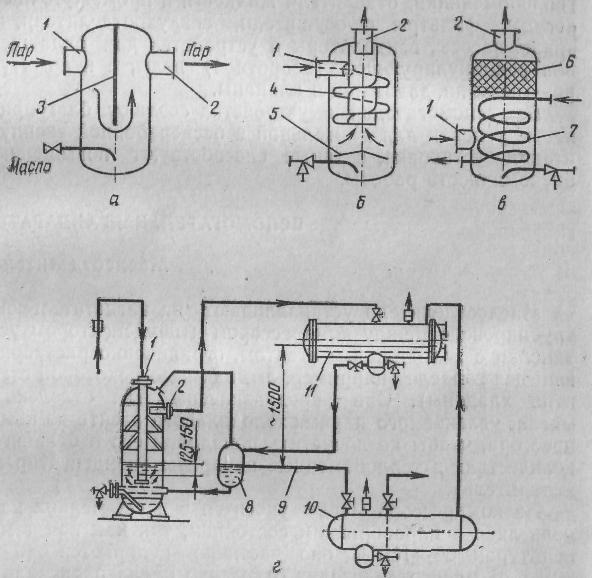

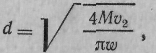

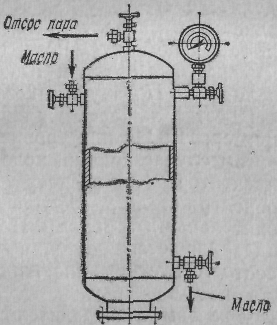

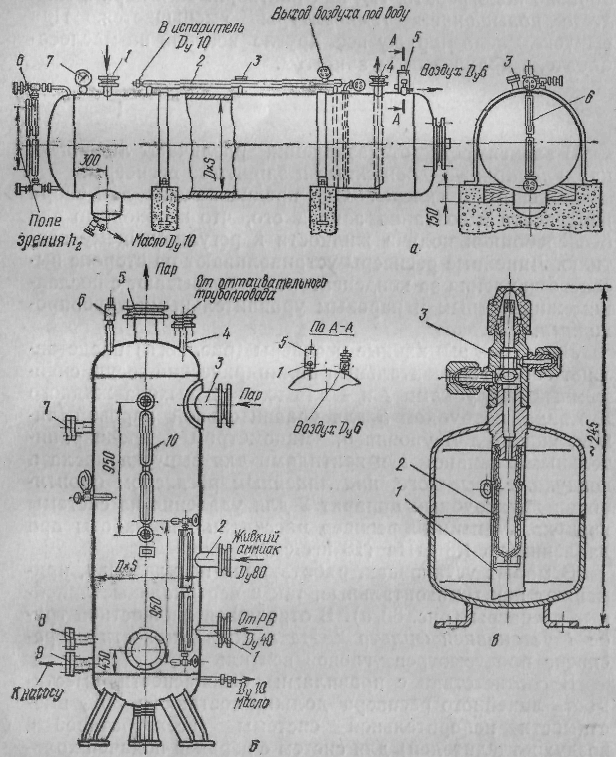

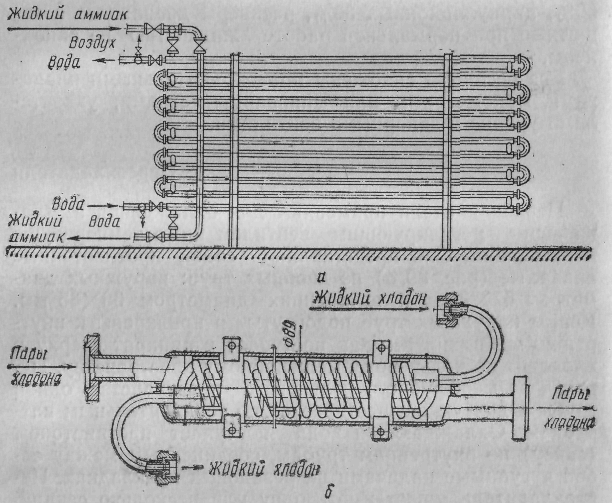

Глава 9. ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ И АРМАТУРА К вспомогательным аппаратам относят маслоотделитили и маслособиратели, ресиверы, переохладители и теплообменники, отделители жидкости и промежуточные сосуды, фильтры и осушители, воздухоотделители, а также насосы, вентиляторы и устройства для охлажденяи рециркулирующей (оборотной) воды, а к арматуре — вентили, задвижки и клапаны. Все вспомогательные устройства создают благоприятные условия для длительной и бесперебойной эксплуатации установки, а также способствуют повышению экономичности работы, ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ Маслоотделители Маслоотделители устанавливают на нагнетательном трубопроводе между компрессором и конденсатором установки с холодильным агентом, ограниченно растворяющимся в масле (например, аммиак и до некоторой степени хладоны). Они предназначены для отделения масла, увлекаемого парами холодильного агента из компрессора, чтобы не допустить попадания его в больших количествах и теплообмснные аппараты (конденсатор и испаритель). Из компрессора масло уносится в виде мелких капель либо в парообразном состоянии, так как при температурах 80—150° С оно частично испаряется (3—30%). "В маслоотделителях отделение масла происходит под действием резкого изменения направления движения и разности между плотностями масла и пара, Для изменения направления движения пара в аппарате устанавливают перегородку (рис. , а) или определенным образом располагают патрубки. В этом случае маслоотделители улавливают только 40—60% масла, унесенного из компрессора, так как пары масла и его очень мелкие капли такой аппарат не улавливает. В циклонный маслоотделитель (рис. , б) пар поступает по патрубку 1 и попадает на направляющие лопатки 4, где приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. При выходе со спирали пар резко изменяет направление и по патрубку 2 уходит из маслоотделителя. Перегородка 5 защищает отделившееся масло от струи пара.  Рис. . Маслоотделители: а — с перегородкой; б —циклонный; в —с водяным охлаждением; г —с промывкой паров в жидком аммиаке; 1 — патрубок для входа пара; 2 — патрубок для выхода пара в конденсатор; 3 — перегородка; 4 — направляющие лопатки; 5 — перегородка, защищающая от струи пара; 6— насадка; 7 —водяной змеевик; 8 — уровнедержатель; 9 —переливная труба; 10— ресивер; 11 — конденсатор. В маслоотделителях для более тщательного отделения масла применяют также водяное охлаждение (рис. , в) или промывку выходящего из компрессора пара в жидком аммиаке (рис. ,г). При этом парообразное масло конденсируется и вязкость его увеличивается, в результате чего образуются более крупные капли масла, которые легко отделяются от пара холодильного агента. В маслоотделителе с водяным охлаждением (см. рис. , б) охлаждающая вода циркулирует по змеевику 7. Пар холодильного агента с маслом подается через патрубок 1 и в маслоотделителе многократно изменяет направление движения вследствие соответствующего расположения патрубков и насадки 6 из отбойных колец (или металлической стружки). Пар выходит через патрубок 2. Масло выпускают через поплавковый перепускной клапан в картер компрессора. В маслоотделителе с промывкой паров в жидком аммиаке (см. рис. , г) пар вместе с маслом поступает из компрессора через патрубок 1, опущенный в аппарат под уровень жидкого аммиака. Жидкость в маслоотделитель подводят от конденсатора (или ресивера). При выходе из патрубка 1 пар барботирует через слой жидкости и охлаждается, что обусловливает лучшее отделение масла. Поднимаясь по аппарату, пар проходит отбойные тарелки с отверстиями, которые тоже способствуют задержанию масла, и выходит через патрубок 2 в конденсатор //. Плотность масла больше, чем жидкого аммиака. Поэтому масло скапливается в нижней части аппарата под жидким аммиаком и периодически выпускается. Вследствие гидравлического сопротивления парового трубопровода давление в конденсаторе и ресивере несколько ниже, чем в маслоотделителе. Поэтому для создания постоянного уровня жидкости в маслоотделителе его необходимо устанавливать так, чтобы уровень жидкости в конденсаторе (или ресивере) был на 1,5 м выше уровня жидкости в маслоотделителе. Подачу жидкого холодильного агента следует осуществлять через поплавковый регулятор уровня (например, ПР-14) или уровнедержатель (см. рис. ,г). В этом случае 11 жидкий холодильный агент стекает из конденсатора в ресивер 10 через переливную трубу 9 уровнедержателя 6\ соединенного с маслоотделителем уравнительными трубками. Поэтому в маслоотделителе поддерживается постоянный уровень жидкости, который соответствует уровню жидкости в уровнедержателе. В циклонных маслоотделителях и маслоотделителях с водяным охлаждением или с промывкой пара в жидком аммиаке отделяется 95—97%' масла, унесенного парами из компрессора. В настоящее время отдают предпочтение циклонным маслоотделителям с отбойной насадкой. При температурах нагнетания выше 140° С перед циклонным маслоотделителем пар целесообразно охлаждать до 80—90° С. В холодильных установках, работающих на хладонах в плюсовом и среднетемпературном режимах, маслоотделители не устанавливают, так как масло, хорошо растворяясь в хладоне, циркулирует вместе с ним. В низкотемпературных установках, работающих на R22 и R12, за компрессорами размещают охлаждаемые водой маслоотделители с медными ребристыми змеевиками. Маслоотделители подбирают по диаметру корпуса или нагнетательного штуцера d (в м) компрессора, который определяют по формуле  где М — массовый расход пара, кг/с; v2—удельный объем нагнетаемого компрессором пара, м3/кг w— скорость движения пара в корпусе (в штуцерах), м/с. Скорость движения пара в корпусе маслоотделителя должна поддерживаться 0,7—1 м/с, а в нагнетательных штуцерах — для аммиака 20—25 м/с, для хладонов 15— 20 м/с. Выпуск масла из маслоотделителя аммиачной холодильной установки опасен (маслоотделитель находится под давлением 0,8—1,8 МПа) и приводит к потере холодильного агента. Маслособиратель Э  тот аппарат предназначен для уменьшения опасности при выпуске масла и уменьшения потерь аммиака. тот аппарат предназначен для уменьшения опасности при выпуске масла и уменьшения потерь аммиака.Рис. . Маслособиратель Из маслоотделителя и маслоотстойников других аппаратов аммиачной установки масло перепускают в маслособиратель (рис. ). Затем давление в нем понижают почти до атмосферного, для чего его подключают к всасывающей стороне компрессора. За давлением наблюдают по манометру, установленному на маслособирателе. Перед выпуском масло в маслособирателе целесообразно подогревать, так как растворимость пара в маслe с повышением температуры уменьшается. При выпуске масла наружу все другие вентили на маслособирателе должны быть закрыты. Ресиверы В зависимости от назначения различают линейные, циркуляционные, дренажные и защитные ресиверы. Линейные ресиверы. Они предназначены для сбора конденсата и создания запаса его, что необходимо для бесперебойной подачи жидкости к регулирующему вентилю. Линейные ресиверы устанавливают на стороне высокого давления за конденсатором и связывают с последним жидкостным и паровым уравнительными трубопроводами. Линейные аммиачные ресиверы (рис. , а) представляют собой горизонтальный цилиндрический сосуд, снабженный патрубками 1 и 4 для входа и выхода жидкого аммиака, патрубком 3 для уравнительной паровой линии, указателем уровня 6, манометром 7, предохранительным клапаном 5 и вентилями для выпуска масла и воздуха. Кроме того, над линейным ресивером смонтирован двухтрубный аппарат 2 для удаления из системы воздуха. Линейный ресивер рассчитан для работы при давлении до 1,8 МПа (18 кгс/см2). В малых установках, работающих на хладонах, применяют как горизонтальные, так и вертикальные линейные ресиверы (рис. ,в). В отводящей жидкостной трубе 1 установлен фильтр 2. На выходе жидкости из ресивера предусмотрен угловой вентиль 3. В соответствии с правилами безопасности вместимость линейного ресивера должна составлять 30% вместимости испарительной системы (всех батарей и воздухоотделителей) для систем с верхней подачей холодильного агента и 60% вместимости батарей и воздухоохладителей для систем с нижней подачей холодильного агента в приборы охлаждения.  Рис. . Ресиверы: а- линейный аммиачный горизонтальный; б — вертикальный циркуляционный (дренажный н защитный) аммиачный; в — линейный вертикальный. При эксплуатации ресивер заполняют жидкостью на 50% объема. Вместимость линейного ресивера рассчитывают по формулам: для систем с верхней подачей холодильного агента в приборы охлаждения для систем с нижней подачей холодильного агента  где Vл.р —объем ресивера, м3; Vисп = Vб+ Vв— геометрическая вместимость испарительной системы. Вместимость батареи или воздухоохладителей где L — длина труб батарея или воздухоохладителя, м; v — вместимость 1 м трубы, м3. Расчетную вместимость ресивера увеличивают на 20% (коэффициент 1,2). Циркуляционные ресиверы. Их применяют в крупных аммиачных холодильных установках с принудительной циркуляцией аммиака в приборах охлаждения, Циркуляционный ресивер устанавливают на стороне низкого давления и используют как резервуар, из которого аммиачный насос забирает жидкость и под давлением направляет в охлаждающие батареи. Циркуляционные ресиверы бывают горизонтальные и вертикальные. Горизонтальный циркуляционный ресивер устроен так же, как и линейный, но над ним не монтируют воздухоотделитель, но устанавливают патрубок для подключения насоса. Горизонтальные циркуляционные ресиверы применяют в комплекте с отделителями жидкости, размещаемыми над ними, а вертикальные — без отделителя жидкости. На вертикальном ресивере патрубки расположены так, что отделение жидкости от пара осуществляется в ресивере. В вертикальный циркуляционный ресивер (см. рис. , б) аммиак поступает от регулирующего вентиля по патрубку 1, затем жидкость забирается аммиачным насосом через патрубок 9 и направляется в батареи камер. Из батарей пар по патрубку 3 возвращается в ресивер, где жидкость отделяется от пара и сухой пар отсасывается компрессором по патрубку 5. Вертикальный ресивер снабжен также патрубками 7 и 8 (уравнительных линий) для подключения регулятора и сигнализатора уровня, патрубком 2 для слива жидкости с батарей (перед оттаиванием снеговой шубы с их поверхности), патрубком 4 для подачи пара со стороны нагнетания (для продувки аппарата), а также предохранительным клапаном 6, мановакуумметром, указателем уровня 10 и патрубком для выпуска масла. Циркуляционный ресивер должен вмещать всю жидкость из батарей и воздухоохладителей данной температуры кипения при условии, что батареи заполняют жидкостью на 25—30% в системах с верхней подачей агента и на 60% в системах с нижней подачей агента, а воздухоохладители—на 50% своей вместимости. Вместимость циркуляционных ресиверов можно рассчитывать по формулам; при верхней подаче жидкого аммиака в приборы охлаждения: для горизонтальных ресиверов для вертикальных ресиверов при нижней подаче жидкого аммиака в приборы охлаждения: для горизонтальных ресиверов для вертикальных ресиверов где VБ , VB— геометрическая вместимость труб батарей и воздухоохладителей, м3; VBстр — вместимость трубопроводов для всасывания пара и слива жидкого аммиака. Дренажный ресивер. Он является резервуаром для спуска жидкого холодильного агента из приборов охлаждения при оттаивании снеговой шубы горячими парами. В качестве дренажных ресиверов используют те же аппараты, что и для циркуляционных ресиверов, т.е. они могут быть горизонтальные (см. рис. ,а), но без воздухоохладителя либо вертикальные (см. рис. ,б). Дренажный ресивер должен вмещать жидкость из батарей и воздухоохладителей самой большой камеры на холодильнике при условии его заполнения на 80% Защитный ресивер. Такой ресивер применяют в безнасосных схемах и устанавливают под отделителями жидкости (горизонтальный ресивер) для приема жидкости в случае выброса ее из батарей при повышенных тепловых нагрузках. При использовании вертикальных ресиверов отделение жидкости происходит в верхней зоне аппарата. Вместимость защитных ресиверов можно рассчитать по формулам: горизонтального вертикального Нормальное рабочее заполнение ресиверов: линейных 50%, циркуляционных 30%, ресиверы дренажные и защитные при нормальной работе жидкостью не заполнены. Все ресиверы снабжены предохранительными клапанами, манометрами или мановакуумметрами, указателями уровня и запорными вентилями. Переохладители Переохладители применяют для охлаждения аммиака перед регулирующим вентилем ниже температуры конденсаций. Они представляют собой противоточные аппараты (рис. , а) из двойных труб: наружных диаметром 57x3 мм и внутренних диаметром 38X35 мм. Концы наружных труб подогнуты и приварены к внутренним. Жидкий аммиак поступает в аппарат сверху и проходит по кольцевому межтрубному пространству. Переход из межтрубного кольцевого пространства одной трубы в другую осуществляется по соединительным патрубкам. Охлаждающая вода поступает противотоком (снизу) по внутренним трубам, соединенным между собой чугунными калачами на резиновых прокладках. Переохладитель может иметь одну или несколько секций, соединенных параллельно аммиачными и водяными коллекторами.  Рис. . Аппараты для переохлаждения жидкости: а — переохладитель; б— теплообменник. При переохлаждении жидкости перед регулирующим вентилем холодопроизводительность цикла машины увеличивается (см. рис. и ). Тепловой поток в переохладителе определяют по формуле где Мха — масса проходящего холодильного агента, кг/с; i3'—i3 — энтальпии жидкого холодильного агента на входе в переохладитель и выходе из него, Дж/кг. Переохладители подбирают по площади теплопередающей поверхности Fп(в м2), которую определяют по формуле где ӨП — средний температурный напор между холодильным агентом и водой; kn— коэффициент теплопередачи переохладителя [kп=600÷700Вт/(м2•К)]. Теплообменники Их применяют в машинах, работающих на хладонах, В кожухозмеевиковом теплообменнике (рис. ,б) жидкость проходит по внутреннему змеевику, а пар —противотоком по межзмеевиковому пространству. В результате теплообмена жидкий хладон переохлаждается, а пары значительно перегреваются. Перегрев пара хладона при всасывании исключает влажный ход компрессора, повышает коэффициент подачи, а следовательно, и действительную холодопроизводителыюсть машины. Тепловой поток в теплообменнике можно определить но формуле где Qто —тепловой поток в теплообменнике, Вт; i1'и i1—энтальпии пара, входящего и выходящего из теплообменника, Дж/кг; Mха — массовый расход циркулирующего агента, кг/с; i3' и i3— энтальпии жидкости, входящей и выходящей из теплообменника, Дж/кг. Коэффициент теплопередачи теплообменника 120— 180Вт/(м2•К). |