И. И. Ползунова ДП. 13. 02. 11. 09. Пз утверждаю заведующий кафедрой Ю. И. Куртова . Расчет электровозной откатки горизонта 980 метров в условиях шахты Черемуховская ао Севуралбокситруда Пояснительная записка

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

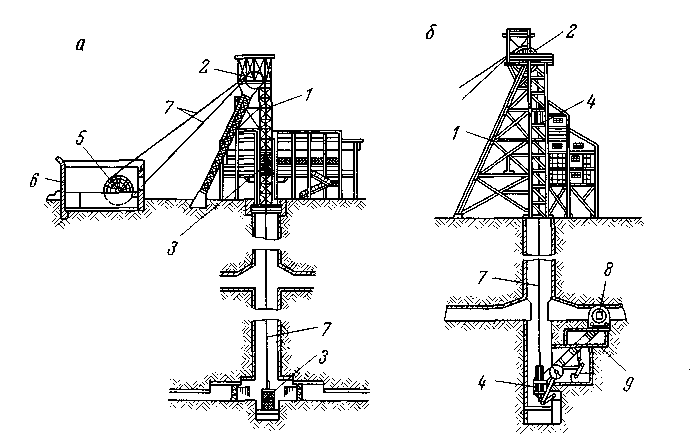

Околорудный водоносный комплекс(подрудный и надрудный водоносные горизонты) представлен преимущественно массивными светло-серыми и розовыми известняками S22-Д1-Д12с. Мощность водоносного комплекса изменяется от 100 до 900 метров. Водовмещающие породы характеризуются неоднородностью фильтрационных свойств. Подземные воды комплекса принимают непосредственное участие в обводнении горных выработок. Верхний водоносный комплекс (верхний и северо-восточный водоносные горизонты) приурочен к отложениям сД12е-Д22с. Мощность водоносного комплекса изменяется в широком диапазоне и достигает 1000 метров. Водоносные комплексы разделены водоупорными отложениями Д12d, представленными тёмно-серыми известняками, на отдельных участках с прослоями глинистых сланцев, которые распространяются не повсеместно. Наиболее широкое развитие водоупорных пород наблюдается на Черемуховском и Ново-Кальинском месторождениях, где их мощность достигает 200 ÷ 500 метров, образуя два водоносных комплекса. На Кальинском месторождении водоупорные отложения развиты повсеместно, однако в южной части они разбиты серией тектонических нарушений, где утратили водоупорные свойства. На месторождении «Красная Шапочка» водоупорные отложения развиты спорадически или отсутствуют, здесь развит единый водоносный комплекс, обводняющий горные выработки. Закарстованные известняки в вертикальном разрезе по особенностям гидродинамического режима подземных вод расчленяются на три зоны: зона аэрации; зона сезонного колебания; зона полного насыщения. Наиболее важное значение для разработки месторождений имеет зона полного насыщения, которая по условиям распределения карстовых форм в массиве известняков в вертикальном разрезе подразделяется на три подзоны:   Подзона взаимосвязанных карстовых систем приурочена к верхней части водоносных комплексов. Подзона характеризуется максимальными значениями закарстованности пород 0,2%. Мощность подзоны взаимосвязанного карста достигает 100 ÷ 400 метров. Подзона взаимосвязанных карстовых систем приурочена к верхней части водоносных комплексов. Подзона характеризуется максимальными значениями закарстованности пород 0,2%. Мощность подзоны взаимосвязанного карста достигает 100 ÷ 400 метров.Ведение горных работ в подзоне сопровождается интенсивным обводнением горных выработок, прорывом карстовых вод, затоплением шахт (1978г. – шахта 10кап, гор. -70м), максимальный водоприток в горные выработки составил 12500 м3/час; Подзона локальных карстовых систем расположена в средней по глубине части зоны полного насыщения. Мощность подзоны изменяется от 400 до 600 метров, достигая на отдельных участках 1200 метров. Коэффициенты закарстованности пород изменяются от 0,2 до 0,005%; Подзона трещинных водрасположена в нижней части массива известняков, где карстовые формы отсутствуют. Коэффициенты закарстованности известняков менее 0,005%. Основными источниками формирования запасов подземных вод в водоносные комплексы являются: поглощение поверхностного стока рек, пересекающих карстовый массив; инфильтрация атмосферных осадков в пределах водосборной площади; приточность со стороны вулкагенно-пирокластических пород. Речные воды в общем балансе притока составляли от 55% до 90%. Отработка бокситовых месторождений производится при помощи общебассейновой системы защиты от обводнения подземными и поверхностными водами. От обводнения с северных флангов бассейна месторождения защищены дренажными узлами: Сосьвинским и Северо-Восточным. С южной стороны – Южным и Ново-Южным. Среднегодовая производительность всех дренажных узлов в 2002 году составила 11209 м3/час. Реки Вагран и Калья с притоками в пределах закарстованных пород протекают в железобетонных руслах, а естественный сток р. Калья и Колонги зарегулирован созданными водохранилищами за пределами карстового массива. В настоящее время горные работы на месторождениях ведутся в породах околорудного водоносного комплекса, в подзоне локальных карстовых систем с постепенным переходом в подзону трещинных вод. В подзоне локального карста сохраняется вероятность вскрытия карстовых источников, величина прорыва не превышает 800 м3/час. В подзоне трещинных вод отсутствует вероятность вскрытия карстовых полостей. 3 Характеристика подъема При проектировании новых и реконструкции действующих подъёмных установок рекомендуется использовать нормы технологического проектирования, основанные на многолетнем опыте, как создание, так и эксплуатации подъёмных комплексов. Выбранная электромеханическое оборудование должно соответствовать действующим Правилам безопасности и Правилам технической эксплуатации в зависимости от ведомственной принадлежности шахты или рудника. К основному механическому оборудованию принято относить: подъёмные сосуды, главные и хвостовые канаты, подъёмные машины и привод. Выбор основного электромеханического оборудования следует производить по параметрам соответствующих стандартов или технических условий, а также по рекомендациям, которые даны в каталогах и справочном материале заводов изготовителей. Данная подъёмная установка является грузолюдской и предназначена для транспортировки грузов а также спуску и подъёму людей. Подъёмный сосуд-клеть одноэтажная; система подъёма клеть-клеть; одноканатная; вертикальный подъем.  Грузоподъёмность клетей грузолюдских, вспомогательных и главных ПУ определяют по типу и грузоподъёмности вагонетки принятой для подземного транспорта и проверяют по возможности спуска и подъёма рабочих смен за время не более 30-40 мин. Транспортировка ВМ допускается по подземным выработкам со скоростью не более 5 м/с. Высота подъёма -980 м Грузоподъёмность клетей грузолюдских, вспомогательных и главных ПУ определяют по типу и грузоподъёмности вагонетки принятой для подземного транспорта и проверяют по возможности спуска и подъёма рабочих смен за время не более 30-40 мин. Транспортировка ВМ допускается по подземным выработкам со скоростью не более 5 м/с. Высота подъёма -980 м Рисунок 1 Схема подъемной установки: а – клетьевая, б - скиповая Копер Направляющий шкив Клеть Скип Подъемная машина Отдельное здание расположенное на расстоянии 20-40 м от копра Канат Опрокидыватель Загрузочное устройство Таблица 1 - Технические данные клети.

4 Характеристика применяемых систем разработки Основными факторами, определяющими систему разработки для месторождений шахты «Черемуховская» являются: глубина работ угол наклона рудных залежей удароопасность руд и вмещающих пород склонность пород висячего бока к самовозгоранию мощность рудного тела зоны взаимосвязанных карстовых систем и остаточные напоры подземных вод, требующие разработки специальных мероприятий, предупреждающих их прорыв в подземные горные выработки. Учитывая выше сказанное и исходя из горногеологических условий Черемуховского места, а также основываясь на результаты проведенных опытно – промышленных и научно –исследовательских работ и действующие технические проекты, и регламенты на системы разработки, для шахты Черемуховская принята камерно – столбовая система разработки. Условиями применения камерно-столбовой системы разработки (КССР) являются: Угол падения рудного тела до 35°. Отработку участков с углом падения свыше 35° (но не более 45°) разрешается производить по отдельным проектам с разработкой дополнительных мер безопасности; Средняя нормальная выемочная мощность рудного тела от 2,0 м до 8,0 м. При мощности рудного тела 4,0 м и менее, выемка руды производится одним уступом, на всю высоту рудного тела. При мощности рудного тела более 4,0 м, выемка руды производится слоями высотой не более 3,0 м. Возможна одновременная отработка I и II слоя, а также доработка почвенных запасов с отставанием забоя II слоя не менее 10 м от забоя I слоя. После производства подсечки и закрепления пород непосредственной кровли осуществляется отработка оставшихся запасов почвоуступными забоями высотой до 3,0 м без превышения нормативной величины высоты камер. При выемке каждого слоя при отработке камер производится оконтуривание и крепление междукамерных целиков. При неустойчивой мощности рудной залежи выемка почвенных запасов производиться последовательно после отработки 1 (подсечного) слоя в каждой очистной камере. Для этого сначала производиться выемка почвенных запасов по панельному штреку, а затем по очистной камере. При устойчивой мощности рудной залежи разрешается выемку почвенных запасов производить после отработки 1 (подсечного) слоя по двум очистным камерам. Для этого сначала производиться выемка почвенных запасов по панельному штреку, а затем последовательно по двум камерам с условием установки ограждающей крепи в предыдущей камере, крепления уступа высотой более 2м образовывающего в створе очистной камеры с западной стороны подсечного слоя.  Выемка почвенных запасов после нарезных работ с сформированными ленточными опорными целиками длинной осью по простиранию производиться этапами, после оконтуривания и крепления опорного целика, по 15 метров от тупика панельного штрека в обратной последовательности. С формированными ленточных опорных целиков длинной осью по падению производиться с учетом набора почвоуступного забоя высотой до 3,0 м. Учитывая, что добыча руды камерно-столбовой системой разработки ведется на всех шахтах СУБРа в разных по сложности горно-геологических условиях, комиссия ППГУ ежемесячно рассматривает и согласовывает ведение горных работ по подготовке блоков и добыче руды в блоках с учетом: сейсмической обстановки; горнотехнических факторов; расчетными конструктивными параметрами очистных камер, барьерных и опорных целиков; типа крепи в соответствие с утвержденными паспортами крепления; параметров буровзрывных работ; обеспечения условий проветривания; последовательности отработки запасов и порядка выполнения операций по обеспечению безопасного ведения горных работ.  5 Характеристика рудничного транспорта 5.1 Организация работ электровозного транспорта Отбитая горная масса из забоя доставляется на восстающий, далее до рудоспусков по восстающему скреперными лебедками. Затем через пневмолюка выпускается в орт-заезд, где грузится в вагоны. Далее вагоны транспортируются контактным электровозом до круговых опрокидывателей в околоствольном дворе, горная масса посредством скипового подъема по вертикальному стволу доставляется до приемных бункеров на поверхность шахты, где по ленточному конвейеру транспортируется на рудный склад. С рудного склада руда экскаватором ЭКГ-4.6 грузится в думпкары и отправляется на шихтовальный склад. В настоящее время электровозная откатка является основным видом транспорта по главным откаточным выработкам. Электровозной откаткой можно транспортировать любые грузы (в том числе и людей на любые расстояния до 5-10 км.). Достоинства: надежность, простота, экономичность, маневренность, возможность применения для перевозки людей. Недостатки: наличие контактной сети, зависимость производительности от уровня организации, ограниченная область применения от угла наклона.  5.2 Характеристика электровоза К14 Электровоз контактный типа К-14 в дальнейшем именуемый электровоз, предназначен для транспортирования составов по подземным горным выработкам шахт и рудников с уклоном до 0,005 и радиусами закругления рельсовых путей не менее 12 м., в которых действующими правилами безопасности разрешена эксплуатация контактных электровозов. Используется преимущественно для перевозки составов вагонеток по подземным рельсовым путям угольных шахт и рудников, неопасных по взрыву газа и пыли, но также применяется и в наземной эксплуатации на различных электрифицированных промышленных предприятий. Первый электровоз этой серии был выпущен в 1971 году на Александровском машиностроительном заводе, с 1973 года по настоящее время выпускается серийно. В 2011 году был выпущен юбилейный локомотив этой серии с номером 5555. На данный момент электровозы этой серии являются самыми распространёнными шахтными электровозами на территории России. Аналогичные электровозы, имеющие обозначение серии КН-14 и небольшие конструктивные отличия, выпускаются на Новочеркасском электровозостроительном заводе. Также доработанный аналог производится на заводе ЧАО ПКФ «Амплитуда» под маркировкой 14КА.  Таблица 2 – Технические данные электровоза К14

Электровоз серии К-14 имеет две ведущие колесные пары и кабину, расположенную в средней части электровоза. Электровоз оснащен асинхронными двигателями, более надежным токоприемником, блоком тормозных резисторов. На электровозе применена индивидуальная пружинная подвеска рамы. и тормозная система. Кабина машиниста с выходами на обе стороны электровоза закрывается дверями, Обзор предусмотрен в обе стороны движения электровоза. Окна и двери кабины остеклены триплексом. Управление электровозом осуществляется из кабины машиниста с помощью контролера водителя. Кабина обеспечивает обзор в обе стороны движения и выход на обе стороны электровоза. Электровоз имеет два вида торможения: электродинамическое и механическое. Электровоз оборудован: Пневмосистемой; Блокировочным устройством под сидением машиниста, исключающим возможность управления электровозом извне кабины; Электрическим и пневматическим звуковыми сигналами; Световыми сигналами; Песочницами с пневмоприводами; Механическим колодочным тормозом с пневмопружинным приводом; Устройством сцепным со штыревой сцепкой или автосцепкой; Системой индикации, показывающей скорость электровоза, напряжение контактной сети, потребляемый ток, направление движения и режим работы электровоза. На электровозе установлено 2 привода, включающих в себя: Колесные пары; Асинхронный электродвигатель ДК812-ПНД. В случае нарушения зацепления конической пары редуктора произведите регулировку. Для этого снимите верхнюю крышку редуктора, затем с помощью регулировочных винтов добейтесь нормального зацепления зубчатого конического колеса с шестерней . Проверкой по пятну контакта добейтесь его наибольшей площади и центрального расположения по высоте и длине зуба. Пятно контакта по высоте зуба должно быть не менее 50%, по длине зуба также не менее 50%. Букса является звеном, соединяющим привод с рамой, воспринимает подрессоренный вес электровоза и силу тяги, развиваемую его приводом. Корпус буксы выполнен разъемным, внутри установлены роликоподшипники, которые удерживаются в нем упорной глухой крышкой. Корпус буксы с подшипниками насаживается на шейку оси колесной пары, крепится к ней через внутренние обоймы подшипников шайбой упорной и болтами и уплотняется со стороны оси кольцом. Между корпусом и крышкой установлены регулировочные прокладки, предназначенные для регулирования осевого перемещения буксы в пределах 0,1...0,2 мм. Корпус буксы имеет вертикальные пазы с закаленными поверхностями, по которым перемещаются челюсти рамы в пределах деформации пружин подвески рамы, опирающихся нижними концами в предусмотренные для этого поверхности корпуса.  При осевом зазоре, превышающем 0,1...0,2 мм, произведите его регулировку следующим образом: снимите упорную крышку и комплект прокладок, вновь установите крышку в корпус буксы без прокладок и закрепите болтами с усилием, обеспечивающим вращение корпуса вручную; с помощью щупа измерьте зазор между корпусом буксы и крышкой; снимите крышку1; наберите комплект прокладок на размер больший размера зазора, замеренного щупом, на 0,1. 0,2 мм и закрепите упорную крышку 1 на корпусе буксы болтами. Тормоз пневмопружинный предназначен для механического торможения электровоза и выполняет функции рабочего тормоза. Для более безопасной эксплуатации электровоза под сиденье водителя параллельно тормозному крану КТК, установлен пневматический распределитель РА. При отсутствии водителя в кабине машиниста электровоза (поднятое сидение), воздух, минуя тормозной кран КТК, через распределитель РА напрямую поступает в тормозные цилиндры Электровоз при этом находится в заторможенном состоянии. При посадки водителя на сидение машиниста электровоза (сидение опущено), распределитель РА перекрывает поступление воздуха в тормозные цилиндры, что приводит к растормаживанию электровоза, при этом тормозной кран КТК начинает работает в штатном режиме. Подключая в штатную пневматическую схему распределитель РА, электровоз, при отсутствии водителя в кабине машиниста находится в заторможенном состоянии. Зазор между каждой колодкой и колесом в расторможенном состоянии должен быть не более 5 мм. При увеличенном зазоре или после замены колодок произведите регулирование зазора муфтами. После регулировки муфты зафиксируйте контргайками. Износ колодок допускается до толщины не менее 15 мм. Замену колодок произведите в следующей последовательности: рас контрите муфту и, вращая её ключом 50х55 по часовой стрелке, увеличьте зазор между колодкой и бандажом до 40 мм, достаньте ось и снимите колодку, установите новую колодку в обратной последовательности. Установка песочницы предназначена для подачи песка на рельсы с целью увеличения коэффициента сцепления колес с рельсом. Песочницы расположены снаружи колес. Такое расположение обеспечивает подсыпку песка двумя песочницами одновременно под все колеса. Каждая песочница состоит из корпуса и инжектора. Инжектор предназначен для приема песка из песочницы и подачи сжатым воздухом на головку рельса под колеса. Управление песочницами осуществляется попарно, передними или задними, нажатием соответствующей кнопки в зависимости от направления движения электровоза. Если при нажатии кнопки песок из песочницы не поступает, следует заменить его и при необходимости прочистить отверстия втулки конфузора и инжектора. Загрузка песочниц должна производиться сухим просеянным песком без примеси глины. Исходя, из условий эксплуатации потребитель может изменить объем песочницы путем изменения ее высоты.  Пневмосистема предназначена для приведения в действие тормоза и песочницы, а также управление автосцепками. Пневмосистема выполнена в соответствии со схемой завода изготовителя. Установка мотор-компрессора служит для создания и поддерживания давления воздуха в пневмосистеме. Передача от двигателя к компрессору осуществляется приводными ремнями, натяжение которых регулируется регулировочными болтами. При нажатии на ремни в средней части с усилием 55Н (5,5 кгс) для новых ремней и 40Н (4,0 кгс) для старых прогиб их должен быть в пределах 5-7 мм. Воздухосборники предназначены для аккумулирования и выравнивания пульсации воздуха при работе компрессора, для охлаждения и сушки воздуха. Между компрессором и воздухосборниками установлен обратный клапан КО, предотвращающий возврат воздуха в компрессор. Давление воздуха в системе поддерживается автоматически при помощи электронного блока БУК-5, который управляет асинхроным двигателем компрессора в пределах от 440 кПа (4,5 кгс/см2) до 640 кПа (6,5 кгс/см2). Защита пневмосистемы от превышения давления осуществляется предохранительным клапаном КП. Тормозные цилиндры предназначены для передачи усилия от давления сжатого воздуха через систему рычагов на тормозные колодки.  | ||||||||||||||||||||||||||||||||||||||||||||||||||