курсовая. Радаева В.Д. Курсовая. И. И. Ползунова КП. 22. 02. 02. 05. Пз теплотехнические расчеты для шахтной печи пояснительная записка

Скачать 138.06 Kb. Скачать 138.06 Kb.

|

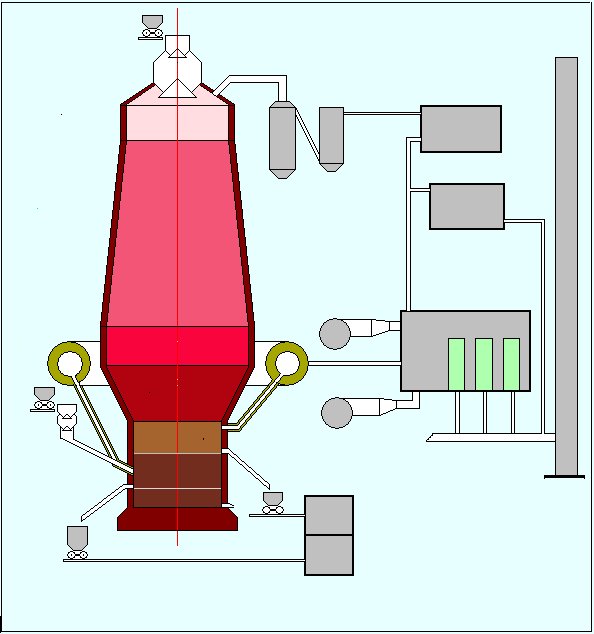

1 2  Министерство образования и молодежной политики Свердловской области Уральский государственный колледж имени И.И. Ползунова КП.22.02.02.05.ПЗ ТЕПЛОТЕХНИЧЕСКИЕ РАСЧЕТЫ ДЛЯ ШАХТНОЙ ПЕЧИ Пояснительная записка Руководитель Разработал _________/Е.Э.Сафонова/ __________/В.Д.Радаева/ Екатеринбург 2021 СОДЕРЖАНИЕ Введение 4 1.Назначение и применение печи 5 2. Конструкция печи 6 3. Принцип работы 8 4. Теплообмен печи 13 5. ТЭП печи 17 6. Достоинства и недостатки 18 7. Полный расчет горения топлива 19 7.3 Расчет горения топлива 20 7.4 Составление материального баланса 22 7.5 Состав и количество отходящих газов 25 7.6 Расчет калориметрической температуры 25 8. Расчет системы газохода с определением высоты дымовой трубы 28 8.1 Показатели работы печи 28 8.2 Расчет секундного объема дымовых газов 28 8.3 Расчет суммарной потери газового потока 29 9. Расчет по теплопередаче 34 9.1 Без теплоизоляции 34 9.2 С теплоизоляцией 34 9.3 С двойной теплоизоляцией 35 Заключение 38 Список использованных источников 39 Приложение А. Эскиз дымохода 40 Приложение Б. Эскиз шахтной печи 41 Приложение В. Спецификация печи 42 ВВЕДЕНИЕ Шахтная печь - вид металлургических печей, предназначенных для плавки и обжига кусковых материалов, а также для термической обработки металлических изделий. Шахтные печи имеют сильно вытянутое вверх рабочее пространство круглого или прямоугольного сечения. Они применяются в цветной и чёрной металлургии для выплавки чугуна (вагранка), железа (доменный процесс) и других металлов. Кроме этого, их используют для обжига известняка, для прямого получения железа в ходе обжига и металлизации железорудного сырья и т. п. Рисунок 1- Схема шахтной печи  Данная курсовая работа выполняется с целью изучения эксплуатационных параметров шахтной печи для сжигания воркутского каменного угля и закрепления теоретических и практических знаний по предмету «Теплотехника». Курсовая работа включает в себя пояснительную записку и эскиз шахтной печи, газохода на формате А3, а также спецификацию шахтной печи на формате А4. 1. Назначение и применение печи Печь шахтного типа широко используется на промышленных предприятиях, где применяются термообработка и обжиг. Эти процессы дают возможность увеличивать прочность и твердость разных изделий и материалов, что повышает их эксплуатационные характеристики. Обработке может подвергаться разное сырье, куски горных пород и мелкофракционные массы, а также металл (чугун, алюминий, сплавы меди). Электропечи шахтные с вертикальной загрузкой предназначены для нагрева длинномерных заготовок или корзин с мерными заготовками под закалку, отжиг, нормализацию. Электропечь представляет собой вертикальную теплоизолированную нагревательную камеру в виде шахты. Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке. С их помощью происходит плавка руды и агломерата для получения таких металлов, как никель, свинец, медь и цинк. Размер кусков шихты или расплавляемого металла не должен превышать 6 – 12 сантиметров, а в отдельных, особо мощных печах, допускается применять образцы до 24 сантиметров. Главное, сопоставлять мощность установки с размером закладываемых частей шихты. 2. Конструкция печи Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это: Блок загрузки материала; Блок выгрузки металла; Система дымоудаления (дымоход); Камера термической обработки (рабочее пространство). В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка. Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал. Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов. Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам. Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд. Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов. Печь имеет прямоугольную форму в плане. Ширина печи выбирается такой, чтобы воздух, подаваемый в печь под давлением, мог достичь центра печи. При использовании дутья избыточным давлением до 20 кПа ширина печи составляет обычно 1,2—1,4 м. Длина печи выбирается в зависимости от требуемой производительности и колеблется в широких пределах от 2,5 до 26,5 м. Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов. 3. Принцип работы печи Шахтные печи работают автоматически. Установка для обжига клинкера в шахтной печи состоит из гранулятора и непосредственно шахтной печи. Дробленый уголь из бункера и сырьевая мука из бункера питателями подаются в смесительный шнек, а затем в гранулятор. Полученные гранулы поступают в воронку загрузочного желоба, вращающегося вокруг вертикальной оси и равномерно распределяющего гранулы по сечению шахты печи. Шахта в верхней части футерована огнеупорным кирпичом, а в нижней части — чугунными кольцами. Шахта может быть условно разделена на три зоны: зону подогрева и кальцинирования; зону спекания и зону охлаждения. Гранулированный материал равномерно загружается с верху шахты и постепенно проходит все три зоны. В зоне он высушивается, подогревается до температуры 1200—1300°С и кальцинируется, т. е. происходит разложение СаСО3 на СаО и С02. В зоне он спекается при температуре от 1300 до 1450° С, а на протяжении зоны полученный клинкер охлаждается холодным воздухом, подаваемым мошным дутьевым вентилятором по воздуховоду. Воздух, отбирая тепло от клинкера, нагревается и в подогретом виде поступает в зону обжига. Образующиеся в этой зоне дымовые газы, удаляются по газоходу дымососом и после очистки их от пыли в фильтре выбрасываются в атмосферу. При выходе из зоны обжига дымовые газы раскалены, но проходя через слой более холодного материала в зоне, они охлаждаются и подогревают его. Шахтные печи отличаются высокой степенью использования тепла дымовых газов, а потому расход топлива в них сравнительно невысокий, 900—1300 ккал на обжиг 1 кг клинкера. Обожженный и охлажденный клинкер выгружают из печи с помощью разгрузочной колосниковой решетки. Эта решетка (конструкции шпона) состоит из ступенчатых сегментов. Решетка вращается на валу и при этом сегменты захватывают и измельчают куски клинкера по всему сечению печи, равномерно их направляя к разгрузочной течке. По течке они поступают в затвор. Затвор шахтной печи должен быть герметичным, для того чтобы подсос наружного воздуха был минимальным. Чтобы обеспечить непрерывную разгрузку клинкера, устанавливают затвор, состоящий из нескольких самостоятельных отсеков (шлюзов), снабженных клапанами. Клинкер поступает в верхний отсек при закрытых клапанах всех шлюзов. Затем клапан, сообщающий верхний отсек с соседним, открывается и, пропустив порцию материала, закрывается. После этого срабатывает клапан второго сверху отсека, пропуская клинкер в третий отсек. Как только клинкер поступил в третий отсек, клапан второго отсека закрывается и т. д. до выхода клинкера из печи. Клапаны приводятся в действие гидравлическим или механическим способом. Для интенсификации процесса обжига клинкера в печь по трубе 9 вводят кислород. Применение кислородного дутья позволяет на 40—50% повысить производительность печи и на 20—й'5% снизить удельный расход топлива. Производительность шахтной печи зависит от следующих факторов. Размер шахты влияет на производительность так: чем она больше, тем больше в печи обжигается материала и тем выше ее производительность. Однако удельная производительность печи—количество килограммов клинкера, получаемого с 1 м печи в течение 1 ч, оказывается наиболее высокой при высоте шахты 10—12 м с диаметром в 3—4 раза меньше высоты, т. е. 2,5—3 м. Производительность печи зависит также от времени пребывания материала в печи с момента его загрузки до выхода клинкера: чем меньше это время, т. е. чем быстрее перемещается материал по шахте, тем выше производительность. Однако качество обжига во всех случаях должно быть высоким и клинкер не должен содержать «недожога», что может иметь место при чрезмерном форсировании обжига. Скорость движения газов в печи влияет на ее производительность таким образом: чем выше скорость, тем лучше теплообмен между газами и материалами. Это ускоряет обжиг и увеличивает производительность печи. От размера гранул (или кусков) обжигаемого материала и их зернового состава также зависит производительность печи. С уменьшением размера кусков быстрее происходит прогрев их и повышается производительность печи. Но при этом возрастает сопротивление слоя материала движению газового потока и уменьшается скорость последнего, вызывая снижение производительности. Оптимальным, наиболее выгодным размером гранул является 15—25 мм; при этом они должны быть по возможности одинакового размера, так как сочетание крупных зерен с мелкими повышает плотность слоя и снижает скорость движения газового потока из-за того, что мелкие зерна входят в пустоты между крупными, перекрывая таким образом каналы движения газов между зернами. Напор, скорость и количество подаваемого дутьевым вентилятором воздуха также влияют на производительность печи. При уменьшении напора и скорости воздуха снижается скорость движения газового потока в печи, а с уменьшением количества воздуха ухудшаются условия горения топлива. В результате значительная часть топлива удаляется из печи в виде СО (окиси углерода) — наиболее ценной горючей части топлива, а не в виде СО2 (углекислого га'за), образующегося при сгорании СО. Напор дутьевого вентилятора шахтных печей принимают от 1500 до 3000 мм вод. ст. В результате обжига сырья в печи иногда получается «недожог» или «пережог». При «недожоге» гранулы недостаточно обожжены, они имеют вид не спекшихся кусков клинкера; при «пережоге» гранулы превращаются в крупные твердые спекшися комки. В небольших количествах недожог не снижает качества клинкера. Пережог затрудняет помол клинкера. Недожог может получаться при недостатке топлива, низкой температуре в зоне спекания в результате весьма большого дутья или значительных подсосов. Причина пережога — неравномерное просасывание воздуха по сечению зоны спекания. В результате воздух идет по краю печи, а центральная часть насадки материала перегревается и образуется пережог. В этом случае следует ускорить разгрузку и загрузку печи. Правила эксплуатации шахтных печей. При пуске печи необходимо соблюдать следующие правила. Перед розжигом печи следует тщательно осмотреть футеровку и механизмы загрузки и разгрузки, дымосос и воздуходувку, бункера муки и угля, сигнальную и контрольно-измерительную аппаратуру, транспортирующие механизмы, пылеочистительные устройства, предохранительные ограждения. Перед розжигом полностью разгруженной печи шахта должна быть заполнена пропущенным через грохот клинкером до нижнего уровня зоны спекания. При угрозе аварии или несчастного случая печь немедленно останавливают. Остановка печи необходима также, если прогорела футеровка, нет сырья или топлива. Перед остановкой следует подать сигнал, чтобы прекратить подачу сырьевых материалов во избежание завала ими транспортных устройств, бункеров, загрузочного механизма печи. При кратковременной остановке дутьевых устройств печь следует перевести на естественную тягу с минимальной скоростью загрузки сырьем. При остановке печи для ремонта механизмов сроком до 2—3 суток разгрузочное устройство и дутье выключают, печь герметизируют, верхний слой материала засыпают мелочью, а шибер дымовой трубы закрывают. При длительной остановке материал полностью выгружают из печи, тщательно осматривают футеровку и удаляют с нее привары клинкера. Затем осматривают все механизмы печного цеха. Запрещается разжигать печь при отсутствии суточного запаса сырьевой смеси и пятисуточного запаса топлива, при неисправности механизмов или неочищенных пылеосадительных устройствах. Во время работы печи необходимо: наблюдать за положением зоны горения; регулировать процесс обжига, руководствуясь показателями контрольно-измерительных приборов и данными лаборатории о качестве сырьевой смеси и клинкера. Рабочие, обслуживающие печь, должны наблюдать за состоянием печи и вспомогательных устройств и механизмов; не допускать подачи в печь сырьевых материалов и применения топлива несоответствующего качества; обеспечивать равномерную загрузку и разгрузку печи. Выгружать клинкер с температурой, выше установленной, запрещается. Если печь необходимо подогреть, в нее нужно добавить топливо в пересыпку с гранулами или брикетами. Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты. В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик. 4. Теплообмен печи Теплообмен в печи происходит между газообразными продуктами горения топлива и кусковым материалом. При этом в общем случае участвуют все виды теплопередачи. Горячие газы двигаются через пустоты в шихте, передавая тепло конвекцией, а при температуре более 300° С и излучением. Малая толщина слоя газа уменьшает интенсивность передачи тепла излучением, поэтому конвекция играет существенную роль не только при низких температурах, но и при температурах до 1000° С. Интенсивность передачи тепла зависит от скорости движения газа и величины поверхности контакта газа с кусками шихты. Тепло с поверхности шихты должно передаваться внутрь шихты теплопроводностью. Количество передаваемого тепла при этом прямо зависит от коэффициента теплопроводности и обратно пропорционально от радиуса куска. Очевидно, что при этом механизме теплопередачи роль стенок печи сводится к нулю, что позволяет их делать водоохлаждаемыми. Весьма существенно равномерное распределение газа в слое кускового материала. Этого можно добиться, лишь применяя куски одинакового размера. При наличии кусков разного размера малые куски попадают между большими, значительно увеличивая плотность засыпки и уменьшая объем пустот для прохода газа. Это выдвигает существенное требование к подготовке шихты и ее сортировке по крупности. При наличии шихты разной крупности рекомендуется перерабатывать ее, засыпая отдельными слоями крупные и мелкие куски. Чем мельче размер шихты, тем больше сопротивление движению газов. Поэтому размер перерабатываемой шихты рекомендуется брать более 50 мм. При расчете теплопередачи в шахтной печи значительные трудности возникают при определении действительной поверхности теплообмена между горячими газами и нагреваемым материалом. Невозможно также оценить вклад каждого из видов теплопередачи. Все это привело к необходимости пользоваться суммарным коэффициентом внешней теплоотдачи, отнесенным к единице объема слоя αv Связь между поверхностным и объемным коэффициентами теплоотдачи можно найти, если известна удельная поверхность шихты, по зависимости α = αv/Fм где Fм — поверхность нагрева кусков в 1 м3 слоя, м2/м3; Fм=7,5(1 — f)/d, где f — порозность материала, т. е. доля объема пустот в общем объеме.Тепловые расчеты позволяют определить производительность печи, выбрать ее размеры. Вместе с тем при расчете часто встречаются большие трудности из-за отсутствия данных, об эффективной теплоемкости шихты, ее сопротивлении для проходящих через слой шихты продуктов горения и других необходимых параметрах. Это привело к необходимости статистической оценки работы действующих печей. Важнейшим показателем работы печи является удельная производительность, характеризующаяся количеством шихты (без кокса), проплавляемой за сутки на 1 м2 площади сечения печей в области фурм. Удельная производительность разная для печей различного назначения. Так, при восстановительной плавке на свинец она составляет 60—70 т/м2 в сутки, при полупиритной плавке медной руды — от 60—80 до 110 т/м2 в сутки, при плавке на штейн с получением элементарной серы— 40—50 т/м2 в сутки. По принятой средней удельной производительности может быть найдена необходимая площадь сечения печи для проплава заданного количества шихты. Приняв ширину печи в ранее указанных пределах, можно найти требуемую длину печи или определить необходимое число печей определенной длины. Высота печи может быть принята на основе опыта аналогичной плавки. Расход топлива находится из теплового баланса плавки. По расчету горения топлива и физико-химических процессов в печи находится необходимое количество воздушного дутья, состав и количество отходящих газов. Опытные данные показывают, что наибольшее количество кокса расходуется при восстановительной свинцовой плавке (12—15%) и восстановительно-сульфидирующей плавке окисленных никелевых руд (20—25%); меньший расход при медно-серном процессе (8—10%); при полупиритной плавке медных и медно-никелевых руд (6—10%), при пиритной медной плавке (2—3%). Повышение теплового к. п. д. шахтных печей возможно за счет сокращения потерь с отходящими газами, на долю которых приходится около 1/3 расходуемого тепла. Наиболее эффективным средством снижения этих потерь является применение дутья, обогащенного кислородом. Выше указывалось, что это дает возможность не только снизить расход кокса, но и увеличить удельную производительность печей. Полезной является утилизация тепла охлаждающей воды и горячего шлака. Снижение выхода шлака при плавке более богатой шихты с чистыми флюсами также позволяет уменьшить расход кокса. Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх. В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик. Функция таких печей строится на принципе противотока, при котором опускающиеся пласты сырья омываются встречными газовыми потоками. Обрабатываемый материал последовательно проходит несколько технологических участков, среди которых зона сушки, камеры прогрева, обжига и охлаждения. В некоторых моделях камера обжига совпадает с участком, в котором сгорает топливо. Здесь же образуются горячие газы. Немаловажное значение в эффективности процесса играет конструкция, в которой выполнен агрегат. Если печь шахтная рассчитывается на работу с большими объемами разнородного сырья, то на первый план в выборе конструкции выходит система распределения. Чаще всего эту функцию выполняют конусы-рассекатели, благодаря которым осуществляется автоматический процесс заполнения печи. Основным элементом автоматической шахтной печи (рисунок 2) является сварной цилиндрический кожух диаметром 2--3 м и высотой 8--12 м, облицованный внутри шамотным кирпичом и хромомагнезитом. Нижнюю часть шахты облицовывают чугунными плитами. Верхняя часть шахты расширена (примерно на 25%) в виде воронки. К верхней части шахты, закрытой специальным колпаком, примыкает труба для удаления отходящих газов. Над шахтой расположены бункера сырьевой смеси и топливной крупки, весовые или винтовые дозаторы, смесительный шнек и тарельчатый гранулятор. Кроме сырьевой смеси и топливной крупки на тарелку гранулятора подается распыленная вода, вокруг брызг, которой образуются сырьевые гранулы, скатывающиеся во вращающуюся течку загрузочного устройства, распределяющего гранулы равномерно по сечению шахты. Внизу шахта закрыта вращающейся решеткой, жестко посаженной на вертикальный вал, и много шлюзовым затвором, предупреждающим потери воздуха высокого давления. Воздух для горения по-дается в печь от воздуходувки, обеспечивающей давление до 2500 мм вод. ст., по разветвленному воздухопроводу частично под решетку и частично для улучшения сгорания топлива в зоны подогрева и кальцинирования. В эти же зоны для дожигания обычно образующейся в печи окиси угле-рода иногда по центральной трубе подают кислород. Во избежание утечки сжатого воздуха через разгрузочное отверстие клинкер вы-гружают из печи через двух -, трехшлюзовой затвор, клапаны которого открывают и закрывают попеременно специальным гидропривводом. 1 2 |