I. Капитальное строительство

Скачать 8.52 Mb. Скачать 8.52 Mb.

|

|

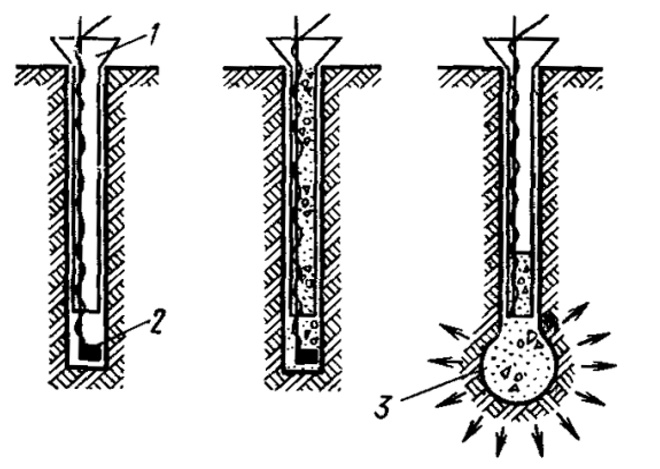

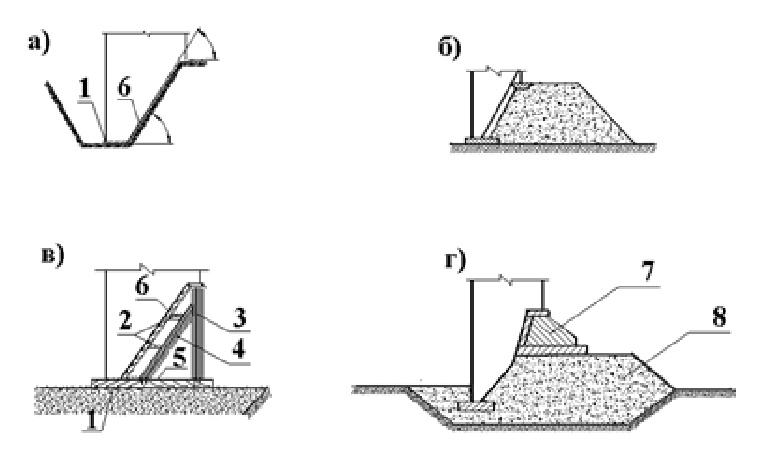

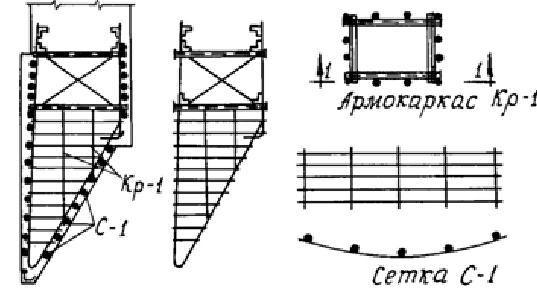

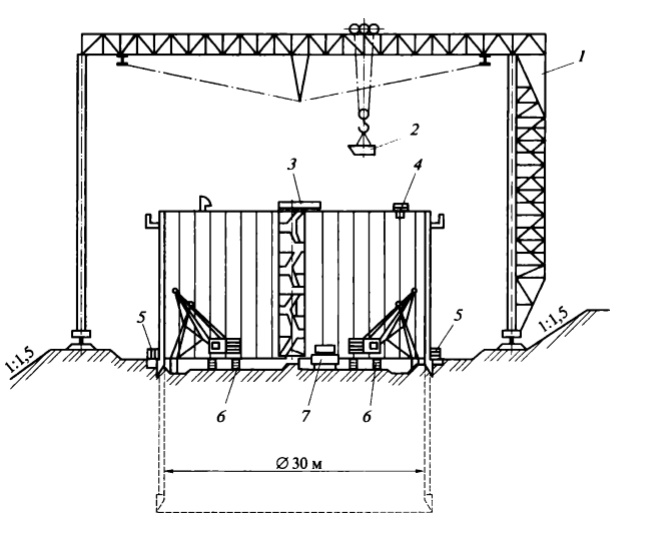

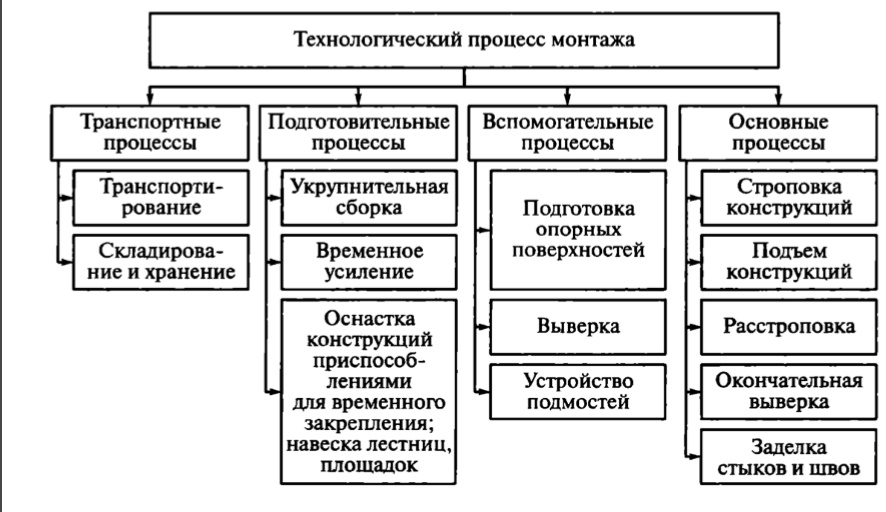

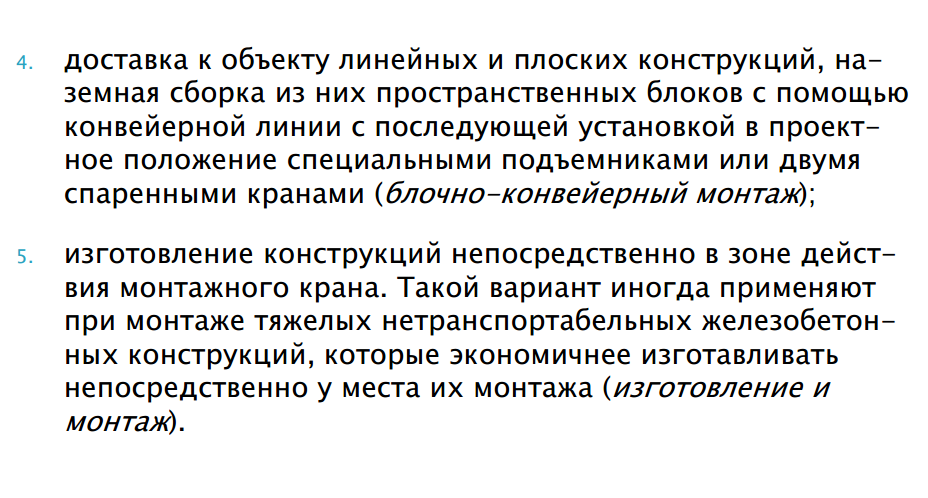

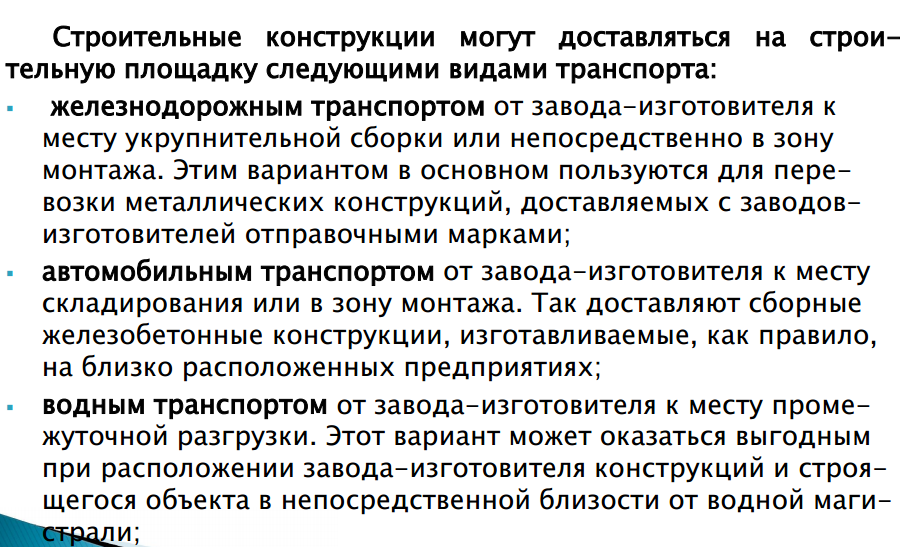

54,55 Технология устройства буронабивных свай с применением обсадных труб с камуфлетным уширением Крепление стенок скважины обсадной трубой можно применять в любых гидрогеологических условиях. Технология производства работ следующая: 1. Выполняют бурение скважины обычным «сухим» способом на небольшую глубину (до 1,5 м). После этого начинают погружение первой секции обсадной трубы с помощью гидродомкратов или путём забивки в грунт молотом, или с помощью вибропогружения. В дальнейшем обсадная труба погружается в грунт по мере разработки скважины. При этом обсадную трубу наращивают секциями по мере необходимости. 2. Устройство уширения в основании сваи выполняют, как правило, с помощью взрыва (камуфлетное уширение). Для этого обсадную трубу устанавливают так, чтобы её нижний конец не доходил до дна скважины на 1,2…1,5 м. На дно скважины опускают заряд взрывчатки расчётной массы. Трубу заполняют бетонной смесью до определённой отметки, и производят взрыв. Энергия взрыва уплотняет грунт и создаёт сферическую полость, которая сразу же заполняется бетонной смесью из обсадной трубы.  Схема устройства камуфлетного уширения: 1 – обсадная труба; 2 – заряд взрывчатки; 3 – сферическая полость после взрыва, заполненная бетонной смесью 4. С помощью крана устанавливают арматурный каркас, как правило, только в верхней части скважины – выше уровня бетонной смеси после взрыва. 5. Методом ВПТ бетонируют скважину. По мере заполнения скважины бетонной смесью инвентарную обсадную трубу извлекают. При этом специальная система домкратов, смонтированных на установке, сообщает обсадной трубе возвратнопоступательные и вращательные движения, которые обеспечивают уплотнение бетонной смеси. 6. Бетонируют голову сваи в инвентарной опалубке. 56. Устройство подземных и заглубленных сооружений методом стена в грунте: свайный способ Технология «стена в грунте» применяется при возведении заглубленных сооружений в условиях городской застройки: подпорные стенки, противофильтрационные завесы, тоннели мелкого заложения, котлованы, подземные гаражи, пешеходные переходы, ёмкости для хранения жидкостей и др.). Сущность технологии : в грунте устраиваются выемки и траншеи различной конфигурации в плане, которые заполняются ограждающими конструкциями из монолитного или сборного железобетона; внутреннее земляное ядро разрабатывается землеройными машинами, после чего внутри сооружения выполняются основные конструкции: днище, колонны, ригели, перекрытия и т.д. Конструктивно технология «стена в грунте» разделяется на два вида: свайный и траншейный . Свайный способ – ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай. 57. Устройство подземных и заглубленных сооружений методом стена в грунте: траншейный сухой способ со стеной из сборных панелей. Траншейный способ предусматривает разработку узких траншей специальной землеройной техникой (многоковшовыми экскаваторами, грейфером и др.) с последующим армированием и бетонированием траншей. При этом способе может применяться вертикальная установка в траншеи сборных железобетонных плит. В зависимости от свойств грунта и его влажности применяют два вида возведения стен: сухой и мокрый . Сухой способ , при котором не требуется глинистый раствор, применяется при возведении стен в маловлажных устойчивых грунтах. Очерёдность производства работ сухим способом ◦ Разбивка участка на захватки длиной 3…6 м в зависимости от параметров землеройного оборудования. ◦ Устройство форшахты из сборного или монолитного бетона (укрепление верха траншеи). ◦ Разработка грунта грейферным экскаватором по захваткам. ◦ Установка сборных железобетонных панелей с закреплением их на форшахте. ◦ Заполнение зазоров между панелями и стенками траншеи одновременно различными смесями: снаружи – глиноцементнопесчаной смесью, с внутренней стороны – глинопесчаной смесью (с помощью растворонасосов). ◦ Разработка грунта изнутри сооружения механизированным способом. ◦ Бетонирование днища и после набора его проектной прочности выполнение монтажа внутреннего каркаса сооружения, включая колонны, ригели, перекрытия, лестницы и т.д. 58. Устройство подземных и заглубленных сооружений методом стена в грунте: траншейный мокрый способ со стеной из монолитного железобетона. Мокрый способ используется, когда стены подземных сооружений устраиваются в водонасыщенных неустойчивых грунтах, обычно требующих закрепления стенок траншеи от обрушения грунта в процессе его разработки, и при укладке бетонной смеси. При мокром способе в процессе работы землеройных машин устойчивость стенок выемок достигается за счет заполнения их глинистым раствором (из бентонитовых глин) с тиксотропными свойствами (способность загустевать в состоянии покоя и предохранять стенки траншей от обрушения, так как образуется «корка» из глины). При рытье траншей используют оборудование циклического и непрерывного действия; обычно ширина траншей составляет от 0,5 м до 1,0 м, но может достигать 2,0 м. Для разработки траншей под защитой глинистого раствора применяют, как правило, гидравлические грейферные экскаваторы . Устройство подземных сооружений методом «стена в грунте» в зависимости от условий обеспечения устойчивости стенок траншеи, типа машин, разрабатывающих траншею, выполняется отдельными захватками длиной от 3 до 6 м, обычно через одну захватку , т.е. первая, затем третья, вторая, затем четвертая и так далее. Очерёдность производства работ мокрым способом ◦ Разбивка участка на захватки длиной 3…6 м в зависимости от параметров землеройного оборудования. ◦ Устройство форшахты из сборного или монолитного бетона (укрепление верха траншеи). ◦ Бурение торцевых скважин на захватке. ◦ Разработка грунта грейферным экскаватором по захваткам при постоянном их заполнении глинистым раствором. ◦ Монтаж на захватках арматурных каркасов с закреплением их на форшахте. ◦ Бетонирование захваток способом ВПТ с откачкой глинистого раствора. ◦ Разработка грунта изнутри сооружения механизированным способом после набора прочности бетоном. ◦ Бетонирование днища и после набора его проектной прочности выполнение монтажа внутреннего каркаса сооружения, включая колонны, ригели, перекрытия, лестницы и т.д. 59,60 Устройство подземных и заглубленных сооружений методом опускного колодца из сборных железобетонных элементов. Метод опускного колодца заключается в устройстве на поверхности земли сооружения с последующей послойной разработкой внутри него грунта и опусканием сооружения под действием собственной массы в грунт. Производство работ по устройству опускных колодцев разбивается на этапы: 1. Устройство основания под ножевую часть. 2. Бетонирование ножевой (опорной) части и нижнего яруса опускного колодца. 3. Наращивание стенок опускного колодца. 4. Гидроизоляция стенок опускного колодца. 5. Опускание колодца. 6. Устройство днища и встроенных конструкций. 7. Возведение надземной части и благоустройство территории. При сооружении опускного колодца на слабых или неоднородных грунтах на предварительно спланированную площадку отсыпается песчаная подушка толщиной 0,3…0,6 м или устраиваются песчаные (гравийно-песчаные) сваи. Песчаные материалы отсыпаются слоями по 0,2 м (подушка) и 0,5 м (сваи) с обязательным уплотнением. После бурения скважин под сваи производится засыпка песчаной смеси в скважину через бункер-воронку. После отсыпки смесь увлажняется для повышения эффекта уплотнения. Для уменьшения и равномерной передачи на поверхность грунта давления от опускного колодца до начала работ по его бетонированию (монтажу) под ножевую часть должно быть подготовлено специальное временное основание в виде деревянных, бетонных, железобетонных подкладок, сегментов, колец или других опорных конструкций.  Конструкции временного основания под нож колодца: а - в траншее; б - на песчаной или щебеночной призме; в - на деревянных подкосах; г - с использованием бетонных блоков: 1 - доска; 2 - кружала; 3 - стойка; 4 - подкос; 5 - подкладка; 6 - опалубка ножа; 7 - бетонный блок; 8 - призма из песчано-гравийной смеси Опорная часть опускного колодца является самой ответственной конструкцией, поэтому её изготовление выделяется в отдельный цикл. Конструктивно это нижний ярус колодца с выступом (12…15 см), который обеспечивает полость в грунте с наружной стороны, которая используется для создания тиксотропной рубашки. Опорная часть изготавливается из монолитного железобетона. Нижний торец колодца (нож) представляет собой стальной лист, связанный с арматурой.  Схема армирования ножа Бетонирование стен колодца ведётся по ярусам отдельными блоками по длине яруса или последовательно по всему периметру. Бетонирование должно производиться послойно, слоями толщиной 25…50 см. Толщина слоёв выбирается в зависимости от интенсивности бетонирования и применяемого оборудования для уплотнения. Разборка опалубки разрешается только после набора бетоном прочности не менее 70 % от проектной. Стенки опускных колодцев из сборных железобетонных элементов конструктивно выполняются из пустотных блоков, заполняемых бетоном или из вертикальных сплошных панелей. Для закрепления железобетонных элементов в верхней части опорного яруса устраивается паз, в который и устанавливаются элементы. Гидроизоляция стенок опускных колодцев выполняется до их опускания. Конструктивно (в зависимости от назначения) гидроизоляция может быть металлическая, торкрет-гидроизоляция, пропиточная синтетическими составами. Металлическая выполняется с внутренней стороны колодца и при бетонировании может служить опалубкой. Торкрет-изоляция наносится в несколько слоёв специальными агрегатами (торкрет-установками, цемент-пушками). Пропитка осуществляется в несколько приёмов. Погружение опускных колодцев в грунт является наиболее сложным и ответственным процессом при их строительстве. Перед погружением необходимо провести распалубочные работы, снять колодец с искусственного основания (подкладок), установить землеройное, водоотливное и другое специальное оборудование. Последовательность удаления подкладок должна быть такой, чтобы не произошло перекоса колодца. При погружении грунт разрабатывается слоями равномерно по всей площади колодца.  Схема погружения опускного колодца: 1 — козловой кран; 2 — бадья; 3 — лестница; 4 — вибропогружатель; 5 — насос; 6 — экскаватор; 7—бульдозер 61. Основные понятия о монтаже строительных конструкций Монтаж строительных конструкций — это совокупность технологических операций по установке конструкций в проектное положение и соединению в одно целое элементов строительных конструкций, изготовленных на заводах стройиндустрии. При монтаже должны быть обеспечены неизменяемость и устойчивость каждой смонтированной конструкции или ячейки здания и сооружения. Последовательность монтажа должна предусматривать возможность сдачи в заданные сроки отдельных участков здания или сооружения под отделку или монтаж оборудования. Монтаж строительных конструкций состоит из транспортных , подготовительных , вспомогательных и основных процессов.  Транспортные процессы состоят из транспортирования конструкций с завода-изготовителя или с промежуточных складов, их погрузки, разгрузки, сортировки и укладки на приобъектных складах, подачи конструкций с площадок укрупнительной сборки или со складов под монтаж и транспортирование материалов, полуфабрикатов, деталей, приспособлений в зону монтажа. В состав подготовительных процессов входят: проверка состояния доставленных на стройплощадку конструкций, их укрупнительная сборка (при необходимости), временное усиление конструкций, подготовка к монтажу, подача конструкций к месту установки, а также процессы по оснащению конструкций приспособлениями для их временного закрепления и безопасного выполнения работ, нанесение установочных рисок на монтируемые элементы, навеска подмостей и лестниц. Вспомогательные процессы включают в себя: подготовку опорных поверхностей для монтируемых конструкций, установку подмостей, лестниц, площадок и ограждений. Основные, или собственно монтажные процессы включают в себя: строповку и подъем конструкций с необходимым перемещением в пространстве; расстроповку; выверку и временное закрепление, постоянное закрепление конструкций. По видам материалов конструкций различают монтаж: сборных железобетонных конструкций, которые имеют невысокую себестоимость, значительную долговечность, достаточную прочность, стойкость к малоагрессивным средам и т.д.; металлических конструкций, которые применяют для зданий и сооружений производственного и общественного назначения; деревянных клееных конструкций, применяемых для сельскохозяйственных и спортивно-зрелищных зданий и сооружений, подвергаемых воздействию агрессивных сред; пневматических конструкций, используемых для временных (недолговечных) спортивно-зрелищных и производственных сооружений. 62. Классификация методов монтажа строительных конструкций. Методами монтажа называются технические решения, определяющие способ приведения конструкций в проектное положение и последовательность сборки зданий и сооружений. В зависимости от степени укрупнения собираемых элементов различают следующие методы монтажа зданий и сооружений: мелкоэлементный монтаж из отдельных конструктивных деталей. Ввиду значительной трудоемкости применение этого метода ограничено. Примером мелкоэлементного монтажа может служить полистовая сборка резервуаров; поэлементный монтаж — монтаж конструктивными крупными элементами (панели, колонны, плиты и т. д.); блочный монтаж — из геометрически неизменяемых блоков, предварительно собранных из отдельных конструкций. Блочный монтаж предусматривает предварительное укрупнение отдельных конструкций в плоские или пространственные блоки. При таком методе монтажа сокращаются количество подъемов, объем работ, выполняемых на высоте, трудоемкость и сроки работ. Монтаж целыми сооружениями является наиболее совершенной формой блочного монтажа, т.к. сооружение укрупняется (собирается) до полной монтажной готовности на земле и в проектное положение поднимается целиком собранным. Этот метод монтажа сопряжен с большими затратами на устройство временных стендов, на которых осуществляется укрупнение. 63. Организационно-технологические схемы монтажа строительных конструкций. В зависимости от сочетания транспортных, подготовительных, вспомогательных и монтажных процессов могут иметь место следующие варианты организации монтажных работ: 1. доставка конструкций с заводов-изготовителей, предварительное складирование их на объекте в зоне действия монтажного крана с последующим монтажом ( монтаж со склада 2. доставка конструкций с заводов-изготовителей и их монтаж непосредственно с транспортных средств ( монтаж с колёс ); 3. доставка конструкций с заводов-изготовителей, разгрузка и складирование отправочных элементов на площадке укрупнительной сборки, укрупнение и транспортирование укрупненных конструкций в зону действия монтажного крана ( монтаж укрупненных конструкций ); 4. доставка к объекту линейных и плоских конструкций, наземная сборка из них пространственных блоков с помощью конвейерной линии с последующей установкой в проектное положение специальными подъемниками или двумя спаренными кранами ( блочно - конвейерный монтаж ); 5. изготовление конструкций непосредственно в зоне действия монтажного крана. Такой вариант иногда применяют при монтаже тяжелых нетранспортабельных железобетонных конструкций, которые экономичнее изготавливать непосредственно у места их монтажа ( изготовление и монтаж 63. Организационно-технологические схемы монтажа конструкций.   64. Общее положение по транспортированию, складированию и приемке строительных конструкций.   Приемка сборных конструкций Монтирующая организация принимает поступающие на строительную площадку конструкции. Приемку сборных конструкций производят по паспортам на эти изделия с учетом допускаемых отклонений в размерах и по комплектовочным ведомостям. При приемке доставленных изделий необходимо проверять: - наличие штампа ОТК завода; - наличие осевых рисок и отметку положения центра тяжести конструкции; - наличие монтажных рисок для односторонне армированных элементов; - отсутствие повреждений, правильность геометрических размеров, расположение и крепление закладных деталей, наличие и проходимость каналов, отверстий и т. д.; - соответствие лицевой поверхности изделия требованиям проекта; - отсутствие деформаций, раковин, трещин, наплывов; - наличие необходимых борозд, ниш, четвертей, выпусков арматуры, защитных покрытий у закладных деталей. Если изделие оказалось некачественным, его бракуют, оформляют соответствующий рекламационный акт при участии представителей генерального подрядчика, монтирующей организации и предприятия-изготовителя. Изделие подвергается ремонту, если это возможно, или отправляется назад изготовителю. Взамен на строительную площадку. Поставляется новое, качественное изделие |