I. Капитальное строительство

Скачать 8.52 Mb. Скачать 8.52 Mb.

|

|

77. Пол — это конструктивный элемент здания или сооружения, предназначенный для восприятия эксплуатационных нагрузок. В общем виде полы состоят из следующих конструктивных элементов: • покрытие — верхний элемент пола, непосредственно подвергающийся эксплуатационным воздействиям; • прослойка — промежуточный слой, связывающий покрытие с нижележащим элементом пола или перекрытием (синтетические клеи, битумные мастики, цементно-песчаные растворитель и т.д.); • стяжка или сборное основание — слой, образующий жесткую или плотную корку по нежестким или пористым элементам покрытия (цементно-песчаный раствор, керамзитобетон, шлакобетон; сборные основания — панели гипсобетонные, керамзитобетонные или плиты из цементного фибролита). Стяжки служат для выравнивания поверхности элемента пола или перекрытия либо для придания покрытию заданного уклона; выравнивающий слой — сплошной слой толщиной 8... 15 мм, предназначенный для выравнивания стяжек (полимерцементный раствор); подстилающий слой — элемент пола, распределяющий нагрузки на грунт основания (при устройстве пола по грунту); теплоизоляционный слой — слой, уменьшающий теплопроводность пола (шлак, керамзит и т.п.); звукоизоляционный слой — слой, предотвращающий передачу шума; гидроизоляционный слой — слой, преграждающий доступ воды и других жидкостей к элементам пола. Основным элементом пола является верхнее покрытие, которое и определяет вид и название пола. Пол может быть: наборный из штучных материалов (доски, паркет, щиты, ламинат, плитки и плиты); из рулонных материалов (линолеум, ковровые и другие материалы); наливной (из мастик); монолитный (бетонный, цементно-песчаный, асфальтобетонный, полимербетонный). Покрытия устраивают только после окончания всех строительных, монтажных и отделочных работ, при которых возможны повреждение, увлажнение и загрязнение пола. Бетонирование пола ведут полосами шириной до 3,5 м по маячным рейкам. Свежеуложенный бетон разравнивают, уплотняют виброрейками и заглаживают. В процессе заглаживания может быть выполнено железнение поверхности. Через сутки бетон закрывают влажными опилками и поливают водой в течение 7... 10 сут. При необходимости покрытие шлифуют. Покрытие полов из рулонных материалов выполняют в жилых и общественных зданиях. Покрытия из линолеума устраивают по цементно-песчаным стяжкам, основаниям из гипсобетона, керамзитобетона, цементного фибролита и по железобетонным плитам перекрытий. Перед наклеиванием линолеум выдерживают не менее 2 сут. в помещении при температуре не ниже 15 °С. Приклеивают линолеум к основанию водостойкими клеями; линолеум на тканевой основе можно приклеивать битумной мастикой с добавлением каучука. При укладке бетонной консистенции в мощные густоармированные плиты большой площади (фундаментные плиты, днища резервуаров и т.д.) главным технологическим требованием является непрерывность укладки на всю высоту плиты (0,15-1,5 м). Для воплощения процесса укладки плиты разбивают на карты. Если толщина плит меньше 0,5 м, то разбивку на карты ведут так же, как и бетонных подготовок. При большей толщине плиты разбивают на параллельные карты шириной 5-10 м, оставляя меж ними разделительные полосы шириной 1-1,5 м. Карты бетонируют одна за другой. В разделительные полосы смесь укладывают враспор с затвердевшим бетоном карт после снятия опалубки на границах. 76. Для обеспечения монолитности бетонировать конструкцию желательно непрерывно. Но это возможно лишь при незначительных объемах работ и в сравнительно простых конструкциях. Во всех остальных случаях перерывы в бетонировании неизбежны. При необходимости устраивать перерывы в бетонировании конструкций прибегают к так называемым рабочим швам. Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие. Обычно происходит это при перерывах в бетонировании от 7 ч. Рабочие швы являются ослабленным местом, поэтому они должны устраиваться в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции. В колоннах рабочие швы допускаются на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей, у низа капителей колонн безбалочных перекрытий; в рамных конструкциях - у верха вута между стойками и ригелями рам. В балках рабочие швы допускаются в пределах средней части пролета. При бетонировании ребристых перекрытий надо руководствоваться следующим: если бетонирование идет в направлении, параллельном второстепенным балкам, рабочий шов допускается в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам (прогонам) - в пределах двух средних четвертей пролета балок и плит. В безбалочных перекрытиях рабочие швы делают в середине пролета плиты. Рабочие швы в балках и плитах образуют в виде вертикального среза. Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретет прочность не менее 1,5 МПа (способен воспринимать незначительное динамическое воздействие без разрушения). Поверхность рабочего шва должна быть перпендикулярна оси элемента, а в стенах и плитах - их поверхности. Для этого устанавливают щитки - ограничители с прорезями для арматурных стержней, прикрепляя их к щитам опалубки. Для надежного сцепления бетона в рабочем шве поверхность ранее уложенного бетона тщательно обрабатывают: кромку схватившегося бетона очищают от цементной пленки и обнажают крупный заполнитель, протирая проволочными щетками; продувают сжатым воздухом и промывают струей воды. Особенно тщательно обрабатывают поверхность бетона вокруг выпусков арматуры; арматурные стержни очищают от раствора. Очищенную поверхность стыка перед началом бетонирования покрывают цементным раствором, имеющим такой же состав, как укладываемая бетонная смесь. 75.Перед укладкой бетонной смеси в конструкцию выполняетсякомплекс операций по подготовке опалубки (очищается от мусора, грязи), арматуры (очищается от ржавчины и налипших кусков раствора), поверхностей ранее уложенного бетона и ос нования . Проверяется надежность установки стоек, лесов и подкладок под ними, креплений, а также отсутствие щелей в опалубке, наличие закладных деталей, предусмотренных проектом. Оформляется акт на скрытые работы , в котором отражается соответствие проекту опалубки, арматуры, закладных частей, анкерныхболтов и т.д. Формующие поверхности смазываются смазкамиили полимерными покрытиями, исключающими прилипаниебетона. Основным технологическим требованием к укладке бетонной смеси является обеспечение монолитности бетонируемой конструкции, проектных физико-механических показателей и однородности бетона, надлежащего его сцепления с арматурой и закладными деталями и необходимого уплотнения бетонной смеси (без пустот). При возведении монолитных железобетонных конструкций неизбежны перерывы в бетонировании, поэтому устраиваются рабочие швы . В отличие от конструкционных швов рабочие швы являются технологическими. Рабочие швы образуются в том случае, когда слои бетонной смеси укладываются на ранее уложенные затвердевшие слои бетона. Рабочие швы являются ослабленным местом, поэтому они должны устраиваться в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции и должны исключать перемещения стыкуемых поверхностей относительнодруг друга. При бетонировании колонн рабочие швы могут устраиватьсяна уровне верха фундамента, а в безбалочныхперекрытиях—у основания капителей. При бетонировании балок рабочие швы допускается устраиватьв пределах средней части пролета. Поверхность рабочего шва должна быть перпендикулярна оси элемента, а в стенах и плитах —их поверхности. Для этого устанавливают щитки —ограничители с прорезями для арматурныхстержней, прикрепляя их к щитам опалубки. Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретет прочность не менее 1,5 МПа. Рис. Рис. Рис. Рис. Расположение Расположение Расположение Расположение швов при укладке бетонной смеси швов при укладке бетонной смеси швов при укладке бетонной смеси швов при укладке бетонной смеси: а...в —колонны; I-I, II-II, III-III —места возможных рабочих швов Для сцепления бетона в рабочем шве поверхность ранее уложенного бетона тщательно обрабатывают: кромку схватившегосябетона очищают от цементной пленки и обнажают крупныйзаполнитель, который очищают металлическими щетками, продувают сжатым воздухом и промывают струей воды. Арматурные стержни очищают от раствора. Очищенную поверхность стыка перед началом бетонированияпокрывают цементным раствором такого же состава, как укладываемая бетонная смесь. Укладку бетонной смеси осуществляют тремя методами: с уплотнением; литьем (бетонные смеси с суперпластификаторами); напорной укладкой. При каждом методе укладки должно быть соблюдено основноеправило —новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое, т.е. укладка бетонной смеси должна осуществляться непрерывно. Технологические приемы укладки бетонной смеси назначаются в зависимости от типов конструкций, состава бетонной смеси, конструктивных особенностей опалубки, способов подачи смеси к местам укладки. При бетонировании массивных фундаментных плит бетоннаясмесь укладывается горизонтальными слоями и, как правило, по всей площади. Укладка бетонной смеси при устройстве колонн высотой до 5 м и размером стороны сечения 40...80 см выполняется сразу на всю высоту до низа примыкающих балок, прогонов и капителей с подачей бетонной смеси бадьями и разгрузкой ее в приемныйбункер хобота . Затем бетонная смесь уплотняется внутренними вибраторами. Колонны высотой более 5 м бетонируются ярусами высотой от 1,5 до 2,0 м с подачей бетонной смеси и ее вибрированием через боковые окна в стенках короба. Укладка бетонной смеси при бетонировании балок и плит в ребристых перекрытиях производится одновременно. Балки высотой более 80 см могут бетонироваться независимо от примыкающихк ним плит. Бетонирование прогонов, балок и плит необходимо начинатьчерез 1... 2 ч после бетонирования колонн и первоначальной осадки в них бетона. Прогоны и балки высотой более 50 см бетонируют слоями толщиной 30...40 см, при этом каждый слой в отдельности уплотняется вибраторами со специальными насадками. Последний слой бетонной смеси не доводится до нижней плоскости плиты на 3...4 см. Укладка бетонной смеси при бетонировании тонких (толщинойдо 0,15 м) и густоармированных конструкций стен и перегородокведется ярусами высотой до 1,5 м; при этом с одной стороны опалубка возводится на всю высоту, а с другой —со стороны бетонирования —на высоту яруса с последующим наращиваниемпо мере бетонирования. При подаче бетонной смеси бетононасосом, бетоноводкоторого должен быть заглублен в укладываемую бетонную смесь, опалубка выставляется сразу на всю высоту (так называемое напорное бетонирование). Стены толщиной более 0,5 м могут бетонироваться на всю высоту стены с подачей смеси с помощью хоботов; при меньшей толщине стены опалубка устанавливается с одной стороны на всю высоту, а с другой —наращивается по мере ее бетонированияс уплотнением с низкой стороны опалубки. Бетонирование стены ведется участками, границами обычно служат дверные проемы. Бетонная смесь укладывается слоями толщиной, равной 1,25 длины рабочей части вибратора, с уплотнениемглубинными вибраторами сразу при укладке. При возведении стен высотой более 3,6 м опалубка устанавливаетсяв несколько ярусов. По мере бетонирования стен панелиопалубки следующих ярусов по высоте опираются на нижниепанели или крепятся на специальных анкерах, предварительнозабетонированных в стене. При бетонировании подготовок под полы перед укладкой бетонной смеси площадь пола разбивают на карты-полосы шириной3...4 м с установкой по их краям маячных досок. Полосыкарты бетонируют через одну, разравнивают и с помощью виброрейкиуплотняют. В промежуточные полосы бетонную смесь укладывают после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос снимаются маячные доски; по этим граням образуются рабочие швы. Для обеспечения необходимой плотности и однородности бетонную смесь уплотняют. Наиболее распространенным способом уплотнения бетонной смеси является вибрирование. Вибрирование уменьшает силу сцепления между зернами бетонной смеси. При этом бетонная смесь теряет структурную прочность и приобретает свойства вязкой тяжелой жидкости. Процесс разжижения является обратимым. По окончании вибрирования прочность структуры бетонной смеси восстанавливается. Под действием вибрирования частицы заполнителя приходятв колебательное движение, бетонная смесь как бы разжижается, приобретает повышенную текучесть и подвижность. В результатеона лучше распределяется в опалубке и заполняет ее, включая пространство между арматурными стержнями. Бетонная смесь вибрируетсяс помощью внутренних (глу бинных), поверхностных и наружных вибраторов . Внутренние вибраторы (типа булавы) применяются для уплотнениябетонной смеси, укладываемой в массивные конструкциис различной степенью армирования. Внутренние вибраторы с гибким валом используются для уплотнения различного типа густоармированных конструкций. Поверхностными вибраторами уплотняются только верхние слои бетона; используются они при бетонировании тонких плит и полов. Наружными вибраторами уплотняется бетонная смесь в густоармированныхтонкостенных конструкциях. Внутренние и наружные вибраторы характеризуются радиусом действия, а поверхностные —толщиной прорабатываемого слоя. Так, в зависимости от мощности вибратора, значения создаваемых амплитуд и частоты колебаний радиус действия внутреннихвибраторов составляет 15...60 см, наружных —20...40 см, а глубина проработки поверхностных вибраторов —10... 30 см. Вибрационный метод уплотнения наиболее эффективен при умеренно пластичных бетонных смесях с подвижностью 6...8 см. 19 20 Продолжительность вибрирования на одной позиции зависит от подвижности бетонной смеси и типа вибратора. Уплотнениебетонных смесей поверхностными вибраторами производитсяв течение 20...60 с; глубинными —20...40 с; наружными — 50...90 с. Контроль качества уплотнения производится визуально по следующим признакам: происходит оседание бетонной смеси; на поверхности бетонной смеси появляются пузырьки воздуха; на поверхности бетонной смеси появляется цементное «молоко». При бетонировании тонкостенных и густоармированных конструкций, а также при использовании высокоподвижных и литых смесей, для того чтобы избежать расслоения смеси при вибрировании, используется метод штыкования штыкования штыкования штыкования . .. . При укладке жестких смесей в малоармированныеконструкции, а также в тех случаях, когда нельзя использовать вибраторы, применяется уплотнение смеси трамбованием трамбованием трамбованием трамбованием . 74. Приготовление бетонной смеси состоит из операций по приему и складированию цемента и заполнителей, их дозированияи перемешивания и выдачи готовой бетонной смеси на транспортные средства. При бетонировании конструкций в условиях отрицательныхтемператур возникает необходимость подогрева заполнителей и воды, а при применении бетонов с добавками (противоморозными, пластифицирующими и др.) —предварительного приготовления водного раствора этих добавок. Приготовление бетонной смеси осуществляется на механизированныхи автоматизированных центральных и приобъектных бетонорастворных заводах, в инвентарных построечных и передвижных мобильных установках. Применение специальных добавок для бетона существенно улучшает качество и характеристики смеси и регулирует процессы схватывания цемента и его твердения. Пластификатор или суперпластификатор —добавка, способствующаяуменьшению водосодержанияв составе бетонных смесей. В результате повышается текучесть бетонной смеси без добавления лишней воды, она становится более пластичной, экономитсяцемент (сокращается расход цемента на 15 %), повышаютсяподвижность смеси, водонепроницаемость, морозостойкость и т.д. Для компенсации действия пластификатора, немного тормозящегопроцесс твердения, при бетонировании при отрицательных температурах или при необходимости быстрой схватываемостинижнего слоя бетонного массива вводят специальные добавки — ускорители твердения . Для увеличения «времени живучести» бетонной смеси применяют замедлители твердения бетона. Противоморозные добавки для бетона обеспечивают возможностьзимнего бетонирования при минусовых температурах без дополнительного прогрева бетонируемой конструкции. Отдельные виды добавок позволяют производить бетонирование при температуре до -25 °С. При перевозке бетонной смеси основным технологическим условием является сохранение ее однородности и обеспечение требуемойдля укладки подвижности. При этом необходимо иметь в виду, что при интенсивных сотрясениях во время перевозки, разгрузке или перегрузке крупный заполнитель оседает вниз, а цементноемолоко и раствор поднимаются вверх, в результате чего бетоннаясмесь теряет однородность. Транспортирование бетонной смеси от места приготовления до места разгрузки осуществляется преимущественно автомобильнымтранспортом (автосамосвалами, автобетоновозамии автобетоносмесителями), а транспортирование от места разгрузки до места укладки —кранами в бадьях, транспортерами, бетоноукладчиками, бетононасосами и пневмонагнетателями. Автобетоносмесительпредставляет собой бетоносмесительныйбарабан, смонтированный на шасси автомобиля или на полуприцепе, буксируемом седельным тягачом. В автобетоносмеситель загружают сухую смесь (отдозированныекомпоненты). В пути следованиявода подается в барабан из специального бака. Начало перемешиванияназначается в зависимости от расстояния перевозки, обычно не ранее чем за 5... 10 мин до приезда на объект. 4 Автобетононасос, смонтированный на шасси автомобиля и оборудованный полноповоротной гидравлической управляемой стрелой, позволяет подавать бетонную смесь подвижностью ОК 8... 16 см по стальным трубам диаметром 100...200 мм непосредственнов конструкцию на высоту до 40 м и по горизонтали на расстояние до 150 м, а также в труднодоступные места. Для устойчивости автобетононасоса во время работы используются аутригеры (выносные опоры). Достоинствами использования автобетононасоса являются высокая производительность (непрерывность), отсутствие «мертвыхзон» (подача в любую точку), к тому же не требуются краны. К недостаткам относятся: ограничения по параметрам смеси ОК —8... 16 см, а также крупности щебня —менее 40 мм; большие затраты воды на промывку трубопроводов; необходимость четкой и непрерывной поставки бетонной смеси. Этот способ применяется при больших объемах работ в стесненных условиях площадки. Другим распространенным способом подачи бетонной смеси является использование крана с бадьёй крана с бадьёй крана с бадьёй крана с бадьёй. При этом используютсамоходные гусеничные, автомобильные или башенные краны соответствующей грузоподъемности. Крановый метод универсален и применяется для бетонированиялюбых конструкций и на любом объекте. Эта схема применяется даже для возведения монолитных 16 -20 этажных домов. Для бетонирования колонн, балок, прогонов используют поворотныебадьи вместимостью 0,5 м3. Для бетонирования швов, стыков применяют бадьи 0,25 -0,3 м3. При этом высота выгрузкине должна превышать 1,0 м. При большей высоте выгрузки бетона необходимо применять хоботы или виброхоботы . Недостатки этого способа: нельзя подать бетон в труднодоступные места (под лестничные марши и площадки, в подвальное помещение т.д.); цикличность подачи бетонной смеси; неполное использование крана по грузоподъемности. 73. Армирование предварительно-напряженных железобетонных конструкций производится высокопрочными стальными стержнями периодического профиля, пучками высокопрочной арматуры или канатами спиральной вязки способами натяжения на упоры и натяже ния на бетон . При натяжении на бетон в конструкции в процессе бетонирования устраиваются каналы для пропуска арматуры, диаметр которых на 10...15 мм больше диаметра стержня или арматурного пучка. После натяжения арматуры (с помощью одного или двух домкратов) производят её закрепление на опорах и в канал под давлением нагнетают высокопрочный мелкозернистый бетон, после твердения которого конструкция становится предварительно-напряженной. Приемка смонтированной арматуры оформляется актом на скрытые работы, в котором указываются номера рабочих чертежей, отступления от проекта и основания для этого, а также приводится заключение о возможности бетонирования конструкций. 72. По принципу работы в железобетонной конс трукции арматура подразделяется на ненапрягаемую и напрягаемую ; по наз начению — на рабочую , воспринимающую растягивающие напряжения; распределительную — для распределения нагрузки между стержнями рабочей арматуры; монтажную — для соединения элементов арматурных каркасов. Ненапрягаемые конструкции армируются укрупненными монтажными элементами в виде сварных сеток , плоских и прос транственных каркасов, а в исключительных случаях из отдельных стержней с соединением в законченный арматурный элемент сваркой или с помощью вязальной проволоки. Процесс производства арматурных изделий состоит из заготовительных и сборочных операций. 71. является достаточно сложным устройством и применяется при возведении высоких сооружений (трубы, башни и др.), жилых зданий с ядром жесткости, монолитными вертикальными стенами (толщина стены — более 12 см) и минимальным количеством оконных, дверных проемов, закладных деталей и элементов. Скользящая опалубка представляет собой пространственную опалубочную форму, состоящую из двух опалубочных одинаковой высоты внутренних и наружных щитов с подмостями и рабочим настилом (высотой 1,1... 1,2 м), подвешенных к домкратной раме по периметру стен и поднимаемую домкратами по мере возведения без перерыва в бетонировании. Домкраты имеют реверсивный ход и тем самым обеспечивают возможность совершать возвратно-поступательное движение — «шаг на месте». Это позволяет при вынужденных перерывах исключить ее сцепление с бетоном. При непрерывном бетонировании в три смены может возводиться сооружение на высоту 3...4 м в сутки. Например, в жилищном строительстве бетонируется до одного этажа в сутки. 16 17 Рис. Скользящая опалубка: 1 — козырек; 2 — домкрат; 3 — домкратная рама; 4 — рабочий настил; 5 — домкратный стержень; 6 — щиты опалубки; 7, 8 — внутренние и наружные подвесные подмости 70. Основные типы опалубок и их устройство Опалубка — временная вспомогательная конструкция, которая служит для придания требуемой формы, геометрических размеров конструкции, возводимой путем укладки бетонной смеси в ограниченный опалубкой объем. Опалубка состоит опалубочных щитов (палубы), обеспечивающих форму, размеры и качество поверхности конструкции; крепежных и поддерживающих устройств, необходимых для фиксации проектного и неизменяемого положения опалубочных щитов друг относительно друга в процессе производства работ; лесов (опорных и поддерживающих) — устройств, обеспечивающих проектное положение опалубочных щитов в пространстве. Опалубка должна быть прочной (выдерживать массу бетонной смеси, нагрузки от уплотнения), герметичной и устойчивой , должна обеспечивать точность размеров конструкций и необходимое качество поверхности бетона, возможность быстрой и простой сборки, разборки и переналадки . По типу создаваемых конструкций опалубочные системы предназначены для бетонирования: вертикальных поверхностей (стен); горизонтальных и наклонных поверхностей (перекрытий); одновременно стен и перекрытий; криволинейных поверхностей (пневматическая опалубка). По признаку повторности существует инвентарная опалуб ка , (многократно используемая) и стационарная опалубка (используемая только для одного элемента или сооружения). Инвентарная опалубка состоит из комплекта унифицированных элементов, позволяющих компоновать опалубочные формы для разнотипных конструкций, собирать крупноразмерные опалубочные панели площадью до 40...45 м2, а также арматурно-опалубочные блоки, которые монтируются кранами. В зависимости от материалов, используемых для ее изготовления, опалубка бывает деревянной , деревометаллической , металлической , железобетонной , армоцементной , а также из синтетических или про резиненных тканей Палуба щитов опалубки обычно выполняется из водостойкой многослойной фанеры, гидрофобных или обычных древесно-стружечных плит, защищенных краской или лаками. Для облицовки внутренних поверхностей опалубки широко используются пластики, стеклотекстолиты на основе фенолформальдегидной смолы, текстолит, винипласт и др. Металлическая опалубка изготавливается, как правило, в заводских условиях из металлического листового проката толщиной 1,5... 2,0 мм и прокатных профилей и имеет быстроразъемные соединения. Для увеличения долговечности инвентарной опалубки и обеспечения качества бетонируемой поверхности, а также для уменьшения сил сцепления бетона с палубой опалубки применяются различные виды смазок, эмульсий и других защитных покрытий. В зависимости от конструктивных особенностей и назначения инвентарная опалубка бывает разборно переставной, переставной, скользящей, горизонтально перемещаемой ( катучей ), пневматической, несъемной и греющей . Разборно - переставная мелкощитовая опалубка состоит из нескольких типов щитов площадью не более 3 м2, выполненных из стали, фанеры, или комбинированных щитов массой до 50 кг, а также из элементов креплений (замковые соединения) и поддерживающих устройств и устанавливается вручную. Она отличается универсальностью; может эксплуатироваться до 200 циклов (оборачиваемость). Недостатками этой опалубки являются большие трудозатраты на установку и снятие опалубки, низкий уровень механизации. Разборно - переставная крупнощитовая опалубка выполняется из щитов каркасной конструкции размером на бетонируемую поверхность (участок стены или перекрытия площадью от 20 до 70 м2). Размеры щитов соответствуют принятому модулю, что позволяет собирать из них опалубки для всех конструктивных элементов зданий и сооружений и для зданий различной планировочной структуры. Высота щита принимается равной высоте яруса, что сокращает число сопряжений. Щиты опалубки являются самонесущими и включают в себя палубу, элементы жесткости щита и несущие конструкции; оборудуются подмостями, подкосами для установки и выверки. Установка и демонтаж опалубки осуществляется краном. Крупнощитовая опалубка стен состоит из щитов опалубки, подмостей, навешиваемых на эти щиты, подкосов с винтовыми стяжными муфтами (выверка панели опалубки) и элементами раскрепления. Опалубка стен устанавливается в два этапа: сначала монтируется арматурный каркас, затем устанавливается опалубка с одной стороны стены на всю высоту этажа, затем опалубка со второй стороны и скрепляется стяжными болтами. 10 Объемно - переставная опалубка применяется для возведения многоэтажных зданий с продольными несущими стенами, наружными стенами и перекрытиями из монолитного бетона при одновременном бетонировании внутренних поперечных стен и междуэтажных перекрытий многоэтажных зданий. Опалубка представляет собой П-образную металлическую конструкцию (крупноразмерный опалубочный блок), состоящую из трех основных элементов, шарнирно соединенных между собой: опалубки перекрытия, опалубки боковых стен, шарнирно сочлененных между собой, тележки для поэтажной перестановки и приспособлений для закрепления в проектное положение и распалубки. Секции при соединении образуют «туннели» опалубки на всю ширину здания или на комнату (квартиру). Опалубка устанавливается и переставляется краном. При распалубке секции складываются внутрь и выкатываются к проему для последующего извлечения их краном. Горизонтально перемещаемая ( катучая ) опалубка применяется для бетонирования горизонтально протяженных конструкций и сооружений с постоянным сечением, а также замкнутого сечения с большим периметром (коллекторов, туннелей и других сооружений). Горизонтально перемещаемая (катучая) опалубка состоит из внутренней (складывающейся) и наружной частей. Нижняя внутренняя часть опалубки смонтирована на рельсовом пути; она состоит из тележки с установленными на ней домкратами. В качестве наружной могут служить стены и потолок туннеля, передвижные или переставные наружные щиты. Наружные (боковые) щиты опалубки соединены шарнирно и могут поворачиваться при распалубливании и установке их в рабочее положение. Наружная опалубка переставляется краном, внутренняя на тележке перемещается по рельсам с помощью лебедок. Опалубка периодически передвигается в горизонтальном направлении по поверхности возводимой конструкции по мере приобретения ею достаточной прочности. Скользящая опалубка является достаточно сложным устройством и применяется при возведении высоких сооружений (трубы, башни и др.), жилых зданий с ядром жесткости, монолитными вертикальными стенами (толщина стены — более 12 см) и минимальным количеством оконных, дверных проемов, закладных деталей и элементов. Скользящая опалубка представляет собой пространственную опалубочную форму, состоящую из двух опалубочных одинаковой высоты внутренних и наружных щитов с подмостями и рабочим настилом (высотой 1,1... 1,2 м), подвешенных к домкратной раме по периметру стен и поднимаемую домкратами по мере возведения без перерыва в бетонировании. Домкраты имеют реверсивный ход и тем самым обеспечивают возможность совершать возвратно-поступательное движение — «шаг на месте». Это позволяет при вынужденных перерывах исключить ее сцепление с бетоном. При непрерывном бетонировании в три смены может возводиться сооружение на высоту 3...4 м в сутки. Например, в жилищном строительстве бетонируется до одного этажа в сутки. Пневматическая опалубка применяется для возведения сооружений (сводчатых, купольных) пролетами 6, 12 и 18 м и отдельных элементов криволинейной поверхности небольшого объема и является разновидностью переставной опалубки. Опалубка выполняется из гибкой воздухонепроницаемой формообразующей оболочки из высокопрочной прорезиненной ткани толщиной до 0,5 мм или прочной полимерной пленки и удерживающих ее в проектном положении элементов: анкеров, стабилизационных вант, компрессора и вентилятора. При нагнетании в замкнутое пространство воздуха оболочка принимает заданную форму (установка опалубки в рабочее положение). При достижении бетоном прочности, достаточной для распалубки, воздух из оболочки выпускается и конструкция освобождается от опалубки. Достоинства пневматической опалубки: не требуется больших затрат на транспортирование, монтаж и эксплуатацию; легкая, многооборачиваемая; низкая трудоемкость монтажа и демонтажа; позволяет возводить конструкции в труднодоступных местах. Несъемная опалубка используется для возведения конструкций в труднодоступных местах, усиления конструкций, создания облицовки, а также гидро- и теплозащиты. В качестве несъемной опалубки применяются плоские или ребристые железобетонные плиты, различный листовой материал, керамические и стеклянные блоки, сетчатая опалубка из стальной тканой сетки и т.п. В зависимости от функционального назначения опалубка используется как формообразующая конструкция, опалубка-облицовка и опалубкаизоляция; при этом совмещаются все функции или их часть. Несъемная опалубка после укладки бетона и завершения всех технологических процессов остается в теле забетонированной конструкции и работает в ней как одно целое. Опалубка не только образует форму сооружения, но и защищает поверхность от атмосферных воздействий, повышает прочность конструкции, улучшает режим твердения бетона. 69. Опалубка — временная вспомогательная конструкция, которая служит для придания требуемой формы, геометрических размеров конструкции, возводимой путем укладки бетонной смеси в ограниченный опалубкой объем. Опалубка состоит опалубочных щитов (палубы), обеспечивающих форму, размеры и качество поверхности конструкции; крепежных и поддерживающих устройств, необходимых для фиксации проектного и неизменяемого положения опалубочных щитов друг относительно друга в процессе производства работ; лесов (опорных и поддерживающих) — устройств, обеспечивающих проектное положение опалубочных щитов в пространстве. Опалубка должна быть прочной (выдерживать массу бетонной смеси, нагрузки от уплотнения), герметичной и устойчивой , должна обеспечивать точность размеров конструкций и необходимое качество поверхности бетона, возможность быстрой и простой сборки, разборки и переналадки . По типу создаваемых конструкций опалубочные системы предназначены для бетонирования: вертикальных поверхностей (стен); горизонтальных и наклонных поверхностей (перекрытий); одновременно стен и перекрытий; криволинейных поверхностей (пневматическая опалубка). По признаку повторности существует инвентарная опалуб ка , (многократно используемая) и стационарная опалубка (используемая только для одного элемента или сооружения). Инвентарная опалубка состоит из комплекта унифицированных элементов, позволяющих компоновать опалубочные формы для разнотипных конструкций, собирать крупноразмерные опалубочные панели площадью до 40...45 м2, а также арматурно-опалубочные блоки, которые монтируются кранами. В зависимости от материалов, используемых для ее изготовления, опалубка бывает деревянной , деревометаллической , металлической , железобетонной , армоцементной , а также из синтетических или про резиненных тканей Палуба щитов опалубки обычно выполняется из водостойкой многослойной фанеры, гидрофобных или обычных древесно-стружечных плит, защищенных краской или лаками. Для облицовки внутренних поверхностей опалубки широко используются пластики, стеклотекстолиты на основе фенолформальдегидной смолы, текстолит, винипласт и др. Металлическая опалубка изготавливается, как правило, в заводских условиях из металлического листового проката толщиной 1,5... 2,0 мм и прокатных профилей и имеет быстроразъемные соединения. Для увеличения долговечности инвентарной опалубки и обеспечения качества бетонируемой поверхности, а также для уменьшения сил сцепления бетона с палубой опалубки применяются различные виды смазок, эмульсий и других защитных покрытий. В зависимости от конструктивных особенностей и назначения инвентарная опалубка бывает разборно переставной, переставной, скользящей, горизонтально перемещаемой ( катучей ), пневматической, несъемной и греющей . Разборно - переставная мелкощитовая опалубка состоит из нескольких типов щитов площадью не более 3 м2, выполненных из стали, фанеры, или комбинированных щитов массой до 50 кг, а также из элементов креплений (замковые соединения) и поддерживающих устройств и устанавливается вручную. Она отличается универсальностью; может эксплуатироваться до 200 циклов (оборачиваемость). Недостатками этой опалубки являются большие трудозатраты на установку и снятие опалубки, низкий уровень механизации. 68. Бетон и железобетон широко используется при строительстве зданий и сооружений практически любого назначения. Бетон долговечен, имеет высокие физико-механические показатели (прочность), устойчив к температурным и влажностным воздействиям и обеспечивает защиту арматуры от коррозии, имеет высокие эстетические и архитектурные качества. Стоимость конструкций из бетона и железобетона ниже стоимости конструкций из стали, поскольку для приготовления бетонных смесей используются в основном (кроме стали) местные материалы и отходы других отраслей, которые имеют невысокую стоимость. Производство бетона не дает вредных отходов и может быть полностью безотходным, может полностью перерабатываться вновь для использования в строительстве. Технологический процесс изготовления монолитных бетонных и железобетонных конструкций состоит из взаимосвязанных процессов, к которым относятся: устройство опалубки (изготовление и установка опалубки, распалубка и ее ремонт); армирование — изготовление и установка арматуры (при напрягаемой арматуре — дополнительно ее натяжение; при изготовлении бетонных конструкций арматурные работы отсутствуют); бетонирование конструкций (приготовление, транспортирование и укладка бетонной смеси) и уход за бетоном в процессе его твердения. Процессы, связанные с установкой и раскреплением опалубки, называются опалубочными , а связанные с установкой арматуры и арматурных каркасов — арматурными . Процессы, связанные с разборкой опалубки после приобретения бетоном необходимой прочности, называются распалубочными . Комплексный технологический процесс строительства из монолитного бетона и железобетона состоит из технологически и организационно связанных между собой заготовительных и монтажно-укладочных (основных построечных) процессов, связанных между собой транспортными процессами. Заготовительные и транспортные процессы (изготовление опалубки, заготовка ненапрягаемой и напрягаемой арматуры, сборка арматурно-опалубочных блоков, подбор состава и приготовление бетонной смеси) выполняются, как правило, в заводских условиях. Опалубку, арматуру, арматурно-опалубочные блоки и бетонную смесь доставляют к объектам. Монтажно - укладочные процессы выполняются в построечных условиях, как правило, поточными методами, выделяя следующие специализированные потоки: установка опалубки, арматуры и арматурно-опалубочных блоков, укладка и уплотнение бетонной смеси, уход за уложенным бетоном, натяжение арматуры, распалубливание готовых конструкций и их отделка. Время, необходимое для набора бетоном распалубочной прочности, входит в общий технологический цикл. 67. Выверка, временное и постоянное закрепление конструкций Выверка конструкций состоит из контроля положения элементов после их установки в проектное положение и исправления положения при отклонениях, превышающих допустимые. При выверке конструкции проверяются: ее положение по высоте; смещение относительно проектного места установки в двух направлениях; поворот относительно вертикальной оси; наклон вертикальной оси в двух направлениях. Выверка может быть визуальной и инструментальной. Визуальная выверка производится при высокой точности стыкуемых поверхностей (совмещение рисок или граней элементов). Инструментальная выверка осуществляется с использованием различных инструментов: теодолитов, нивелиров, лазерных приборов и устройств. При свободном методе монтажа ориентирование и установка конструкции достигаются совместными действиями монтажников и движением крана. Положение конструкции корректируется с помощью подкосов, струбцин, расчалок, одиночных кондукторов, связывающих устанавливаемую конструкцию с ранее установленными. При ограниченно - свободном методе монтажа перемещение конструкции ограничивают одним или несколькими направлениями. Для этого используют упоры, фиксаторы, групповые приспособления (кондукторы). Временное закрепление применяют в том случае, когда монтируемый элемент, установленный в проектное положение, не обладает достаточной собственной устойчивостью. Временное закрепление не применяют при монтаже статически устойчивых конструкций, например блоккомнат при монтаже объемно-блочных зданий, блоков покрытий промышленных зданий и т.д. 9 Для обеспечения устойчивости применяют специальные монтажные приспособления, часто являющиеся одновременно и приспособлениями для выверки. Для временного закрепления монтируемых элементов применяют различные приспособления и устройства. Они могут быть группо выми и индивидуальными . К индивидуальным приспособлениям относятся клинья различных конструкций, расчалки, подкосы, распорки, кондукторы, фиксаторы и т. п. Групповые приспособления предусматривают закрепление нескольких статически неустойчивых монтажных элементов. Наиболее распространенными устройствами для выверки и временного закрепления колонн в фундаментах стаканного типа являются клинья (стальные, бетонные, деревянные), позволяющие надежно закрепить монтируемую колонну любого сечения в стакане фундамента. Рис. Приспособления для выверки и временного закрепления колонн: 1 — клин бетонный; 2 — клин стальной; 3 — колонна; 4 — стакан фундамента Для закрепления и выверки одной колонны требуется от 4-х до 12 клиньев (в зависимости от размеров и массы колонны). При монтаже колонн оси нижней части колонны совмещают с рисками разбивочных осей, расположенных на фундаментах, или с рисками осей ранее смонтированных конструкций. Верхнюю часть колонны выверяют по двум взаимно-перпендикулярным направлениям относительно разбивочных осей. Рис. Инвентарный клин для закрепления колонн: 1 — две клинообразные подвижные щеки; 2 — распорка и опорное ребро; 3 — гайка; 4 — регулировочный винт Рис. Инвентарный клиновой вкладыш: 1 — корпус; 2 — бобышка; 3 — винт; 4 — колонна; 5 — ключ; 6 — ручка устройства; 7 — клин; 8 — стенка стакана Колонны высотой до 12 м в стаканах фундаментов вместо клиньев могут временно закрепляться и выверяться при помощи кондукторов различных типов. Кондуктор для выверки и закрепления колонн представляет собой пространственный металлический каркас, состоящий из двух поперечный связей. До установки колонны кондуктор выверяют по осям. После выверки кондуктор закрепляют на фундаменте колонны четырьмя горизонтальными винтами-упорами. Благодаря предварительной выверке кондуктора установленную колонну не надо выверять по разбивочным осям. Вертикальное положение колонны регулируется в поперечном и продольном направлениях с помощью винтовых устройств. Колонны выверяют после освобождения их от крюка крана, а стыки замоноличивают при установленном кондукторе. Кондуктор снимают после достижения бетоном необходимой прочности путем разборки его на части и переставляют на следующий фундамент. Затраты времени на монтаж колонны с помощью кондуктора в 1,5…2 раза меньше, чем при использовании клиньев. Рис. Временное закрепление колонн в стаканах фундаментов: а — клиньями; б — кондуктором; в — клиновыми вкладышами; 1 — клинья стальные или деревянные; 2 — регулировочные винты; 3 — кондуктор; 4 — клиновой вкладыш Рис. Кондуктор для выверки и временного закрепления колонны: 1 — рама; 2 — регулировочные винты; 3 — фиксатор; 4 — тяга для выверки; 5 — хомут; 6 — фундамент Временного закрепления колонн высотой более 12 м кондукторами или клиньями недостаточно, их дополнительно раскрепляют расчалками в плоскости наибольшей гибкости колонны. Колонны высотой более 18 м раскрепляют четырьмя расчалками. Для выверки и временного закрепления ферм и балок покрытия применяют кондукторы и винтовые распорки. Распорки позволяют не только обеспечить устойчивость фермы при монтаже, но и выполнить выверку фермы по верху. Низ фермы устанавливают по рискам на оголовке колонны. После подъема, установки и выверки первую ферму раскрепляют расчалками, а последующие временно крепят распорками из расчета не менее двух для ферм пролетом 24...30 м. Расчалки и распорки снимают только после установки и закрепления панелей покрытия. Стеновые панели временно закрепляются инвентарными винтовыми стяжками. Для выверки и временного закрепления конструкций многоэтажных жилых и общественных зданий используют одиночные (для закрепления одной колонны), групповые (для четырех колонн) и рамно - шарнирные индикаторы (установка колонн и других элементов на целом участке). Рис. Временное закрепление ферм инвентарными распорками: 1 — положение распорки во время подъема; 2 — верхний пояс фермы; 3 — оттяжки (пеньковые канаты); 4 — смонтированная часть пролета; 5 — струбцина; 6 — распорка в рабочем состоянии; 7— хомут Рис. Кондуктор для временного закрепления балок и ферм на колоннах: 1 — колонна; 2 — рама кондуктора; 3 — балка или ферма; 4 — зажимные винты Рис. Кондуктор для выверки и временного закрепления колонн на нижестоящих колоннах: 1 — оголовок колонны; 2 — подпружиненное коромысло; 3 — установочный винт; 4, 8 — полурама каркаса кондуктора; 5 — направляющие пластины; 6 — монтируемая колонна; 7 — коромысло; 9 — неподвижные упоры Рис. Временное крепление наружных и внутренних стеновых панелей: а — подкосом с винтовым зажимом; б — укороченным подкосом; 1 — панель наружной стены; 2 — монтажная петля панели; 3 — верхняя захватная головка; 4 — гайка с барашком; 5 — подкос; 6— натяжная муфта; 7— клиновой захват; 8— плита перекрытия; 9 — верхний захват с натяжным устройством; 10 — нижний захватывающий крюк с натяжной муфтой Рис. Схема рамно-шарнирного индикатора: 1 — монтируемая колонна; 2 — трос для закрепления колонн; 3 — шарнир; 4 — хомут поворотный; 5 — продольная тяга; 6 — узел продольного перемещения; 7— натяжное устройство хомута; 8 — тяга поперечная; 9 — подвижной упор хомута; 10 — узел поперечного перемещения; 11 — узлы крепления хомута; 12 — настил; 13 — поворотная люлька Постоянное закрепление смонтированных конструкций должно обеспечить их устойчивость в проектном положении на период монтажа вышерасположенных конструкций, после монтажных работ (при отделочном цикле) и на весь период эксплуатации здания или сооружения. Постоянное закрепление элементов может быть выполнено в зависимости от конструкции стыка: сваркой закладных деталей или выпусков арматуры; на болтах; замоноличиванием стыка бетонной смесью; с помощью специального клея. 66. Строповочные (грузозахватные) приспособления предназначены для навешивания поднимаемого элемента на крюк грузоподъемной машины в определенном положении; они должны обеспечивать простую и удобную расстроповку элементов, надежность зацепления или захвата, исключающую возможность свободного отцепления и падения груза. К строповочным приспособлениям относятся стропы (простые, многоветвевые и полуавтоматические) — гибкие устройства, основные детали которых выполнены из стальных канатов-тросов, и траверсы — металлические устройства с жесткими элементами, обычно балочного типа. Многоветвевые стропы служат для подъема крупногабаритных в плане конструкций; они состоят из двух, трех, четырех и более облегченных стропов. Простые стропы состоят из одной ветви каната и бывают универсальными и облегченными. Универсальный строп представляет собой замкнуто-канатную петлю длиной 8... 15 м и предназначены для строповки монтажных элементов обвязкой (петлей или узлом). Облегченные стропы имеют на обоих концах крюки и петли или только петли. Они позволяют захватывать конструкцию в обхват или за монтажные петли. В отличие от стропа траверса позволяет уменьшить высоту строповки, изменить направления усилий, возникающих в поднимаемом элементе. Траверсы представляют собой сочетание жесткой металлоконструкции в виде балки или фермы и стропов. Захваты представляют собой устройства, с помощью которых концы стропа прикрепляют к монтируемой конструкции; они подразделяются на петлевые и беспетлевые. Петлевые захваты присоединяют к конструкциям с помощью стальной монтажной петли, прочно прикрепленной к конструкции. К ним относятся чалочные крюки, снабженные замками, предотвращающими самопроизвольное отцепление. Беспетлевые захваты прикрепляются к конструкции без помощи монтажных петель; они подразделяются на: фрикционные (сжимающие и распорные), удерживающие конструкцию за счет сил трения ; опорные, присоединение которых осуществляется с помощью опорных деталей (штырей, пальцев, клещей, планок), вставляемых в отверстия, предусмотренные в монтируемых конструкциях ; вакуумные, удерживающие элемент с помощью вакуумных присосок. Рис. Многоветвевые стропы: а — двухветвевой; б — четырехветвевой; в — шестиветвевой с блоками; 1 — строп; 2 — серьги; 3 — блок; 4 — крюк Рис. Стропы универсальные: а — на сплетке; б — на сжимах; в — облегченный строп с петлей; г — облегченный строп с петлей и крюком; 1 — сплетка; 2 — сжим; 3 — петля; 4 — кольцо; 5 — крюк Рис. Траверса балансирная решетчатая для монтажа ферм; 6 — треугольная ферма; 7— жесткие стропы Рис. Петлевой захват (крюк с карабином): 1 — монтажная петля; 2 — крюк; 3 — карабин; 4 — строп Рис. Захваты для монтажа колонн: а — фрикционный захват; б — штырьевой захват; 1 — колонна; 2 — строп; 3 — полуавтоматический замок; 4 — канат для расстроповки; 5 — штырь; 6 — траверса; 7 — чека Рис. Клещевые захваты для подъема: а — балок; б — рельсов; в — грузов со свободным опиранием на лапы; г — грузов с отверстиями 65.(из интернета ) Существенное влияние на выбор монтажных машин оказывают: объемно-планировочные и конструктивные решения строящегося объекта; масса монтируемых конструкций, их расположение в плане и по высоте здания или сооружения; методы и способы монтажа; технико-экономические характеристики монтажных машин; экономическая эффективность применения комплектов монтажных машин. Краны выбирают исходя из требуемых параметров, которые зависят от монтажных характеристик монтируемых сборных элементов конструкций; Qтp — монтажная масса, т; Нтр — монтажная высота, м; Lтp — монтажный вылет, м. Так как технические характеристики кранов по данным параметрам определены в справочных материалах относительно крюка, то и требуемые параметры будут определяться также относительно крюка. Требуемую монтажную массу наиболее тяжелого элемента (Мэ) устанавливают с учетом прикрепляемых к нему монтажных приспособлений и такелажной оснастки (Мо) : Qкртр = Мэ + Мо.

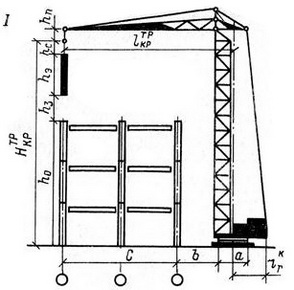

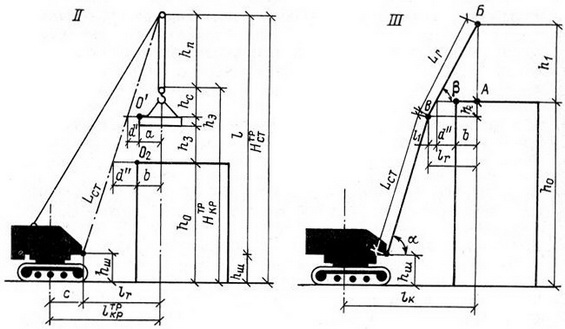

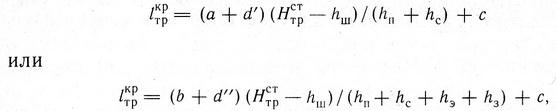

Наименьшая длина стрелы Lст.г для крана, оборудованного монтажным гуськом, может быть найдена из выражения (рис.7.3, III) Монтажную высоту для башенных и стреловых кранов определяют из расчета наиболее высоко расположенной монтируемой конструкции (относительно уровня стоящего крана) и высоты строповочных приспособлений (рис. 7.3,III) ; Нкртр = h0 + h3 + h hc (здесь h3 принимается от 0,5 до 1 м). Монтажный вылет крюка находят по расположению в сооружении самого отдаленного элемента. Для башенных и стреловых кранов он определяется по-разному. Требуемый монтажный вылет крюка для башенных кранов: lкртр; = а/2 + Ь + с- При этом (а/2 +b) должно быть не меньше суммы радиуса габарита крана (ггк) и запаса 0,7...1 м в нижней и 0,5... 1 м в верхней частях крана. Требуемый вылет крюка для самоходных стреловых кранов (рис. 7.3, //), при котором обеспечиваются достаточные зазоры между стрелой крана и смонтированными конструкциями, а также поднимаемым элементом, определяется по формуле:  где d' и d" — расстояния по горизонтали от оси стрелы соответственно до монтируемого элемента и смонтированных конструкций включая зазор между ними и стрелой не менее 1,5 м. Требуемая длина стрелы: Угол β ( см рис.) практически находится в пределах 30...40°, а угол α связан с вылетом основной стрелы. При выборе гуська учитывают, что его длина зависит в основном от размеров и места устанавливаемого элемента и величины d". После определения величины требуемых параметров монтажных кранов по ним выбирают такие машины, рабочие параметры которых удовлетворяют расчетным, т. е. равны им или несколько превосходят требуемые. При этом расчетный грузовой момент (Мгртр = Мэlкр) наиболее удаленного или тяжелого элемента (Mэ) должен быть не больше технического значения этой характеристики для крана. При больших объемах монтажных работ количество монтажных кранов jVkp и соответственно монтажных потоков на монтаже всего здания определяют по формуле Nкр=Pkвсп(TпПкA), где Р — объем монтажных работ; kвсп — коэффициент на вспомогательные работы: kвсп= 1,05...1,2; Тп — заданная продолжительность работ, дни; Пк — сменная производительность крана; А — количество рабочих смен в сутки. Окончательное решение по выбору монтажных машин принимают на основании технико-экономического сравнения нескольких предполагаемых вариантов с учетом технологических особенностей использования и фактической производительности этих машин. |