I. Капитальное строительство

Скачать 8.52 Mb. Скачать 8.52 Mb.

|

|

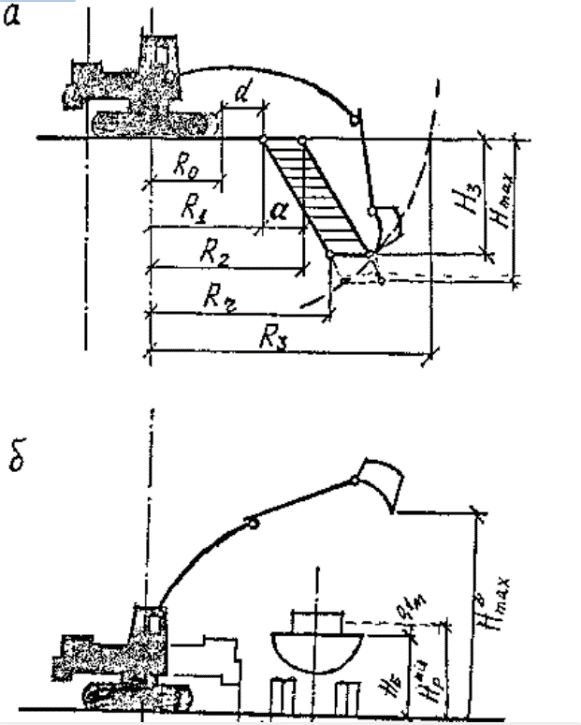

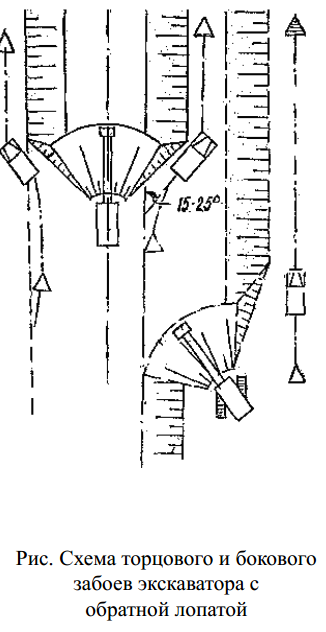

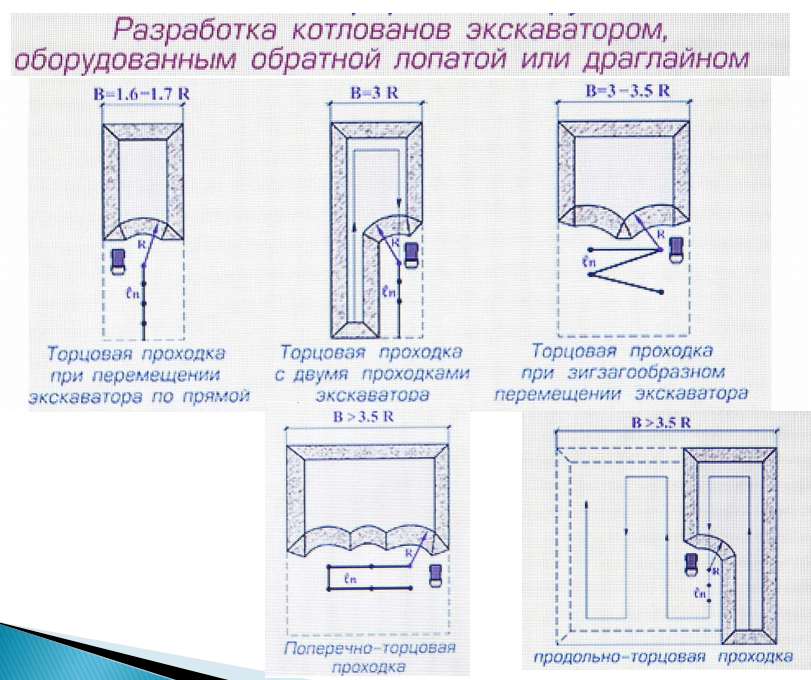

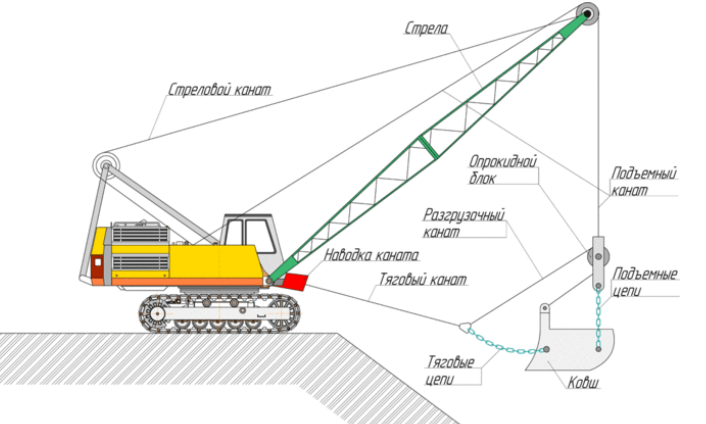

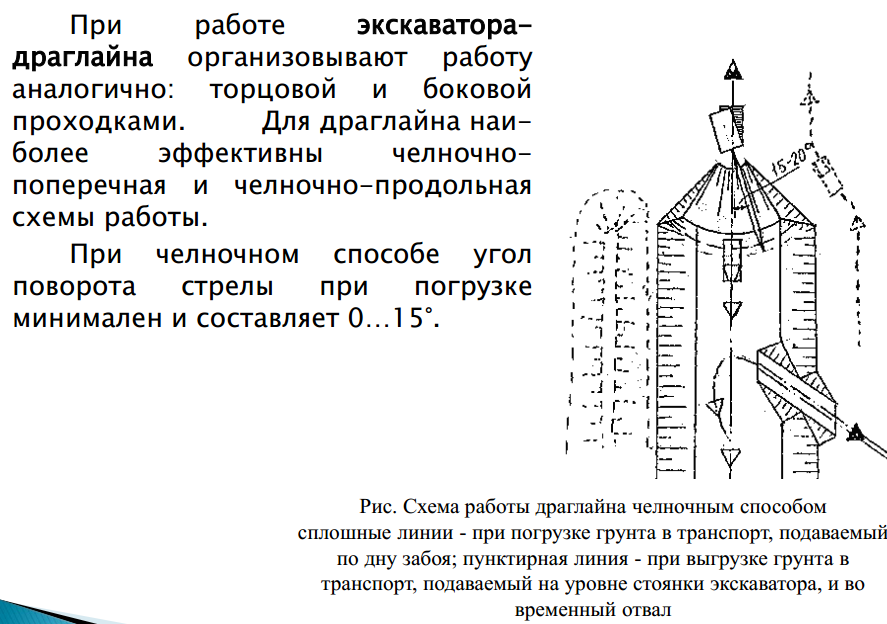

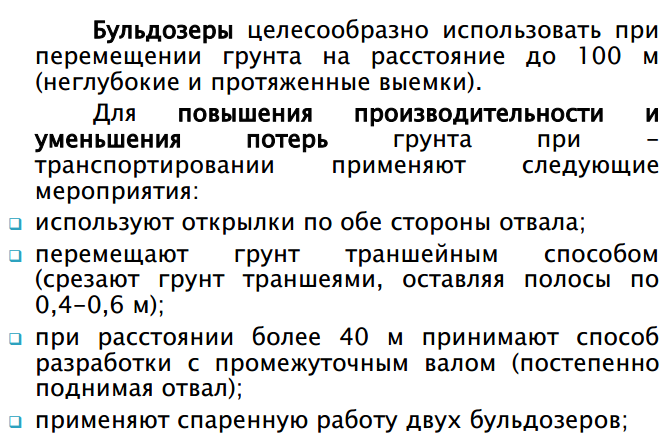

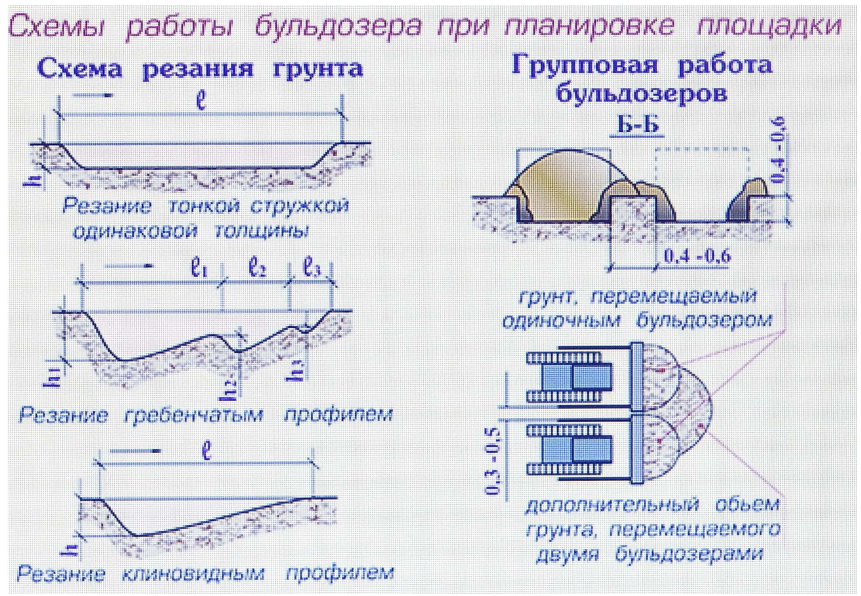

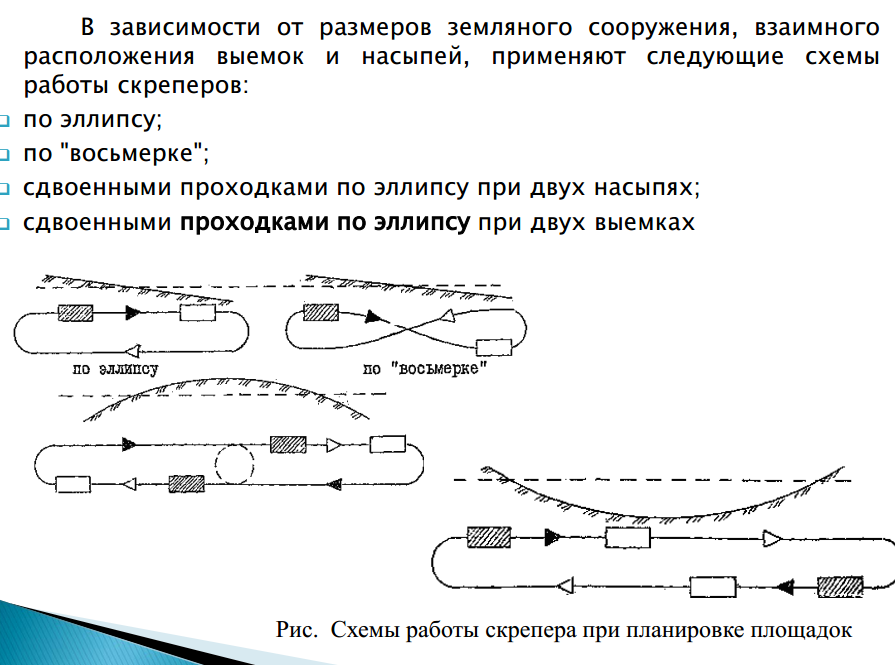

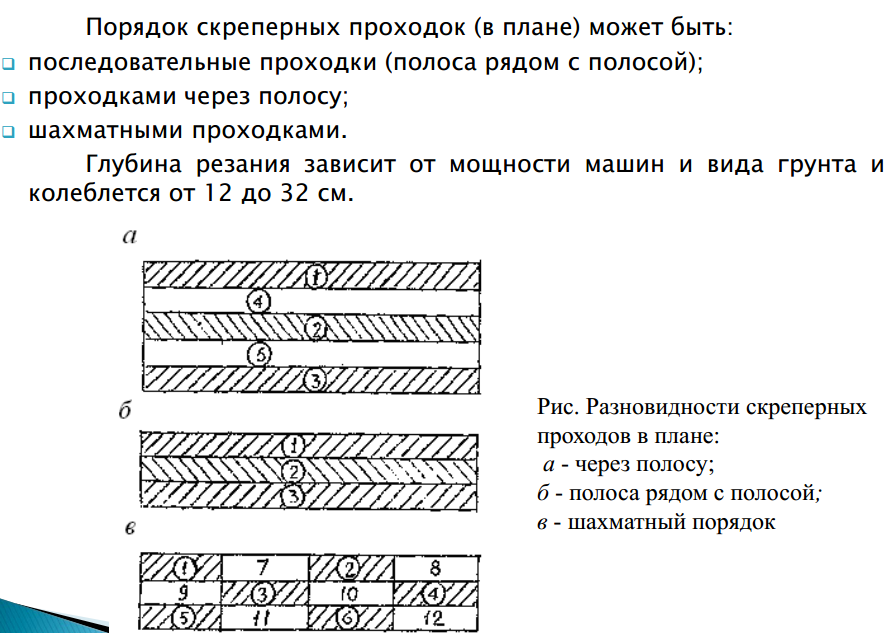

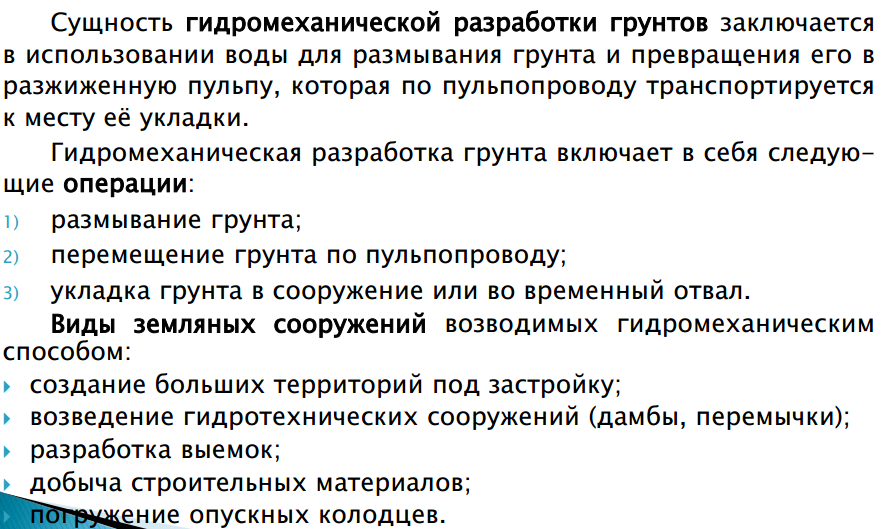

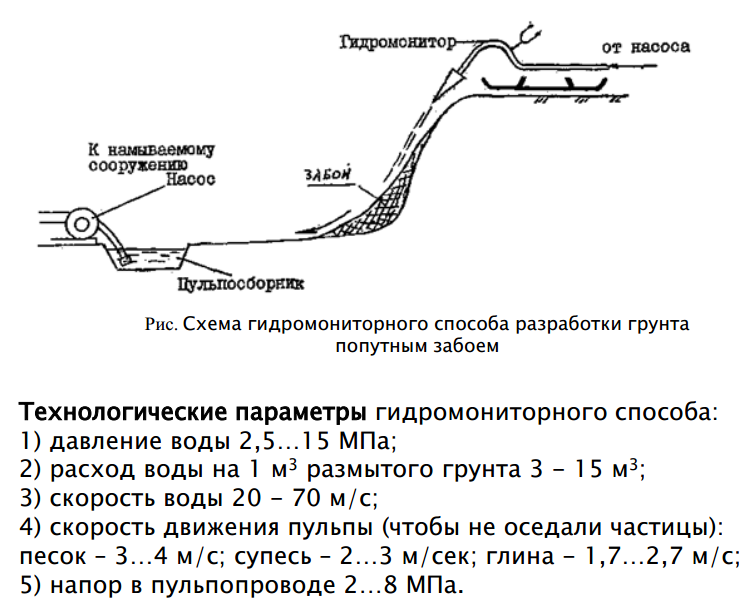

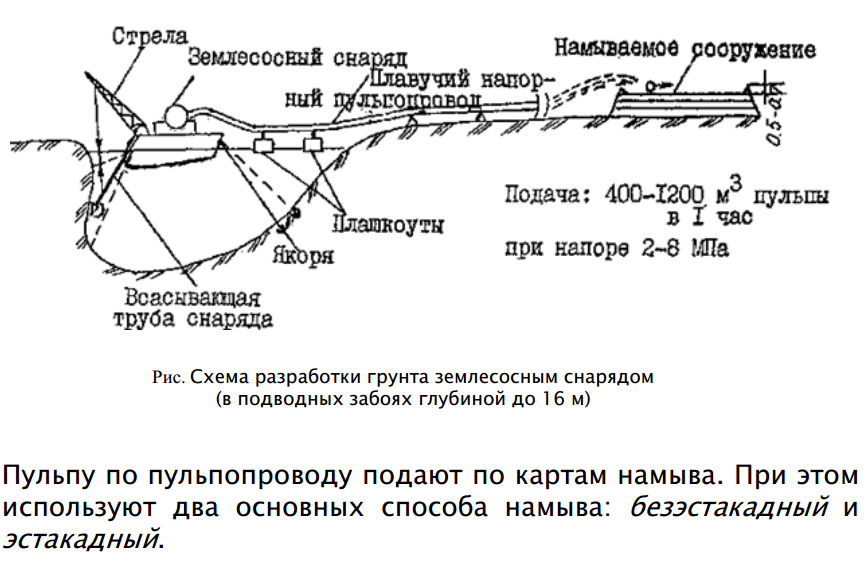

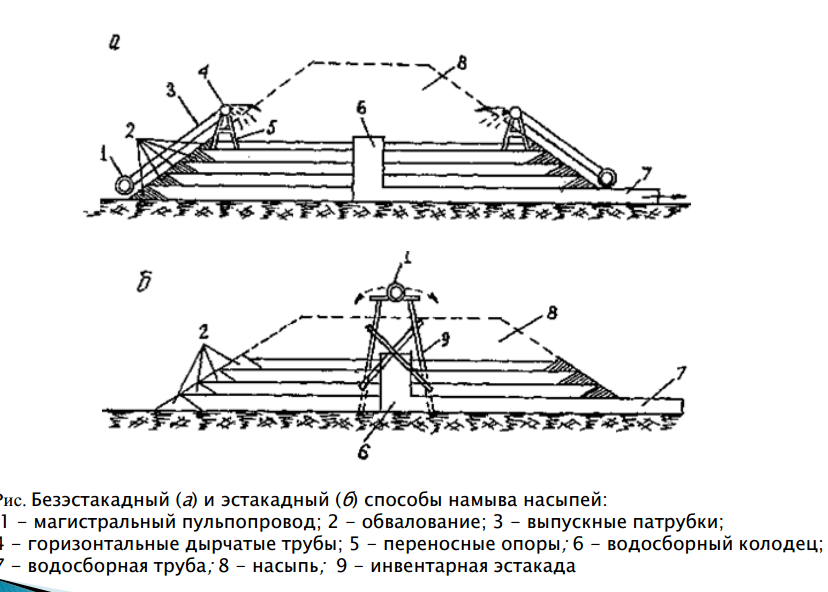

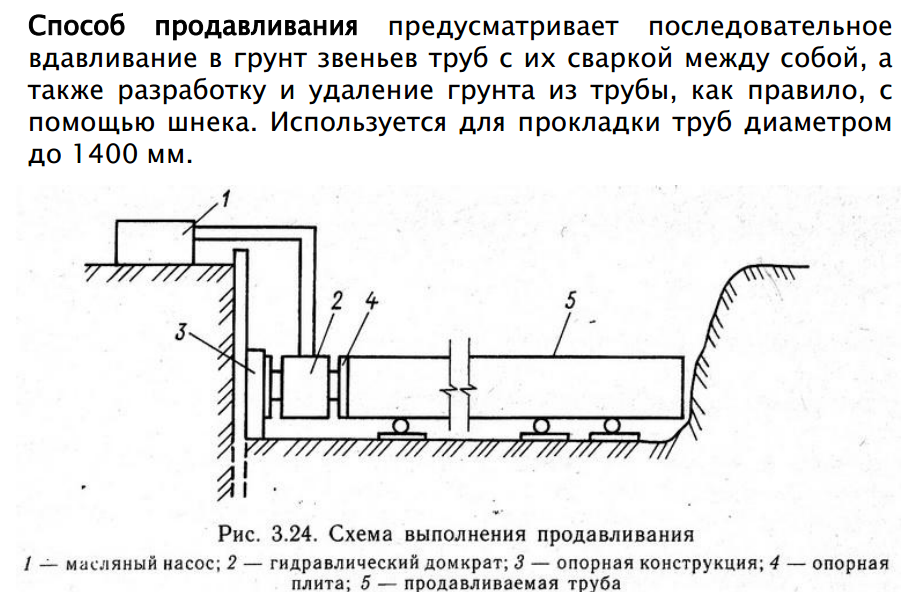

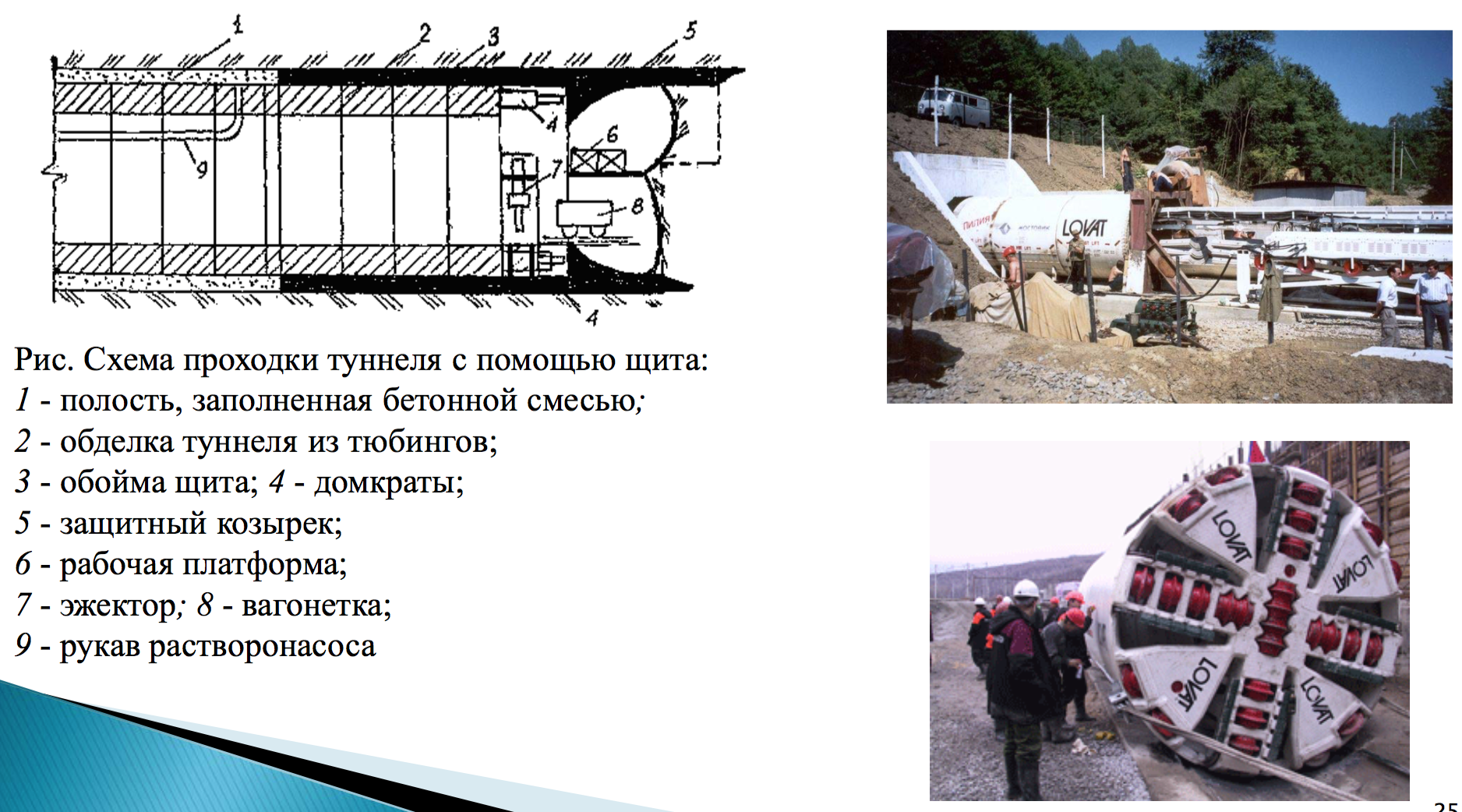

24. Способы искусственного закрепления грунтов. Искусственное закрепление грунтов - совокупность воздействий, в результате которых повышается прочность грунта, он становится неразмываемым, а в некоторых случаях и водонепроницаемым. В настоящее время используются следующие способы закрепления грунтов: замораживание, цементация, битумизация, силикатизация, электросиликатизация. 1. Замораживание грунта применяют в сильноводонасыщенных грунтах (плывунах) при разработке глубоких выемок. Для этого по периметру котлована погружают замораживающие колонки, соединенные между собой трубопроводом, по которому нагнетают рассол (раствор солей с низкой температурой замерзания), охлажденный холодильной установкой до -20…-25 °С. 2. Цементация и битумизация - заключается в инъецировании цементного раствора или разогретого битума в пористые и трещиноватые грунты. 3. Силикатизация - закрепляются песчаные и лессовые грунты нагнетанием в них через инъектор химического раствора (силиката натрия). Этот способ может быть как двухрастворный, так и одно- растворный. Двухрастворный заключается в последовательном нагнетании в грунт сначала водного раствора силиката натрия (Na2SiO3), а затем хлористого кальция (СаСl2). После реакции гель кремниевой кислоты (nSiO2 × mH2O) твердеет, обволакивая грунт, образуя монолит. Однорастворный способ может быть рекомендован только для слабо дренирующих грунтов. При этом используется смесь силиката натрия и отвердителя, которую нагнетают инъекторами. 4. Электросиликатизация - это комбинация силикатизации с электроосмосом, который используется для увеличения проникающей способности закрепляющего состава в плотные грунты. При этом инъектор является катодом. 25. Технологические особенности и схемы разработки грунта в котлованах экскаватором с прямой лопатой. Экскаватор с прямой лопатой – для разработки грунтов, расположенных выше стоянки экскаватора, выемки грунтов из котлованов и резервов с их погрузкой в транспорт. Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10…20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой». Место работы экскаватора называется забоем. Забой включает в себя площадку для установки автосамосвала, место стоянки экскаватора и участок грунта, подлежащий разработке с данной стоянки. Основные виды забоев: лобовой и боковой – для экскаватора прямая лопата. Лобовой забой применяют при разработке экскаватором грунта впереди себя и отгрузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили подходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140…180°, что значительно снижает его производительность. По этим причинам лобовой забой используют крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки. В зависимости от ширины проходки лобовые забои подразделяют на узкие(ширина проходки менее 1,5 размера оптимального радиуса резания Rо), нормальные(ширина – (1,5…1,9) Rо) и уширенные (ширина – (2…2,5) Rо). При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а при нормальных – с обеих сторон экскаватора попеременно, что исключает простои экскаватора при смене транспортных средств. При данных забоях экскаватор перемещается прямолинейно по оси забоя. В некоторых случаях разработку грунта ведут уширенным забоем с перемещением экскаватора по зигзагу. В уширенных забоях сокращаются холостые проходки экскаватора и облегчаются условия маневрирования и установки под погрузку самосвалов. Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70…90°) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки. 26. Технологические особенности и схемы разработки грунта в котлованах экскаватором с обратной лопатой. Экскаватор с обратной лопатой имеет открытый снизу ковш с режущим передним краем, жестко закрепленный на рукояти, шарнирно соединенной со стрелой. Эффективная разработка грунта экскаватором с обратной лопатой производится ниже уровня его стоянки. Рис. Технологические параметры экскаватора (обратная лопата):  а - при разработке грунта; б – при выгрузке грунта в автосамосвал Ат - расстояние между осями движения экскаватора и автосамосвала; r x - радиус вращения хвостовой части экскаватора; НБ- высота борта автосамосвала; Нр - минимальная высота разгрузки ковша экскаватора; Нмаx - максимальная высота разгрузки ковша экскаватор При работе экскаватора с обратной лопатой применяют: торцовый и боковой забои. При торцовом забое экскаватор движется по оси траншеи (котлована),попеременно разрабатывает то одну, то другую его сторону в зависимости оттого, с какой стороны подходит автомобиль. Угол поворота равен70…90°.При боковом забое разрабатывается грунт по одну сторону от оси движения экскаватора. Экскаватор с обратной лопатой целесообразно применять для рытья траншей глубиной до 6,0 м и не-больших котлованов глубиной до 4,0 м.   27. Технологические особенности и схемы разработки грунта в котлованах экскаватором с драглайном. Экскаватор с драглайном оборудован ковшом, подвешенным с помощью канатов к удлиненной стреле кранового типа. Ковш забрасывают в выемку и заполняют грунтом путем подтягивания по наклонной поверхности к стреле.   29. Технологические особенности и схемы разработки грунта бульдозерами.   30. Технологические особенности и схемы разработки грунта скреперами.    31. Гидромеханическая разработка грунта: гидромониторный способ.     32. Гидромеханическая разработка грунта: землесосный способ.  33. Гидромеханическая разработка грунта: намыв насыпей.  34. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ прокола.  35. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ продавливания.  28. Классификация и технологические особенности траншейных экскаваторов. Траншейные экскаваторы применяют на строительстве линей ных подземных коммуникаций открытым способом для рытья тран шей прямоугольного и трапецеидального профиля под газо-, нефте-, водо- и продуктопроводы, канализационные и теплофикационные системы, кабельные линии связи и электроснабжения, а также рытья траншей под протяженные ленточные фундаменты зданий и соору жений и оконтуривания котлованов и выемок. Они представляют еобой самоходные землеройные машины непрерывного действия с многоковшовым или бесковшовым (скребковым) рабочим органом, которые при своем поступательном перемещении разрабатывает сзади себя за один проход траншею определенной глубины, ширины и профиля с одновременной транспортировкой грунта в сторону от траншеи. Производительность траншейных экскаваторов, постоян но передвигающихся во время работы и отделяющих грунт от мас сива с помощью группы непрерывно движущихся по замкнутому контуру ковшей или скребков, в 2...2,5 раза выше, чем у одноковшо вых машин, при более высоком качестве работ и меньших энергоза тратах на 1 м3 разработанного грунта. Причем траншейные экскава торы способны эффективно разрабатывать как немерзлые, так и мерзлые грунты. Главным параметром экскаваторов является номи нальная глубина отрываемой траншеи. Каждыйтраншейный экскаватор состоит из трех основных час тей: базового пневмоколесного или гусеничного тягача, обеспечи вающего поступательное движение (подачу) машины; рабочего обо рудования, включающего рабочий орган для копания траншей и поперечное (к продольной оси движения машины) отвальное уст ройство для эвакуации разработанного грунта в отвал или транс портные средства; вспомогательного оборудования для подъе ма-опускания рабочего органа и отвального устройства. Классификация и индексация. Траншейные экскаваторы класси фицируют по следующие основным признакам: • по типу рабочего органа — цепные (ЭТЦ) и роторные (ЭТР); • по способу соединения рабочего оборудования с базовым тяга чом —с навесным и полуприцепным рабочим оборудованием; • по типу ходового устройства базового тягача — на гусеничные и пневмоколесные; • по типу привода —с механическим, гидравлическим, электри ческим и комбинированным приводом. Наибольшее распространение получили гусеничные траншей ные экскаваторы с комбинированным приводом. В индексе тран шейных экскаваторов (рис. 4.34) первые две буквы ЭТ означают: экскаватор траншейный, а третья — тип рабочего органа (Ц — цеп ной, Р — роторный). Первые две цифры индекса обозначают наибольшую глубину отрываемой траншеи (в дм), третья — порядко вый номер модели. Первая из дополнительных букв после цифрового индекса (А, Б, В и т. д.) означает порядковую модерниза цию машины, последующие — вид специального климатического исполнения (ХЛ — северное, Т — тропическое, ТВ — для работы во влажных тропиках). Например, индекс ЭТЦ-252А обозначает: экс каватор траншейный цеп ной, глубина копания 25 дм, вторая модель — 2, прошедшая первую модер низацию — А. Рабочим органом цеп ных экскаваторов является однорядная или двухряд ная свободно провисаю щая бесконечная цепь, огибающая наклонную ра му и несущая на себе ков ши или скребки. Рабочим органом роторных экска ваторов является жесткий ротор (колесо) с ковшами или скребками, вращаю щийся на роликах рамы. Ширина отрываемых рабочими органами ЭТЦ и ЭТР траншей пря моугольного профиля зависит от ширины ковша или скребка и рас положения на них режущих элементов. На один и тот же базовый тягач могут быть навешены сменные рабочие органы с различной шириной и количеством ковшей (скребков) для рытья траншей с различными параметрами профиля. Для получения траншей трапе цеидального профиля рабочие органы ЭТЦ и ЭТР оборудуют ак тивными и пассивными откосообразователями. 36. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ горизонтального бурения Способ горизонтального бурения. Сущность способа: конец трубы имеет режущую коронку увеличенного диаметра, трубу приводят во вращение от двигателя, установленного на дне котлована. Способ горизонтального бурения состоит в одновременном бурении горизонтальной скважины и прокладки в ней трубы. Скважину создает буровая коронка, насаженная на вал шнекового конвейера, который предназначен для удаления грунта из трубы и вращается с частотой 5,1...31,9 об/мин. Труба подается в скважину полиспастом и лебедкой, приводимой в действие двигателем внутреннего сгорания. Все узлы такой установки, получившей название машины горизонтального бурения, смонтированы на общей раме. С помощью этой установки прокладывают трубы диаметром от 100 до 1000 мм на длину 20...45 м в песчаных грунтах и до 100 мм — в глинистых. Применяют машины разных типов, отличающиеся методом разработки грунта, способами его транспортирования внутри трубы и удаления из котлована, а также конструкцией буровой коронки. Грунт разрабатывают резанием или размывом водой под давлением. Если конструкция машин такова, что в процессе бурения прокладываемая труба перемещается вместе с буровой машиной, установленной и закрепленной на конус трубы, то длина рабочего котлована определяется общей длиной перехода (прокладываемой трубы). Если буровую машину устанавливают и закрепляют на отдельной деревянной раме, укладываемой на дне рабочего котлована, то его длина не превышает 15 м, что достаточно для размещения бурового оборудования и прокладываемой секции трубопровода. Ширина котлована по дну — 2...3 м, глубина на 0,5...0,6 м больше проектного заложения трубопровода.  37. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ щитовой проходки Щитовая проходка предусматривает разработку грунта и устройство стенок тоннеля под защитой цилиндрической оболочки-щита (кольцевая конструкция открытая с обоих концов). Его наружный диаметр равен внутреннему диаметру тоннеля. Щит вверху имеет козырек-выступ, который нужен для защиты рабочих от обвалов грунта. Тоннели, выполненные методом щитовой проходки на глубине от 6 до 25 м, используют как коллекторы, работающие по безнапорному режиму всем сечением, и как галереи для прокладки напорных трубопроводов. Поверх обделки таких тоннелей устраивают железобетонную монолитную или сборную рубашку из отдельных колец такого размера, чтобы между ними и обделкой оставался кольцевой зазор 3...4 см. Его замоноличивают бетоном на мелком заполнителе (до 8 мм) под давлением. Затем бетонируют и отделывают лоток — торкретируют и железнят. Вентиляционные шахты переоборудуют в смотровые колодцы. Тоннели используют также для прокладки в них коммуникаций по специальным опорам (через 8... 12 м). Трубопроводы монтируют из одиночных труб длиной до 6 м. Их подают через монтажные шахты и транспортируют к месту сборки на платформах узкоколейного пути или монорельсовым транспортом. Если тоннель с одного конца выходит на дневную, незастроенную поверхность, то весь процесс сборки и сварки трубопровода организуют у этого торца с последующим постепенным наращиванием труб. В противоположном торце тоннеля (или принятого-монтажного участка) оборудуют тяговый пост, а на основные опоры устанавливают катки. По ним по мере удлинения протягивают трубопровод. Если территория у входа в тоннель занята и. сборочной площадки создать нельзя,, монтаж ведут внутри тоннеля с подачей монтажных заготовок ей свободной стороны. Иногда переходы трубопроводов под дорогами и другими препятствиями устраивают на глубине более 3 м в виде штолен —коротких подземных проходок, которые разрабатывают вручную и раскрепляют деревянной 'или железнодорожной крепью. Штольневый метод очень трудоемок: средняя скорость проходки не превышает 1...1.5 м/смену. Его применяют лишь там, где более совершенные способы неприменимы.  38. Производство земляных работ в зимних условиях: методы предохранения грунта от промерзания. Предохранение грунта от померзания осуществляют: - рыхлением поверхностных слоев; - укрытием поверхности различными утеплителями; - пропитка грунта солевыми растворами 1) Рыхление мерзлого грунта с последующей разработкой землеройными или землеройно-транспортными машинами осуществляют:

2) При ширине будущей выемки не более 12 м можно применить окучивание. Небольшие поверхности грунта защищают от промерзания утеплением теплоизоляционными материалами (опилками, соломой, сеном, камышитом, шлаком, листьями и т. д.). Площадь утепленного грунта, подлежащего разработке в разные месяцы зимы, должна иметь соответственно разную толщину слоя утепляющих материалов, определяемую по соответствующим формулам. Все более широкое применение в качестве теплоизоляционного материала находит быстротвердеющая пена, наносимая на поверхность грунта с наступлением устойчивой отрицательной температуры воздуха. Быстротвердеющая пена (пенопласт) обладает высокой пористостью и в замерзшем виде хорошо предохраняет грунт от промерзания. Слой пены толщиной 30...50 см отдаляет начало замерзания грунта на полтора-два месяца. Толщину пенопласта можно принимать из расчета 10... 15 см на 1000 градусо-дней отрицательной температуры. Пену приготовляют и наносят с помощью пеногенерирующих установок. 3) Химический способ предохранения грунта применяется в условиях средней и южной полосы страны, где температура на поверхности грунта под слоем снега не опускается ниже —15 °С. Осенью соль (технический хлористый натрий ИЛИ хлористый калий) укладывают на очищенную поверхность грунта или вносят в грунт на глубину 10...25 см инфильтрацией соляного раствора с поверхности, а также инъецированием его в грунт (при наличии тяжелых глинистых грунтов). Требуемое количество водного раствора солей и их концентрацию определяют расчетом. Агрессивное воздействие солей на строительные конструкции и повышенная электропроводимость пропитанных солями грунтов, усиливающая влияние -блуждающих токов на подземные сооружения, ограничивают применение химического способа предохранения грунтов от промерзания (и оттаивания). |