Сулин-Техника-и-технология-разработки-россыпей-открытым-способом. Таких пород с рыхлением и без него почти одинаковы

Скачать 133.19 Kb. Скачать 133.19 Kb.

|

|

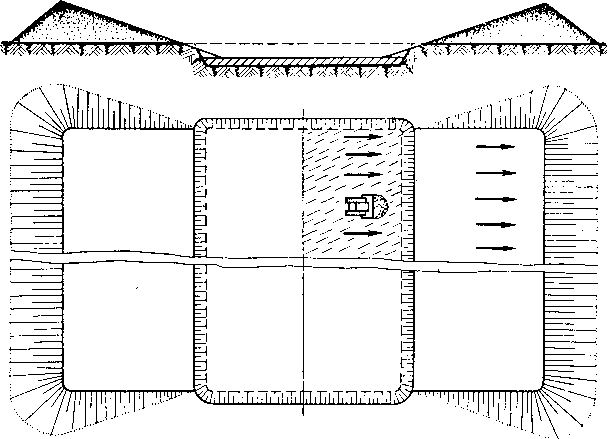

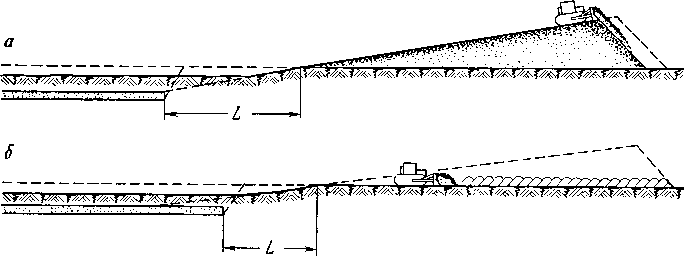

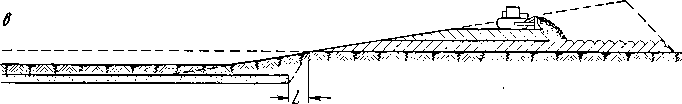

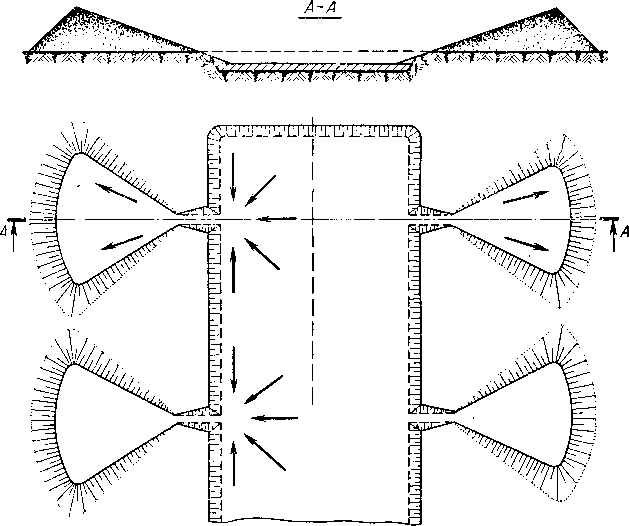

IV до V — в 2,5—3 раза. Установлено, что при разработке пород и V категорий производительность бульдозеров составляет лишь 20—50% нормативной. Учитывая большой удельный вес пород IV— категорий, разрабатываемых бульдозерами на приисках Северо-Востока, провели исследования работы машин на разработке пород с предварительным их рыхлением и без него. Наблюдения проводили при вскрышных и добычных работах на 12 промышленных полигонах. Участки россыпей подбирали с составом пород различных категорий и относительно постоянными горнотехническими условиями работы машин. Установили, что скорость рабочего хода машин, разрабатывающих предварительно разрыхленные рыхлителями (см. табл. 46) породы, на 10—15% выше, чем машин, производящих выемку породы без рыхления. Рыхлением обеспечивается равномерная загрузка бульдозера породой на меньшем расстоянии, исключаются повторные наборы отвала из-за встречающихся в массиве валунов и выступов коренных пород, а также «кочек» мерзлоты. Производительность машин повышается пропорционально снижению затрат времени на выполнение операций технологического цикла и увеличению объема вала породы, перемещаемой за один заезд. После предварительного рыхления производительность бульдозера при разработке пород I и II категорий увеличивается на 1,5—5%, III категории — на 15— 20%, IV —на 55—60%, V —в 1,5—1,7 раза и VI — в 2,6—3 раза. Экономическая оценка работы бульдозеров с рыхлением пород рыхлителями и без него показывает, что на выемке пород IV—VI категорий целесообразно применять рыхлители, а на разработке пород I и II категорий предварительное рыхление не эффективно, так как незначительное повышение производительности машин не окупает затрат на рыхление. Породы III категории, за исключением жирных глин и суглинков, также следует разрабатывать без предварительного рыхления: упрощается организация работ, хотя затраты труда на разработку 1000 м3 таких пород с рыхлением и без него почти одинаковы. § 5. Системы бульдозерной разработки россыпей На приисках Северо-Востока разработка пород бульдозерами производится параллельными или веерными заездами при' транспортировании торфов непосредственно в отвал, промежуточные валки, транспортные траншеи и песков — к загрузочным бункерам промприборов. На вскрыше торфов основным признаком, определяющим систему бульдозерной разработки, является не направление заездов, а вид выездов. Вид и расположение выездов предопределяют как направление заездов, так и способ отвалообразо- вания и оказывают существенное влияние на технико-экономические показатели вскрышных работ. Различают следующие основные системы вскрыши: параллельная — с выполаживанием борта разреза по простиранию; веерная — созданием траншейных выездов по бортам разреза; траншейная — с созданием на полигоне аккумулирующих транспортных траншей. В выборе системы вскрышных работ решающим является минимальная себестоимость 1 м3 вскрыши. В связи с этим рассмотрим элементы систем и организацию работ. 1. Параллельная система вскрыши торфов. По этой системе вскрыши работы производятся с устройством пологого выезда по всей длине борта вскрываемого полигона (разреза). Выемка пород  Рис. 34. Схема вскрыши торфов бульдозерами по параллельной системе и их перемещение ведутся параллельными заездами, направленными перпендикулярно оси полигона. Торфа размещаются в отвал треугольного сечения на один или оба борта разреза, как это показало на рис. 34. На рис. 34 видно, что работа бульдозера может быть разделена на два этапа, различно влияющих на производительность машин: первый этап — работа бульдозера в пределах вскрываемого полигона; второй этап — транспортирование вскрышных пород на подъем за борт разреза и производство отвалообра- зования за контуром полигона. В первом случае производительность бульдозера зависит от категории разрабатываемых пород и ширины вскрываемого полигона, а во втором — от глубины разреза, размеров отвала, способа и угла отвалообразования и, наконец, от рельефа подотвальной площади, на которой размещаются торфа. Поэтому при проектировании и производстве вскрышных работ особое внимание должно быть уделено наиболее экономичным вариантам устройства выездов и способов отвалообразования, оказывающих решающее влияние на себестоимость 1 м3 вскрыши торфов. Устройство выездов производится путем срезки породы наклонными слоями на подъем по мере углубления разреза. Устраивать пологие выезды рекомендуется под углом 12—14°. Выемку пород при этом следует производить горизонтальными слоями до проектной линии пологого откоса вместе с проведением вскрышных работ по мере углубления разреза. В практике вскрышных работ различают три варианта создания пологого выезда (рис. 35):   Рис. 35. Схемы создания пологого выезда и отвалообразования при параллельной системе вскрыши торфов: а — обычно применяемая; б—в — рациональные варианты устройства выездов и отвалообразования с устройством всего пологого выезда за пределами контура (рис. 35, а); с устройством половины выезда в контуре и другой половины за границами вскрываемого полигона (рис. 35,6); с устройством выезда внутри полигона (рис. 35, в). В первом варианте расстояние от контура до начала отвала и дополнительный объем пустых пород являются максимальными, что значительно удорожает себестоимость вскрышных работ. Во втором варианте дополнительный объем уменьшается на 2/3 по сравнению с первым, а расстояние от контура до начала отвала сокращается наполовину. В третьем варианте дополнительные объемы выемки пустых пород вовсе исключаются, и расстояние от контура до начала отвала будет минимальным. Выезд в пределах полигона рекомендуется создавать в тех случаях, когда ширина основания целика, оставленного внутри разреза, составляет меньше 1/3 ширины полигона. На узких полигонах этот вариант выездов не рекомендуется. Выемку вскрышных пород из целика оставленного откоса в пределах полигона следует производить в два приема. Первоначально — продольными, а затем — поперечными заездами бульдозера по откосу с последующим выездом в отвал. Расстояние между выездами при выемке целиков горизонтальными слоями составляет: при мощности торфов до 3 м — 60 м, при мощности торфов 4—5 м — 100 м. Отвалообразование производится обычно под некоторым постоянным углом с развитием отвала за счет наращивания его по линии естественного откоса (рис. 35, а). Бульдозер с грузом поднимается на максимальную высоту и оттуда сталкивает породу под откос. Скатываясь, порода теряет половину высоты, на которую она была поднята, и работа, затрачиваемая на ее подъем, оказывается непроизводительной. Вместо такого малоэкономичного способа наращивания отвала следует применять более рациональное послойное отвалообразование (рис. 35, бив). При послойном способе отсыпка отвала производится горизонтальными слоями толщиной 0,8—1,2 м. Чтобы не выполнять планировочные работы на отвале, слои наращиваются попеременно наступающим и отступающим фронтом. Такая организация отвалообразования позволяет обеспечить среднюю высоту подъема бульдозера в два раза меньше, чем при отсыпке отвала с наращиванием слоев по линии естественного откоса. Применение описанного послойного способа наращивания отвала обеспечит повышение производительности бульдозера при отвалообразовании до 25% по сравнению с применяемым (рис. 35, а), а в среднем на вскрышных работах на 10—12%. На приисках Северо-Востока значительная часть россыпных месторождений, расположена в долинах рек и ручьев, имеющих большие уклоны и крутые увалы, неудобные для отвалообразования. На таких увалах и косогорах резко снижается емкость торфяных отвалов. Увеличить емкость отвала в этих случаях можно только за счет его высоты, но при этом увеличивается угол подъема бульдозера на отвал, который не может превышать 14—28° (в зависимости от типа бульдозера). Для сохранения предельных углов подъема машины при транспортировании вскрышных пород к месту их складирования заезды бульдозером целесообразно производить не перпендикулярно оси полигона, как это показано на рис. 34, а под острым углом в сторону падения долины. При вскрыше торфов на полигонах, где рельеф подотвальной площадки имеет крутой подъем или не принимает (по предельным углам подъема бульдозера) объем вскрышных пород, рационально применять комбинированное отвалообразование. Сущность его состоит в том, что одна или две трети объема торфов вскрывается по обычной системе параллельными заездами, с образованием отвала под прямым углом к оси полигона, а остальная часть торфов вскрывается комбинированно и порода укладывается на ранее образованный отвал под острым углом к оси полигона (долины) (рис.36). Во избежание бокового крена бульдозера поверхность до* рожки (в поперечном сечении) должна быть горизонтальной, а поверхность отвала — ступенчатой формы. Ширина уступов при этом не должна превышать ширину ножа бульдозера на 1,5—2 м. Применение комбинированного способа отвалообразования позволяет повысить производительность машин на 3—8%, увеличить емкость отвала на минимальной подотвальной площади и производить вскрышные работы на месторождениях в долинах каньонообразного типа [29]. 2. Веерная система вскрыши торфов. Вскрышные работы по этой системе производятся радиальными заездами бульдозера по полигону в направлении к выездным траншеям. Разработанные породы сначала транспортируются и складируются в перевалочные валки,.  Рис. 36. Схема комбинированного отвалообразования при параллельной системе вскрыши торфов а затем перетранспортируются через выездные траншеи в постоянные отвалы секторной формы (рис. 37). Эта система наиболее распространена на полигонах шириной 40—50 м с мощностью торфов 3—4 м при размещении торфов на оба борта разреза. Расстояния между выездными траншеями. В практике вскрышных работ стремятся к увеличению расстояний между траншеями. Однако излишне большие расстояния между ними приводят к снижению производительности бульдозеров, слишком малые ведут к увеличению дополнительных объемов ГПР. Поэтому при проектировании необходимо серьезное внимание обращать на расчеты по определению количества выездных траншей на полигоне исходя из условия минимальных затрат на его подготовку к добычным работам. Расчетные расстояния между выездами при двустороннем от- валообразовании М для бульдозеров Д-494А и Д-532 приведены в табл. 50. Если на вскрыше торфов используются бульдозеры с мощностью двигателя 180 и 385 л. с., то к расстояниям, указанным в табл. 50, необходимо применить поправочные коэффициенты: при глубине выемки 3 м — соответственно 1,75 и 2,3 „ „ „ 4м— „ 1,6 „2,1 „ „ „ 5м— „ 1,4 „1,9 Из табл. 50 видно, что чем шире полигон, тем-меньшее расстояние между выездными траншеями. Чем больше мощность вскрываемых торфов, тем больше расстояние между траншеями. Эта зависимость сохраняется во всех случаях.  Рис. 37. Схема вскрыши торфов бульдозерами по веерной системе Таблица 50 Расчетные расстояния между выездами, м

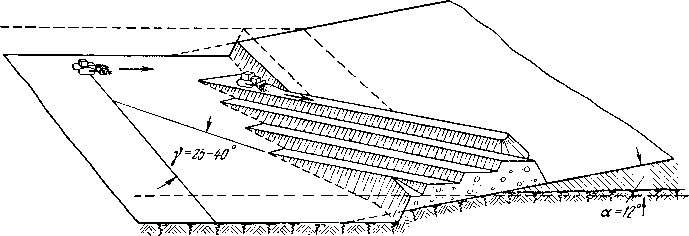

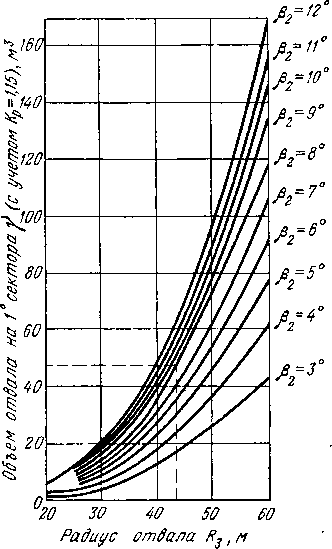

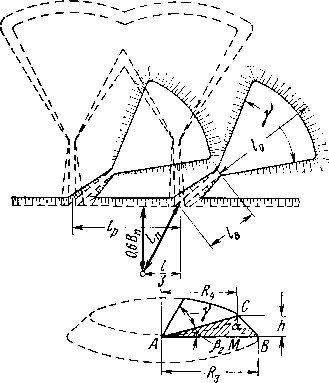

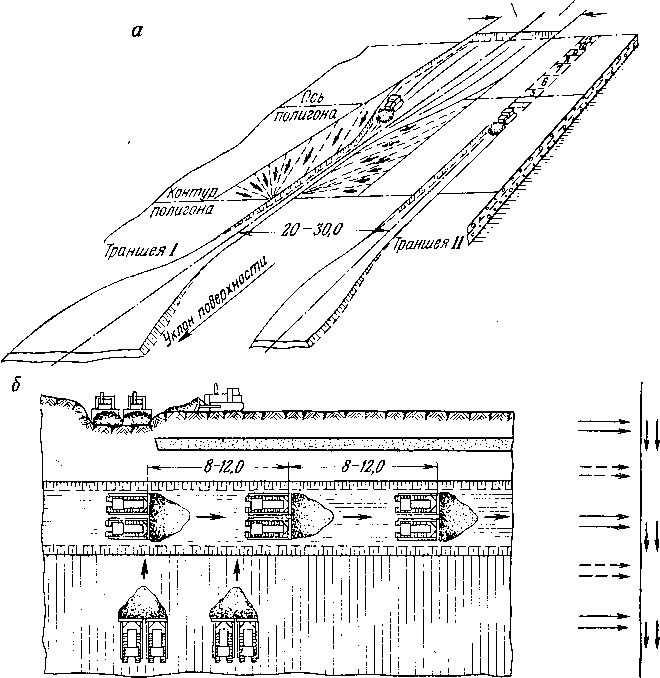

Примечание. Пропуски в табл. 50 означают, что при этих параметрах россыпи должна применяться система с параллельными заездами. Отвалообразование при веерной системе вскрышных работ производится послойно-радиальными заездами бульдозера. Угол подъема на отвал находится в пределах 14—28°. Секторный отвал представляет собой [37] часть тела вращения треугольника (рис. 38), в связи с чем емкость отвала определяется как разность объема усеченного конуса с радиусами оснований R3 и /?4 и конуса с радиусом основания /?4 при одинаковой их высоте h0. Выразив R4 и h0 через R3 и тригонометрические функции углов, емкость секторного отвала Усек в плотной массе определится из   /0 sin Во cos a2 \  Рис. 39. График для определения объема на один градус секторного отвала в зависимости от радиуса и угла отвалообразовапия (68) выражения   ^сек 360 • 3k sin (Р2 + a2) где l0 — длина отвала в основании, м; Р2 — угол образования отва- ла, ..,°; «2 — угол естественного откоса отвала, ..,°;  Рис. 38. Схема расположения выездных траншей и отвалов торфов на горизонтальной и наклонной площадке (пунктиром показан отвал на горизонтальной площадке, сплошной линией — на наклонной площадке)     4=7 У сек^р Sin р2 COS 0С2 sin (р2 + а2) sin р2 sin a2 sin (Р2 + а2) (69) у — угол разворота сектора отвала, ...°; kv — коэффициент разрыхления породы, откуда формула длины отвала по основанию /0 примет вид Изменение объема торфов, приходящееся на один градус сектора отвала у в зависимости от радиуса Rz и угла отвалообразо- вания (З2, характеризуется графиком рис. 39. Зная объем торфов на полигоне и объем траншей, приходящихся на один выезд, а также угол сектора, можно определить радиус отвала. Например, для Усек = 2400 м3 (в плотной массе) с углом сектора у = 50° и углом образования отвала ^2 = 8° объем, приходящийся на один градус сектора, равен 2400:50 = 48 м3. По графику рис. 39 при р2 = 8° объем отвала равен 48 м3, соответственно /0 = 44 м.         1> ср “I- ^от *"f" ^ ■у» (70) где среднее расстояние грузового хода на полигоне определяется приближенно по формуле In- Y +(0,55 Ва)\ (71) Среднее расстояние транспортировки при работе бульдозеров по веерной системе с созданием выездных траншей включает: среднее расстояние грузового хода по полигону //, длину выезда /в', среднее расстояние грузового хода по отвалу W и увеличение расстояния за счет подъема, учитывающее подъем на выезде и отвале где W — расстояние между выездами, м\ Ви — ширина полигона, м. Расстояние на выезде определится из выражения  (72) / hT cos а0 в Sin (а2 — 5) ’ где hT — мощность торфов, м; ао — угол подъема выезда, ...°; б — угол подъема борта долины, ..,°. Среднее расстояние транспортировки на отвале рекомендуется принимать равным /от = 0,78/?3. 3. Траншейная система вскрыши торфов. Рассматриваемая система вскрыши (рис. 40) применяется в основном при разработке россыпей, расположенных на террасах, склонах долин и в поймах рек с большим уклоном рельефа, породы которых имеют высокое содержание глины, ила, супесей и льда [57]. Организация работ на полигоне начинается с последовательного проведения ряда параллельных аккумулирующих транспортных траншей в поперечном или параллельном к оси полигона направлении. Ширина траншей делается равной длине отвала бульдозера (рис. 40, а), а при значительных расстояниях перемещения пород иногда удваивается (рис. 40,6). Углубляются траншеи обычно на 0,4 м, а иногда достигают 0,6—0,8 м. Проходка траншей начинается за контуром полигона от самой низкой отметки поверхности. Выемка пород при углублении траншеи (рис. 40, траншея II) произво-  129 9 Заказ № 490  10-15,0 10-15,0  Рис. 40. Схемы комбинированной системы вскрыши торфов: а — траншейно-веерная; б —ч траншейно-параллельная при спаренной работе машин дится короткими (3—4 м) заездами бульдозера в последовательности, указанной на рис. 40 цифрами 1,2 и т. д. Порода в этом случае перемещается не только до конца траншеи, но и на несколько метров вперед. Там она накапливается, затем за один ход транспортируется в большем объеме. Разжиженные породы, перемещенные до конца траншеи, выталкиваются на наклонную поверхность, по которой они растекаются под уклон. После того как траншея пройдена до конца (т. е. до противоположного контура полигона), бульдозер веерными заездами, показанными на рис. 40, а стрелками под углом 30—40° к оси траншеи, приступает к выемке вскрышных пород. При этом ширина разрабатываемой ленты с каждой стороны траншеи составляет 10—15 м, а выемочного участка — 20—30 м. В практике вскрышных работ также встречаются обводненные участки россыпи, на которых ило-глинистые породы по мере их оттаивания превращаются в плывун и не поддаются транспортировке отвалом бульдозера. В этом случае применяют спаренную работу машин по параллельной системе (рис. 40,6). Как видно из рис. 40,6, разрабатываемые породы складируются в аккумулирующие транспортные траншеи, по которым они транспортируются за пределы полигона. Благодаря углублению траншеи объем перемещаемых пород высокой влажности за один заезд бульдозером достигает 4—5 м3, а при спаренной работе 12—16 м3. § 6. Организация бульдозерной вскрыши торфов зимой Бульдозерная выемка пород зимой производится по той же параллельной системе вскрыши, что и летом (см. рис. 34). Однако установившийся порядок производства вскрышных работ на приисках Северо-Востока в зимний период по подвиганию забоев можно считать уступной системой вскрыши. Организация работ по уступной системе вскрыши сводится к проведению (с помощью БВР) основных и буровых траншей на всю мощность вскрываемого слоя пустых пород, с последующим развитием бортов основных (разрезных) траншей как рабочих уступов по простиранию россыпи. Величина уступов определяется принятым способом подготовки пород к выемке. Разрыхленные породы из разреза убирают в плоский отвал или складируют у борта (при экскаваторном отвалообразовани’и); при этом бульдозер движется параллельными заездами. Производительность бульдозеров как при рыхлении пород с помощью вертикальных, так и горизонтальных взрывных скважин изменяется лишь под влиянием крупности дробления. Так, при выходе крупнокусковой фракции (куски более 0,5 м3) породы до 3% общего объема производительность машин практически не изменяется; при выходе ее от 3 до 8% (в среднем 5%) она снижается до 10%, а при выходе негабарита 8—15% уменьшается на 15—30%. Во время опытных работ были рассмотрены две схемы бульдо- зирования пород: при расположении горизонтальных скважин параллельно (рис. 41, а) и перпендикулярно (рис. 41,6) уступу. Установлено, что при рыхлении пород с помощью минных шцуров, вертикальных и горизонтальных скважин, которые расположены перпендикулярно уступу, когда применяется схема В, выемка пород производится только с подрезкой их одним бортом отвала бульдозера. В связи с этим на 15—25% снижается скорость рабочего хода и происходят поломки навесного оборудования (простои из-за которых достигают 15—20%). При изменении организации работ по этой же схеме и равномерной выемке пород по всей  | |||||||||||||||||||||||