учебное пособие.Основное оборудование НПЗ. И. Р. Кузеев, Р. Б. Тукаева

Скачать 15.61 Mb. Скачать 15.61 Mb.

|

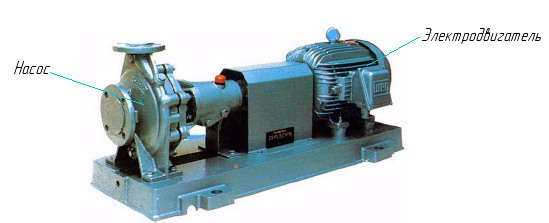

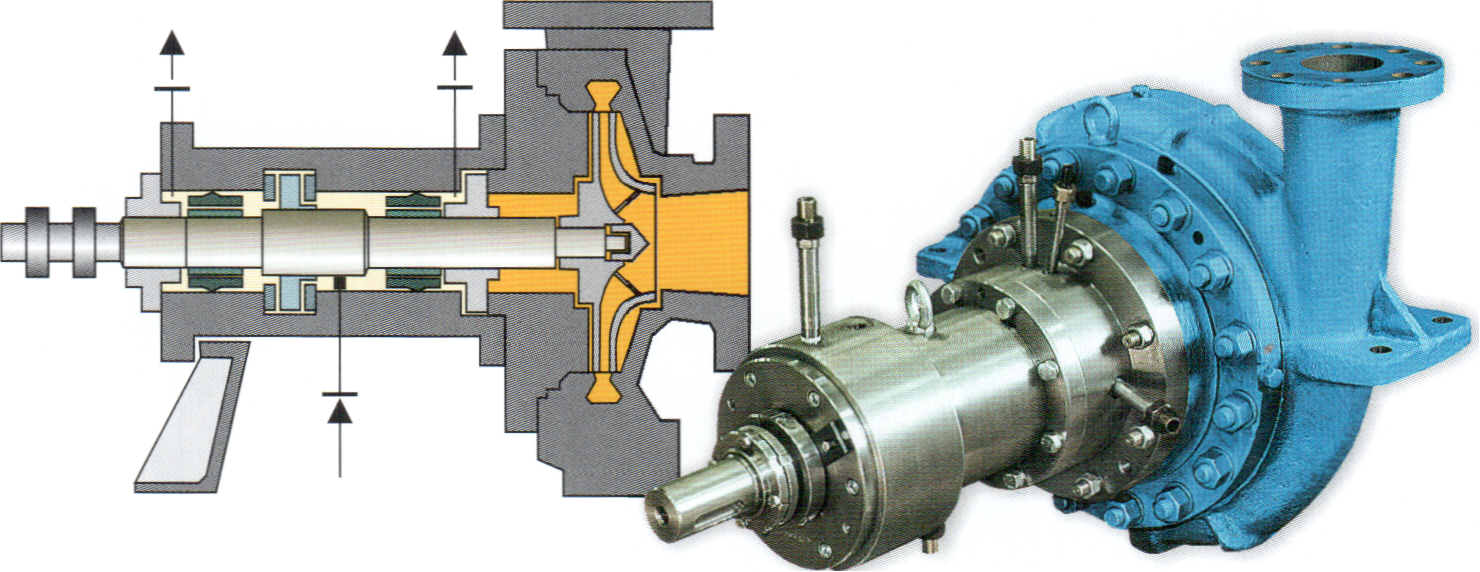

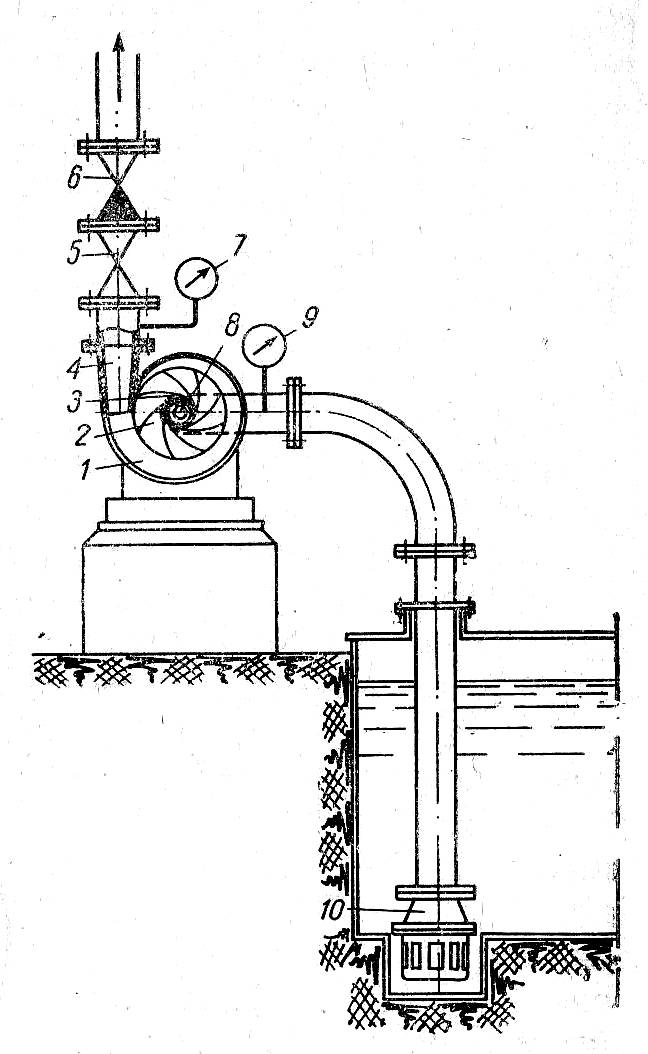

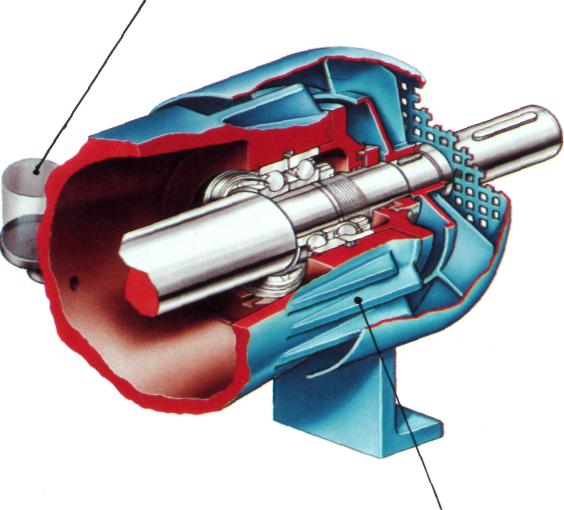

2.4 Центробежные насосы2.4.1. Общие сведения о насосахНасос – машина, предназначенная для преобразования механической энергии привода в гидравлическую энергию потока перекачиваемой жидкой среды с целью ее подъема и перемещения (рисунок 2.87) [1, 14–22].  Рисунок 2.87 – Центробежный консольный горизонтальный насос с осевым входом жидкости с внутренними опорами  Рисунок 2.88 – Насосный агрегат типа К Насос и приводной двигатель (рисунок 2.88), соединенные между собой, контрольно-измерительные приборы и аппаратура автоматического регулирования в совокупности представляют собой насосный агрегат. Насосный агрегат и комплектующее оборудование с подводящим и напорным трубопроводами и арматурой называется насосной установкой (рисунок 2.89).  Рисунок 2.89 – Общий вид насосной установки (насос центробежный, с осевым разъемом корпуса, однопролетный с выносными опорами) Насосы – один из наиболее сложных видов оборудования нефтеперерабатывающих заводов в отношении ремонта и эксплуатации. Известно, что нормальная, безаварийная работа любого оборудования в оптимальных режимах в значительной степени зависит не только от правильного выбора и обеспечения основных конструктивных решений при проектировании и изготовлении машин и аппаратов, но и от условий и выполнения правил их эксплуатации. На нефтеперерабатывающих заводах насосы служат для перекачивания нефти, нефтепродуктов, сжиженных газов, воды, щелочей, кислот и работают в широких диапазонах производительности, напора и температуры. Поэтому обычные требования, предъявляемые к насосам (надежность и долговечность в эксплуатации, герметичность соединений и безупречная работа сальниковых или торцовых уплотнений), в условиях указанных предприятий приобретают чрезвычайно важное значение, поскольку неисправности в насосах и их узлах приводят к нарушениям технологического режима установок, а иногда и к авариям. Требования надежности и долговечности насосов повышаются, особенно сейчас, когда в проектах новых технологических установок резко сокращается количество резервного насосного оборудования. 2.4.2 Классификация насосовИз-за большого разнообразия конструкций, сфер использования, свойств перекачиваемой жидкости разработать единую классификацию для насосов до сих пор не представлялось возможным. Поэтому классификация осуществляется по отдельным признакам. Причем в различной литературе классификация насосов не всегда идентична друг другу [14, 15, 16,21]. Классификация насосов. А) По основным параметрам включает в себя такие показатели, как номинальная полезная мощность насоса, номинальная подача и напор. По мощности и подаче насосы условно делятся по крупности (таблица 2.1). Таблица 2.1 – Показатели крупности насоса

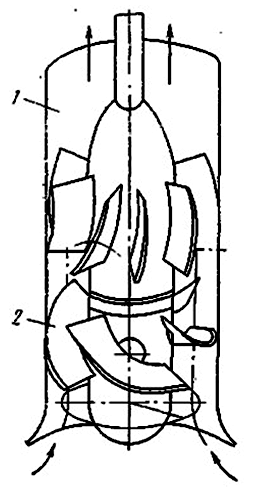

По развиваемому напору различают насосы с низким (до 10 м), средним (до 70 м) и высоким (более 70 м) напором при соответствующих давлениях до 0,1; 0,7 и более 0,7 МПа. Б) По назначению. Насосы общего назначения – предназначены для перекачивания холодной, чистой, неагрессивной воды или сходных с ней по физико-химическим свойствам жидкостей. Насосы применяются в различных отраслях народного хозяйства. Насосы для транспортирования взвесей – предназначены для перекачивания нейтральных или малоагрессивных жидкостей с твердыми частицами. Они применяются в горнодобывающей промышленности, строительстве, коммунальном хозяйстве и др. К этой группе относятся грунтовые, шламовые, фекальные, массные и другие насосы. Энергетические насосы – предназначены для работы в схемах тепловых атомных электростанций. К ним относятся питательные, конденсатные, сетевые и специальные насосы. Химические насосы – предназначены для перекачивания чистых и загрязненных агрессивных жидкостей в химической промышленности. Насосы для нефтяной и нефтехимической промышленности – предназначены для сырой нефти и продуктов ее переработки в широком диапазоне температур. Это насосы для магистральных нефтепродуктов, законтурного заводнения нефтяных пластов, бензина, сжиженных газов и др. В) По принципу действия подающего элемента насосы по одним источникам подразделяются на динамические, объемные и специальные, по другим – на динамические и объемные. Схематично одна из возможных классификаций насосов по принципу действия приведена на рисунке 2.90. Рисунок 2.90 – Классификация насосов по принципу действия Динамические насосы, их классификация В динамических насосах жидкость под воздействием гидродинамических сил перемещается в камере (незамкнутом объеме), постоянно сообщающейся с входом и выходом насоса [15]. По виду сил, действующих на жидкую среду, динамические насосы подразделяются на лопастные, насосы трения и электромагнитные [16]. В этом же литературном источнике динамические насосы подразделяют на лопастные и вихревые. Лопастными называют насосы, в которых жидкость перемещается за счет энергии, передаваемой ей при обтекании лопастей рабочего колеса. Лопастные насосы в зависимости от характера силового взаимодействия и направления потока в рабочем колесе подразделяются на: центробежные (радиальные и диагональные) и осевые [22]. В центробежных насосах поток жидкости в области лопастного колеса имеет радиальное направление и перемещается главным образом под воздействием центробежных сил. В осевыхнасосах поток жидкости движется через рабочее колесо в направлении его оси, т.е. параллелен оси вращения и перемещается в поле действия гидродинамических сил, возникающих при взаимодействии потока и лопастного колеса (рисунок 2.91). В насосахтрения жидкость перемещается под воздействием сил трения. К этой группе относятся вихревые, дисковые, черпаковые, вибрационные, лабиринтные, шнековые и струйные насосы. Самыми распространенными среди этой группы насосов являются вихревые насосы. В некоторых работах дисковые, черпаковые, вибрационные, лабиринтные, шнековые и струйные насосы выделяют в отдельную группу и относят к специальным насосам. В вихревых насосах использование центробежной силы для нагнетания жидкости и применение лопастного колеса создают впечатление большой схожести вихревого насоса с центробежным. Однако в вихревом насосе приращение энергии перекачиваемой жидкости происходит в результате турбулентного обмена энергией основного потока на входе насоса и вторичного потока в рабочем колесе, т.е. при работе насоса жидкость, заполняющая рабочее колесо, в результате трения увлекает жидкость из всасывающего патрубка в кольцевой канал и перемещает ее до нагнетательного штуцера (рисунок 2.92).

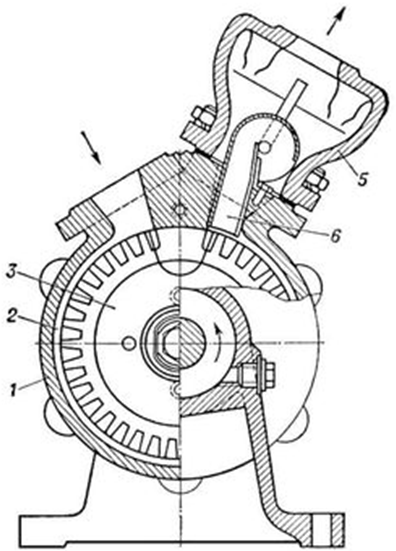

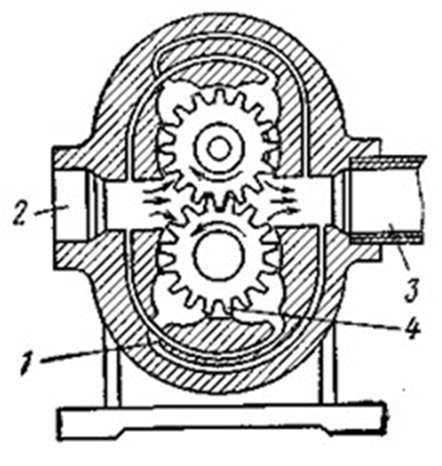

В электромагнитных насосах жидкость перемещается под действием электромагнитных сил. Данные насосы предназначены главным образом для перекачивания жидкого металла в магнитном поле. В объемном насосе жидкая среда перемещается вследствие периодического изменения объема занимаемой ею камеры, попеременно сообщающейся с входом и выходом, т.е. жидкость в нем перемещается отдельными порциями. Принцип действия объемного насоса состоит в вытеснении (перемещении) некоторого рабочего объема жидкости, поэтому их называют также насосами вытеснения (например, поршневой насос, в котором поршень постепенно вытесняет всю жидкость, заключенную в рабочем объеме цилиндра). Объемные насосы – самовсасывающие, они перекачивают маловязкие и высоковязкие жидкости, пасты, смолы и т.д., а также жидкости с большим содержанием газов и криогенные. Насосы объемного типа обычно подразделяют на две группы – возвратно-поступательного действия и роторные. В возвратно- поступательных насосах жидкость перемещается под действием поршня или диафрагмы. С помощью клапанов цилиндр соединяется попеременно то с подводящим, то с напорным трубопроводом. В роторных насосах один или несколько вращающихся роторов образуют в корпусе насоса полости, которые захватывают перекачиваемую жидкость и перемещают ее от входного патрубка насоса к напорному. К роторным насосам относятся шестеренные (рисунок 2.93), винтовые, пластинчатые.  1 – разгрузочные канавки; 2 – всасывающее отверстие; 3 – напорный патрубок; 4 – ведущая шестерня Рисунок 2.93 – Шестеренный насос Г) По роду перекачиваемой жидкости. Выбор материалов, конструкция и принцип работы насосов зависят от физических и химических свойств перекачиваемых жидкостей. Можно рекомендовать подразделять насосы для перекачивания:

Д) В зависимости от температуры перекачиваемой жидкости насосы подразделяются на холодные (Т≤373 К) и горячие (Т>373 К). Наиболее распространенную группу из всех указанных типов насосов составляют центробежные насосы. Поэтому далее основное внимание уделено данной группе насосов. 2.4.3 Центробежные насосыВ настоящее время на нефтеперерабатывающих и нефтехимических предприятиях используется большое количество насосно-компрессорного оборудования (НКО). Так, например, на ОАО «Сызранский НПЗ» в ведении технадзора находится следующее поднадзорное оборудование: компрессоры – 64 шт., насосы – 872 шт., сосуды и аппараты – 1097 шт., общая протяженность трубопроводов – 386,5 км. Такое распределение характерно для многих нефтеперерабатывающих и нефтехимических заводов. Необходимо отметить, что из всего парка насосных агрегатов лидирующую роль занимают центробежные насосы. Для осуществления технологических процессов нефтепереработки только на одном НПЗ может применяться более 2000 насосных агрегатов различных типов и конструкций, около 80% из которых могут составлять центробежные насосы, Основная группа центробежных насосов для нефтеперерабатывающей промышленности характеризуется следующими параметрами: подача до 360 м3/ч, напор до 320 м, установленная мощность до 500 кВт. Более мощные насосы (мощностью до 1250 кВт) применяются редко. Примерно около 50–55% работающих в нефтепереработке центробежных насосов имеют приводную мощность, не превышающую 100–110 кВт. Центробежные насосы могут применяться в широких диапазонах температур и давлений. Распределение центробежных насосов для одного из Уфимских НПЗ по рабочей температуре и давлению показало, что насосы используются от минусовых температур до температур составляющих 300–400 ○С, причем в данном диапазоне эксплуатируется около 40% от общего количества насосов. Диапазон давлений, при которых используются центробежные насосы, составляет от 0,04 до 15 МПа. Такое широкое распространение центробежных насосов обусловлено рядом их преимуществ по сравнению с другими типами. Весьма существенным преимуществом центробежных насосов являются малые габариты, большие скорости вращения, с которыми работают движущиеся части насосов и перемещается жидкость. Отсутствие в центробежных насосах возвратно-поступательного движения и вызываемых им сил инерции допускает возможность работы при минимальных размерах фундаментов. В связи с этим стоимость самого насоса, помещения, первоначальной установки, дальнейшего ухода и ремонта значительно меньше, чем для поршневого насоса. Следующее преимущество центробежных насосов заключается в отсутствии клапанов и прочих деталей, которые часто являются причиной неполадок в работе поршневых насосов. Также положительным фактором является наличие вращательного движения одного лишь вала, притом с большим числом оборотов без возвратно-поступательных движений каких-либо частей, что значительно упрощает соединение с двигателем, устраняет сложные передаточные механизмы, особенно при непосредственном присоединении центробежного насоса к двигателю на одном валу. Типов центробежных насосов много. Несмотря на принципиальное сходство конструкции, центробежные насосы разных типов имеют ряд особенностей, позволяющих эксплуатировать их в различных условиях. 2.4.3.1 Классификация и маркировка центробежных насосовЦентробежные насосы могут быть проклассифицированы по многим из указанных выше признаков. Кроме этого они могут быть подразделены (как и насосы других типов) по конструктивным признакам. По конструктивным признакам центробежные насосы делятся на несколько групп (рисунок 2.94). Рисунок 2.94 – Классификация центробежных насосов по конструктивным признакам

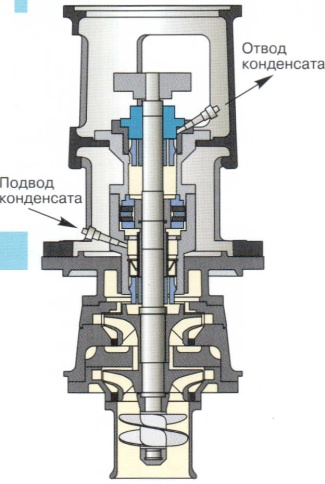

Рисунок 2.95 – Центробежный насос консольный горизонтальный с внутренними опорами  Рисунок 2.96 – Центробежный насос вертикального типа

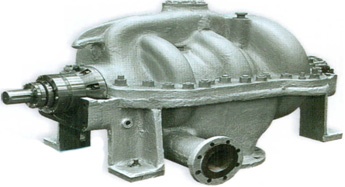

Многоступенчатые насосы применяются для водоснабжения, гидромеханизации, откачки шахтных вод, питания котлов и в других областях техники, где требуются большие напоры. В этих насосах вода проходит последовательно через несколько рабочих колес, смонтированных в одном корпусе.

В таблице 2.2 приведены наиболее характерные конструктивные признаки для динамических насосов – лопастных (центробежных и осевых) и вихревых, как наиболее распространенных.

Приняты обозначения: «Å» – наиболее часто применяются; «+» – иногда применяются; «–» – не применяются. 2.4.3.2 Маркировка центробежных насосовНасосостроительная промышленность нашей страны выпускает сотни самых разнообразных центробежных насосов различного назначения. В целях быстрого и правильного выбора центробежного насоса для конкретных производственных нужд разработаны несколько систем их обозначения. Маркировка насосов нормального ряда выполняется по форме: первая цифра – диаметр всасывающего патрубка в мм, уменьшенный в 25 раз и округленный; далее следуют буквы, которые обозначают: Н – нефтяной, Г – горячий; Д – первое колесо двустороннего входа; В – вертикальный; К – консольный; КЭ – консольный, смонтированный в одном блоке с электродвигателем; М – многоступенчатый. Вторая цифра – коэффициент быстроходности или удельная быстроходность, уменьшенная в 10 раз и округленная. Третья цифра – число ступеней; буквы в конце маркировки: К – кислотный; С – для сжиженных газов. Примеры обозначения и маркировки насосов: 8НГ-10х2 – центробежный насос, диаметр всасывающего патрубка 200 мм, нефтяной, горячий (для жидкости с температурой 220–400 °С), коэффициент быстроходности 100, число ступеней 2. 8НГК-10х1 – центробежный насос, диаметр всасывающего патрубка 200 мм, нефтяной, горячий, консольный, коэффициент быстроходности 100, число ступеней 1. 14НГД-10х3 – центробежный насос, диаметр всасывающего патрубка 350 мм, нефтяной, горячий, первое колесо двустороннего входа. 8НД-10х5 – центробежный насос, диаметр всасывающего патрубка 200 мм, нефтяной (температура < 220 °С), первое колесо двустороннего входа, коэффициент быстроходности 100, число ступеней 5. 3х10НД-9х3 – центробежный насос для магистральных нефте- и продуктопроводов, соединяются последовательно три насоса, диаметр всасывающего патрубка 250 мм, нефтяной (температура < 220 °С), первое колесо двустороннего входа, коэффициент быстроходности 90, число ступеней 3. коэффициент быстроходности 100, число ступеней 3. Кроме этого применяется маркировка насосов по основным техническим показателям: подаче и напору. Большинство насосов маркируется следующим образом: после буквенного обозначения (марки) ставят через тире или косую черту две цифры – номинальную подачу, м3/ч, и номинальный напор, м столба жидкости. Примеры условных обозначений: консольный насос с подачей 125 м3/ч и напором 30 м обозначается так: К 125 – 30 или К 125/30, а горизонтальный фекальный насос с такими же показателями – ФГ 125 – 30 или ФГ 125/30. Насос марки К 20/18-5-У3: 20 – подача, м3/ч; 18 – напор, м. Многоступенчатые секционные насосы имеют обозначения ЦНС. Например, марка ЦНС 180-212: ЦНС – центробежный секционный насос; подача Q=180 м3/ч; напор H =212 м. Насос центробежный К65-50-160/2 Условное обозначение насоса означает: К – консольный; 65-50 – подача в м3/ч при обточке рабочего колеса; 160 – напор в м; 2 – индекс модернизации. Также применяется следующая маркировка: Насос марки КМ 65-50-160а/2-5-У3: КМ – насос горизонтальный консольный моноблочный; 65 – диаметр входного патрубка, мм; 50 – диаметр выходного патрубка, мм; 160 – номинальный диаметр рабочего колеса, мм; а – условное обозначение рабочего колеса с обточкой, обеспечивающей работу агрегата в средней части поля “Q-H”; 2 – условное обозначение числа оборотов электродвигателя:

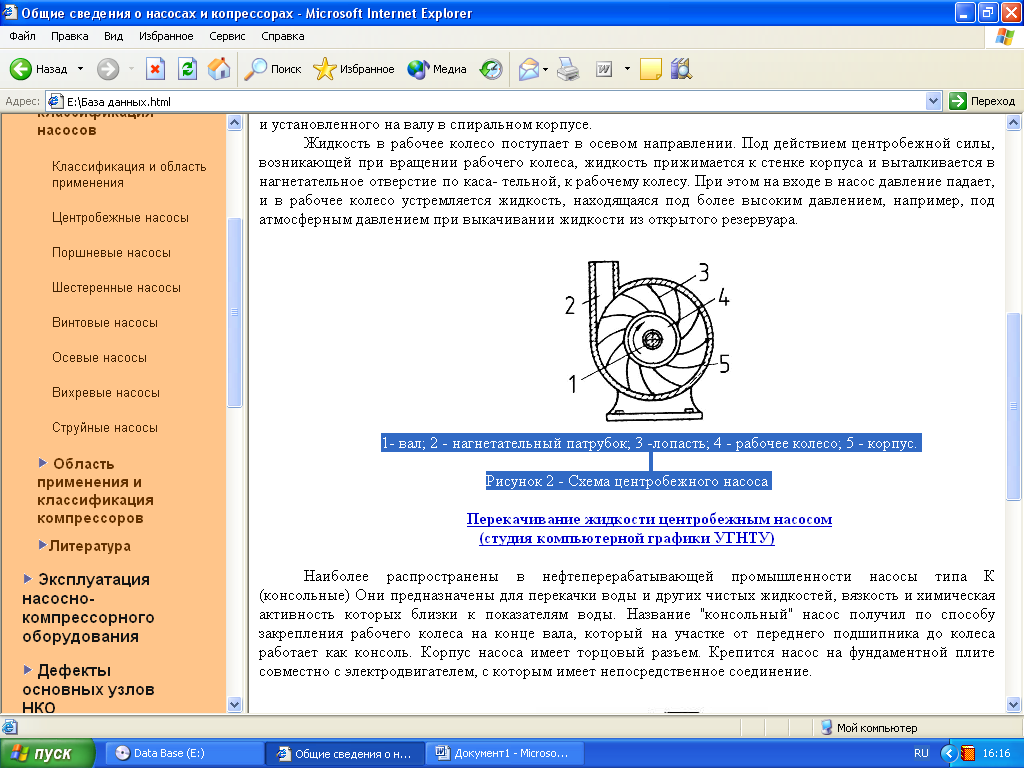

5 – одинарное торцовое уплотнение; У3 – климатическое исполнение и категория размещения при эксплуатации по ГОСТ 15150-69; П – пожарный вариант с мягким набивным сальником. Насос марки КМ 50-32-200: 50 – диаметр входного патрубка, мм; 32 – диаметр выходного патрубка, мм; 200 – номинальный диаметр рабочего колеса, мм. На сегодняшний день принято следующее буквенное обозначение марок насосов общего назначения: К – насос одноступенчатый консольный; В – насос, одноступенчатый, вертикальный, консольный; Д – насос одноступенчатый с рабочим колесом двустороннего типа; ЦНС – насос секционный многоступенчатый; ЦН – насос многоступенчатый; ВК – насос вихревой, консольный; ЦВ – насос центробежно-вихревой; СВН – насос, самовсасывающий вихревой. 2.4.3.3 Принцип действия и устройство центробежных насосовПринцип действия. Схематично центробежный насос показан на рисунке 2.98. В чугунном спиралевидном корпусе 1 вращается вал 8, приводимый в движение от электродвигателя, паровой турбины, двигателя внутреннего сгорания (непосредственно или через клиноременную передачу). На валу закреплено рабочее колесо 3 с лопатками, пространства между которыми образуют каналы для прохода жидкости.  1 – корпус; 2 – всасывающий штуцер; 3 – рабочее колесо; 4 – нагнетательный штуцер; 5 – задвижка; 6 – обратный клапан; 7 – манометр; 8 – вал; 9 – вакуумметр; 10 – приемный клапан с сеткой Рисунок 2.98 – Центробежный насос В корпусе имеются два штуцера – 2 и 4. один из них расположен по горизонтальной оси корпуса (ось его лежит на продолжении оси вала), а другой – касательно к спирали корпуса, в месте ее наибольшего удаления от центра. Первый штуцер служит для ввода жидкости в насос (к нему присоединен всасывающий трубопровод), второй нагнетательный. На нагнетательном трубопроводе установлена задвижка 5, служащая для перекрытия трубопровода и регулирования производительности насоса. Над ней расположен обратный клапан 6. При внезапной остановке насоса он предотвращает обратный ток жидкости и тем самым защищает насос от гидравлического удара, который может вызвать поломку насоса. На конце всасывающего трубопровода, погруженного в жидкость, установлен приемный клапан 10, препятствующий вытеканию жидкости из всасывающего трубопровода и насоса при остановке последнего. Если внутреннее пространство насоса и его всасывающий трубопровод заполнены жидкостью, то при вращении рабочего колеса лопатки увлекают жидкость, а возникающая при этом центробежная сила отбрасывает ее в спиральный канал (так называемую «улитку») корпуса. Двигаясь по каналу, жидкость попадает в нагнетательный штуцер и из него – в нагнетательный трубопровод. В результате выхода транспортируемой жидкости в нагнетательный трубопровод во всасывающей полости создается разрежение, и жидкость из опорожняемого резервуара или аппарата начинает подниматься во всасывающей трубе в насос. Таким образом, устанавливается процесс равномерного перекачивания жидкости. Давление (напор), развиваемое центробежной силой, в действующем насосе прямо пропорционально квадрату числа оборотов рабочего колеса. Схематически центробежный насос состоит из рабочего колеса 4 (рисунок 2.99), снабженного лопастями и установленного на валу 1 в спиральном корпусе 5. Схема перетока жидкости в корпусе насоса показана на рисунке 2.100.

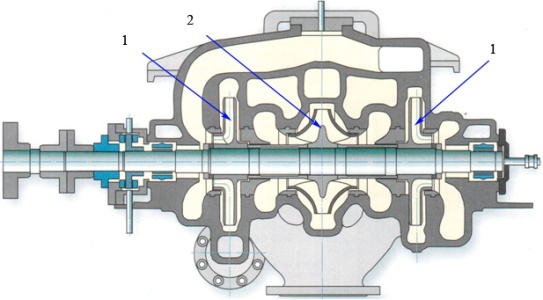

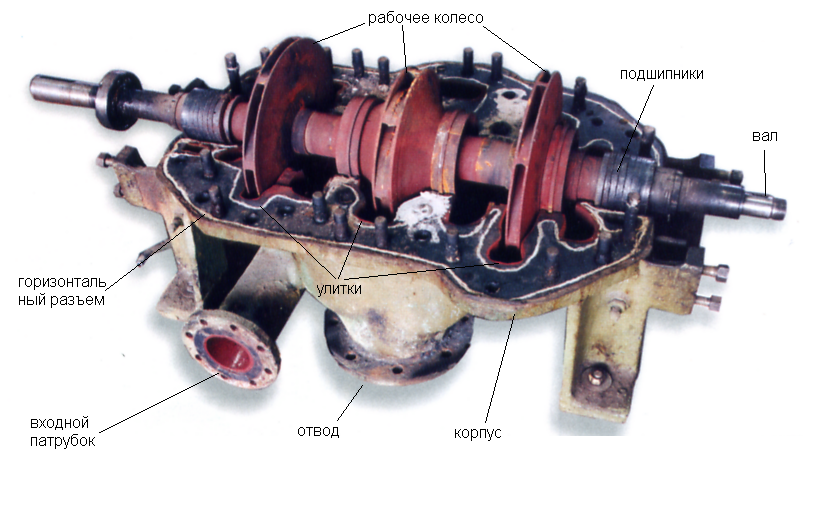

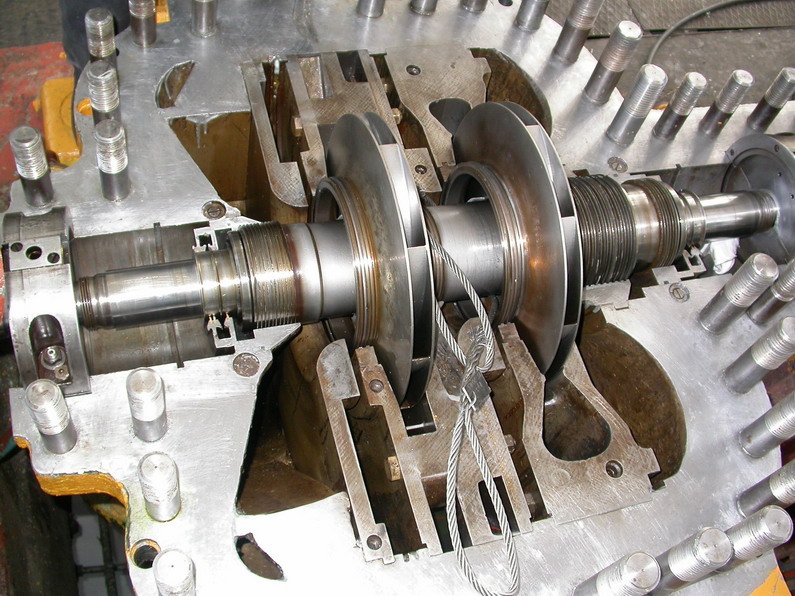

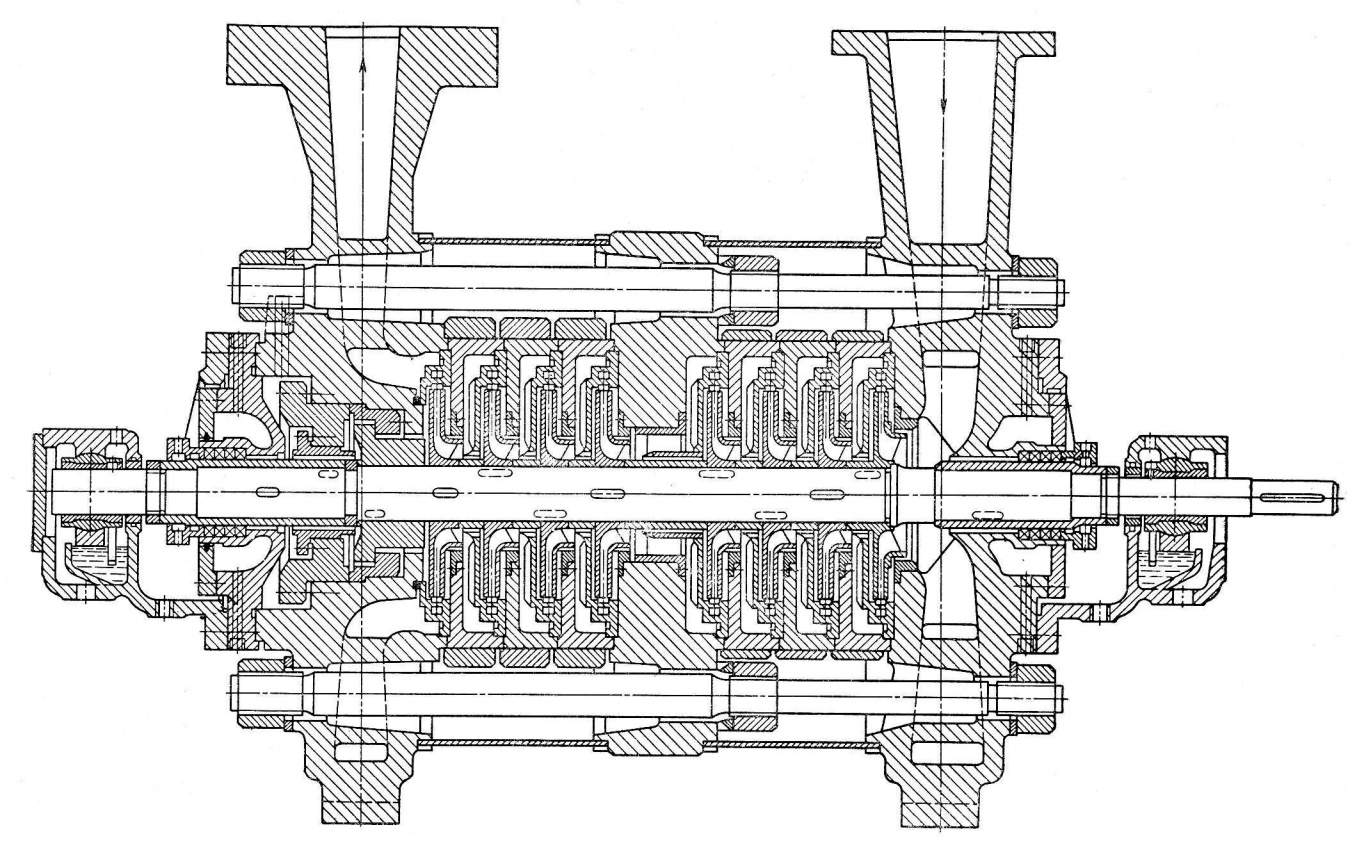

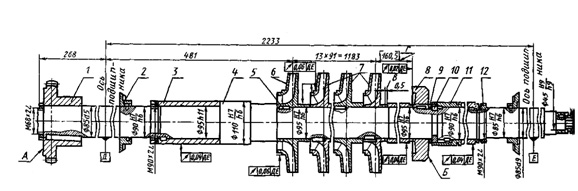

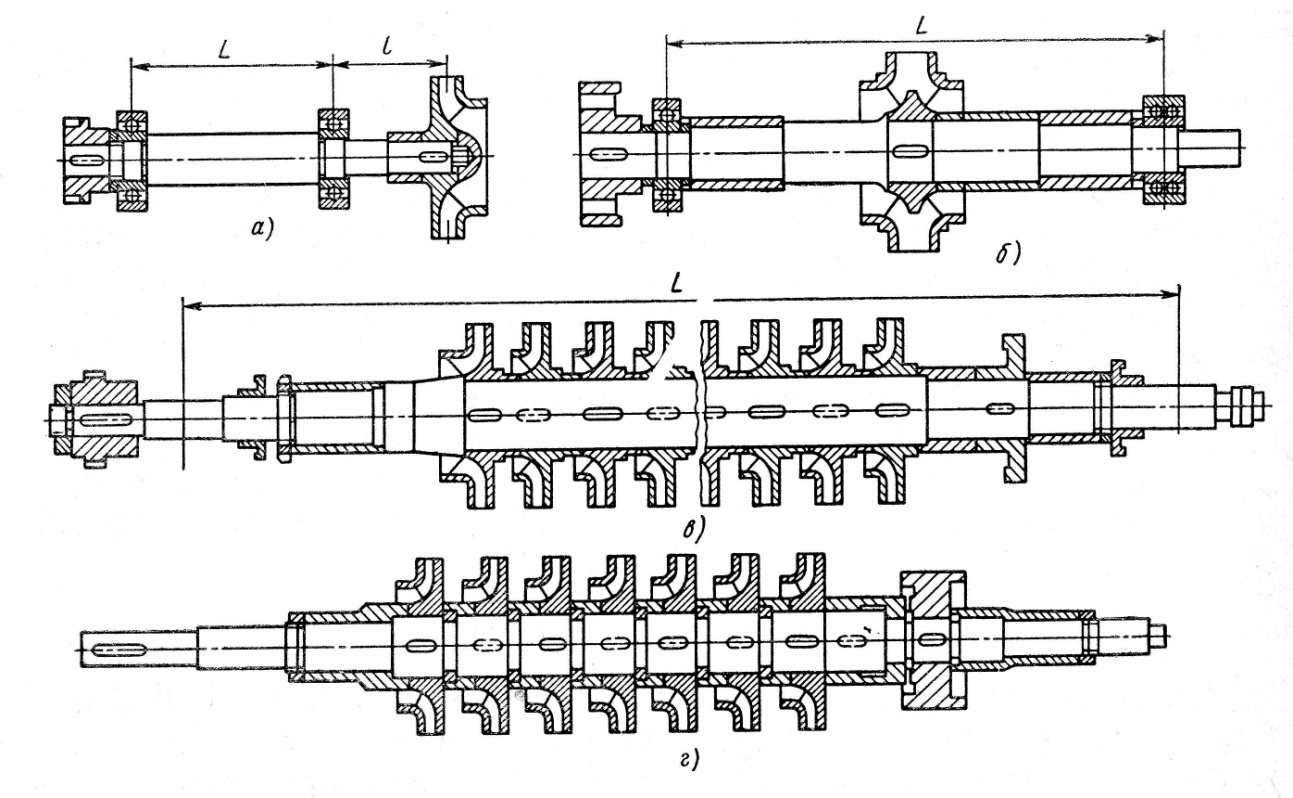

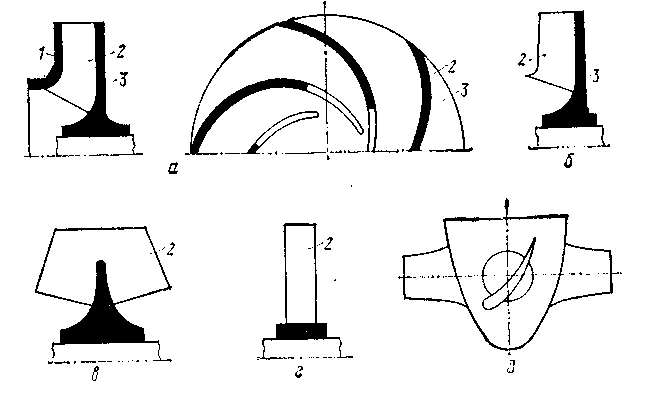

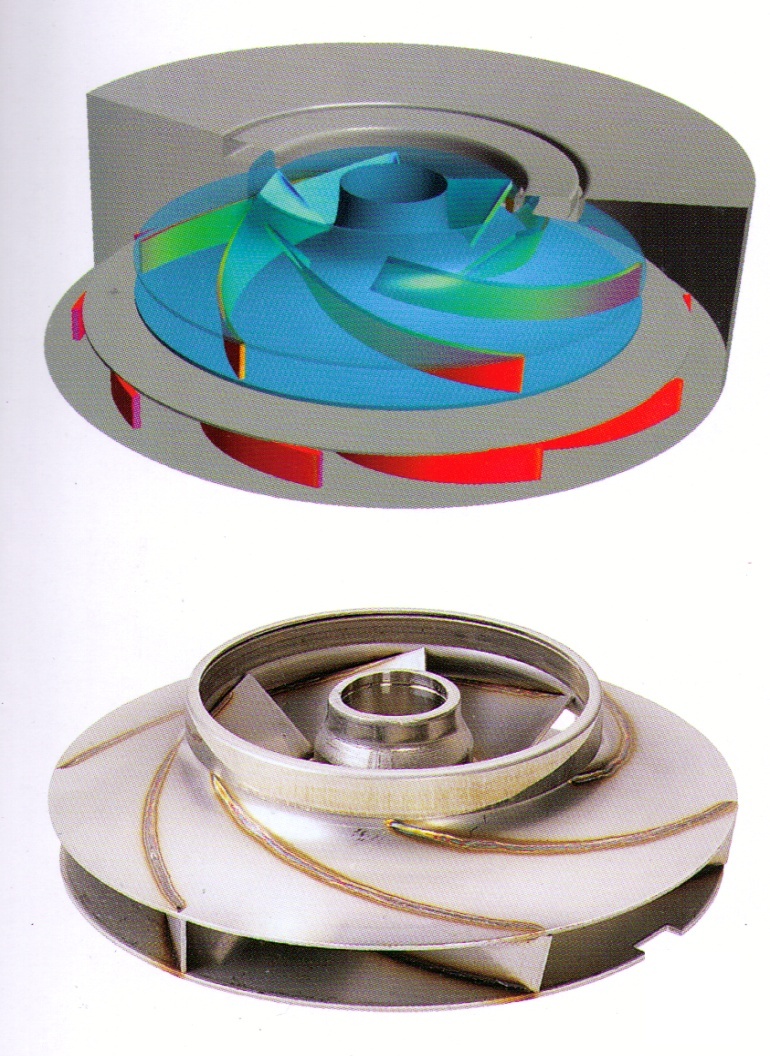

Несмотря на большое разнообразие конструкций центробежные насосы (рисунок 2.101) состоят из следующих основных узлов и деталей: корпус, ротор с рабочим колесом, подшипники, концевые уплотнения вала, уплотнения рабочих колес, соединительные муфты.  Рисунок 2.101 – Центробежный однопролетный горизонтальный многоступенчатый насос с осевым разъемом и боковым входом жидкости со спиральным корпусом Основные элементы центробежных насосов. Корпус насоса. В основном применяются спиральные и секционные корпуса. Спиральные корпуса применяются для одноступенчатых (с одним рабочим колесом) и многоступенчатых насосов. Корпус насоса спирального типа представляет собой сложную деталь, состоящую из оболочек различной формы, целого ряда различным образом нагруженных и закрепленных пластин произвольной формы и т.д. Такой корпус для консольного насоса может быть выполнен либо в виде отдельной отливки, либо с крышкой и патрубком (рисунок 2.102). Насосы с проходным валом, т.е. однопролетные, когда рабочее колесо или колеса расположены между подшипниками (опорами) имеют спиральный корпус, состоящий из двух частей: нижней части и крышки, соединяемых между собой шпильками (рисунки 2.103).  Рисунок 2.102 – Спиральный корпус консольного насоса .  Рисунок 2.103 – Спиральный корпус однопролетного насоса Наличие плоскости разъема и расположение входного и выходного патрубков в нижней части корпуса создает определенные удобства для разборки и сборки насоса. Корпуса насосов спирального типа можно выполнять с различным расположением входного и выходного патрубков. Спиральные корпуса многоступенчатых насосов (см. рисунок 2.101, 2.103, 2.104) имеют много общих решений с корпусами одноступенчатых насосов. Они представляют отливки сложной формы. Ступени соединяют переводными каналами, выполненных в отливке или при помощи переводных труб. Спиральные корпуса крупных и средних насосов имеют горизонтальный разъем в плоскости, проходящей через ось насоса, что дает возможность разбирать, собирать и контролировать состояние внутренних водопроводящих каналов насоса без демонтажа трубопроводов на месте эксплуатации.  Рисунок 2.104 – Горизонтальный разъем центробежного двухступенчатого насоса При наличии разъема входной и выходной патрубки насоса отливают в нижней части корпуса. К ней приливают также опорные лапы и кронштейны для крепления корпуса подшипников. Чаще всего патрубки располагают горизонтально и направляют в противоположные стороны. В нижней части корпуса предусматривают отверстия для полного опорожнения насоса. В крышке корпуса должны быть аналогичные отверстия для выпуска воздуха. При работе насоса эти отверстия закрывают пробками. Для транспортировки насосов в корпусе делают специальные приливы в виде крюков, проушин в ребрах жесткости или бобышек для рым-болтов. Секционный корпус представляет набор секций, имеющих разъемы в плоскостях, перпендикулярных оси насоса, входной и выходной крышек, соединенных между собой стяжным шпильками. Входная и выходная крышки являются базовыми деталями насоса. В крышках выполнены соответственно входной и выходной патрубки. Разрез секционного насоса приведен на рисунке 2.105.  Рисунок 2.105 – Разрез секционного насоса Ротор насоса. Ротор (рисунок 2.106) лопастного насоса представляет собой отдельную сборочную единицу, которая в значительной мере определяет экономичность, надежность и долговечность работы насоса.  Рисунок 2.106 – Ротор многоступенчатого насоса Базовой деталью ротора является обычно двухопорный вал, на котором устанавливают рабочие колеса, защитные втулки, полумуфту и другие мелкие детали, закрепленные на валу. При консольной конструкции ротора (рисунок 2.107,а) рабочее колесо располагают на конце вала и фиксируют на нем в осевом направлении гайкой, которая одновременно является обтекателем. В одноступенчатых насосах с проходным валом (рисунок 2.107,б) рабочее колесо обычно устанавливают на равном расстоянии от опор. В многоступенчатых насосах (рисунок 2.107,в,г) расположение комплекта колес зависит от конструктивной схемы насоса. Рабочие колеса ступеней упираются в буртик вала и через втулки круглыми гайками фиксируются в осевом направлении. В насосах, перекачивающих горячие жидкости, между комплектом рабочих колес и упорной втулкой предусматривают зазор 0,5–1,0 мм для компенсации тепловых расширений деталей ротора.  а – ротор консольного насоса; в – ротор однопролетного одноступенчатого насоса; в, г – роторы многоступенчатых однопролетных насосов Рисунок 2.107 – Роторы насосов Защитные втулки либо навинчивают на вал, либо поджимают в осевом направлении круглыми гайками. На приводном конце вала, имеющем цилиндрическую или коническую форму, устанавливают полумуфту, которая в осевом направлении может фиксироваться круглой гайкой. Большинство деталей ротора посажены на вал на шпонках. Детали, устанавливаемые без шпоночного соединения, должны быть надежно закреплены от проворачивания. В зависимости от конструктивной схемы насоса роторы бывают с односторонним (входные воронки рабочих колес направлены в одну сторону) и симметричным расположением рабочих колес. В последнем случае рабочие колеса попарно раздвинуты входными воронками в противоположные стороны. Рабочие колеса. В рабочем колесе происходит преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости. Рабочие колеса выполняют радиального, диагонального и осевого типов. Рабочее колесо закрытого типа (рисунок 2.108,а, 2.109) состоит из ведущего 3 и ведомого 1 дисков с расположенными между ними лопастями 2. Рабочее колесо полуоткрытого типа (рисунок 2.108,б) не имеет покрывающего диска, а лопасти выполнены заодно с основным (ведущим) диском. Рабочее колесо открытого типа (рисунок 2.108,в) не имеет дисков, а лопасти крепятся к втулке, аналогично рабочему колесу осевого насоса.  а, б, в – центробежных (а – закрытого типа; б – полуоткрытого типа; в – открытого типа); г – вихревого насоса; д – осевого насоса; 1 – ведомый диск; 2 – лопасть; 3 – ведущий диск Рисунок 2.108 – Схемы рабочих колес динамических насосов   Рисунок 2.109 – Рабочие колеса закрытого типа Количество лопастей обычно от шести до восьми, но для насосов, предназначенных для перекачки загрязненных жидкостей, число их уменьшают до двух или четырех. Этим увеличивают сечение каналов для прохода взвешенных частиц. Форму и размеры проточной части колеса определяют расчетом. При этом учитывают его механическую прочность и технологичность изготовления. Зазор между колесом и крышкой должен быть минимальным, но обеспечивающим свободное (без трения) вращение колеса. Обычно его выбирают в пределах 0,4–0,6 мм. С увеличением зазора возрастает количество жидкости, перетекающей из напорной полости во всасывающую под влиянием разности давлений. Передний диск колеса имеет обточенную цилиндрическую поверхность, которой он входит в крышку корпуса насоса. В крышке, в свою очередь, запрессовано уплотнительное кольцо. Втулки и муфты. Основное назначение втулок – предохранять вал от коррозии, эрозии и износа. Существует большое разнообразие втулок по назначению и конструктивным признакам. Наиболее ответственными являются втулки вала в зоне концевых уплотнений вала. В зависимости от типа уплотнения меняется и назначение втулок. В насосах наибольшее распространение получили три типа соединительных муфт: упругие, упруго-пальцевые и зубчатые. Все центробежные насосы, предусмотренные стандартом, рассчитаны на привод от электродвигателей при непосредственном соединении упругой муфтой (рисунок 2.110). Однако насосы типа К могут поставляться и со шкивом для ременной передачи.

Благодаря применению упругих элементов новых конструкций, муфты допускают увеличенный по сравнению с известными стандартными элементами перекос осей валов, радиальные и осевые смещения. Конструкция муфт позволяет легко их устанавливать и сократить время монтажа. Концевые уплотнения вала. Для уплотнения вала насоса в местах выхода его из корпуса предусматриваются концевые уплотнения, которые:

Концевые уплотнения являются одним из важнейших узлов насоса, характеризующих надежность его работы. При всем многообразии конструктивных исполнений концевые уплотнения могут быть разделены на три группы:

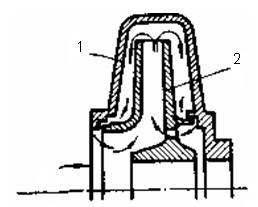

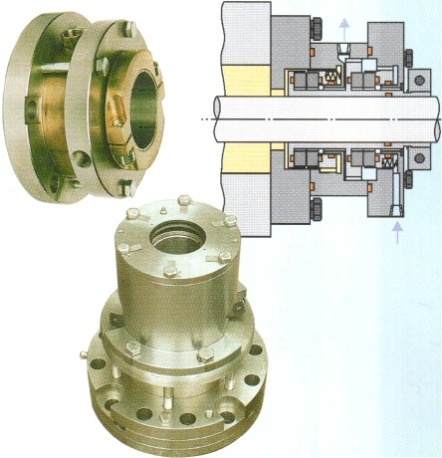

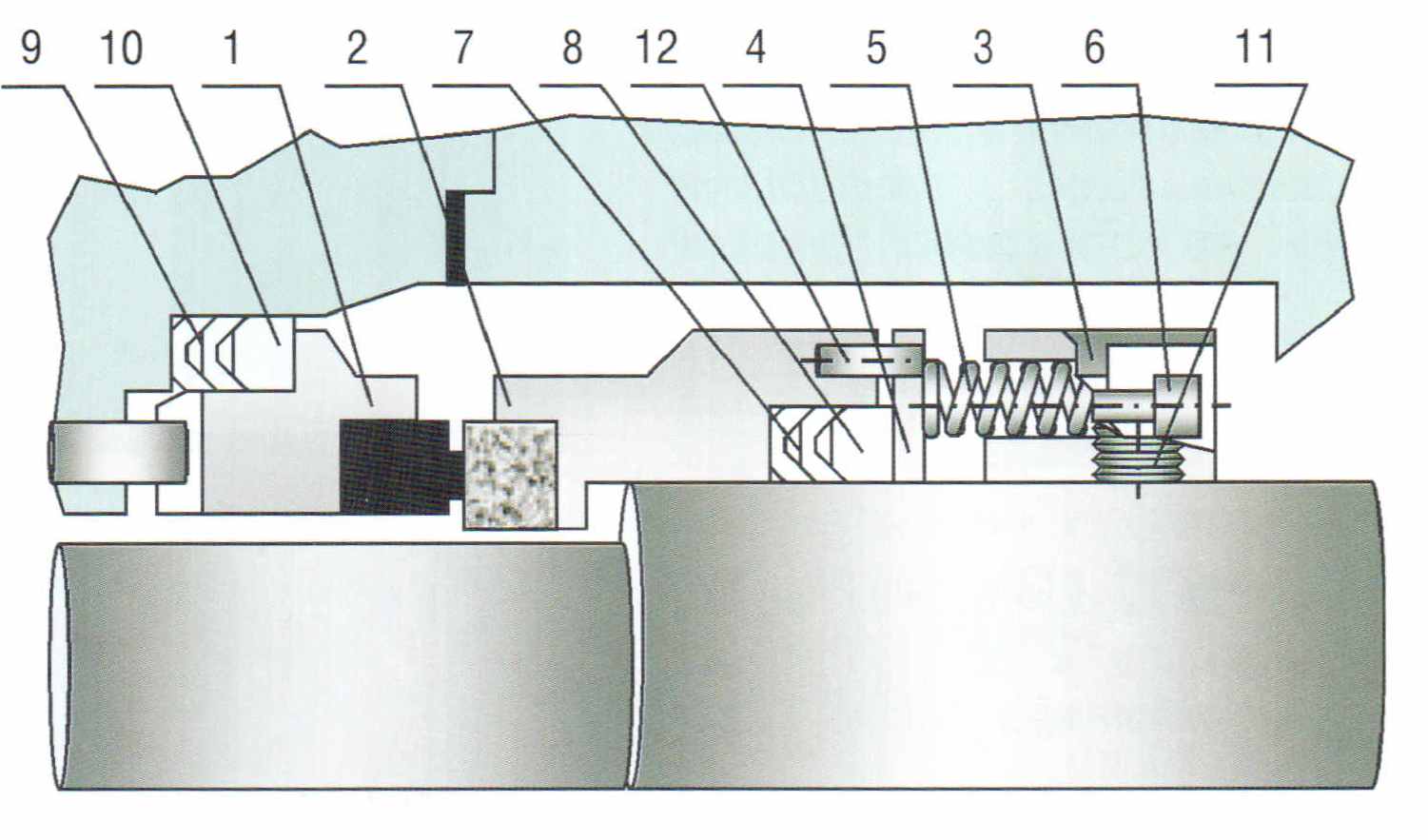

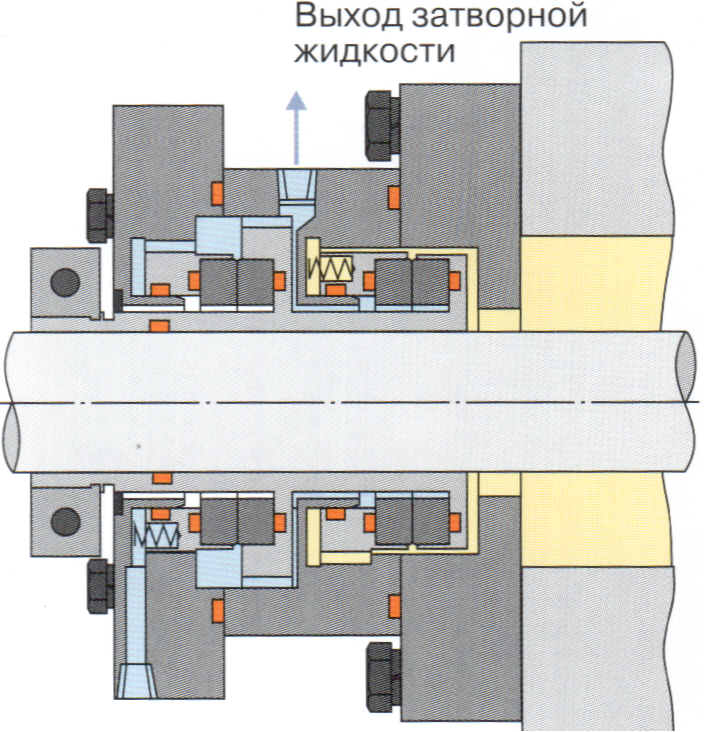

Контактные уплотнения разделяют на сальниковые, торцовые и уплотнения с плавающими кольцами. Наибольшее распространение в настоящее время получили торцовые уплотнения, так обеспечивают практически полную герметичность. Торцовые уплотнения имеют многочисленные конструктивные разновидности. Торцовые уплотнения бывают одинарными (рисунок 2.110, 2.111), двойными (рисунок 2.112), одноступенчатыми, двухступенчатыми и т.д.  1 − стационарная пара трения; 2 − вращающаяся пара трения; 3 − хомут; 4 − кольцо; 5 − пружина; 8 − нажимное кольцо; 7, 9 − V-кольцо; 10 − нажимное кольцо; 6, 11, 12 − винт Рисунок 2.110 − Схема одинарного торцевого уплотнения

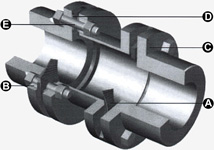

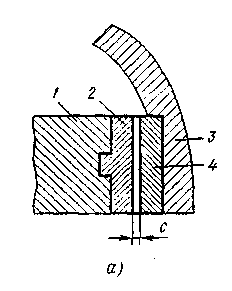

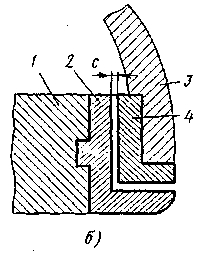

Рисунок 2.112 − Схема двойного торцового уплотнения типа тандем Уплотнение осуществляется между не вращающейся 1 и вращающейся 2 деталями, которые прижимаются одна к другой пружиной 3 (сильфоном 4). Вращающееся кольцо закрепляется на валу насоса, а не вращающееся – может перемещаться в осевом направлении. Существуют и другие конструктивные исполнения закрепления колец на валу. Уплотнение неподвижных одна относительно другой деталей осуществляется кольцами из резины или пластмассы. Подвижный в осевом направлении элемент центрируют в корпусе по резиновому кольцу круглого сечения, благодаря чему он может перемещаться по поверхности жесткого элемента. Уплотнения рабочего колеса. Уплотнение рабочего колеса центробежного насоса служит для уменьшения объемных потерь и увеличения КПД путем снижения протечек воды из напорной части во всасывающую через зазор между ротором и статором. В качестве уплотнения рабочего колеса обычно применяются бесконтактные уплотнения щелевого типа. Их уплотняющий эффект основан на использовании гидравлического сопротивления кольцевых дросселей с малым радиальным зазором. Радиальный зазор принимают минимальным при условии обеспечения надежной сборки и работы без металлического контакта вращающихся и неподвижных элементов насоса. На рисунке 2.113 показаны схемы щелевых уплотнений, применяемых в центробежных насосах. Щелевое уплотнение состоит из уплотнительного и защитного колец, закрепленных соответственно в корпусе насоса и на рабочем колесе. Кольца запрессовываются или крепятся винтами таким образом, что между их уплотнительными поверхностями образуется щель с зазором.   а – прямое; б – угловое; 1 – корпус насоса; 2 – уплотнительное кольцо; 3 – рабочее колесо; 4 – защитное кольцо Рисунок 2.113 – Щелевые уплотнения рабочего колеса Материал уплотнительных и защитных колец должен обладать хорошей износостойкостью, эрозионной и коррозионной стойкостью, а также стойкостью против задирания при возможном соприкосновении вращающихся и неподвижных поверхностей или попадания в щель металлических включение. Подшипники. В преобладающем большинстве насосов применяют выносные подшипниковые опоры. Все подшипники подразделяют на две группы: радиальные – воспринимающие радиальные усилия, и упорные– воспринимающие осевые усилия, действующие на ротор. Для малых и средних насосов в качестве радиальных опор применяют шарико- и роликоподшипники (рисунок 2.114). Основным их преимуществом являются минимальные потери на трение, небольшие размеры, легкая смена и способность многих подшипников качения воспринимать не только радиальные, но и осевые усилия.  Рисунок 2.114 − Шариковый подшипник При больших окружных скоростях работоспособность шарикоподшипников резко снижается. Кроме того, при разрушении подшипника, как правило, происходит разрушение ротора. Поэтому для ответственных насосов в качестве радиальных опор часто применяют подшипники скольжения, которые при правильной установке и эксплуатации имеют практически неограниченное время эксплуатации. В большинстве конструкций много ступенчатых насосов для восприятия неуравновешенного осевого усилия применяют два радиально-упорных шарикоподшипника, воспринимающих усилие в двух направлениях. Упорный подшипник, как правило, располагают со стороны свободного конца вала насоса в общем корпусе с радиальным подшипником. В настоящее время продолжаются работы по разработке новых конструкций насосов. Библиографический список

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||