учебное пособие.Основное оборудование НПЗ. И. Р. Кузеев, Р. Б. Тукаева

Скачать 15.61 Mb. Скачать 15.61 Mb.

|

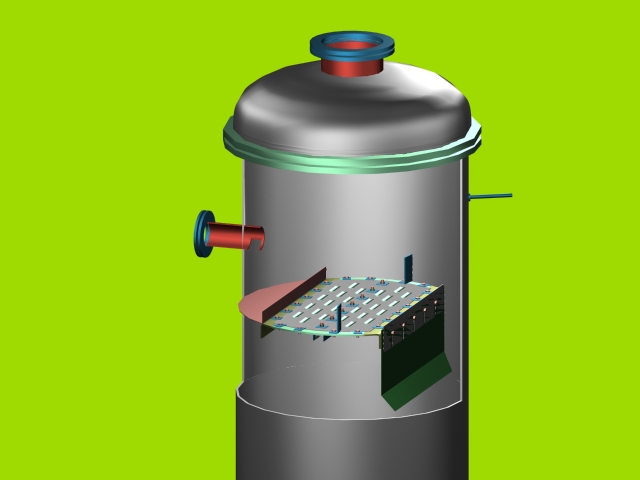

2.1.3 Массообменные контактные устройстваДля обеспечения эффективного контактирования фаз, как было сказано ранее, массообменные колонны снабжаются массообменными устройствами. В настоящее время известно большое количество разнообразных массообменных устройств, при этом продолжается разработка новых прогрессивных. Это объясняется тем, что к массообменным устройствам предъявляется большое количество требований, многие из которых противоречат друг другу. Поэтому невозможно разработать универсальной конструкции массообменных устройств. Области применения контактных устройств определяются свойствами разделяемых смесей, рабочим давлением в аппарате, нагрузками по пару (газу) и жидкости и т.п. К конструкциям массообменных устройств предъявляются следующие основные требования: дешевизна, простота в обслуживании, высокая производительность, максимально развитая поверхность контакта между фазами и эффективность передачи массы вещества из одной фазы в другую, устойчивость режима в широком диапазоне нагрузок, максимальная пропускная способность по паровой (газовой) и жидкой фазе, минимальное гидравлическое сопротивление, прочность конструкции и долговечность и т.д. В зависимости от способа организации контакта фаз массообменные устройства обычно подразделяют на тарельчатые, насадочные и роторные (см. рисунок 2.9) [2]. Около 60% изготавливаемых колонных аппаратов для абсорбции и ректификации представляют собой тарельчатые колонны, остальные насадочные. Последние при правильной организации гидродинамики процесса часто более экономичны, чем тарельчатые. В [8] колонные аппараты подразделяют на тарельчатые, насадочные и пленочные. Роторные и пленочные из-за сложности изготовления и высокой стоимости мало используются в промышленности, поэтому здесь не рассматриваются. 2.1.4 Тарельчатые массообменные устройстваВ нефтеперерабатывающей промышленности наибольшее распространение находят тарельчатые колонные аппараты. В тарельчатой колонне процесс массообмена осуществляется путем многократного ступенчатого контактирования двух фаз. Для этой цели она и снабжается специальными устройствами – тарелками, на которых в основном и происходит массообмен, если не считать незначительного массообмена в свободном объеме колонны. Тарелки монтируют горизонтально внутри колонны. В ректификационных колоннах применяются тарелки различных конструкций, существенно различающиеся по своим рабочим характеристикам и технико-экономическим данным. При оценке конструкций тарелок обычно принимают во внимание следующие показатели:

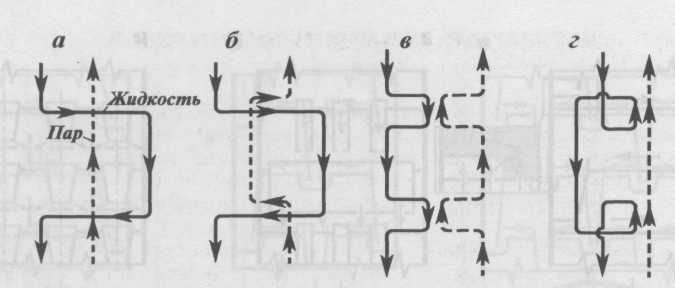

Тарелок универсальных конструкций, как и других массообменных устройств, не существует. В большинстве случаев для оценки достаточно иметь данные по показателям а, в и г; если они различаются сравнительно слабо, то анализируют показатели е, ж и з. Показатели б и д имеют большое значение для вакуумных и многотарельчатых колонн, где решающую роль играет сопротивление аппарата. Поэтому в целом ряде случаев для вакуумных колонн может оказаться целесообразным применение тарелок, обладающих относительно низкой эффективностью и малым гидравлическим сопротивлением. При реконструировании колонн обычно решающее значение имеют показатели а, б, в и г [7]. 2.1.4.1 Основы классификации тарельчатых массообменных устройствВ настоящее время в промышленной практике известны сотни различных конструкций тарелок, многие из которых имеют лишь чисто познавательное значение. Другие конструкции, хотя и различаются отдельными элементами, в практической области имеют равноценные основные показатели. Вплоть до настоящего времени нет достаточно стройной классификации тарельчатых устройств, хотя попытки в этом направлении делались неоднократно. Поэтому здесь будут приведены лишь общие принципы, которые позволят ориентироваться во всем многообразии имеющихся конструкций тарелок и производить их предварительную оценку. Одна из возможных классификаций приведена на рисунке 2.12 [5, 8]. Тарельчатые контактные устройства По способу организации относительного движения потоков контактирующих фаз По регулируемости сечения контактирующих фаз По способу межступенчатой передачи жидкости По характеру взаимодействия газового и жидкостного потоков противоточные прямоточные перекрестно-точные перекрестно-прямоточные с не регулируемым сечением с регулируемым сечением с переточными устройствами провального типа барботажного типа струйного типа Рисунок 2.12 – Классификация тарельчатых контактных устройств По способу организации относительного движения потоков контактирующих фаз тарелки подразделяются на противоточные, прямоточные, перекрестноточные, перекрестно-прямоточные. Противоточные (рисунок 2.13) тарелки характеризуются высокой производительностью по жидкости, простотой конструкции и малой металлоемкостью. Основной их недостаток – низкая эффективность и узкий диапазон устойчивой работы, неравномерное распределение потоков по сечению колонны, что существенно ограничивает их применение. Наиболее характерна для противоточного типа решетчатая провальная тарелка.  а – перекрестноточная схема; б – перекрестно- прямоточная; в – противоточная; г – прямоточная Рисунок 2.13 – Основные схемы движения пара и жидкости в контактной зоне тарелки Прямоточные тарелки отличаются повышенной производительностью, но умеренной эффективностью разделения, повышенным гидравлическим сопротивлением и трудоемкостью изготовления, предпочтительны для применения в процессах разделения под давлением. Примером тарелки такого типа является вихревая тарелка с закрученным восходящим потоком пара и жидкости. Противоточные тарелки отличаются высокой производительностью по жидкости, простотой конструкции и сравнительно небольшой металлоемкостью. Недостаток тарелок этого типа – невысокая эффективность, узкий диапазон устойчивой работы, неравномерное распределение потоков по сечению и снижение эффективности при увеличении производительности или диаметра колонны. Перекрестноточные тарелки характеризуются в целом наибольшей разделительной способностью, поскольку время пребывания жидкости на них наибольшее по сравнению с другими типами тарелок. Наиболее представительными конструкциями этой группы тарелок являются тарелки с круглыми колпачками, S-образные и клапанные типа Глитч. В перекрестно-прямоточных тарелках используется энергия пара для организации движения жидкости по тарелке и отделения жидкости от пара после осуществления контакта. Перекрестно-прямоточное движение исключает поперечную неравномерность и обратное перемешивание, улучшает сепарацию жидкости и, следовательно, повышает производительность тарелки. К данному виду тарелок относится ситчатая тарелка с отбойными элементами. По регулируемости сечения контактирующих фаз различают тарелки с регулируемым и нерегулируемым сечением. К тарелкам с регулируемым сечением относятся в основном клапанные тарелки следующих конструкций: клапанные с капсульными, дисковыми, пластинчатыми, дисковыми эжекционными клапанами; клапанные с балластом; комбинированные колпачково-клапанные. Клапанные тарелки показали высокую эффективность при значительных интервалах нагрузок благодаря возможности саморегулирования. В зависимости от нагрузки клапан перемещается вертикально, изменяя площадь живого сечения для прохода пара, причем максимальное сечение определяется высотой устройства, ограничивающего подъем. Площадь живого сечения отверстий для пара составляет 10–15% площади сечения колонны. К тарелкам с нерегулируемым сечением контактирующих фаз относятся: ситчатые, ситчатые с отбойниками, колпачковые с круглыми, прямоугольными, шестигранными, S-образными, желобчатыми колпачками и т.д. По способу передачи жидкости с тарелки на тарелку различают тарелки со специальными переточными устройствами и тарелки провального типа. У тарелок с переточными устройствами жидкость перетекает с тарелки на тарелку через специальные каналы, которые не предназначены для потока паров. В качестве таких каналов могут использоваться переливные трубы, плоские сливные перегородки и т.д. В зависимости от нагрузки по жидкости ее переток с тарелки на тарелку может осуществляться одним, двумя, тремя и более потоками, а тарелки соответственно называются одно, двух, трех и более поточными. У тарелок провального типа нет переливных устройств, пар и жидкость проходят через одни и те же отверстия (каналы, прорези), при этом места стока жидкости и прохода паров перемещаются по площади тарелки случайным образом. Отверстия работают периодически: в определенный момент времени одни прорези пропускают пар, другие жидкость, затем их роли меняются. К такому типу тарелок относятся ситчатые и решетчатые тарелки. В соответствии с приведенной классификацией (см. рисунок 2.12) по характеру взаимодействия газового и жидкостного потока тарелки можно подразделить на барботажные и струйные. Режим взаимодействия фаз, когда пар является дисперсной фазой, а жидкость сплошной фазой, называется барботажным, а тарелки, реализующие этот режим работы, называются барботажными. Независимо от типа тарелок принцип работы барботажных тарелок заключается в том, что на тарелках пар (газ), диспергируя на мелкие пузырьки и струи, с большой скоростью проходит через слой жидкости. Образующаяся при этом газожидкостная система называется пеной. У барботажных тарелок элементы контактных устройств (колпачки, клапаны, отверстия) создают в слое жидкости движение пара почти в вертикальном направлении, т.е. контакт фаз осуществляется по схеме перекрестного тока. Барботажный режим имеет место при относительно небольших скоростях пара. В зависимости от конструкций для ввода пара в жидкость различают ситчатые (дырчатые), колпачковые, язычковые (чешуйчатые), клапанные и другие типы тарелок. Тарелки барботажного типа могут иметь стесненное или свободное зеркало барботажа. У тарелок со стесненным зеркалом барботажа часть поверхности жидкости, через которую пар выходит в межтарельчатое пространство, занята контактными устройствами – желобчатыми или круглыми колпачками (примерно от 40 до 75%), поэтому площадь для выхода пара из жидкости составляет 25…60% рабочей площади тарелки. У тарелок со свободным зеркалом барботажа устройства для ввода пара в жидкость размещены практически на одном уровне с полотном тарелки (отверстия, клапаны и т.п.), вследствие чего пар может выходить из слоя жидкости в межтарельчатое пространство практически в любом месте барботажного слоя. Площадь для выхода пара из жидкости в этом случае составляет 70…90% рабочей площади тарелки. На струйныхтарелках дисперсной фазой является жидкость, сплошной – газ; потоки взаимодействуют в прямоточном режиме на поверхности капель и жидкостных струй, взвешенных в газовом потоке. При этом создается прямоточное движение фаз в пределах всей тарелки или отдельных ее участков. 2.1.4.2 Конструкции и принцип работы основных типов тарелокВ нефтеперерабатывающей и химической промышленности СССР нашли применение в основном стандартные конструкции тарелок, разработанные ВНИИНЕФТЕМАШем (клапанные прямоточные, из S-элементов, ситчатые из просечного листа с отбойниками, решетчатые провальные, желобчатые колпачковые) и УКРНИИХИММАШем (колпачковые капсульные, провальные решетчатые, ситчатые, жалюзийно-клапанные). При этом, до 50-х годов в нефтеперерабатывающей промышленности находились в эксплуатации в основном колонны с колпачковыми тарелками различных конструктивных модификаций; в отдельных случаях применялись ситчатые тарелки. После 50-е годов появились новые различные конструкции тарелок, нашедшие широкое применение в промышленности, к которым можно отнести [5]:

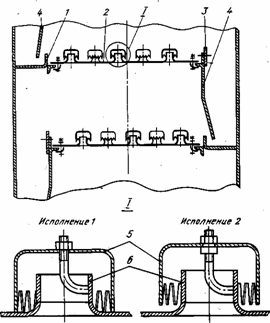

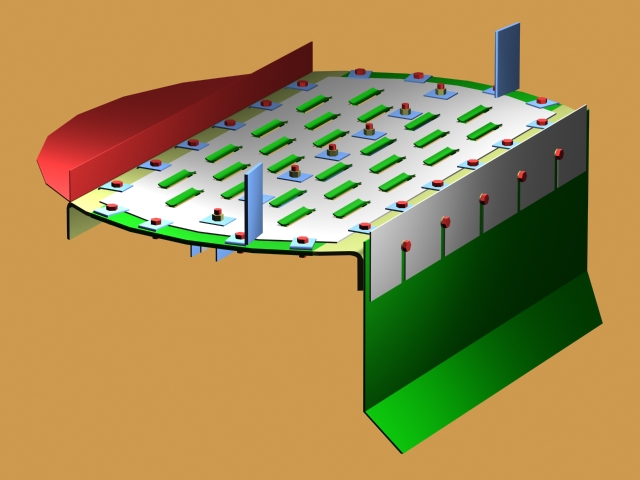

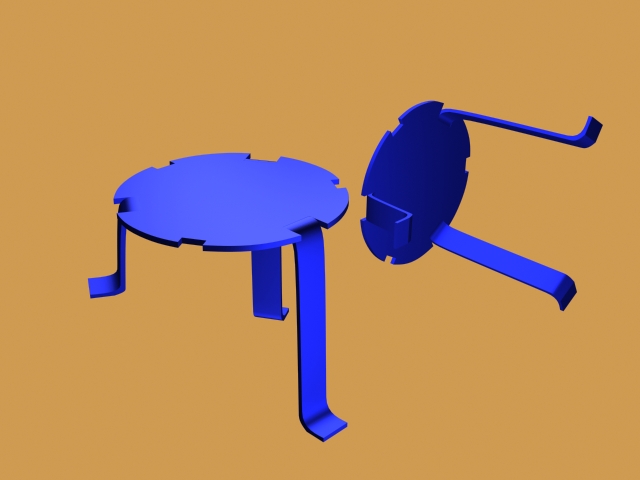

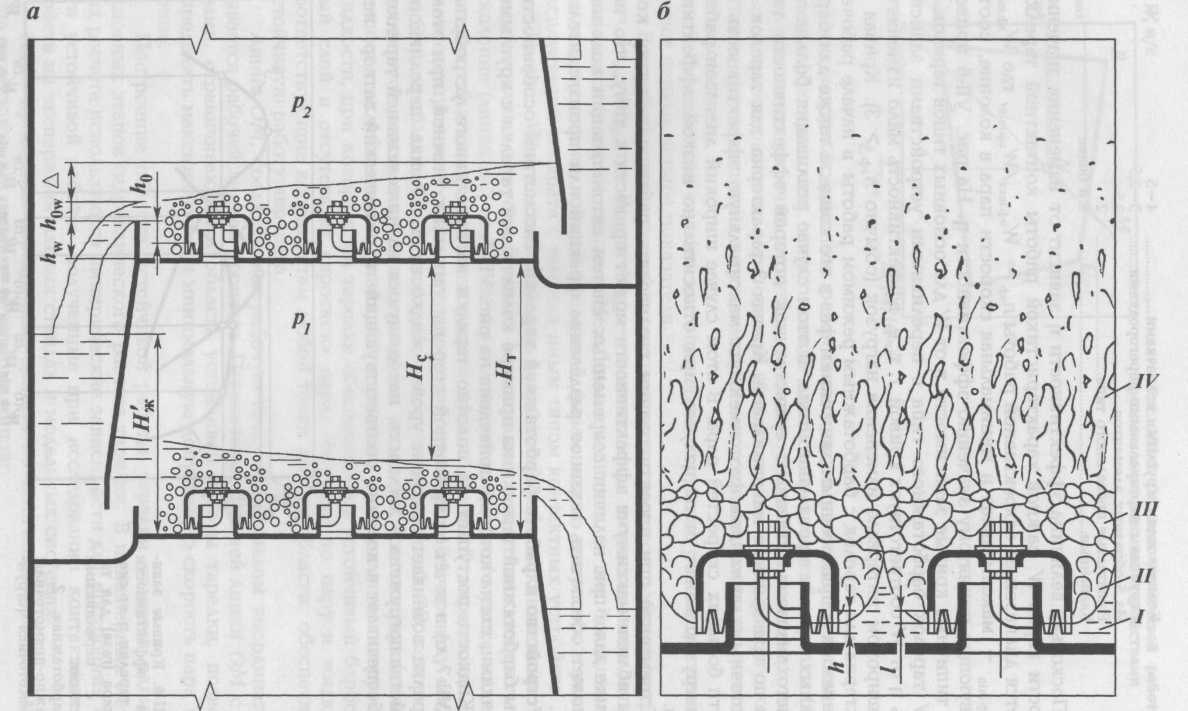

В большинстве случаев тарелки новых конструкций имели существенные преимущества перед колпачковыми и ситчатыми тарелками, что позволило применить их для различных процессов нефтепереработки. Однако, в настоящее время наряду с самыми современными конструкциями, в эксплуатации находятся тарелки таких типов (желобчатые и др.), которые хотя и обеспечивают получение необходимых продуктов, но не могут быть рекомендованы для современных производств. Конструкции и принцип работы тарелок рассмотрим на примере наиболее распространенных типов тарелок: колпачковых, клапанных и провальных. Колпачковые тарелки К колпачковым относят тарелки с круглыми колпачками, с желобчатыми, с S-образными элементами и т.д. Колпачковые тарелки относятся к группе барботажных. Рассмотрим особенности работы барботажной тарелки на примере колпачковой тарелки с круглыми (капсульными) колпачками, схема и общий вид которой приведены на рисунках 2.14 и 2.15.  а – общий вид тарелки; б – схема барботажа газа в зоне контакта Рисунок 2.14 – Схема работы барботажной тарелки с круглыми колпачками Основной частью колпачковой тарелки (рисунок 2.15) является стальной диск 2 (или полотно тарелки) с отверстиями для паровых патрубков 6. Патрубки приварены к диску. Над патрубками установлены колпачки 5 диаметром 60, 80 или 100 мм. Колпачки имеют прорези высотой 15, 20 или 30 мм.

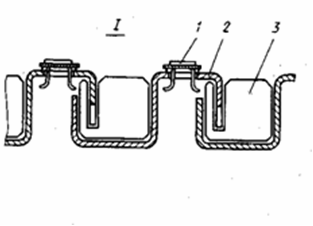

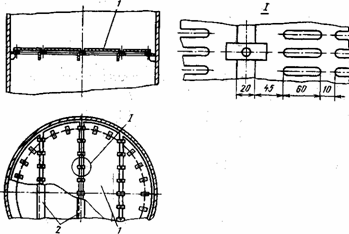

Рисунок 2.15 – Колпачковая тарелка Для создания необходимого уровня жидкости на тарелке ее снабжают сливной перегородкой 3. Переливная перегородка 1 образует переливной карман, в который погружается сливная планка 4 тарелки, расположенной выше. Применяют два варианта крепления колпачка к тарелке. В исполнении 1 положение колпачка можно регулировать по высоте, в исполнении 2 регулирование невозможно, и нижние кромки прорезей в этом случае упираются в полотно тарелки. Тарелка работает следующим образом. Жидкость поступает на полотно тарелки из переливного устройства. Поступающая жидкость заполняет тарелку на высоту, определяемую сливной перегородкой 3, при этом прорези колпачков должны быть погружены в жидкость. Пар проходит через паровые патрубки, щели колпачков и барботирует сквозь слой жидкости. Газ и жидкость взаимодействуют в перекрестном токе: жидкость движется по тарелке от переливного кармана к сливной перегородке и далее на расположенную ниже тарелку, а газ – вверх по оси колонны. Стенка переливного устройства погружена в жидкость, находящуюся на нижележащей тарелке, что обеспечивает в колонне соответствующий гидравлический затвор. Колпачковые тарелки можно изготовлять из чугуна, меди, керамики, углеграфита, пластмасс и др. Тарелки с капсульными колпачками имеют относительно высокий КПД (0,75–0,80) и работают в широком диапазоне производительностей по газу. Их можно использовать при нестабильных нагрузках по жидкости и пару. К недостаткам этих тарелок следует, прежде всего, отнести значительные металлоемкость и трудоемкость изготовления. Колпачковые тарелки с капсульными колпачками до недавнего времени считали лучшими контактными устройствами для ректификационных и абсорбционных аппаратов благодаря простоте эксплуатации и универсальности. К недостаткам колпачковых тарелок следует отнести низкую удельную производительность, относительно высокое гидравлическое сопротивление, большую металлоемкость, сложность и высокую стоимость изготовления. В ректификационных аппаратах нефтеперерабатывающих производств используют тарелки с желобчатыми (туннельными) колпачками (рисунок 2.16).

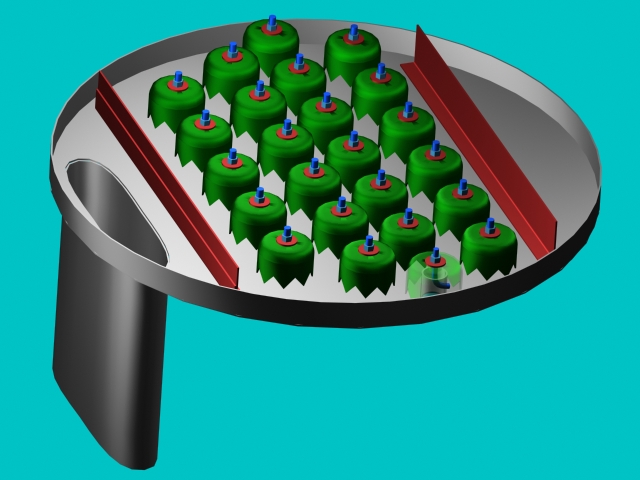

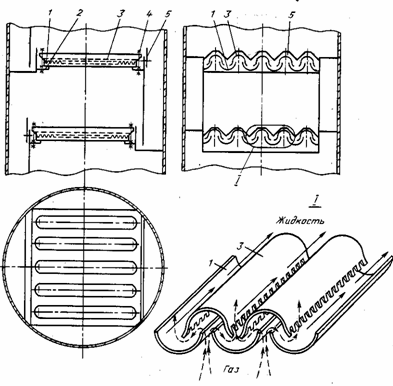

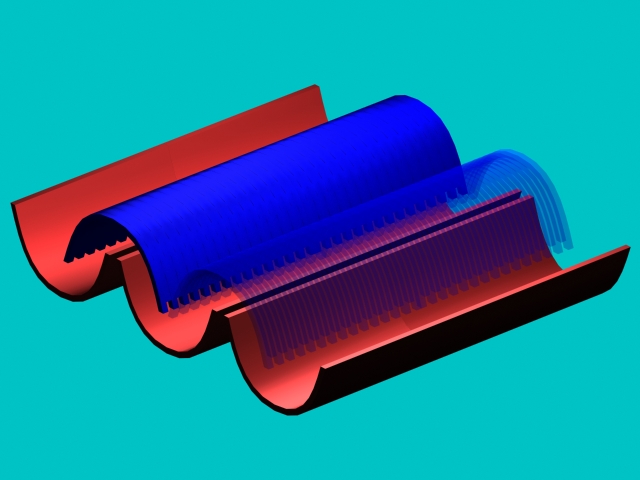

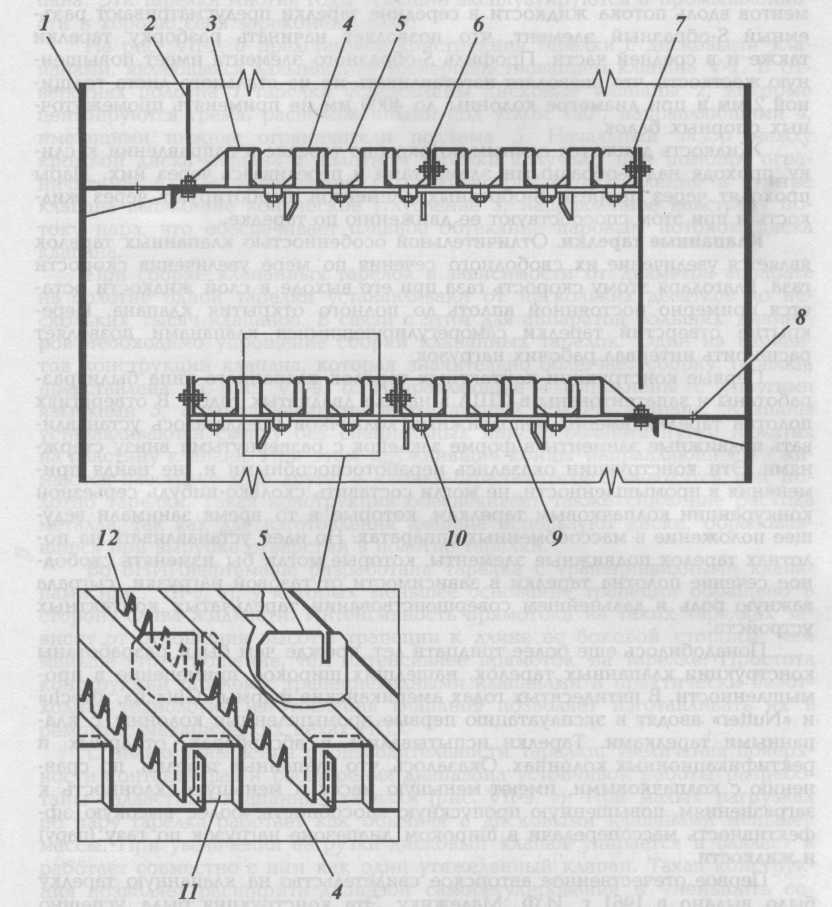

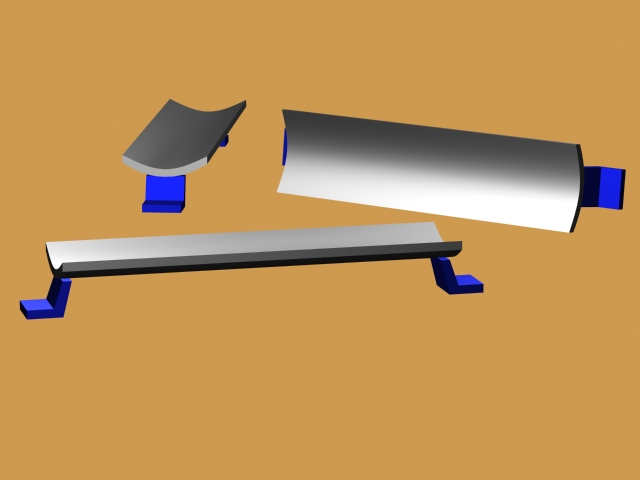

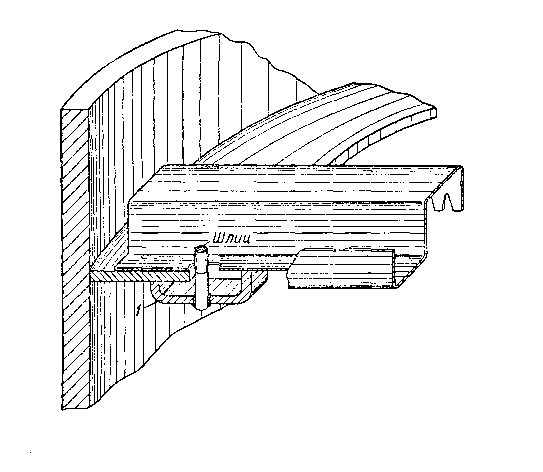

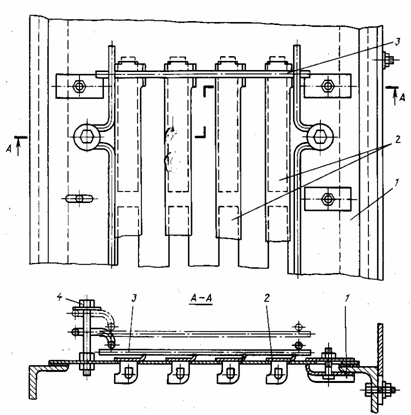

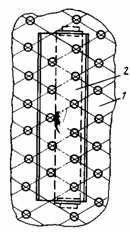

Рисунок 2.16 – Тарелка с желобчатыми (туннельными) колпачками Такие тарелки собирают из штампованных желобов 1, уложенных по ходу жидкости на опорные уголки 2 и накрытых колпачками 3 так, что между ними образуются паровые каналы. Для равномерного распределения пара колпачки в нижней части имеют трапецеидальные прорези. Колпачки крепят на полотне тарелки шпильками 4. Для равномерного распределения жидкости на тарелке сливную планку 5 также выполняют с прорезями. Основной эксплуатационный недостаток желобчатых тарелок заключается в малой площади барботажа и в неполном использовании площади поперечного сечения колонны для создания зеркала барботажа. Колпачки тарелки регулируют по высоте с учетом нагрузки колонны по жидкости, чтобы не допустить чрезмерных гидравлических сопротивлений. В настоящее время в нефтеперерабатывающих колоннах используют и тарелки с S-образными элементами 4 (рисунок 2.17), установленными перпендикулярно направлению движения жидкости на тарелке. Тарелки из S-образных элементов являются разновидностью колпачковых тарелок и состоят из отдельных элементов, каждый из которых образует одновременно полость для паров и жидкости. Для того чтобы закрыть каналы с торцов и увеличить жесткость тарелки, между S-образными элементами 4 устанавливают пластины 5. 1 – корпус колонны; 2 – сливная перегородка; 3 – паровой элемент; 4 – S-образный элемент; 5 – поперечные перегородки; 6 – разъемный S-образный элемент; 7 – жидкостный элемент; 8 – отверстие для слива жидкости; 9 – опорное кольцо; 10 – струбцина; 11 – заглушки; 12 – прорези в S-образных элементах Рисунок 2.17 – Конструкция тарелки из S-образных элементов Узел крепления S-образного элемента к корпусу аппарата показан на рисунке 2.18.  Рисунок 2.18 – Узел крепления S-образного элемента к корпусу аппарата В зависимости от диаметра аппарата такие тарелки бывают одно- и многосливными. Характерная особенность этих тарелок состоит в том, что пар выходит из контактных элементов в направлении движения жидкости Это способствует уменьшению разностей уровней жидкости на тарелке у сливной и переливной перегородок. Металлоемкость тарелок с S-образными элементами почти вдвое меньше, а производительность на 20–30% больше по сравнению с тарелками с капсульными колпачками. Эффективность сравниваемых тарелок примерно одинаковая (КПД равен 0,60–0,80). Оптимальная нагрузка по газу для этой тарелки на 10–25% меньше, чем для колпачковой. Жидкость по тарелке движется под напором пара, выходящего из прорезей колпачковых частей, направленных в одну сторону. Взаимное движение паров и жидкостей по тарелке обеспечивает ее устойчивую работу при различных нагрузках и повышенную производительность по сравнению с другими колпачковыми тарелками. В то же время потери напора на тарелках из S-образных элементов значительны, поэтому применение их в вакуумных колоннах нецелесообразно. Для повышения диапазона устойчивой работы и производительности таких тарелок S-образные элементы 2 (рисунок 2.19 а) снабжают прямоточными клапанами 1 прямоугольной формы, размещенными на верхней площадке S-образных элементов. Для увеличения жесткости тарелки устанавливают пластины 3. По производительности эти тарелки примерно на 10 % превосходят клапанные прямоточные.

Рисунок 2.19 Типы клапанных тарелок Клапанные тарелки Клапанные тарелки также широко применяют в нефтехимической промышленности. Основные преимущества этих тарелок – способность обеспечить эффективный массообмен в большом интервале рабочих нагрузок, несложность конструкции, низкая металлоемкость и невысокая стоимость. Разработано множество разновидностей клапанных тарелок различной геометрической формы (дисковые, прямоугольные и т.д. – рисунки 2.19 б, 2.20), с балластом или без него, с отбойными элементами или без них и т.д.

Рисунок 2.20 – Тарелка клапанная с прямоугольными клапанами Клапанные тарелки работают в режиме прямоточного или перекрестного движения фаз. В отечественной промышленности наиболее распространены клапанные прямоточные тарелки с дисковыми клапанами. На клапанной прямоточной тарелке (рисунок 2.21) в шахматном порядке расположены отверстия, в которых установлены саморегулирующиеся дисковые клапаны диаметром 50 мм, способные подниматься при движении пара (газа) на высоту до 6–8 мм.

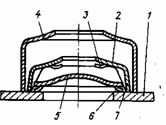

а) б) Рисунок 2.21 – Клапанно-прямоточная тарелка (а) и дисковый клапан (б) Дисковый клапан снабжен тремя направляющими, расположенными в плане под углом 45°, две из этих направляющих имеют большую длину. Кроме того, на диске клапана штамповкой выполнены специальные упоры, обеспечивающие начальный зазор между диском и тарелкой; это исключает возможность «прилипания» клапана к тарелке (рисунок 2.21, положение Ι). При небольшой производительности по пару поднимается легкая часть клапана (положение ΙΙ) и пар выходит через щель между клапаном и полотном тарелки в направлении, противоположном направлению движения жидкости по тарелке. С увеличением скорости пара клапан поднимается и зависает над тарелкой (положение ΙΙΙ); теперь пар барботирует в жидкость через кольцевую щель под клапаном. При дальнейшем увеличении производительности по пару клапан занимает положение, при котором пар выходит в направлении движения жидкости, уменьшая разность уровней жидкости на тарелке (положение IV). При этом короткая направляющая фиксируется в специальном вырезе на кромке отверстия, обеспечивая заданное положение клапана при его подъеме. В зависимости от напора паров клапаны поднимаются на различную высоту в пределах, определяемой высотой удерживающих скоб. На некоторых тарелках клапаны не накрываются скобами, а снабжаются рожками (направляющими), которые при подъеме клапана упираются в нижнюю поверхность тарелки. В отличие от тарелок, работающих в статическом режиме, т.е. при неизменном расстоянии между конструктивными элементами (например, между желобом и колпачком), клапанные тарелки работают в динамическом режиме. В зависимости от напора восходящих по колонне паров клапаны поднимаются на соответствующую величину (обычно на 4–20 мм), регулируя тем самым площадь свободного сечения тарелки. Это позволяет поддерживать скорость паров примерно постоянной при изменении общей нагрузки на колонну, т.е. осуществлять наилучший режим массопередачи. Конструкция удерживающих скоб и клапанов такова, что обеспечивает их подъем с наклоном к поверхности тарелки и, следовательно, лучший баработаж паров через жидкость на тарелке. Для большего повышения эффективности массообмена клапаны можно снабжать тангенциально расположенными щелями. При этом выходящие через них пары могут вращать клапан. Важным эксплуатационным показателем клапанных тарелок является вес каждого клапана, который подбирают таким образом, чтобы при возможных колебаниях нагрузок клапан работал в заданном диапазоне подъема. В тех случаях, когда возможны очень большие изменения нагрузок, тарелки снабжают одновременно клапанами различного веса. В таких тарелках при малых нагрузках открываются легкие клапаны, а затем, по мере нарастания нагрузок, – более тяжелые. Эффективность клапанных прямоточных тарелок (КПД) 0,70–0,85. В области саморегулируемой работы тарелки обладают относительно небольшим гидравлическим сопротивлением. В настоящее время активно продолжаются работы по разработке новых конструкций клапанных тарелок. В частности, известны тарелки FLEXITRAY, которые могут быть применены для всех процессов с парожидкостным контактом (рисунок 2.22).

Рисунок 2.22 – Клапанные тарелки FLEXITRAY Тарелки состоят из перфорированных панелей из металла с круглыми подвижными или фиксированными клапанами. Ряды клапанов в шахматном порядке расположены параллельно переливной планке. В тарелке осуществляется горизонтальное движение паров вдоль полотна тарелки. Преимущества данных тарелок:

Фирмой KOCH-GLITSCH также разработаны различные разновидности клапанов, некоторые из которых приведены на рисунке 2.23

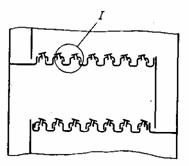

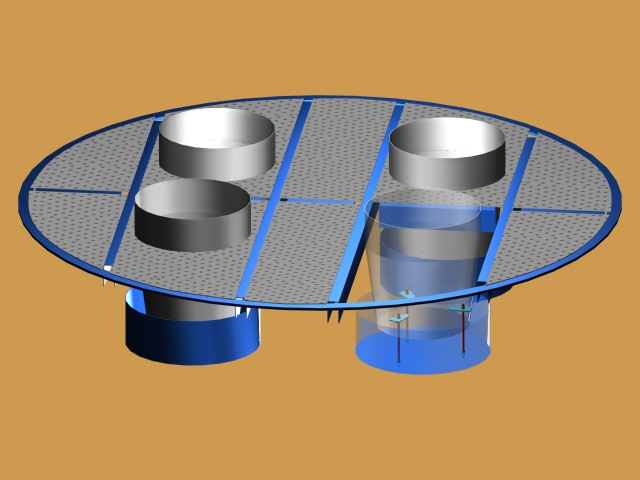

клапаны подвижные Рисунок 2.23 – Конструкции клапанов фирмы KOCH-GLITSCH Для применения в процессах разделения под вакуумом и умеренным давлением весьма перспективны клапанные балластные тарелки прямоугольной формы с общим для всех клапанов подвижным балластом. Наличие подвижного балласта обеспечивает равномерное открытие всех клапанов при минимальных нагрузках по пару и регулируемый переход от перекрестного движения фаз к прямоточному при больших нагрузках. В результате клапанная балластная тарелка по сравнению с клапанной безбалластной имеет на 15–20% более высокую эффективность разделения во всем диапазоне нагрузок и на 10–15% меньше. Использование клапанов прямоугольной формы вместо круглых позволяет примерно на 30% снизить расход металла при их изготовлении, а благодаря большим размерам клапанов (один прямоугольный клапан эквивалентен восьми круглым) – на 25% уменьшить трудовые затраты на сборку тарелки. Над отверстием тарелки 1 (рисунок 2.24) на специальных ножках установлены ограничители подъема 4, а внутри их – на ножках 7 легкий клапан 5 и балласт 2. Для исключения прилипания клапана к балласту имеются упоры 3 и 6. При малой производительности по газу тарелка работает как обычная с дисковыми клапанами меньшей массы; при увеличении нагрузки клапан 5 упирается в балласт и работает совместно с ним как один утяжеленный клапан.  Рисунок 2.24 – Клапанная балластная тарелка Балластные клапанные тарелки можно выполнять как с индивидуальным, так и с групповым балластом. Примером последнего варианта могут служить балластные тарелки ректификационных колонн (рисунок 2.25). Такая тарелка 1 имеет расположенные в несколько рядов прямоугольные вырезы, закрытые клапанами 2 прямоугольной формы. Большие размеры клапанов (154×45 мм) позволяют уменьшить их число по сравнению с дисковыми клапанами в 2–4 раза. Над клапанами расположен общий подвижный балласт 3, выполненный из прутка диаметром 8 мм.  Рисунок 2.25 – Тарелка с групповым балластом При работе таких тарелок вначале поднимается пластина клапана, затем она упирается в балласт и поднимается вместе с ним до упора в головку винта 4. Клапанные балластные тарелки получают за последнее время все более широкое распространение, особенно для работы в условиях значительно меняющихся скоростей газа, и постепенно вытесняют старые конструкции контактных устройств. Клапанные тарелки массообменные колонных аппаратов отличаются широким диапазоном нагрузки по газу (пару) при сохранении стабильной эффективности массообмена. Вместе с тем традиционные конструкции клапанных контактных цементов (круглой, прямоугольной, трапециевидной формы) имеют недостатки в организации гидродинамического процесса взаимодействия фаз. В этих конструкциях газ выходит из-под диска клапана в основном в виде сплошной утолщенной струи, что приводит к ограничению площади поверхности контакта фаз из-за проскока части газа без взаимодействия с жидкостью и повышению уноса жидкости с тарелки из-за большой скорости локального выхода газовых струй с поверхности газожидкостного слоя. Кроме этого, газовый поток формируется непосредственно под верхней плоскостью клапана, в результате чего нижний, прилегающий к полотну тарелки слой жидкости практически исключается из взаимодействия с газом. В этом случае возможно течение жидкости от входа на тарелку до переливного порога без явного участия в массообмене. Таким образом, формирование газового потока в виде сплошной струи, выходящей из-под диска клапана, ограничивает площадь поверхности контакта фаз и снижает эффективность массообмена. Кроме того, для всех клапанов характерен общий недостаток – возможность засорения или закоксования клапанов, в результате чего они «прихватываются» и не работают в динамическом режиме. Тарелки провального типа К тарелкам провального типа относят обычно ситчатые и решетчатыетарелки. Ситчатыетарелки со сливным устройством применяют в колонных аппаратах диаметром 400–4000 мм при расстоянии между тарелками от 200 мм и более. Основной элемент таких тарелок – металлический диск с отверстиями диаметром 2–6 мм, расположенными по вершинам равносторонних треугольников (рисунок 2.26).

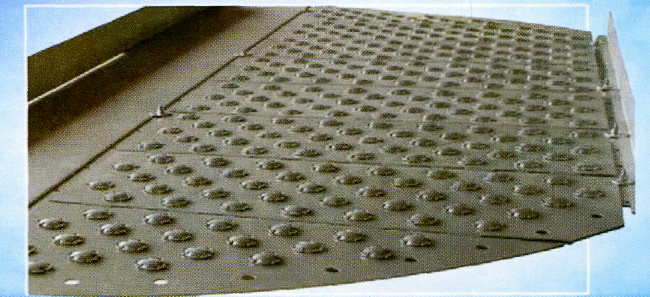

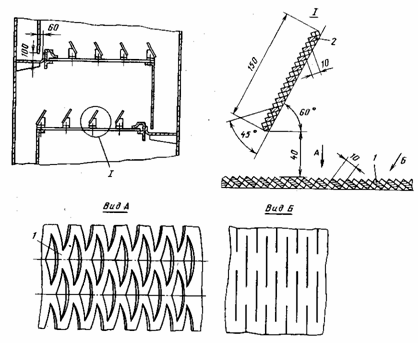

Рисунок 2.26 – Ситчатая тарелка В колоннах диаметром более 800 мм тарелки состоят из отдельных секций. По креплению секций тарелки к корпусу и устройству переливов такие колонны аналогичны аппаратам с колпачковыми и клапанными тарелками. Преимущество ситчатой тарелки – большое свободное (т.е. занятое отверстиями) сечение тарелки, а, следовательно, и высокая производительность по пару, простота изготовления, малая металлоемкость. По производительности по пару (газу) эти тарелки на 30–40% превосходят колпачковые. Недостаток – высокая чувствительность к точности установки. Аппараты с ситчатыми тарелками не рекомендуется использовать для работы на загрязненных средах; это может вызвать забивание отверстий. Для уменьшения гидравлического сопротивления и расширения диапазона устойчивой работы ситчатых тарелок их комбинируют с клапанными устройствами (рисунок 2.27), в результате повышается эффективность работы тарелки при малой и большой производительности по пару. При малых нагрузках тарелка работает как обычная ситчатая, с увеличением нагрузки открывается клапан 2 и между клапаном и тарелкой 1 образуется щель, откуда под некоторым углом к горизонтали выходит пар, обеспечивая перемещение жидкости по тарелке в направлении слива и уменьшая разность уровней жидкости на тарелке.  Рисунок 2.27 – Элемент ситчато-клапанной тарелки Ситчато-клапанная тарелка обеспечивает большой диапазон устойчивой работы при небольшом гидравлическом сопротивлении, что делает ее пригодной для процессов, протекающих под вакуумом. Ситчатые тарелки с просечно-вытяжными отверстиями (рисунок 2.28) используют в колонных аппаратах диаметром 1200–4000 мм. Такие тарелки состоят из отдельных секций, изготовляемых из листа толщиной 2–3 мм с просечно-вытяжными отверстиями. Тарелка работает как струйная прямоточная. Для уменьшения брызгоуноса над тарелкой устанавливают отбойные элементы 2 под углом 60°.

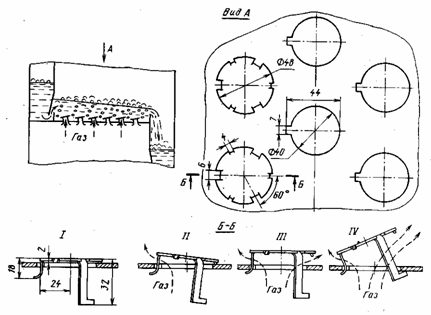

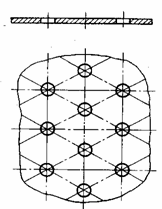

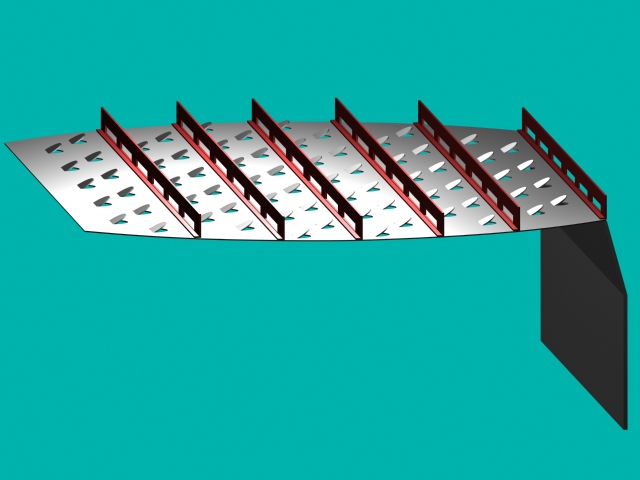

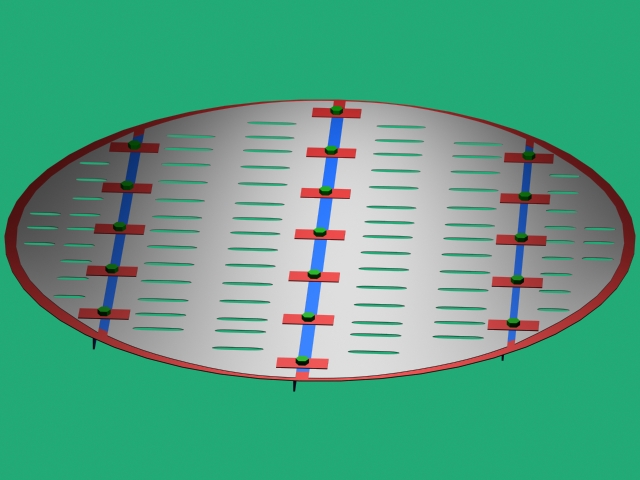

Рисунок 2.28 – Различные типы ситчатых тарелок с отбойными элементами Свободное сечение тарелки, выбираемое из условия отсутствия «провала» жидкости, должно быть достаточно большим (не менее 30% сечения колонны), чтобы тарелка обладала, невысоким гидравлическим сопротивлением. Благодаря этому такие тарелки используют в вакуумных колоннах. Минимальное расстояние между тарелками в колонне 450 мм. Одним из направлений технического прогресса в нефтеперерабатывающей промышленности – создание контактных устройств, обладающих высокой производительностью по жидкости и пару, в частности продольным и поперечным секционированием. Известно, что производительность тарелок повышается при контактировании фаз в прямотоке. Однако при прямоточном движении и большой скорости пара (газа) жидкость смещается в направлении сливного кармана, что затрудняет работу сливных устройств. Для компенсации прямоточного движения фаз и исключения его распространения на всю тарелку можно устанавливать на тарелке продольные и поперечные перегородки, обеспечивающие зигзагообразное движение жидкости от перелива к сливу, а также создающие условия для движения потоков парожидкостной смеси по тарелке в противоположных или пересекающихся направлениях. Примером может служить продольно-секционированная тарелка с просечными элементами (рисунок 2.28б). На полотне тарелки выштампованы просечки, отогнутые под углом. Тарелка секционирована вдоль потока жидкости вертикальными перегородками, причем для создания постоянного гидравлического сопротивления по всей тарелке перегородки перфорированы. Ситчатые тарелки наиболее распространены в качестве контактных устройств ректификационных колонн воздухоразделительных установок, работающих при низкой температуре. В аппаратах небольшого диаметра применяют S-образные ситчатые тарелки (рисунок 2.29). Рисунок 2.29 – Ситчатая тарелка с S-образной перегородкой Такая тарелка представляет собой перфорированный лист 1, к которому припаяна S-образная перегородка 3, делящая тарелку на две части. Стекающая с верхней тарелки жидкость через прорези в сливном стакане 2 и далее через переливную перегородку 5 поступает на тарелку и движется в направлении, указанном стрелками, контактируя с паром, поднимающимся через отверстия в листе 1. Подойдя к перегородке 3 с другой стороны, жидкость стекает на следующую тарелку через сливную перегородку 4 и сливной стакан. Решетчатые провальные тарелки (рисунок 2.30) используют в установках, рабочая производительность которых отклоняется от расчетной не более чем на 25%. Рисунок 2.30 – Решетчатая провальная тарелка К преимуществам этих тарелок следует, прежде всего, отнести простоту конструкции и малую металлоемкость. Кроме того, тарелки имеют большую пропускную способность по жидкости и, при достаточной ширине щели, могут быть использованы для обработки загрязненных жидкостей, оставляющих осадок на тарелке. По эффективности решетчатые провальные тарелки обычно не уступают тарелкам с переливом. К недостаткам относятся узкий диапазон устойчивой работы и сложность обеспечения равномерного распределения орошения по поверхности тарелок в начале процесса. Тарелки этого типа гораздо более чувствительны к изменению нагрузок по жидкости и пару и имеют более узкий диапазон рабочих нагрузок, чем тарелки со специальными переливными устройствами. При небольшой паровой нагрузке напор паров недостаточен для образования слоя жидкости на тарелке. При больших паровых нагрузках сопротивление течению жидкости через отверстия тарелки становится столь значительным, что пена заполняет практически все межтарельчатое пространство и нормальный переток жидкости с тарелки на тарелку нарушается. При этом резко возрастает гидравлическое сопротивление потоку паров. Такой режим работы называется захлебыванием и определяет предельные паровую и жидкостную нагрузки колонны. Конструктивно тарелка представляет собой плоский, перекрывающий все сечение колонны диск 1 с выштампованными в нем прямоугольными щелями, уложенный на опорную конструкцию 2. Обычно площадь прорезей составляет 10–30% всей площади тарелки. Прорези располагаются на поверхности тарелки с шагом t=10–36 мм. При работе колонны под давлением поступающих паров на полотне тарелки создается слой жидкости, через которую барботирует пар. При этом часть жидкости протекает через прорези на расположенную ниже тарелку. Прорези работают периодически: места стока жидкости и прохода пара произвольно перемещаются по полотну тарелки. | ||||||||||||||||||||||||||||||||||||||