учебное пособие.Основное оборудование НПЗ. И. Р. Кузеев, Р. Б. Тукаева

Скачать 15.61 Mb. Скачать 15.61 Mb.

|

2.1.5 Насадочные контактные элементыНасадочная колонна, наиболее простая по конструкции, представляет собой цилиндрический вертикальный аппарат, заполненный по всей высоте или на отдельных участках так называемой насадкой – определенных размеров и конфигурации телами из инертных материалов. В насадочных колоннах контакт между газом (паром) и жидкостью осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними. Насадка предназначена для создания большой поверхности контакта фаз между стекающей по ней жидкостью и поднимающимся потоком паров и интенсивного перемешивания их. Контакт и массобмен в насадочной колонне происходит непрерывно на всем участке колонны, заполненном насадкой. Этим и отличается работа насадочной колонны от тарельчатой. Насадочные колонны широко применяют для процессов абсорбции, а также очистки, охлаждения и увлажнения газов. Некоторое применение они находят и для процессов ректификации. Насадочные колонны удовлетворительно работают только при обильном и равномерном орошении насадки жидкостью. Насадочные колонны применяются в малотоннажных производствах, а также в тех случаях, когда необходимо, чтобы задержка жидкости в колонне была невелика, а перепад давления мал. Благодаря созданию различных эффективных насадок (седла Берля, кольца Палля и др.), в последние годы повысился интерес к насадочным колоннам; их стали применять и для многотоннажных производств. Если использование тарельчатых или насадочных колонн является альтернативным, вопрос должен решаться на основе технико- экономических расчетов. Различается два основных режима работы аппаратов:

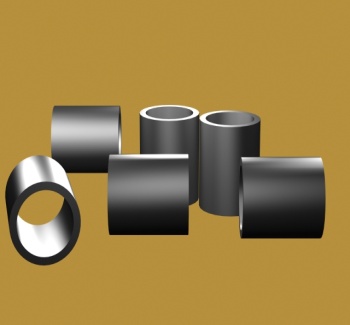

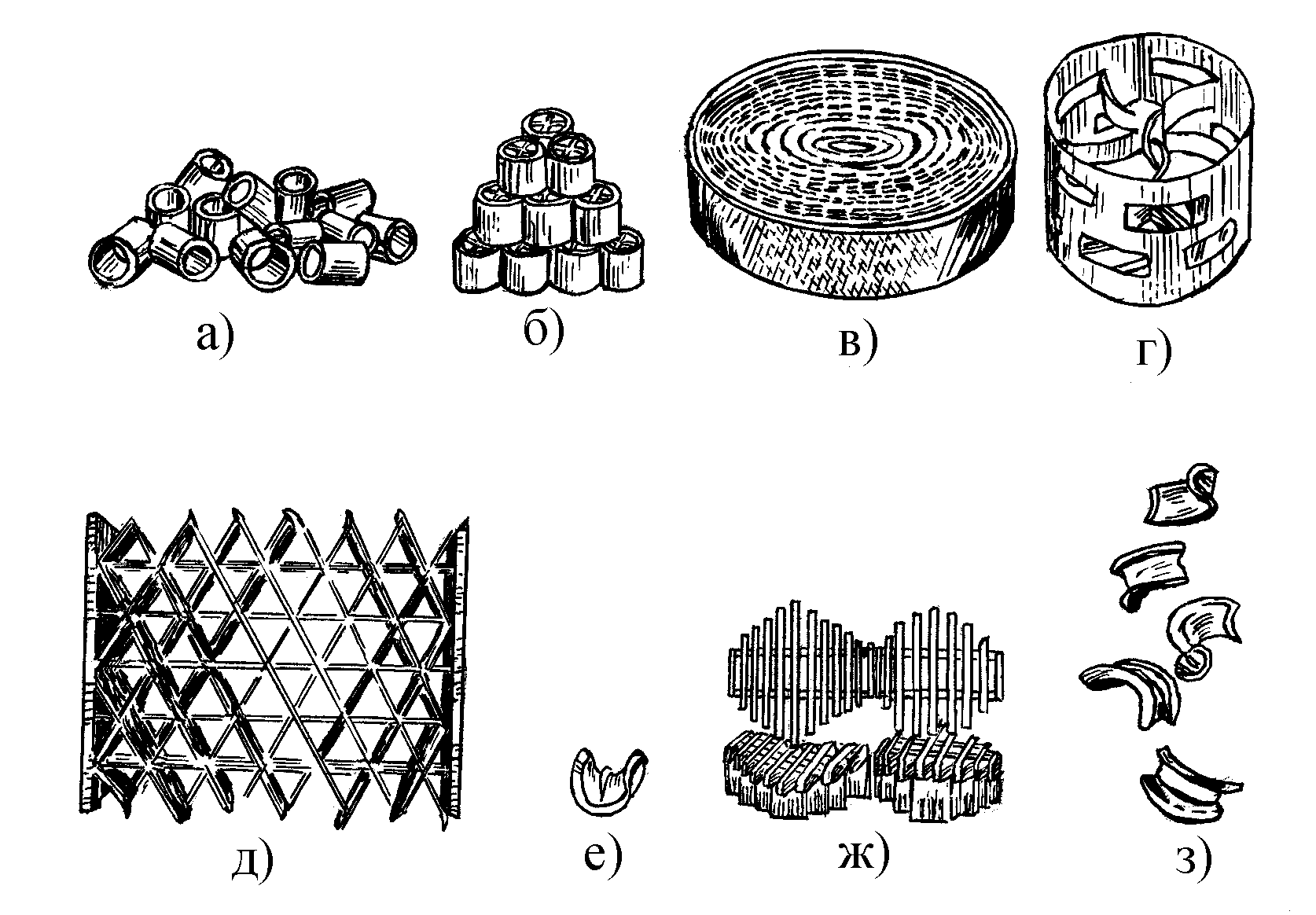

К основным элементам насадочных колонн относятся: насадка, устройства для орошения и распределения жидкости, опорные колосники и другие устройства, поддерживающие слой насадки (см. рисунки 2.4 и 2.10). В промышленности применяют разнообразные по форме и размерам насадки (рисунок 2.31), которые в той или иной мере удовлетворяют требованиям, являющимся основными при проведении конкретного массообменного процесса. Насадки, изготавливают из разнообразных материалов (керамика, фарфор, сталь, пластмассы и др.), выбор которых диктуется величиной удельной поверхности насадки, смачиваемостью и коррозионной стойкостью. Насадки условно подразделяются на насадки нерегулярного типа и регулярного. Нерегулярную насадку применяют в процессах массообмена, протекающих под давлением или в условиях неглубокого вакуума. Эта насадка обладает рядом преимуществ, одно из которых состоит в практическом отсутствии проблемы выбора материала. Насадку можно изготавливать из металлов, полимеров, керамики. Полимерная и керамическая насадка наиболее приемлема для обработки агрессивных сред. Нерегулярная насадка имеет существенные преимущества по сравнению с регулярной по технологии изготовления, транспортирования и монтажа. По конструктивным признакам эту насадку можно разделить на кольца и седла, хотя в отечественной и зарубежной практике применяют насадочные тела и других форм [3].

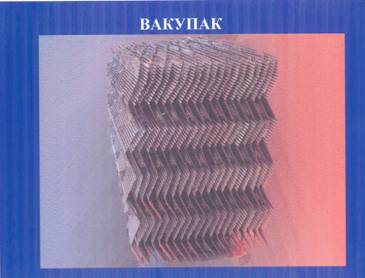

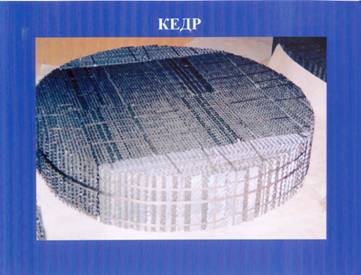

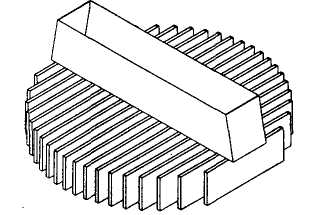

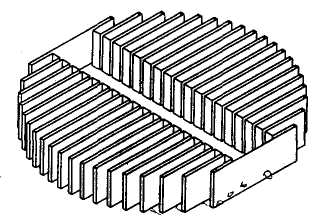

а) кольца Рашига, беспорядочно уложенные (навалом); б) кольца с перегородками, правильно уложенные; в) насадка Гудлое; г) кольца Паля; д) насадка «Спрейпак»; е) седла Берля; ж) хордовая насадка; з) седла «Инталлокс» Рисунок 2.31 – Различные типы насадок К насадкам нерегулярноготипа относятся беспорядочно уложенные (навалом) насадки из колец Рашига, седла «Инталлокс», кольца Паля и т.д. (см. рисунок 2.31 а, б, г, е, з). Наиболее широко распространена насадка в виде тонкостенных керамических колец – кольца Рашига, диаметр которых изменяется в пределах 15–150 мм. Кольца малых размеров засыпают в колонну навалом (рисунок 2.31а). Насадка малых размеров и сложной конфигурации имеет большую поверхность контакта фаз, но создает повышенное сопротивление. Кроме того, при выборе размеров насадки необходимо знать, что мелкая насадка менее прочна и быстро забивается твердыми отложениями. Вместе с тем в последние годы были предложены различные конструкции насадочных элементов, рабочие характеристики которых лучше, чем у колец Рашига. В последние годы широкое распространение получили кольца Паля, изготовленные из металла, керамики или пластмасс. Отличительной характеристикой этой насадки является практическое постоянство эффективности в широком интервале изменения нагрузок. Хорошими рабочими характеристиками обладают также насадки из элементов седлообразного профиля – седла Берля и Инталлокс. Кольца с перфорированными стенками позволяют существенно повысить производительность и эффективность ректификационной аппаратуры. Из-за хаотического распределения тел в объеме насадки образуются избирательные каналы, по которым преимущественно проходит пар или жидкость, в результате происходит неравномерное распределение контактирующих фаз по высоте слоя. В этом существенный недостаток насадок нерегулярного типа. Неравномерность распределения связана с высотой слоя и диаметром. В связи с этим не рекомендуется применять насадки нерегулярного типа в колоннах диаметром более 2 метров, а также использовать высокие слои насадки без промежуточных перераспределителей потоков. Отмеченные выше недостатки насадок нерегулярного типа преодолены в конструкциях насадок регулярного типа, т.е. правильно уложенной насадки. Этот способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким способом насадку – регулярной. Расположение элементов в определенном порядке обеспечивает равномерное распределение контактирующих фаз по площади колонны и позволяет получить высокую эффективность массопередачи и одновременно низкое гидравлическое сопротивление (см. рисунки 2.4, 2.10, 2.11). Примером насадки регулярного типа являются те же кольца Рашига, Паля и т.д. если они укладывают правильными рядами, сдвинутыми друг относительно друга (рисунок 2.31б). Обычно для этого применяют большие кольца (размером не менее 50х50 мм). За последние годы стали применяться спиральные насадки, выполненные из металлических лент и проволоки, различные металлические сетчатые насадки (рисунок 2.31д), а также насадка из стеклянного волокна. Данные насадки обеспечивают низкое гидравлическое сопротивление, что особенно важно для вакуумных колонн. Насадки указанных типов применяют для колонн, работающих под атмосферным или более высоким давлением, а также в условиях умеренного вакуума. Кроме того, к наиболее известным конструкциям регулярных насадок относятся: Клитч-Грид, плоскопараллельная, Зульцер, Перформ-Грид, ромбовидная ВНИИнефтемаша и т.д. Простейшая регулярная насадка – плоскопараллельная – представляет собой пакеты, набираемых из плоских вертикальных, обычно металлических пластин толщиной 0,4–1,2 мм, расположенных параллельно с одинаковым зазором 10–20 мм. Высота пакета пластин 400–1000 мм. Для повышения равномерности распределения жидкости в колонне пакеты устанавливают один над другим взаимно повернутыми на угол 45–90○. Недостаток этой насадки – высокая металлоемкость, плохое перераспределение жидкости, сравнительно низкая эффективность. Для устранения последнего недостатка листы плоскопараллельной насадки выполняют с рифлением или с различными турбулизирующими элементами. Хорошие характеристики имеют насадки из проволочной сетки. Примером может служить насадка Гудлоу – пакеты свернутой в рулон гофрированной проволочной сетки (диаметр проволки 0,1 мм). Гофры расположены под углом 60○ к вертикали, высота пакета насадки 100–200 мм. В последние годы в России и за рубежом разработаны различные виды новой высокоэффективной насадки. Примерами могут служить насадки «Зульцер», «Вакупак», «Кедр» (рисунок 2.32).

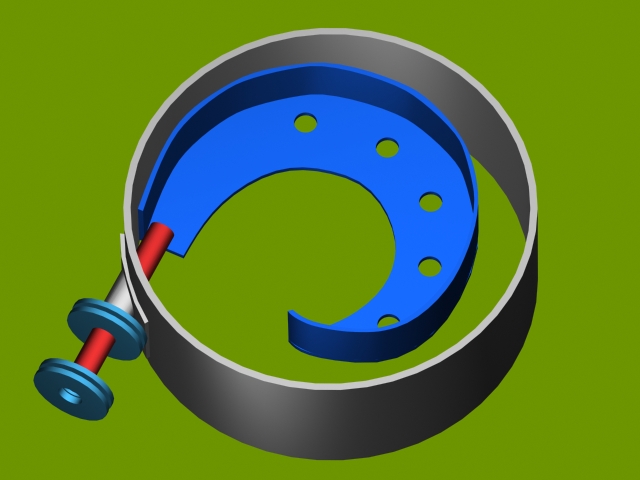

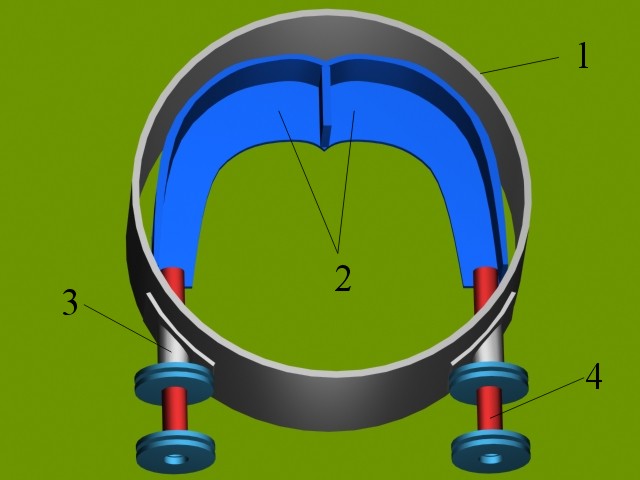

Рисунок 2.32 – Регулярные насадки Вакупак и Кедр Регулярная насадка имеет ряд преимуществ перед нерегулярной, засыпанной в колонну навалом: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. К недостаткам аппаратов с регулярной насадкой следует отнести трудность отвода тепла и плохую смачиваемость насадки при низких плотностях орошения, их высокую чувствительность к равномерности орошения. Поэтому для улучшения смачивания регулярных насадок и устранения неравномерности орошения необходимо применять более сложные по конструкции оросители. Все насадочные колонны мало пригодны для работы с загрязненными жидкостями. Для таких жидкостей в последнее время стали применять колонны с «плавающей» насадкой. В них в качестве насадки используют главным образом легкие полые или сплошные пластмассовые шары, которые при достаточно высоких скоростях газа переходят во взвешенное состояние. Кроме того, для проведения одного и того же процесса требуются насадочные колонны обычно большего объема, чем тарельчатые. Основными достоинствами насадочных колонн являются: простота устройства и низкое гидравлическое сопротивление. 2.1.6 Устройства для ввода жидкости и пара в колоннуПри входе в колонну парожидкостная струя сырья обычно имеет очень большие скорости. Для защиты корпуса аппарата от эрозионного воздействия струи применяются специальные устройства – улиты. Они снабжены отбойным листом, принимающим удар струи. Кроме этого, улиты служат и для распределения потоков сырья по всему поперечному сечению колонны, поэтому форма улиты должна быть такой, чтобы обеспечить выполнение этого условия. На рисунке 2.33 показаны две конструкции улит. Штуцера ввода сырья в колонну быстро изнашиваются, поэтому их защищают гильзой, смена которой при ремонте не представляет трудностей. Весьма важным узлом в колоннах с тарелками провального типа и с насадкой является устройство для ввода жидкости и паров для обеспечения равномерного распределения по сечению колонны потоков жидкости (сырья, орошения) и паров (парового орошения). Эти устройства называют оросителями или распределителями.

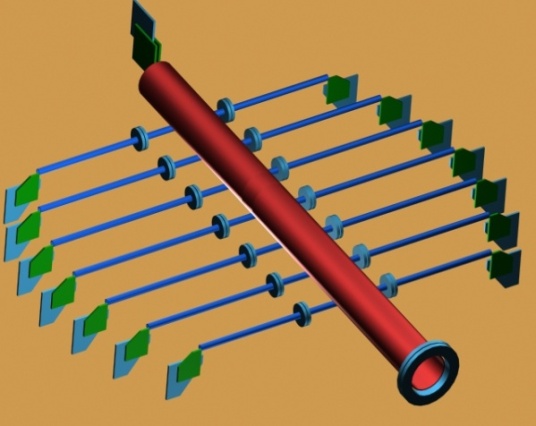

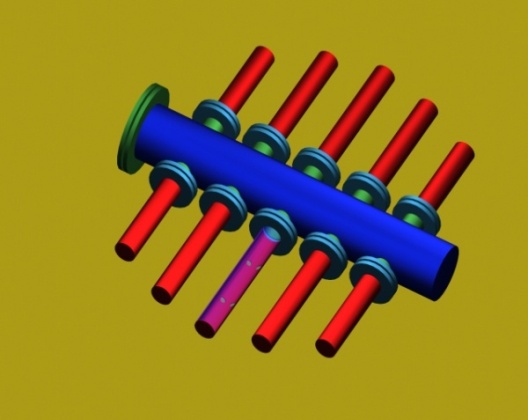

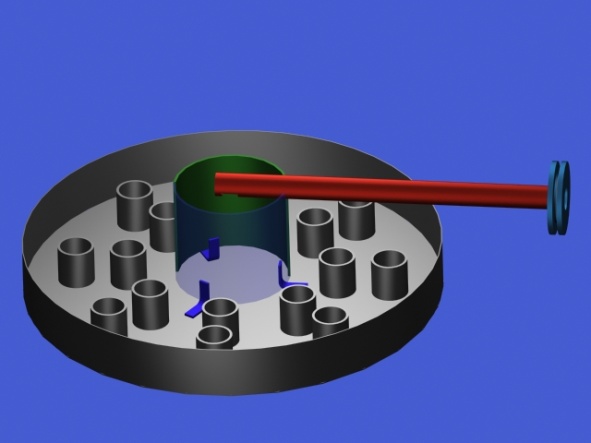

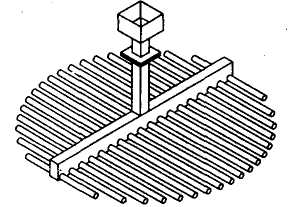

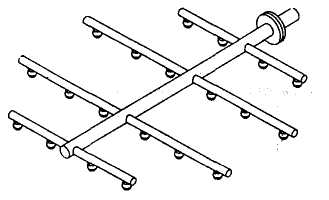

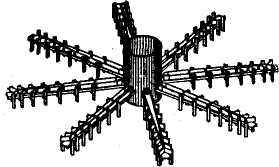

Рисунок 2.33 – Улиты ректификационных колонн Используемые на практике оросители насадочных колонн аналогичны оросителям колонн с тарелками провального типа. Наиболее часто применяют следующие конструкции распределительных устройств, обеспечивающих неплохое распределение жидкости по сечению аппаратов различного диаметра: распределительные тарелки (рисунок 2.34), желоба, трубчатые распределители (рисунок 2.35), отражатели, центробежные устройства и т.д.  Рисунок 2.34 – Распределительная тарелка Распределительные тарелки применяются для орошения насадочных колонн, главным образом с кольцами Рашига, при небольшом изменении жидкостных нагрузок. Применяют их так же, как и перераспределительные тарелки, в колоннах с тарелками провального типа и с насадкой. Часто в качестве распределителей пара и жидкости применяют трубчатые распределители из перфорированных труб, конструктивно выполненные либо в виде паука, либо в виде коллектора (см. рисунок 2.35). Перфорированные коллекторы располагают в колонне на высоте около 1 метра над насадкой. Эти устройства обычно применяют для орошения провальных тарелок и нерегулярной насадки.

Рисунок 2.35 – Трубчатые распределители Для регулярной насадки, в частности плоскопараллельной, разработаны конструкции коллекторных оросителей. Достаточно распространены в промышленности желобчатые оросители. Такие оросители, устанавливаемые на расстоянии 1,2–1,4 метра от слоя насадки, используют главным образом в колоннах с нерегулярной насадкой. Если насадка расположена в колонне слоями, то для орошения каждой секции насадки либо используют отдельные оросители, либо специальные перераспределители, собирающие и перераспределяющие стекающую по колонне жидкость. Существуют типовые конструкции перераспределительных устройств (тарелок). Основным их недостатком является то, что они склонны к засорению, и поэтому применяются только на чистых продуктах. Кроме того, трубчатые распределители работают равномерно лишь тогда, когда для заданного хода и напора пара или жидкости правильно выбрана площадь перфорации. В настоящее время продолжаются работы по усовершенствованию действующих и разработке новых конструкций распределительных устройств и отбойников. Разработкой новых конструкций таких устройств занимаются многие предриятия, но наиболее перспективные разработки имеет фирма Зульцер-Хемтех. Специалисты этой фирмы считают, что равномерность распределения жидкости и пара по площади поперечного сечения имеет решающее значение для эффективности разделительного действия. Эмпирическое правило гласит, что нужно устанавливать распределители через каждые 15–20 тарелок. Частичная загрузка и чувствительность по отношению к грязи и отложениям – это основные отличительные признаки распределителей жидкости. Ниже приведены основные типы распределителей жидкости, разработанных фирмой Зульцер-Хемтех и частично запатентованных. Элементный распределитель (тип VE, рисунок 2.36) состоит из отдельных каналов, расположенных параллельно основному каналу или над ним. Элементы распределителя очень легко устанавливаются через лаз. Канальный распределитель (тип VK, рисунок 2.36) во фланцевом исполнении может устанавливаться через лаз. Основное применение – для небольших колонн широкого спектра действия и с небольшим свободным объемом.

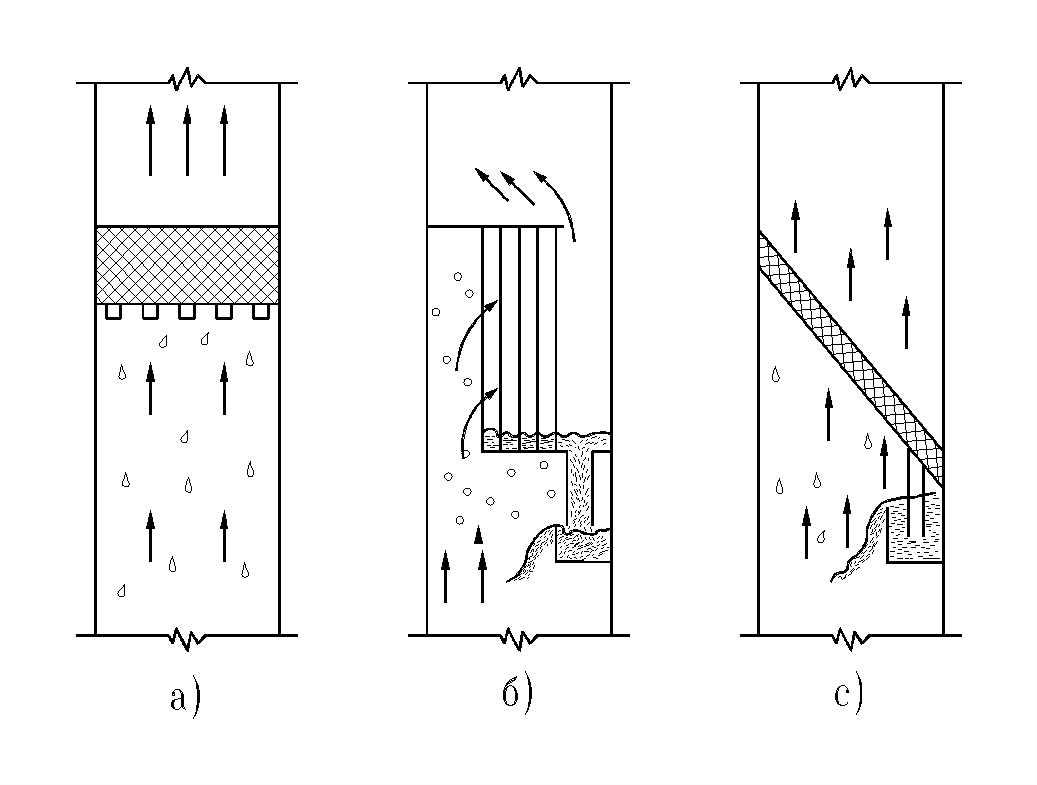

Рисунок 2.36 – Конструкции распределителей  Рисунок 2.37 – Трубчатый распределитель  Рисунок 2.38 – Пневматический распределитель  Рисунок 2.39 – Специальный распределитель Трубчатый распределитель (тип VRG, рисунок 2.37) для жидкостей с высокой плотностью, вязкостью и малых нагрузок по жидкости, в частности, для колонн с сетчатыми насадками. Для колонн во фланцевом исполнении легко устанавливается через лаз. Применяется только для чистых жидкостей. Пневматический распределитель (тип VDR, рисунок 2.38) используется в колоннах для перегонки нефти и скрубберах. Необходимо высокое давление. Специальный распределитель (тип VFS, рисунок 2.39) для сильно загрязненных жидкостей (таких как известковое молоко). 2.1.7 Устройства для сепарации газожидкостных потоковВыброс газовым потоком орошающей жидкости из массообменных аппаратов нежелателен, так как снижает качество разделения и приводит к потере ценных компонентов. Например, в некоторых ректификационных колоннах при вводе сырья в питательную секцию поток пара уносит частицы жидкости с нелетучими соединениями: смолами, золой и т.д. При наличии уноса жидкости с тарелки на тарелку нелетучие соединения будут увлекаться потоком пара, и транспортироваться им вверх колонны. В итоге нелетучие соединения могут попасть в дистиллят и ухудшить его качество (цвет, коксуемость, содержание золы, металлов и др.). Подобное явление наиболее часто встречается в вакуумных колоннах для перегонки мазута, особенно при работе на форсированных режимах; в некоторых случаях унос жидкости в питательной секции колонны ограничивает производительность колонны. Унос жидкости также может вызвать коррозию газоходов и их засорение, а выброс абсорбента может привести к экологическим проблемам. Для исключения уноса жидкости из аппарата в верхней части колонн над оросителем устанавливают сепарационные устройства: инерционные, центробежные или комбинированные. Чаще для выделения капельной взвеси из газового потока используют инерционные сепаратор или насадку, называемую отбойной,а также слои металлической сетки. Процесс улавливания капельной влаги слоем насадки происходит за счет укрупнения мельчайших капель, оседающих на поверхности насадки при ударах и поворотах газожидкостного потока, и последующего стекания в виде крупных капель, струй, пленок. Отбойные устройства устанавливаются вверху абсорбционных колонн и в различных сечениях ректификационных колонн. Отбойные устройства, устанавливаемые вверху колонны, должны обладать высокой эффективностью сепарации и надежно работать в широком диапазоне изменения нагрузок по пару. Отбойные устройства, устанавливаемые и питательной секции колонны, должны обеспечивать достаточно высокую эффективность сепарации, легко подвергаться чистке и ремонту. В случае, когда колонна должна работать с большими величинами межтарельчатого уноса жидкости, равными оптимальному значению или превышающими его, можно применять межтарельчатые отбойные устройства, позволяющие создать более экономичную конструкцию колонны. Иногда применение отбойных устройств между тарелками обусловлено спецификой работы или конструкцией колонны. Например, отбойные устройства под каждой тарелкой применяются при необходимости иметь небольшую высоту колонны (при установке колонн в помещении), в колоннах разделения воздуха, где высота колонны лимитируется поверхностью теплообмена. К отбойным устройствам, устанавливаемым под каждой тарелкой, предъявляются следующие требования: простота конструкции, малый вес, низкая стоимость, легкость монтажа и обслуживания, малое гидравлическое сопротивление и, наконец, достаточная, но не высокая эффективность сепарации при заданных режимах работы. Для сепарации капель жидкости из потока пара (газа) в аппаратах нефтяной и химической технологии применяют в основном отбойники ударного типа. В атмосферных и вакуумных колоннах первичной перегонки применяют отбойники из сеток и уголков (рисунок 2.40а), а в абсорберах – из вертикально установленных уголков (рисунок 2.40б). Встречаются также отбойники с наклонно расположенными элементами (рисунок 2.40с). В том и другом случае жидкость из потока пара (газа) выделяется в результате соприкосновения капель с поверхностью элементов.  а) горизонтальные из насадки; б) из вертикально расположенных элементов; с) из наклонно расположенных элементов или из насадки Рисунок 2.40 – Отбойные устройства Однако отвод отсепарированной жидкости осуществляется по-разному, что и обусловливает разную картину их работы и различные допустимые скорости движения газа. В отбойном устройстве из насадки отсепарированная жидкость стекает навстречу восходящему потоку пара, а в отбойниках из вертикально установленных пластин она стекает по элементам в специальное устройство и далее через гидрозатвор выводится из системы. В отбойных устройствах из насадки уносимая жидкость проникает в слой насадки и создает на ее поверхности ламинарную пленку жидкости. Эта пленка стекает на нижние элементы, образуя там крупные капли, которые отрываются и движутся навстречу потоку пара. Подобная картина сепарации жидкости наблюдается лишь до определенных значений нагрузок по пару и жидкости. Начиная с некоторой скорости пара, жидкость заполняет весь объем слоя насадки, и часть ее уносится с отбойника вместе с уходящим паром, т.е. возникает вторичный унос жидкости. Нагрузки, при которых еще нет вторичного уноса жидкости, считаются максимально допустимыми, поскольку им соответствует максимальная эффективность сепарации. При нормальной работе отбойных устройств из вертикально расположенных уголков, жидкость ламинарной пленкой стекает по поверхности уголков. При достижении некоторой скорости пара движение жидкости становится волнообразным. Затем происходит срыв пленки с поверхности уголков и появляется вторичный унос жидкости, уменьшающий эффективность сепарации. В настоящее время производится изготовление и поставка проволочно-тканных отбойников (демистеров) для отделения капель жидкости из газового (парового) потока. Эти отбойники могут использоваться как в колоннах, так и в специальных сепараторах. | ||||||||||||||||||||||||