Контрольная работа №2 Технология ремонта вагонов. К.Р. № 2 вар 48 18, 34, 48, 58. Федеральное государственное бюджетное образовательное учреждение высшего образования петербургский государственный университет путей сообщения императора алексан

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

|

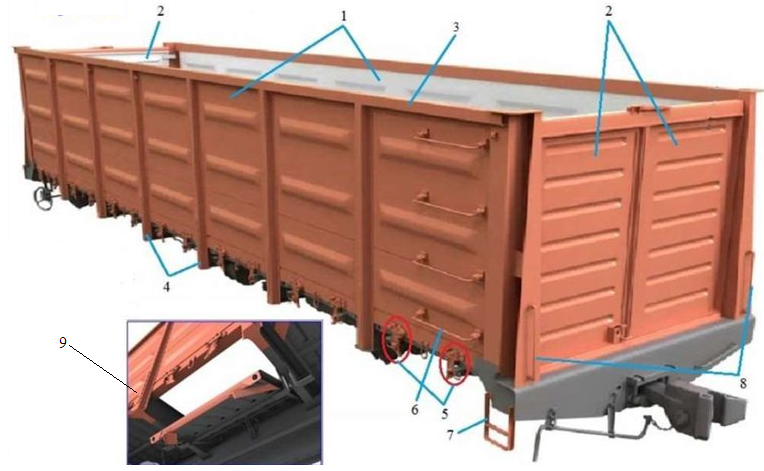

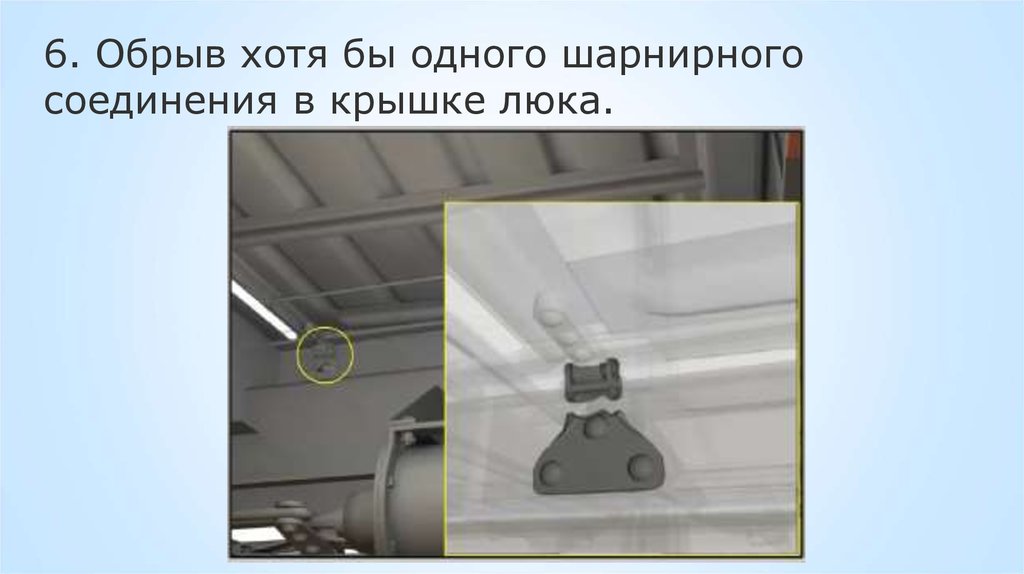

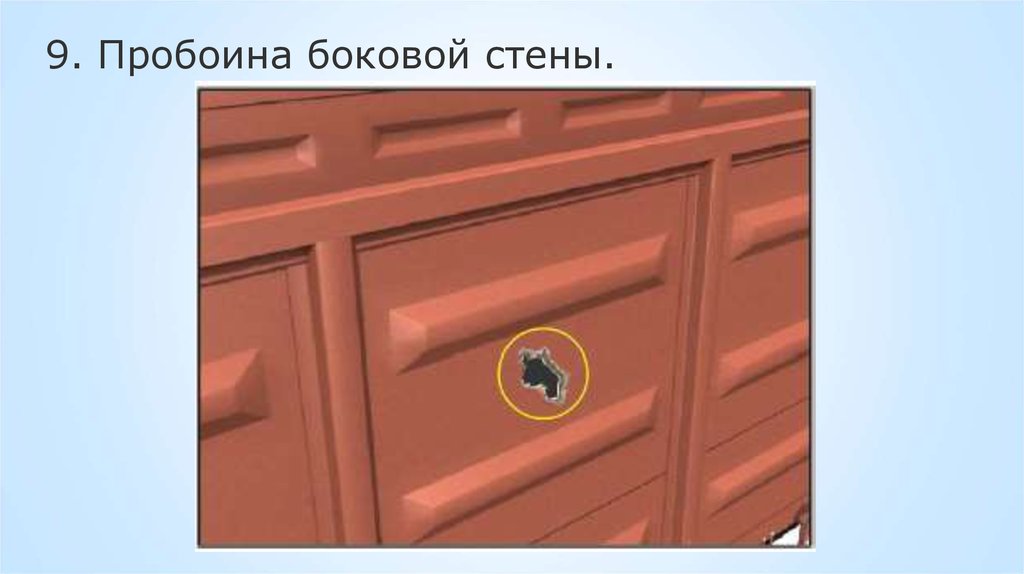

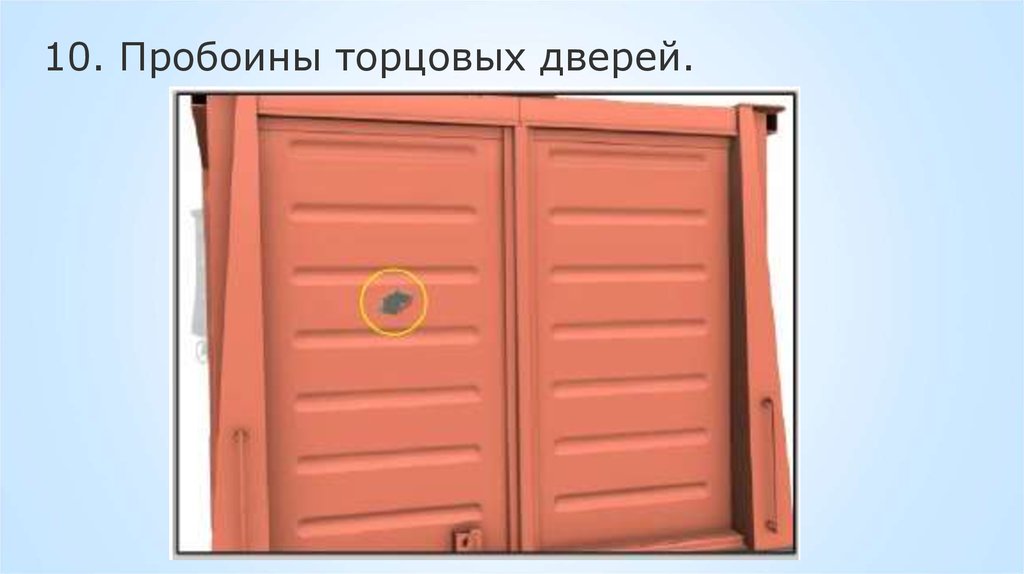

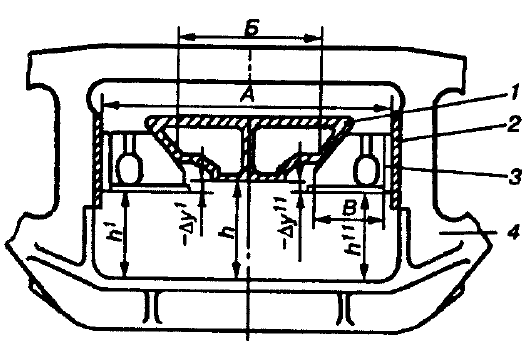

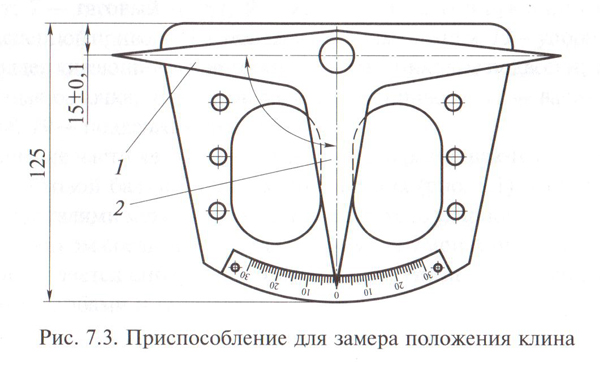

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ ИМПЕРАТОРА АЛЕКСАНДРА I» ПЕТРОЗАВОДСКИЙ ФИЛИАЛ ПГУПС Контрольная работа 2 По дисциплине: МДК 03.01. Разработка технологических процессов, т  ехнической и технологической документации ехнической и технологической документации ТЕМА 1.3. Технология ремонта вагонов  Специальность: 23.02.06 Техническая эксплуатация подвижного состава  железных дорог (Вагоны)  Выполнил(а):  Курс:  Группа:  Варианты:  Преподаватель:  2023 г Контрольная работа № 2 Вариант 48 Вопросы 18, 34, 48, 588 Вопрос 18 Опишите неисправности кузовов полувагонов и способы их выявления. Ответ. Наиболее характерными неисправностями кузова являются трещины, пробоины, прогибы, вмятины, коррозионные повреждения металлических деталей. Основными причинами возникновения неисправностей в эксплуатации являются интенсивное ведение погрузочно-разгрузочных работ с применением механизмов, конструктивно не соответствующих условиям их взаимодействия с подвижным составом, нарушения технологии грузовой работы, а также отклонения в эксплуатационной работе.  Рис. 1. Основные части кузова полувагона 1. – Боковые стены; 2 – Торцовые стены или Торцовые двери; 3 – Верхняя обвязка; 4 – Стойки; 5 – Запорные устройства; 6 – Наружная лестница; 7 – Подножка; 8 - Поручни; 9 – Разгрузочный люк.  Рис. 3. Перекос кузова в сторону более 75 мм, вследствие обрыва угловой стойки, излома кольцевой балки, обрыва крепления двери.  Рис. 2. Обрыв сварного шва соединения стойки с обвязкой или балкой рамы.   Рис. 5. Отсутствие крышки разгрузочного люка 5. Отсутствие створки двери Рис. 4. Уширение кузова полувагона более 75 мм в одну сторону   Рис. 6. Отсутствие створки двери Рис. 7. Обрыв хотя бы одного шарнирного соединения в крышке люка 5. Отсутствие створки двери   Рис. 8. Излом и трещины верхней обвязки полувагона Рис. 9. Неисправность запора крышки люка, которая может вызвать самопроизвольное её открытие или падения на путь   Рис. 10. Пробоина боковой стены Рис. 11. Пробоина торцовой двери   Рис. 12. Обрыв стоек Рис. 13. Изгиб верхней металлической обвязки; повреждение торцевых дверей и запоров Обрыв угловой стойки полувагона При выявлении неисправностей используют метод осмотра механических повреждений (пробоев, изломов и трещин) и для определения неисправностей по размерам кузова применяют метод замера и сравнений с чертёжными размерами Вопрос 34 Опишите методы дефектоскопирования, применяемые при ремонте дизеля вагона Ответ. Методы контроля деталей дизеля. При ремонте дизелей применяют следующие методы контроля деталей: визуальный, акустический, ультразвуковой, дефектоскопии (цветной и магнитной) и гидравлическое испытание (опрессовка). Визуальный метод заключается в осмотре деталей невооруженным глазом или через лупы 5-10-кратного увеличения, а также через микроскопы. Акустический метод основан на различии тонов звука при обстукивании исправных деталей и деталей с трещинами, с нормальной, ослабленной посадкой и т. д. Акустический метод с применением современных измерительных приборов начинает широко использоваться для технической диагностики сборочных единиц без разборки. Метод опрессовки, при котором полость детали заполняют под определенным давлением жидкостью (водой, керосином, топливом, маслом) или воздухом, позволяет выявить повреждения в виде трещин, раковин, пор (например: опессовывать рубаку охлаждения). Для эффективности испытаний опрессовочную жидкость подогревают до температуры 60-75 °С. При этом жидкость становится более текучей и быстрее размягчаются загрязнения, закупоривающие поры и трещины. Цветная дефектоскопия применяется для контроля состояния деталей из металлов и пластмасс, имеющих пороки, выходящие на поверхность. В основе метода лежит способность определенных жидкостей, имеющих высокую способность смачивания металла, слабое поверхностное натяжение и малую вязкость, проникать в самые тончайшие трещины деталей, Деталь после погружения в такую жидкость высушивают и покрывают мелким сухим микропористым порошком силикагеля, каолина или мела. Если деталь имеет трещину, то проникающая жидкость из нее под действием капиллярных сил заполняет микропоры силикагеля (каолина или мела), который действует как промокательная бумага. В результате над трещиной появляется цветная линия, копирующая форму и размеры трещин. По ширине этой линии (жилки) судят о глубине трещины: чем она шире, тем глубже трещина. В качестве проникающей жидкости может служить смесь из 80 % керосина, 20 % скипидара и 15 г краски «Судан IV» на 1 л смеси. Магнитная дефектоскопия применяется для контроля деталей из металлов, которые могут быть намагничены (например: коленчатый вал, шатуны). Этот метод позволяет обнаружить усталостные и закалочные трещины, волосовины, включая и другие пороки металла, выходящие на поверхность. Сущность метода заключается в нанесении ферромагнитного порошка на поверхность детали и последующего ее намагничивания. Если в детали имеется трещина либо какой-нибудь порок, выходящий на поверхность, то процесс намагничивания сопровождается концентрацией магнитных силовых линий на заостренных кромках трещины, и в этих местах частицы порошка будут скапливаться и указывать очертание трещины или раковины. Наибольшее распространение в условиях локомотивного депо получили магнитные дефектоскопы соленоидного типа переменного тока - круглые ДГЭ-М, седлообразные ДГС-М и настольные ДГН. Места детали, подвергаемые магнитному контролю, зачищают до металлического блеска от смазки, пыли и коррозии. Поливая смесью керосина с магнитным порошком на проверяемую деталь, одновременно включают дефектоскоп. В случае скопления на каком-либо участке магнитного порошка в виде характерной темной жилки, указывающей на наличие трещины, это место протирают и вторично проверяют, но более внимательно. Чтобы исключить опасности притягивания на трущиеся поверхности стальных опилок, проверенные детали размагничивают, для чего включенный дефектоскоп постепенно отводят на расстояние 1 -1,5 м и затем только выключают. Ультразвуковая дефектоскопия применяется для отыскания глубинных пороков, которые не могут быть обнаружены магнитными дефектоскопами. Этот вид дефектоскопии основан на свойстве ультразвуковых колебаний с частотами выше 20000 Гц проникать в толщу твердого или жидкого тела и отражаться от границ раздела двух сред (воздух-металл, инородные включения-металл, жидкость-газ и т. д.). Для ультразвукового контроля в депо применяют дефектоскопы УЗД-64 и щупы (искатели) различной конфигурации в зависимости от формы, размеров и материала проверяемой детали. Наиболее существенным достоинством метода является возможность выявления глубинных дефектов как у отдельных деталей, так и у сборочных единиц независимо от материала, из которого они изготовлены. Например, можно выявить дефекты в подступичных частях оси у сформированной колесной пары, на шейках коленчатого вала, не снятого с дизеля, зубьях тягового редуктора, находящегося под тепловозом. Ультразвуковой способ дефектоскопии может быть использован для отыскания не только глубинных трещин, но и на поверхности. Однако этот способ имеет ограниченную чувствительность, и им можно обнаружить трещину на поверхности детали шириной лишь более 0,5 мм. Вопрос 48 Опишите технологию ремонта фрикционного гасителя колебаний грузовых вагонов Ответ. Основными неисправностями фрикционных гасителей колебаний грузовых тележек 18-100 (рис. 14) являются износы трущихся поверхностей фрикционных клиньев и фрикционных планок, ослабление крепления фрикционных планок, трещины и изломы клиньев.  Рис. 14. Схема фрикционного гасителя колебаний тележки 18-100 и его контролируемые размеры: 1 – надрессорная балка; 2 – фрикционный клин; 3 – фрикционная планка; 4 –боковая рама; Δу", Δу'— завышение или занижение клина При плановых видах ремонта вагонов детали фрикционных гасителей снимают с тележек, осматривают и ремонтируют в соответствии с нормами и допусками. Фрикционные планки тележек 18-100 при капитальном ремонте вагонов устанавливаются новые, а при деповском ремонте вагонов заменяются при наличии трещин и износов более 3 мм. Разрешается ремонтировать наплавкой изношенные поверхности 1 (рис. 15, а) при износе не более 8 мм и заваривать изношенные отверстии 2. Сварочные работы необходимо выполнять после предварительного подогрева планки до температуры 250 – 300°С. Твердость металла планки должна быть 300+320 НВ. Планки устанавливают на боковую раму с уширением к низу на 4 – 10 мм, а их непараллельность в горизонтальном положении допускается не более 3 мм.  Рис. 15. Фрикционные планка (а) и клин (б) Не разрешается ослабшие заклепки планок заваривать и подчеканивать. Головки заклепок не должны выступать за рабочую поверхность фрикционной планки. Фрикционные планки тележек 18-100 при капитальном ремонте вагонов устанавливаются новые, а при деповском ремонте вагонов заменяются при наличии трещин и износов более 3 мм. При ремонте фрикционного клина (рис. 15, б) допускается ремонтировать наплавкой изношенные наклонные поверхности При капитальном ремонте вагона следует устанавливать новые клинья. Не разрешается эксплуатация тележек 18-100 и 18-101, если фрикционный клин имеет излом или трещину, в случае обрыва заклепки фрикционной планки, а также, если в порожнем грузовом вагоне ненагружены клинья и подклиновые пружины. Завышение хотя бы одного клина относительно нижней поверхности надрессорной балки должно быть не более 10 мм. Завышение хотя бы одного клина относительно нижней поверхности надрессорной балки должно быть не более 8 мм — А, а занижение — Б не более 12 мм (рис. 16). Положение клина определяют с помощыо приспособления (см. рис. 16) по отношению к нижней опорной поверхности надрессорной балки, которое для проверки положения клина устанавливают на верхний виток соседней с клином пружины и подводят горизонтальную стрелку 1 = к основанию фрикционного клина. Положение клина определяют по показаниям стрелки 2 на шкале шаблона.  Рис. 16. Приспособление для замера положения клина Высота пружин в свободном состоянии тележек 18-100, 18-101 составляет 249 +7 -2 мм. Не допускается устанавливать в одном комплекте пружины с разницей по высоте более 4 мм. Под фрикционные клинья устанавливают пружины, имеющие небольшую высоту. У тележек 18-100 после подкатки под вагон необходимо проверить положение клина относительно нижней опорной поверхности надрессорной балки. При выпуске вагонов из текущего ремонта ТР-2 завышение каждого фрикционного клина допускается не более 5 мм, а занижение — не более 12 мм. Вопрос 68 Опишите технологию ремонта компрессоров вагонов. Ответ. Ремонт поршней, пальцев, шатунов и цилиндров. Поршни, имеющие в любой части трещины, овальность рабочей поверхности более 0,12 мм при текущем и 0,03 мм при заводском ремонте, заменяют новыми. Овальность и конусность отверстий под палец у поршней свыше 0,03 мм устраняют шабровкой или развёрткой. Диаметральный зазор между пальцем и отверстием после пригонки должен находиться в пределах 0,01-0,08 мм при выпуске из текущего ремонта и 0 01-0,05 мм при выпуске из заводского ремонта. Изношенные ручьи поршней проверяют на станке, причём увеличение высоты ручья при выпуске из текущего ремонта по сравнению с чертёжным размером допускается не более 1 мм. Вытачивают новые кольца, диаметр которых должен соответствовать диаметру цилиндра, а высота - обработанному ручью поршня. Зазор между компрессионным кольцом и ручьём поршня, измеряемый щупом, должен быть в пределах 0,02-0,15 мм при выпуске из текущего ремонта и 0,02-0,06 мм при выпуске из заводского ремонта, а кольцо - свободно провертываться в ручье. Прилегание трущейся поверхности колец проверяют по нижней части цилиндра, а зазор в замке - по средней части. Компрессионные кольца изготовляют только двухкромочные. Зазоры в замке для поршней цилиндров высокого и низкого давления имеют различную величину. Поршневые пальцы, имеющие местную выработку и овальность, после шлифовки и доведения овальности до 0,02 мм восстанавливают хромированием до чертёжного размера. Диаметр пальца после наращивания хромом может быть увеличен на 0,1 мм против чертёжного размера с соответствующей разделкой отверстий в поршне. Поверхность пальца после хромирования полируют, гранённость и риски не допускаются. Разрешается при всех видах ремонта оставлять для дальнейшей работы кольца, имеющие волосовины на поверхности, а при текущем ремонте - овальность до 0,06 лм. Верхнюю втулку шатуна при достижении предельного зазора (свыше 0,15 мм) между ней и пальцем заменяют новой, а в случае ослабления посадочную поверхность подвергают омеднению. Зазор на смазку, измеряемый щупом, после подбора втулки и пальца должен находиться при выпуске из текущего ремонта в пределах 0,03-0,15 мм и при выпуске из заводского ремонта 0,03- 0,06 мм. Шатуны и шатунные болты проверяют магнитным дефектоскопом. Постановка шатунных болтов, имеющих хотя бы одну поперечную риску глубиной более 0,1 мм, вытянутую резьбу или крупные заусеницы, запрещается. При заводском ремонте проверяют параллельность отверстий верхней и нижней головок шатуна, а также, нет ли искривлений его тела методом, аналогичным проверке шатуна двигателя. Погнутый шатун исправляют в нагретом состоянии. Ремонт шатуна и шатунных болтов сваркой не разрешается. Цилиндры компрессора, имеющие риски глубиной до 0,5 мм, общей площадью до 15 см2 при текущем ремонте оставляют без исправления, мелкие забоины зачищают шабером. При значительной выработке, конусности свыше 0,35 мм и овальности свыше 0,18 мм цилиндры компрессора растачивают, шлифуют, затем полируют или хонингуют. Для хонингования может быть использован станок типа 3A883 и абразивные бруски зернистостью 200. Увеличение диаметра после обработки по сравнению с чертёжными размерами допускается не более чем на 2 мм. Установлены пять градационных размеров диаметров цилиндров с интервалом в 0,5 мм. Ремонт коленчатого вала. Коленчатый вал после тщательной очистки осматривают и проверяют дефектоскопом, а шатунную шейку измеряют в двух взаимно перпендикулярных плоскостях. Овальность и конусность шатунной шейки, а также кольцевые выступы от канавки подшипников устраняют обработкой на станках. После такой обработки овальность и конусность, измеряемые микрометром, должны быть не более 0,02 мм. При наличии выработки на валу под посадку шарикоподшипников размеры вала восстанавливают хромированием или постановкой на конец вала стальной втулки со стенкой толщиной не менее 5 мм. При напрессовке втулки на конец вала со стороны муфты конусную часть и посадочное место обтачивают. На шейку под подшипник напрессовывают втулку, а отверстие муфты растачивают и в него запрессовывают втулку, которая обрабатывается по размерам конусной части вала. Чтобы втулка не провертывалась, она укрепляется винтом. Шариковые подшипники и самоподжимные сальники при заводском ремонте заменяют новыми. Масляный клапан притирают к посадочному седлу, а пружину его регулируют на давление 1,4-1,5 ати, которое создают сжатым воздухом, подаваемым в масляную полость вала. Регулирование нажатия пружины производится подкладыванием шайб. Ремонт картера и крышек. При осмотре картера особое внимание обращают на возможные трещины в местах крепления цилиндров подшипниковых фланцев и переходах от боковых стенок картера к привалочным лапам. Обнаруженные трещины разделывают и заваривают холодным способом, так же как и при ремонте блока и картера двигателя. При ослаблении наружного кольца подшипника посадочные места растачивают до диаметра, превышающего чертёжный на 6 мм, после чего в расточенные места с натягом устанавливают сменные втулки, расточку которых делают после запрессовки с таким расчётом, чтобы между наружным кольцом подшипника и посадочным местом был зазор в пределах 0,0-0,06 мм. Внутреннюю поверхность картера в случае повреждения покрытия восстанавливают автонитроэмалью. Оборванные шпильки заменяют, в случае порчи нарезки диаметр их доводят до следующего по величине размера, предусмотренного ГОСТ. Ремонт масляного насоса. Детали масляного насоса после промывки измеряют и определяют зазор между плунжером и корпусом насоса. Конусность и овальность отверстия в корпусе при помощи чугунного притира с применением пасты доводят до такого состояния, чтобы плунжер, вынутый на 1/4 длины, опускался в корпус от собственного веса (зазор 0,005-0,01 мм). Хомут плунжера проверяют краской по эксцентриковой части коленчатого вала. Прилегание должно быть не менее 70% поверхности. Ремонт клапанных коробок (крышек цилиндров) иклапано в. Ремонт регуляторадавленияи его регулирование. Ремонт и проверка предохранительных клапанов. Трещины на клапанных коробках и корпусе регулятора давления заваривают холодным способом или эти детали заменяют новыми. Соединительные поверхности корпуса и гнёзд клапанов проверяют на коробление и притирают на плите. Медные прокладные кольца отжигают. Клапаны притирают по сёдлам. Величину подъёма клапанов (1,5-2 мм) устанавливают за счёт их обоймы. После ремонта клапаны в собранном виде проверяют на плотность воздухом давлением 8 ати, при этом допускается снижение давления (утечка воздуха) не более 0,25 ати в минуту при резервуаре ёмкостью 50 л. Список литературы 1 Быков Б.В., Пигарев В.Е. Технология ремонта вагонов. М.:Желдориздат. 2001 2. Котоуранов В.Н. Вагоны. Основы конструирования и экспертизы технических решений. М.: ГОУ «УМЦ ЖДТ», 2005. 3. Лукашук B.C. Нестандартное оборудование вагоносборочного оборудования производства. Конструкция, проектирование, расчет. М.: ГОУ «УМЦ ЖДТ», 2006 |