курсовая работа по мдк. курсач. Индикатор уровня заряда аккумуляторной батареи 12В

Скачать 2.8 Mb. Скачать 2.8 Mb.

|

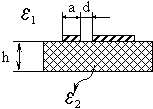

Расчет основных конструкторских параметров печатной платы.2) Номинальный диаметр неметаллизированного отверстия: d = dв+ (0,2…0,3) = dв+0,3 мм, где dв– диаметр вывода элемента. d1=0,7+0,3=1 мм (резисторы); d2=0,51+0,3=0,81 мм (диоды, стабилитроны); d3=0,5+0,3=0,8 мм (светодиоды); d4=0,46+0,3=0,76 мм (транзисторы).  3)Номинальный диаметр контактной площадки : 3)Номинальный диаметр контактной площадки :dк=d+0.7±δ (δ для класса А равно ±0,1 мм). dк1=1+0,7=1,7±0,1 мм (резисторы); dк1=0,81+0,7=1,51±0,1 мм (диоды, стабилитроны); dк1=0,8+0,7=1,5±0,1 мм (светодиоды); dк1=0,76+0,7=1,46±0,1 мм (транзисторы). 4) Расстояние, необходимое для прокладки в узком месте между двумя отверстиями n проводников минимальной ширины при минимальных зазорах (отверстия не зенкованные), мм. Оценим диапазон межцентровых расстояний для прокладки одного проводника минимальной ширины. Оценим диапазон межцентровых расстояний для прокладки двух проводников минимальной ширины. Вывод. Для прохождения одного проводника расстояние между центрами отверстий должно быть не менее 5) Минимальная ширина проводников, определяемая допустимой плотностью тока γ, допустимым падением напряжения ∆U. Ширину проводника b рассчитывают и выбирают в зависимости от допустимой токовой нагрузки, свойств токопроводящего материала, температуры окружающей среды при эксплуатации и пр.  t – минимальная допустимая ширина проводника, t – минимальная допустимая ширина проводника, Для выбранного материала платы СФ-1-35-1,50: = 0,035 мм. Минимальная ширина проводника составляет 0,028 мм. Расчет электрических параметров печатной платы Емкость в печатном монтаже С = 8,85’СГ l, где ’ определяется по 1,2 – относительная диэлектрическая проницаемость материалов платы и среды, граничащих с проводниками; СГ – емкостной коэффициент; l – длина проводников, образующих емкость. З  начения для воздуха - 1 = 1, для изоляционного основания платы из стеклотекстолита - 2 = 5,6. начения для воздуха - 1 = 1, для изоляционного основания платы из стеклотекстолита - 2 = 5,6.Расчет емкостного коэффициента СГ: СГ = К’/K; К=f() и К’= f(’), где =arcsin k и ’=arcsin k’. Модуль эллиптического интеграла 1 рода k = Оценим максимальную емкость, образуемую проводниками. Получаем: k = 0,707 k’=0,707 = 0,785 ’ = 0,785 СГ= 1 + Длина проводника, образующего емкость l = 50 мм = 0,050 м. Отсюда максимальная емкость С = 8,85 3,31 0,050 = 1,460 пФ. Вывод.  Исходя из значения полученных емкостей, можно сделать вывод, что межпроводниковая емкость настолько мала, что она не будет оказывать большого влияния на функционирование устройства, поэтому ею можно пренебречь. Исходя из значения полученных емкостей, можно сделать вывод, что межпроводниковая емкость настолько мала, что она не будет оказывать большого влияния на функционирование устройства, поэтому ею можно пренебречь.6. Технологический процесс сборки и монтажа Для сборки устройства будут нужны транзисторы, резисторы, стабилитроны, печатная плата и по одному красному, синему и зеленому светодиоду. После сборки, согласно схеме, плата вставляется на приборную панель, а концы светодиодов проводятся в удобное для обзора место. При этом полностью заряженный аккумулятор будет индицироваться зеленым цветом, синий – при нормальном заряде (от 11 до 13 вольт), а если батарея близка к разрядке, загорится красный светодиод. Общие требования к монтажу и сборке: Все радиоэлементы, устанавливаются на печатной плате методом пайке. Для удобства на плате показано расположение элементов. В целях предотвращения отслаивания токопроводящих дорожек платы и перегрева элементов, время пайки одного элемента не должно превышать 2-3 секунды. Для работы используйте паяльник мощностью не более 25 Вт. Рекомендуется применять припой марки ПОС61М или аналогичный, а также жидкий неактивный флюс для радиомонтажных работ ( например- 30% раствор в этиловом спи  Исходными данными для создания устройства являются Исходными данными для создания устройства являются1)Технические требования к сборке и монтажу. 2)Программа выпуска изделия (280000) в год. 3)Комплексный показатель технологичности (0,7) Технологический процесс сборки и монтажа (светового эффекта «Разбегающиеся линии» ) включает следующие этапы: - входной контроль плат (компонентов, материалов); - подготовка компонентов, материалов; - установка компонентов; - оплавление припоя с помощью печей или пайки волной; - отмывка, сушка; - выходной контроль; - регулировка; - влагозащита и упаковка. При создании участка для сборки и монтажа целесообразно применять указанное выше оборудование. Каждый тип оборудования соответствует конкретным технологическим операциям. Выбор технологического оборудования и проектирование технологического процесса изделия приведен в таблице №2

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||