Инструкция к применению

Скачать 499.85 Kb. Скачать 499.85 Kb.

|

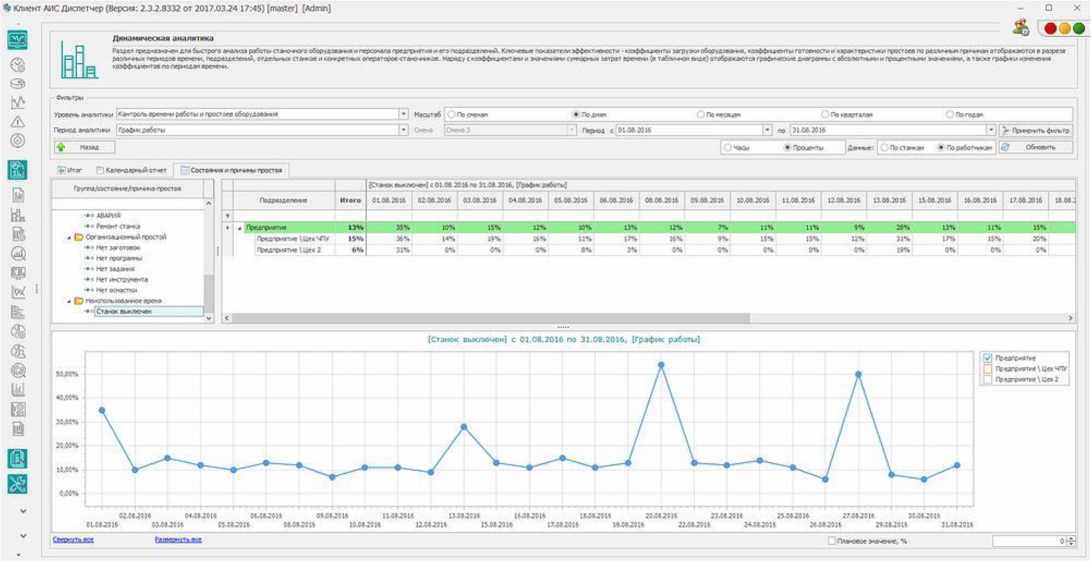

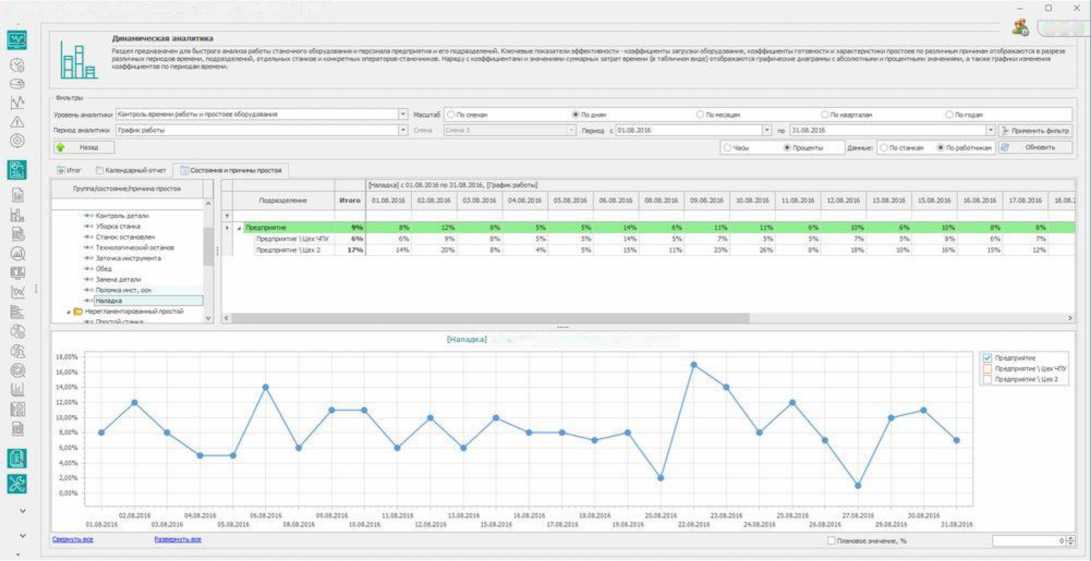

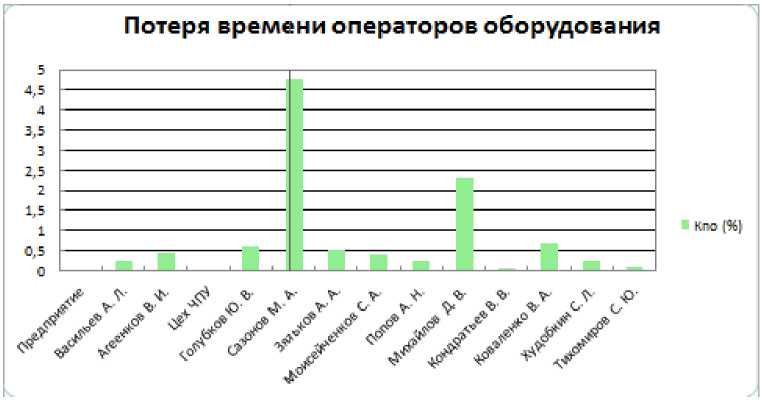

Рис. 8. Статический отчет. Отчет о загрузке и простоях оборудования Из вышеприведенных отчетов видно, что больше всего времени затрачено на производственный простой и на состояние, когда станок выключен. На рис. 9 приведен перечень причин группы «Производственный простой». Видно, что наибольшее время занимает наладка станка. Производственный простой: с 01.08.2016 по 31.08.2016, [График работы] для [Предприятие] Контроль детали: 16%, 155,2ч Уборка станка: 0%, 4,1ч Станок остановлен: 28%, 273,5ч Заточка инструмента: 2%, 18,5ч Обед: 2%, 22,2ч Замена детали: 10%, 94,9ч Поломка инет, осн: 1%, 7,6ч Наладка: 42%, 409,9ч Далее можно определить причину низкого значения Кз и подробно проанализировать основные причины простоя. Можно, при необходимости, рассмотреть определенные периоды работы, работу конкретных станков и конкретных операторов. На рис. 10 представлен календарный график длительности простоев, соответствующих причине простоя «Станок выключен».  Рис. 10. Динамическая аналитика. Календарный график состояния «Станок выключен» На рис.11 представлен календарный график для причины простоя «Наладка». Данные по указанным причинам простоя можно просмотреть как для станков, так и для операторов.     W Клиент АИС Диспетчер (Версия: 2.3.2-8332 от 2017.03.24 17:45) (master) (Admn) >>• с 01 08.7016 по 31.08.2016. [График работы]  Рис. 11. Динамическая аналитика. Календарный график причины простоя «Наладка» Из отчетов по анализу загрузки станков можно сделать следующие выводы. Коэффициент готовности Кг равен 79% и почти соответствует плановому (80%). Анализ недоступного времени показывает, что технический и организационный простой составляют незначительный процент. 87% недоступного времени приходится на состояние «Станок выключен». Как говорилось выше, это время является резервом при увеличении плана. Это понимает администрация предприятия, установившая плановый Кг=80%. Коэффициент производственной загрузки Кпз равен 78%. Кпз отличается от Кг на 1%. Это говорит о том, что практически все доступное время используется в производственных целях. Время нерегламентированного простоя по вине оператора составляет 1%. Коэффициент загрузки Кз равен 55% и отличается от Кпз на 23%. Причиной относительно низкой загрузки станков является производственный простой, а именно, как выяснилось при анализе, время наладки станка. Для уменьшения времени наладки требуется использовать современные приспособления для быстрой замены деталей, измерительные системы настройки инструмента, например, компании Renishaw, что и сделало предприятие в последствии. Анализируем работу операторов станков Для контроля работы операторов станков в системе предусмотрена регистрация операторов непосредственно на рабочем месте. Для регистрации используются устройства мониторинга. Регистрация выполняется работником путем ручного ввода табельного номера или при помощи подключаемых к устройствам мониторинга сканеров штрих-кодов или сканеров RFID-меток. Согласно установленному внутреннему регламенту, оператор регистрируется в начале рабочей смены. После окончания смены или, если в течение смены на станке регистрируется другой оператор, выполняется автоматическая разрегистрация предыдущего оператора. В результате все производственные действия на станке, простои станка «привязываются» к конкретному оператору. В аналитических отчетах для оценки труда оператора выводятся данные о времени его работы на станке и о состояниях станка в процессе работы, а также рассчитываются специальные КПЭ для оценки труда оператора. В отчете на рис. 12 отображаются коэффициенты загрузки операторов, время их работы на станках и время производства продукции.  На рис. 13 представлен статический отчет о работе операторов участка станков с ЧПУ. В отчете для каждого оператора указываются коэффициент загрузки (Кзо) и коэффициент потерь (Кпо), а также время работы оператора на станке, включая время производства продукции (Тпроиз) и время производственного и нерегламентированного простоев. Отчет о работе операторов оборудования За перйод с 01.08.2016 по 31.08.2016

Из отчетов хорошо видно, какие конкретно операторы имеют особо низкие производственные показатели. Причем, отдельные значения показателей вполне могут стать поводом для углубленного разбора и принятия организационных решений. Рекомендации по анализу загрузки оборудования и принятию управленческих решений Проводится анализ коэффициента загрузки оборудования. Определяются подразделения, из-за которых план загрузки не выполняется. Далее анализ коэффициента загрузки можем провести по сменам, станкам и операторам. Для анализа загрузки рассматриваем рассчитываемые системой ключевые показатели эффективности (КПЭ): |