Инструкция к применению

Скачать 499.85 Kb. Скачать 499.85 Kb.

|

АИС «Диспетчер» // Май 2017 // www.intechnology.ru Методика оценки и повышения эффектив- ности работы технологического оборудо- вания и производственного персонала. Инструкция к применению. Многие руководители предприятий и управляющие компании промышленных холдингов всерьез занялись вопросами повышения эффективности. Внимание обращено на IIoT-системы мониторинга, которые позволяют объединить в сеть промышленного оборудование и получать объективные данные о его работе. Такие данные могут указать менеджменту предприятия на узкие места производства, выявить нарушения технологии, минимизировать простои и пр., что в конечном счете сказывается на повышении эффективности и прибыли предприятия. Но часто информация с оборудования так и остается информацией, если не научиться ее правильно интерпретировать и принимать управленческие решения на основе результатов анализа полученных данных. В данной статье рассматривается методика, которую используют разработчики системы мониторинга АИС «Диспетчер», внедряя систему на крупные промышленные предприятия. На ряде предприятий данная методика проверена на практике и внедрена для регулярного использования. Подробное описание самой системы мониторинга АИС «Диспетчер» приведено в статье«Как система мониторинга может изменить производство?» Шаг 1. Утвердить структуру производственного времени на промышленном предприятии Описанная ниже методика базируется на оценке использования производственного времени в процессе работы технологического оборудования при производстве продукции. Структура рабочего времени промышленного оборудования показана в табл. 1. Таблица 1

www.intechnologv.ru Планируемый фонд рабочего времени можно разделить на доступное и недоступное время, которые в свою очередь также делятся на указанные в таблице интервалы. Доступное время - интервал времени, в течение которого оборудование производит продукцию или готово к производству. При этом станок находится в рабочем состоянии, в наличии оператор, заготовка, инструмент и т.д. Состоит из 3 частей: Производство или Машинное время (Тпроиз или Тмаш) - время непосредственного изготовления детали на станке Производственный простой (Тпрос.пр) - время выполнения вспомогательных операций, необходимых для изготовления детали. При этом оборудование простаивает. Нерегламентированный простой (Тпрос.нр) - время, когда на готовом к работе станке нет производительных действий оператора. Ответственность за простой несет оператор станка. Суммарное время Тмаш и Тпрос.пр является штучно-калькуляционным временем (Тштк), длительность которого определяется технологическим процессом, а ответственность за его соблюдением несет оператор станка. Недоступное время - интервал времени, на протяжении которого станок не может производить продукцию по причинам технического или организационного характера, а также когда станок выключен во время рабочей смены. Также состоит из 3 частей. Технический простой - простой из-за технической неисправности или проведения на станке работ по ТоИР. Ответственность за простой несет техническая служба. Организационный простой - простой по различным организационным причинам (отсутствие заготовки, инструмента и т. п.), ответственность за который несут различные службы предприятия. Неиспользованное время - интервал времени, когда оборудование, как правило, выключено и не используется при производстве продукции по решению администрации. АИС «Диспетчер» позволяет контролировать все указанные в табл. 1 интервалы производственного времени и предоставлять пользователям аналитические отчеты, позволяющие не только оценить эффективность использования рабочего времени, но и принять правильные управленческие решения. Шаг 2. Организовать автоматический контроль производственного времени АИС «Диспетчер» выполняет мониторинг производственного времени, контролируя длительности различных состояний оборудования, особенно его простоев по различным причинам. Состояния оборудования фиксируются в системе в автоматическом режиме, а причины простоев вводятся вручную оператором, который в начале смены регистрирует себя на станке. В системе задается общий перечень состояний и причин простоя и перечень для каждой единицы оборудования. Для контроля интервалов производственного времени, указанных в табл. 1, состояния и причины простоя объединяются в группы. Типовой перечень групп и включенные в них состояния и причины простоя приведены в табл. 2. Таблица 2

Для контроля работы производственного персонала, обслуживающего оборудование, и в первую очередь, операторов станков, в системе предусмотрена регистрация операторов непосредственно на рабочем месте (у станка). Для регистрации используются устройства мониторинга (терминалы, пульты). Регистрация выполняется работником путем ручного ввода табельного номера или при помощи подключаемых к устройствам мониторинга сканеров штрих-кодов или сканеров RFID-меток. После того, как определена структура производственного времени и налажен сбор необходимой информации с помощью системы мониторинга - самое время выработать форму отчетов, позволяющих оценивать показатели эффективности производства и способствующих принятию верных управленческих решений. Шаг 3. Настроить аналитические отчеты в системе мониторинга Для оценки эффективности работы технологического оборудования и производственного персонала в АИС предусмотрены аналитические отчеты и обзоры. Типичными входными параметрами, задаваемыми пользователем для формирования аналитических отчетов, являются: Период наблюдения Интервал для формирования отчета за определенный период времени (смена, день, неделя, месяц, год) Подразделение (или по всему предприятию). Станок (или по всем станкам). При формировании отчетов используется график работы оборудования с учетом рабочих смен и выходных и/или праздничных дней. Отчеты могут также формироваться за определенные пользователем интервалы времени (период аналитики). Можно получить отчет за определенные дни и смены (например, пятница, 3 смена). В отчетах вместе с количественными итоговыми данными отображаются рассчитываемые по специальным правилам ключевые показатели эффективности (КПЭ). В составе базового модуля АИС предусмотрены КПЭ, приведенные в табл. 2. Таблица 2

Коэффициент готовности может быть рассчитан для каждой вспомогательной (сервисной) службы, ответственной за устранение тех или иных видов простоев. Пользователь может производить настройку параметров КПЭ и конструировать новые КПЭ с учетом особенностей своего производства и информационных систем верхнего уровня (ERP, MES), в которые можно экспортировать сформированные в АИС данные о фактических производственных результатах. Если настройка выполнена или она не понадобилась, следует изучить порядок формирования отчетов. АИС «Диспетчер» предоставляет пользователю различные варианты формирования отчетов:

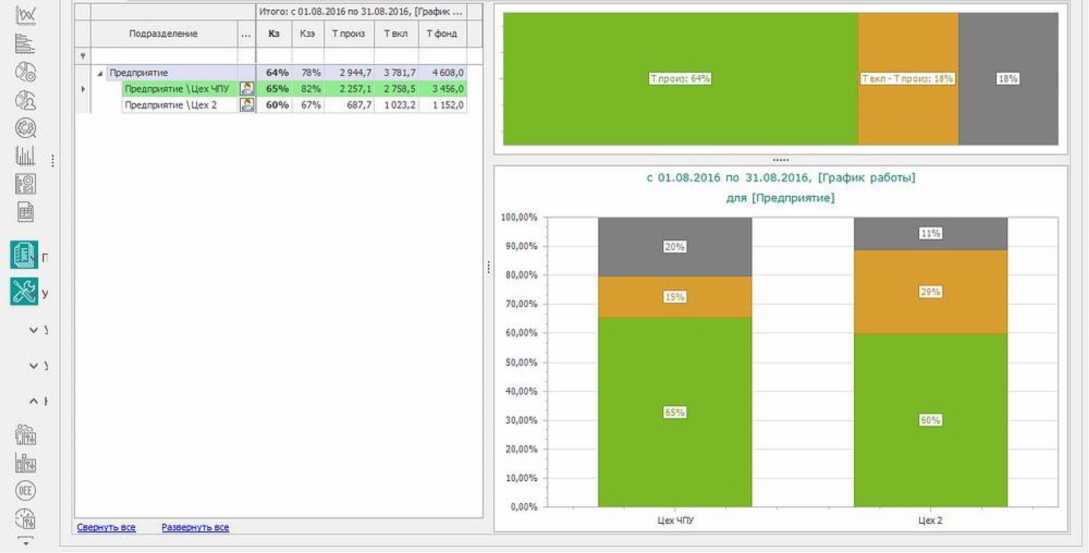

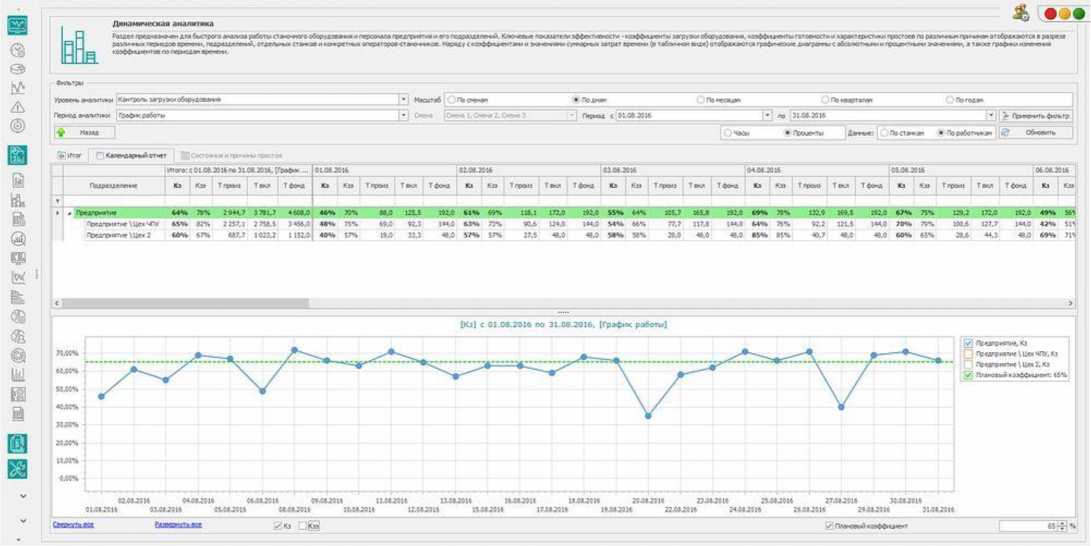

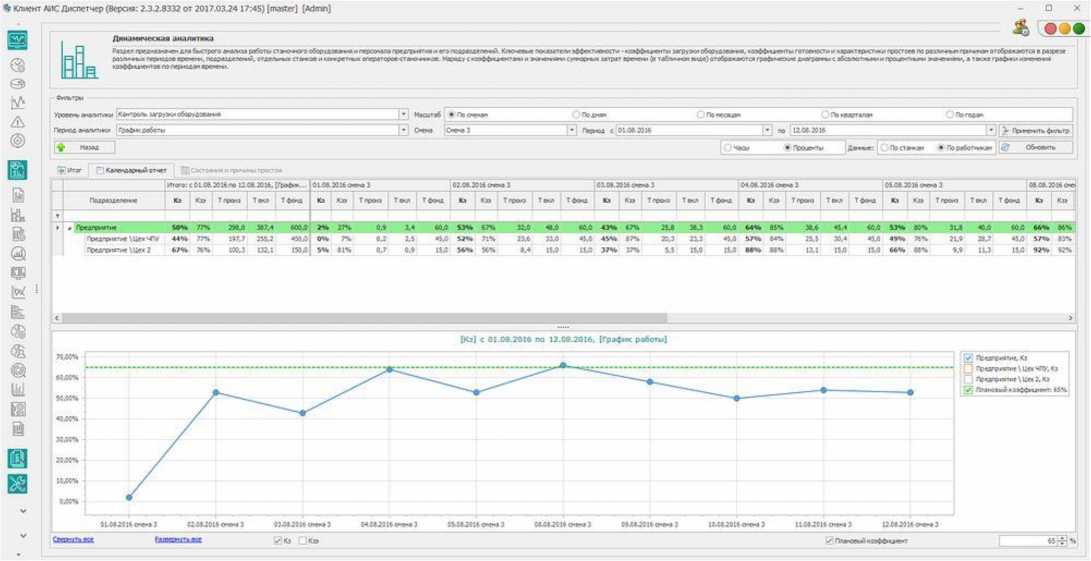

Статические отчеты и отчеты, созданные с помощью генератора отчетов, могут автоматически рассылаться ответственным работникам по заранее созданному расписанию. После апробации аналитических отчетов подготовительная работа закончена, можно переходить к оперативной работе по оценке эффективности Шаг 4. Оцениваем и повышаем эффективность работы оборудования и персонала Для оценки эффективности работы оборудования и персонала используются отчеты из разделов «Статические отчеты» и «Динамическая аналитика». Разберем последовательность анализа на примере предприятия, в состав которого входят два производственных цеха. График работы оборудования - трехсменный. Начинаем с контроля загрузки оборудования Проконтролировать загрузку оборудования можно за любой календарный период, как в целом по предприятию, так и по подразделениям, по станкам, по работникам. В отчетах выводится суммарная за период и календарная (по сменам, дням и т. д.) информация. На рис. 1 показаны данные о работе оборудования в целом по предприятию и по цехам.  В табличной области отчета выводится по предприятию и по цехам следующая информация: коэффициент загрузки (Кз), коэффициент эффективной загрузки (Кзэ), фонд рабочего времени (Тфонд), время производства продукции или машинное время станков (Тпроиз) время, когда станки включены (Твкл). На графиках отображается время (процент к фонду рабочего времени за заданный период). При этом зеленым цветом показано - производство продукции, желтым - время, когда станки включены, но не производят продукцию, серым - когда станки отключены. По аналитическому отчету видно, что в цехе ЧПУ довольно велик (целых 20 %) объем времени, когда оборудование не использовалось. Попробуем разобраться, в чем дело. Для этого переориентируем динамический отчет на интересующий нас цех и спускаемся на уровень станков этого цеха. На рис. 2 показана загрузка в цехе ЧПУ по станкам и по работникам (операторам станков). Отчет можно упорядочить как по станкам, так и по операторам.  Рис. 2. Динамическая аналитика. Загрузка по станкам цеха ЧПУ Из отчета по станкам видно, что не только объемы недоступного времени отдельных станков различаются, но и коэффициенты загрузки у станков цеха имеют заметный разброс. Однако эти значения взяты за целый месяц, а что происходило по конкретным неделям и дням? Посмотрим, как менялась загрузка с течением времени. На рис. 3 представлены календарные графики изменения коэффициента загрузки Кз по дням исследуемого месяца. Для сравнения показана линия планового коэффициента загрузки. Видно, что средний коэффициент загрузки, в основном, соответствует плановому. Но это при усреднении за полные сутки. А что у нас происходит в третью смену? По календарному графику ночной смены (рис. 4) сразу видна неравномерность загрузки станков. Теперь можно проводить уточнение по конкретным датам, операторам, производственным заданиям. Возможно, это приведет к принятию организационных решений. ♦ Клиент АИС Диспетчер (Версия: 2.3.2.8332 от 2017.03.24 17:45) [падЯст] (Admn)  Рис. 3. Динамическая аналитика. Загрузка станков цеха ЧПУ по дням месяца  Рис. 4. Динамическая аналитика. Загрузка оборудования по дням в 3 смену Графические диаграммы неоценимы для быстрой оценки показателей и выявления тенденций. Более точную и конкретную информацию дают табличные данные с конкретными цифрами. Выгрузка аналитиче ских отчетов во внешние файлы в формате Excel позволяет накапливать завершенные отчеты, сформированные пользователем в программе «Клиент АИС Диспетчер» или полученные им по автоматической рассылке отчетов, производимой системой «Диспетчер». Однако и в таких форматах присутствуют графические диаграммы, и даже в таблицах используется цветовое выделение особо важных значений. На рис. 5 представлен статический отчет о загрузке оборудования. Приведены плановый и фактический коэффициенты загрузки, временные показатели в целом по подразделению и по станкам. Видно, что для предприятия в целом и ряда станков не обеспечен плановый уровень коэффициента загрузки.

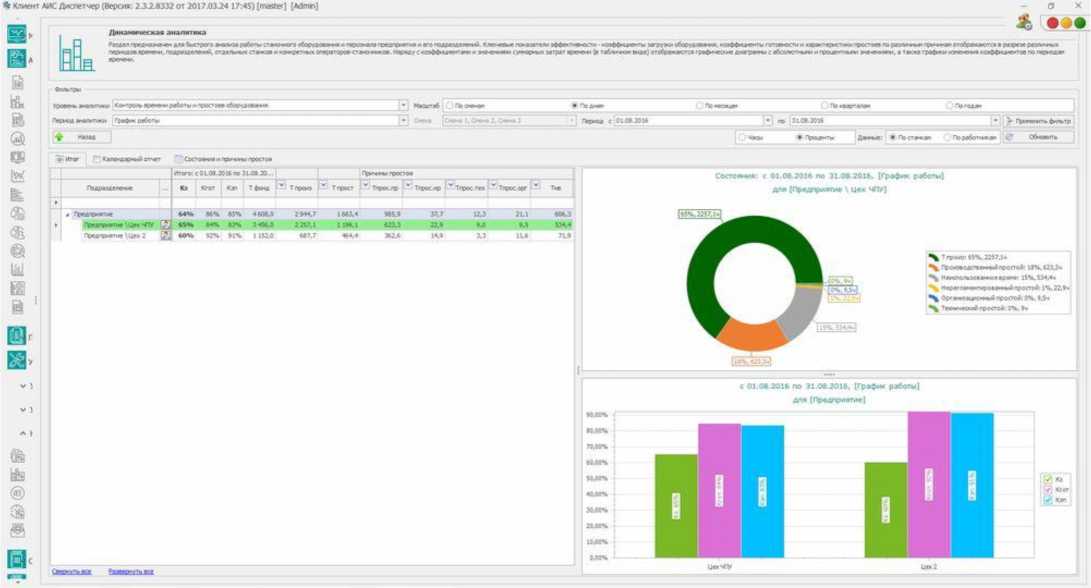

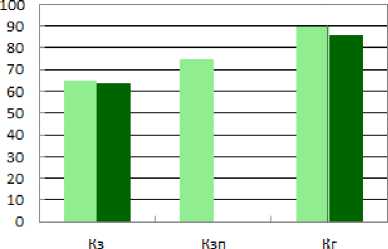

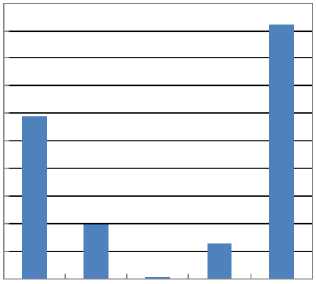

Отчет о загрузке оборудования За период с 03.08.2036 по 33.08.2036 Рис. 5. Статический отчет о загрузке оборудования Вышеприведенные отчеты позволяют провести анализ загрузки оборудования по предприятию, по подразделению и, при необходимости, получить данные о работе конкретного станка и конкретного оператора. Из отчетов можно сделать следующие выводы. Загрузка оборудования за указанный период (Кз) увеличилась с 40% до 65%. Однако средняя загрузка ниже плановой В обоих цехах предприятия оборудование работало не все рабочее время. 19% от фонда рабочего времени станки были выключены. Данное время является резервом для предприятия при увеличении плана. Анализируем загрузку оборудования и причины простоев Анализ коэффициентов загрузки оборудования, выявление причин низких (высоких) значений производится с помощью и подсчета длительности различных состояний оборудования классификации, выявления простоев по тем или иным причинам, предусмотренным заданной на предприятии классификацией. Если станок включен, исправен, но не производит продукцию, то на данном станке через определенное, заданное пользователем, время (по умолчанию 10 минут) автоматически будет сформировано состояние «Простой станка», что является нерегламентированным простоем по вине оператора. Для того, чтобы этого не произошло, оператор должен с терминала мониторинга указать причину простоя станка. Подобные действия оператора фиксируются в регламентах и обязательны к выполнению. На рис. 6 пользователю предоставляются общие данные по времени производства и простоям оборудования по предприятию и по цехам. В таблице и на диаграмме приводятся коэффициент загрузки (Кз), коэффициент производственной загрузки (Кзп) и коэффициент готовности (Кг).   Рис. 6. Динамическая аналитика. Анализ загрузки оборудования На рис. 7 приводятся ключевые показатели эффективности и классификация состояний и причин про- стоя оборудования по группам.     ЦехЧПУ Рис. 7. Динамическая аналитика. КПЭ и группы причин простоя На рис. 8 представлен статический отчет о загрузке и простоях оборудования (в целом по предприятию, по подразделениям и по станкам). В отчете приведены суммарные значения простоев по группам, а также плановые и фактические коэффициенты загрузки и готовности (Кз, Кпз, Кг). В таблице красным цветом отмечены КПЭ, не соответствующие плановым показателям. Отчет о работе оборудования За период с 01.08.2016 по 31.08.2016                 Итоговые коэффициенты | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||