|

|

Инструкция по эксплуатации (Первое издание) исследовательский центр по системе регулирования

TDJT-101 ДОМКРАТОВИДНЫЙ ЗАДЕРЖИВАТЕЛЬ

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

(Первое издание)

ИССЛЕДОВАТЕЛЬСКИЙ ЦЕНТР ПО СИСТЕМЕ РЕГУЛИРОВАНИЯ

СКОРОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ДОМКРАТОВИДНЫХ

ЗАМЕДЛИТЕЛЕЙ ХАРБИНСКОЙ ЖЕЛЕЗНОЙ ДОРОГИ

ВВЕДЕНИЕ

TDJT-101 домкратовидный задерживатель представляет собой гидравлический аппарат, которые не требует всякого рода питания извне для своей работы и предназначается для задерживания и противоскольжения железнодорожных вагонов. Он разработан исследовательским центром по системе регулирования скорости с использованием домкратовидных замедлителей Харбинской железной дороги. В феврале 1990 г. задерживатель получил государственный патент КНР (номер патента: 90203913).В октябре 1991 г. задерживатель прошел экспертизу Министерства железных дорог (номер свидетельства о экспертизе: 91-074 технической экспертизы МЖД).

TDJT-101 домкратовидный задерживатель является оригинальным аппаратом непрерывного действия для задерживания и противоскольжения вагонов. Он отличается простой конструкцией, устойчивыми рабочими характеристиками, высокой безопасностью и надежностью работы системы и удобством для монтажа, обслуживания и ремонта. Его можно широко применять в местах, где требуется задерживание и противоскатывание вагонов. Например, в таких местах, как хвост горочного сортировочного парка, путь для товаров. Применение TDJT-101 задерживателей имеет важное значение для противоскатывания товарняков, для осуществления автоматизации задерживания вагонов на хвосте, для повышения эксплуатационной эффективности железнодорожного транспорта, для обеспечения безопасности железнодорожного транспорта.

1. ГЛАВНЫЕ ОСОБЕННОСТИ КОНСТРУКЦИИ

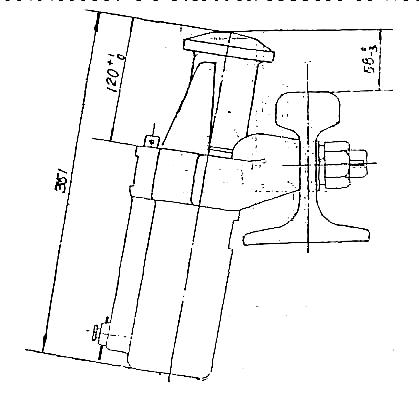

Домкратовидный задерживатель состоит из двух частей: блока скользящего цилиндра и блока корпуса. На рис. 5 показан общий вид TDJT-101 задерживателя. Его блок скользящего цилиндра состоит из трех частей: скользящего цилиндра, в котором наполнен определенный объем гидравлического масла и азота, блока поршня и блока из уплотнительных деталей. Блок поршня состоит из поршня, напорного клапана, внутренней и внешней пружин опорного кольца, запорного седла, О-образного уплотнительного кольца, регулированного винта для регулирования давления, опоры пружин и т. д. Блок корпуса состоит из корпуса защищающего колеса от схода с рельсов, шпильки, гайки, планки, пылеотбойного кольца, составной выпускной трубки, запорного штифта, регулировочной прокладки, паспорта и т. д.

Главные особенности конструкции TDJT-101 задерживателя таковы:

(1) Между поршнем и скользящим цилиндром имеется уплотнение, которое не дает маслу утечь из верхней полости цилиндра в его нижнюю полость через боковой зазор. Поэтому задерживатель может "поддержать давление в цилиндре неизменным и не дает колесу двигаться", когда колесо останавливается на задерживателе.

(2) На поршне имеется односторонний дроссель, раскрыв которого можно регулировать и который состоит из регулировочного винта, стального шарика и отверстия на поршне. Назначение дросселя заключается в следующем:

Обычно дроссель находится в закрытом положении. Поэтому, когда скользящий цилиндра продавлен вниз колесом, масло верхней полости цилиндра сможет открыть напорный клапан только с определенным давлением и вольется в нижнюю полость цилиндра, выполняя работу. Когда цилиндр поднимается обратно, сначала напорный клапан закроется и масло приподнимает шарик дросселя. Под действием дросселирования шарика масло возвращается в верхнюю полость с установленной скоростью, так что скользящий цилиндр обратно поднимается медленно.

(3) Задерживатель имеет своеобразный и оригинальный корпус, который может защищать колесо от схода с рельсов. Когда вагоны проходят через задерживатели, смонтированные на рельсах парами, крыловидные упоры на корпусе работают как контррельсы. Эти упоры могут эффективно защитить от схода с рельсов вагоны, особенно маловесные вагоны, которым под действием задерживателей легко плавать на ходу. В результате чего повысилась надежность работы задерживателей.

(4) Учитывая условия работы задерживателей, на корпус установлена составная выпускная трубка, и так в задерживатель не может вступить влага, которая очень вредна для его работы.

2. ПРИНЦИП ДЕЙСТВИЯ

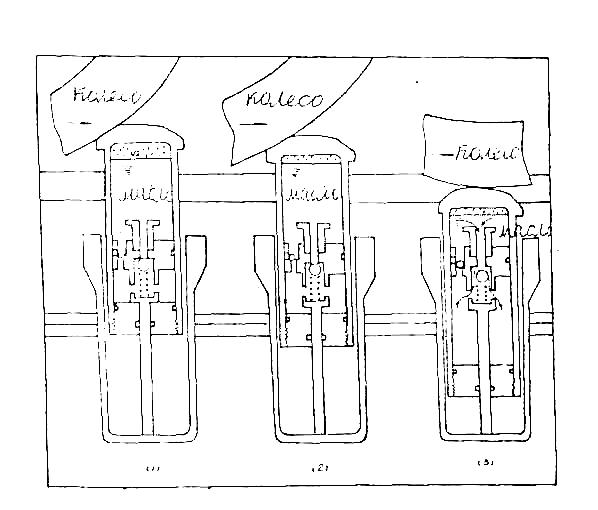

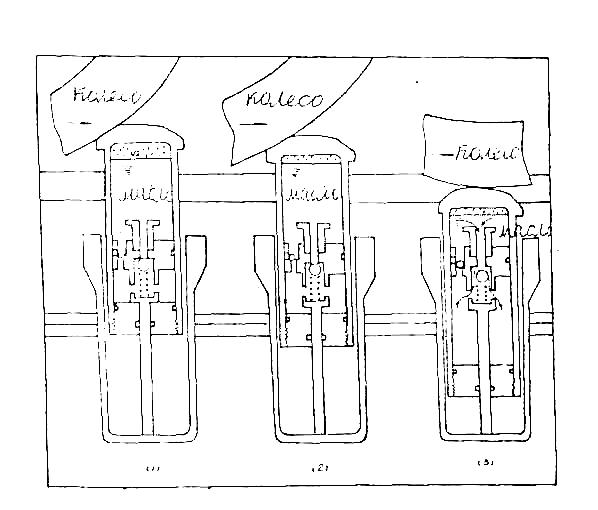

(1) Замедление и торможение Когда распущенные вагоны проходят через задерживатели, колесо давит вниз скользящий цилиндр. При этом объем его верхней полости уменьшается, азот в ней сильно сжимается и его давление быстро повышается. Когда это давление превысило давление для открытия напорного клапана, он откроется и масло с повышенным давлением через него вольется в нижнюю полость. При скольжении вниз цилиндра создается относительно большая тормозная сила, которая действует на колесо. Из законов физики известно, что скользящий цилиндр, подавленный вниз колесом, выполнил работу над ним и замедлил ход вагона. Когда эта работа по величине равна кинетической энергии вагона, он затормозится и остановится. (рис. 1)

рис.1

(2) Задерживание и протискольжение

При контакте колеса со скользящим цилиндром задерживателя цилиндр подавлен вниз на какой-то ход. В связи с этим объем внешней полости цилиндра уменьшится, азот в ней будет сжат и его давление повысится, так что скользящий цилиндр создает вертикальную составляющую и горизонтальную тормозную составляющую, которая не дает колесу двигаться. В связи с наличием уплотнения между поршнем и внутренней стенкой скользящего цилиндра его верхняя полость может сохраняться в состоянии высокого давления длительное время. И поэтому повышенная горизонтальная тормозная составляющая, прилагаемая задерживателем на колесо, может сохранятся время и не дает вагону скатываться.

(3) Возврат в исходное положение

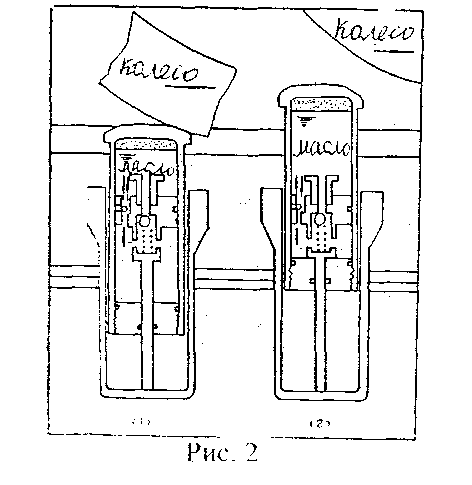

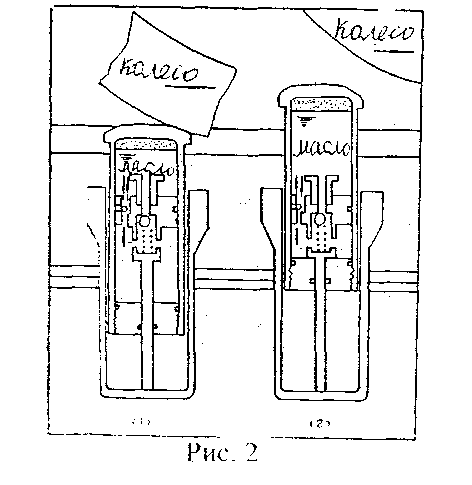

Когда скользящий цилиндр, находящийся на самой низкой точке под действием колеса, освободился от колеса, он поднимается обратно из-за расширения сжатого азота верхней полости и масло в нижней полости через дроссель на поршне возвращается в верхнюю полость. Под действием дросселя масло с нижней полости возвращается в верхнюю полость только с определенной скоростью движения. Поэтому скользящий цилиндр поднимается вверх только с пониженной скоростью (рис. 2)

Когда поезд проходит через задерживатели с большей скоростью (например, при вытягивании, отправлении), из-за медленного возврата цилиндра контакт колеса с ним может осуществляться только в пониженном положении, так что задерживатель частично или совсем теряет способность тормозить.

Рис. 2

Чем выше скорость вагонов, чем короче расстояние между центрами осей колесных пар, тем хуже способность задерживателя тормозить. Из выше упомянутого известно, что задерживатель может удовлетворять требования в отношении торможения, задерживания и противоскатывания, и в тоже время он может снизить удар колес с него самого при проходе через него поезда с высокой скоростью. В результате чего ненужный износ уменьшается и безопасность железнодорожного транспорта повышается.

3. ГЛАВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Главные технические данные TDJT-101 задерживателя приведены в табл. 1.

Таблица 1

Номер по пор.-

|

Наименование

|

данные

|

1

|

Высота монт. (мм)

|

|

2

|

Количество влитого масла (мл)

|

|

3

|

Максимальный рабочий ход (мм)

|

92

|

4

|

угол монтажа

|

10°

|

5

|

работа торможения (дж)

|

1000

|

6

|

горизонтальная тормозная сила (н)

|

в течение 24 ч не меньше 7000, максимальная: 8800

|

7

|

Вес (кг)

|

19

|

8

|

высота от отверстия выпускной трубки до верха головки рельса (мм)

|

>25

|

9

|

давление для открытия напорного

|

|

10

|

давление азота при наполнение (МПа)

|

0,83 (8,5 (8,5 кгс/см2) кгс/см2)

|

11

|

Рабочая среда

|

20# масло гидрав. низкого затвердения (В районе, где зимой самая низкая температура выше 10°С, применяется масло.)

10# масло гидрав. авиац. (В районе, где зимой самая низкая температура ниже -10°С, применяется масло.)

|

12

|

Темп, окруж. среды

|

50 +50°С

|

13

|

раскрыв дросселя (мм)

|

1,5 ± 0,125 (регулируемый)

|

14

|

время возврата (сек)

|

0,5 - 0,9

|

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К МОНТАЖУ

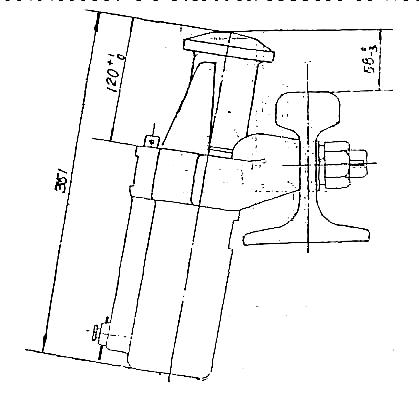

Рис. 3

В сортировочном парке задерживатели должны быть смонтированы на путях. Количество монтируемых задерживателей, плотность их расположения и место их монтажа предусмотрены в проектном решении.

Монтажные отверстия располагаются на поясе рельса. Они получаются сверлом диаметром 29 мм. Необходимо обеспечить горизонтальность осей отверстий. Расстояние между осями составляет 90 ± 1 мм. Высота от оси монтажного отверстия до верха головки рельса составляет 70 ± 1 мм.

Заусенцы, ржавчину и грязь вокруг монтажного отверстия очистить стальной щеткой или портативной наждачной машиной. Если имеются выпуклые отметки вокруг отверстия, то их необходимо изгладить портативной наждачной машиной.

При монтаже задерживателя резьбы М27 шпильки должны быть намазаны смазкой в малом количестве. Завинтить ее. Спустя 2-3 дня работы еще раз завинтить все шпильки ключом с прибором для определения крутящего момента. Рабочий крутящий момент составляет 637 - 735 н.м (65-75 кг. м). Потом волосной щеткой намазать голую часть шпильки и гайку отработавшей смазкой, чтобы они не ржавели.

После монтажа высотомером-линейкой проверить высоту от самой верхней точки скользящего цилиндра задерживателя до верха головки рельса. На прямолинейном участке пути эта высота должна соответствовать значению в таблице технических данных; На криволинейном участке пути она должна соответствовать требованию проектного решения. Эта высота регулируется прокладкой.

(6) Смонтированный задерживатель не должен прикоснуться или к основанию рельса, или к шпале, или к балласту. Расстояние между основанием корпуса задерживателя и балластом должно быть больше 15 мм.

Если необходимо смонтировать две пары задерживателей в одном интервале между шпалами, то на пути протяжением в один километр должно быть 1440 штук шпал. Расстояние между центрами осей двух задерживателей должно быть больше 280 мм.

Для удобства содержания пути путевой бригадой в интервале между шпалами, в котором имеется рельсовый стык, и в двух интервалах, прилегающих к нему спереди и сзади, не монтировать задерживатели.

TDJT-101 задерживатели целесообразно применять для рельсов Р65 и Р75.

(10) Износ рельса в вертикальном направлении не должен быть больше 8 мм.Ширина заусенца рельса, образованного из-за расплющивания рельса колесом, не должна быть больше 5 мм.

(11) Во избежение того, чтобы задерживатели прокоснулись к шпалам из-за угона рельса, и следует смонтировать в передней части интервала между шпалами (т. е. в противоположном положении угона рельса).

(12) Для обеспечения безопасности транспорта и нормальной

работы задерживателей все данные продольного сечения железно

дорожных линий должны соответствовать техническим требованиям

проектного решения.

(13) Требования к распланировке путей должны соответствовать "правилам техники" Министерства железных дорог КНР.

Требования к борьбе против угона рельсов. На прямолинейном участке пути с группой задерживателей необходимо установить противоугоны. На каждом рельсе длиной в 12,5 м нужно установить 7 противоугонов, в том числе 5 из них должно быть в направлении. На остальных участках пути на каждом рельсе длиной в 12,5 м нужно установить 3 противоугона в направлении угона рельса и один противоугон в противоположном направлении.

При монтаже задерживателей на стрелочном участке или на криволинейном участке необходимо удовлетворить требования к распланировке путей и к борьбе против угона, которые предусмотрены в проектном решении.

Проходя через участок с задерживателями локомотив должен как можно уменьшить свою скорость.

Скотообрасыватель и пескораздаточная труба маневрового локомотива должны быть переделаны по требованиям на схеме монтажа задерживателей (Рис. 3).

На учкастке, где работают задерживатели, категорически запрещается пользоваться башмаками.

(19) Задерживатели храните в сухом помещении. Головка

скользящегоцилиндра должна быть вверх.

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Чтобы соблюсти нормальное состояние работы задерживателей в сортировочном парке, чтобы продлить срок и службы, чтобы обеспечить безопасность железнодорожного транспорта, необходимо со своей тщательностью, своевременно и непрерывно вести обслуживание и ремонт задерживателей.

(1) Осмотр и ремонт вне помещения

Очередной обход-осмотр должен осуществляться через 2-3 дня. Обнаружив неисправность, необходимо своевременно вести обслуживание и ремонт для того, чтобы обеспечить нормальную работу задерживателей.

Объекты обход-осмотра и ремонта:

1/ Внешний осмотр

Проверить исправность деталей и заменить неисправные новыми. Если какая-то из них упала, то необходимо поставить новую.

а. Пылеотбойное кольцо:

Если из-за износа оно уже не может защищать задерживатель от пыли или уже испорчено, то необходимо своевременно заменить его новым.

б. Шпилька:

Если она развинтилась, то необходимо своевременно завинтить ее. Если она уже сломана, то нужно заменить ее новой.

в. Корпус:

Если крыловидные упоры или другая часть корпуса подвергнулись всякого рода повреждению, то необходимо заменить его новым.

2/ Ногой нажать головку скользящего цилиндра. Если он может быть подавлен вниз, то это значит, что задерживатель уже не действует. Нужно немедленно заменить его новым.

3/ Проверить запорный штифт. Рукой вытаскивать цилиндр вверх. Если блок скользящего цилиндра будет вытащен из корпуса, то это значит, что запорная установка, в состав которой входят запорное седло, звено захвата, запорный штифт, валик, штифт уже не действуют. Ее нужно заменить новой или сремонтировать.

4/ Проверить скользящий цилиндр. Если после нажатия вниз он не может возвратиться в самую верхнюю точку, то необходимо своевременно ремонтировать задерживатель.

5/ Проверить расстояние между корпусом и шпалой, корпусом и балластом. Если корпус прикоснулся к шпале или балласту, то необходимо своевременно принять соответствующие меры.

Частные неисправности задерживателей и меры их устранения

Неисправность

|

Причина

|

Меры их устранения

|

Скользящий цилиндр можно нажать вниз ногой

|

а/ Порча 52 уплотнительного кольца поршня

|

Замена кольца

|

Ремонт или замена штока и седла напорного клапана

|

б/ Утечка напорного клапана

|

Ремонт или замена поршня

|

в/ неплотное закрытие дросселя

|

|

Скользящий цилиндр не может возвратиться в самую верхнюю точку после нажатия вниз

|

а/ Утечка масла, азота

|

Наполнение масла, азота Замена блока уплотнительной крышки

|

б/ Порча уплотнительной крышки

|

в/ Застревание шарика дросселя

|

Ремонт отверстия дросселя

|

г/ Передвижение наружу3 упругий штифт

|

Вновь вбивка упругий

|

д/ Изгиб штока поршня

|

Замена поршня

|

е/ Ненормальная смазка

|

Смазывание корпуса

|

Шпилька переломалось пополам

|

а/ Набивка пространства под основанием корпуса задерживателя балластом

|

Удаление балласта

|

б/Несоответствие колеи нормам

|

Накладка колеи по нормам путевой бригадой

|

в/ Развинчивание шпильки

|

Замена ее новой и завинчивание

|

Крыловидные упоры на корпусе или сам корпус подвергнулись повреждению

|

а/ Несоответствие колеи нормам

|

Накладка колеи по нормам путевой бригадой

|

б/Не регулирование расстояния между головкой рельса и упорами на корпусе, смонтированном на криволинейном участке

|

Замена поврежденного корпуса новым и регулирование этого расстояния прокладками

|

в/ Набивка пространства под основанием корпуса задерживателя балластом

|

Удаление балласта

|

Выдвинулся наружу блок скользящего цилиндра из корпуса

|

а/ Перелом пополам запорного штифта

|

Замена штифта новым

|

б/ Снятие запорного штифта

|

Еще раз вставка упорного

|

в/ Перелом валика

|

Замена его новым

|

(2) Обслуживание вне помещения

1/ Каждые 2-3 месяца ключом подвинчивать шпильки. Крутящий момент подвинчивания составляет 686 ± 49 н.м.

2/ Каждые 2-3 месяца смазывать втулку из губки и пылеотбойное кольцо. Влить гидравлическое масло в смазочную втулку из губки заправочным шприцем. Межзаправочный срок втулки из губки можно продлить. Обычно ее заменять примерно через год.

3/ Каждый месяц необходимо очищать площадку, где работают задерживатели, и протереть корпус, скользящий цилиндр и пылеотбойное кольцо тряпкой. Если условия работы задерживателей отвратительные, то можно сократить временной интервал очистки.

4/ Каждые 3-6 месяцев высотомером-линейкой измерять высоту монтажа (высоту от самой верхней точки скользящего цилиндра до верха головки рельса) задерживателей.

5/ Каждые 2 года или после нажатия вниз задерживателя колесами в количестве больше 500 тысяч раз необходимо заменять пылеотбойное кольцо. Если условия работы задерживателей отвратительные, то можно сократить временной интервал замены.

6/ Каждые 2 года необходимо красить внешнюю поверхность корпуса. Если условия работы задерживателей отвратительные, то можно сократить временной интервал краски.

(3) Осмотр в помещении

1/ Осмотр после работки задерживателя

а. Протереть наружную поверхность блока скользящего цилин-дра, снять стопорное седло (24), выбить упругий штифт (27). Специальным инструментом выкрутив уплотнительную крышку на 10 мм, ручным молотом слегко ударять конечную часть штока поршня с целью открытия дросселя. После открытия дросселя и верхняя и нижняя полости скользящего цилиндра соединились и разность давлений двух полостей исчезла, так что шток поршня не может катапулитироваться.

б. Снять блок поршня и проверить, свободно ли двигается шарик дросселя.

в. Проверить целотность О-образного уплотнительного кольца 52 на поршне.

г. Проверить целостно ли опорное кольцо на поршне и свободно ли оно двигается.

д. Проверить, появилась ли деформация изгиба на штоке поршня, есть ли на нем риска.

е. На стенде для замедлителей Проверить, соответствует ли давление для открытия напорного клапана требованиям, предусмотренным в таблице технических данных.

ж. Проверить, деформировались ли канавки на уплотнительной крышке. Заменить блок из уплотнительных деталей и 52 уплотнительное кольцо.

2/ Сборка задерживателей

а. Регулировать раскрыв одностороннего дросселя, который должен быть установлен при сборке на заводе и геометрически заперт особой конструкцией и внешним диаметром напорного клапана. При  нормальной работе задерживателя раскрыв не требуется дополнительно регулировать. При необходимости дополнительного регулирования, сначала надо разбирать седло напорного клапана и по часовой стрелке завинчивать регулировочный винт дросселя до того, чтобы винт прикоснулся к шарику. Потом против часовой стрелки развинчивать винт до установленного раскрыва по отношению шага резьбы к раскрыву (шаг резьбы = 0,75 мм). На головке винта рас-плогаются вырезы в виде серпа луны. Любой из них должен быть направлен на диаметр седла напорного клапана. Наконец ввинчивать седло и завинчивать. Крутящий момент завинчивания составляет 98 ± 5н. м. (10 ± 0,5 кг м). нормальной работе задерживателя раскрыв не требуется дополнительно регулировать. При необходимости дополнительного регулирования, сначала надо разбирать седло напорного клапана и по часовой стрелке завинчивать регулировочный винт дросселя до того, чтобы винт прикоснулся к шарику. Потом против часовой стрелки развинчивать винт до установленного раскрыва по отношению шага резьбы к раскрыву (шаг резьбы = 0,75 мм). На головке винта рас-плогаются вырезы в виде серпа луны. Любой из них должен быть направлен на диаметр седла напорного клапана. Наконец ввинчивать седло и завинчивать. Крутящий момент завинчивания составляет 98 ± 5н. м. (10 ± 0,5 кг м).

б. В скользящий цилиндр влить установленное количество масла.

в. Вставить блокпоршня в цилиндр. Открыв дроссель путем толкания стального шарика стержнем, вдавить поршень в цилиндр. При вдавливании поршня в цилиндр воздух выгоняется через отверстие дросселя. Вдавливание будет производиться до тех пор, пока масло не вылилось из отверстия в малом количестве.

г. Надевать уплотнительную крышку на шток поршня, ввинчивать ее в нескольких витках и начать наполнять цилиндр азотом.

д. На специальном стенде для задерживателей проверить блок скользящего цилиндра, наполненного азотом. Когда скользящий цилиндр уже подавлен вниз, манометрическое давление должно быть немного выше давления для открытия напорного клапана. После изменения направления переключательного клапана стенда скользящий цилиндр должен свободно и медленно подниматься и возвратиться в первоначальное положение.

е. Вбить 3 упругий штифт в блок скользящего цилиндра, полностью отвечающий к требованиям. Установить запорное седло.

ТЕХНИЧЕСКИЕ УСЛУГИ

Центр предоставляет технические услуги в следующих областях:

(1) Подряд на проектирование технического решения TDJ системы регулирования скорости в сортировочном парке;

(2) Поставка TDJ домкратовидных замедлителей и задерживателей;

(3) Подряд на монтаж TDJ домкратовидных замедлителей и задерживателей;

(4) Подряд на испытание и измерение системы регулирования скорости с использованием TDJ домкратовидных замедлителей и задерживателей перед ее эксплуатацией;

(5) Поставка полного комплекта оборудования специального назначения для обслуживания и ремонта TDJ домкратовидных замедлителей и задерживателей;

(6) Поставка запасных деталей TDJ домкратовидных замедлителей и задерживателей для их обслуживания и текущего ремонта;

(7) Подряд на обслуживание и текущий ремонт TDJ замедлителей и задерживателей;

(8) Подготовка персонала по обслуживанию и текущему ремонту TDJ замедлителей и задерживателей;

(9) Дача консультации по вопросам о системе регулирования скорости с использованием TDJ замедлителей и задерживателей;

ПЕРЕЧЕНЬ ДЕТАЛЕЙ TDJT-101 ДОМКРАТОВИДНОГО ЗАМЕДЛИТЕЛЯ

Прим.

|

Обзначение

|

Наименование

|

|

Кол-во

|

1

|

TDJ302-15

|

Скользящий цилиндр

|

|

|

2

|

TDJT101P-6-02G

|

Корпус

|

|

|

3

|

TDJ204-01A

|

Противопыльное кольцо

|

|

|

4

|

TDJT301-08

|

Седло напорного клапана

|

|

|

5

|

TDJT101-04

|

Уплотнительная Шайба

|

|

|

6

|

TDJTK108-20

|

Седло выпускной трубки

|

|

|

7

|

TDJT301-05A

|

Регулировочный шуруп одностороннего клапана

|

2

|

|

8

|

TDJ204-09

|

Опорное кольцо

|

2

|

|

9

|

TDJ204-08

|

О-образное уплотнительное кольцо

|

2

|

52×3,7

|

10

|

TDJ204-20G

|

Верхняя втулка

|

1

|

|

11

|

GB308-64

|

Стальной шарик

|

2

|

d=6

|

12

|

TDJT301-06-02

|

Седло одностороннего клапана

|

2

|

|

13

|

TDJT101-06B-01

|

Поршень

|

1

|

|

14

|

GB308-64

|

Стальной шарик напорного клапана

|

1

|

d=12,7

|

15

|

TDJ204-06

|

Шток напорного клапана

|

1

|

|

16

|

TDJ204-07R

|

Уплотнительная крышка

|

1

|

|

17

|

TDJ204-29

|

Уплотнительное кольцо

|

2

|

|

18

|

TDJ204-30

|

О-образное уплотнит, кольцо

|

2

|

24.7×4.1

|

19

|

TDJ204-11

|

Внутренняя пружина

|

1

|

|

20

|

TDJ204-12

|

Внешняя пружина напорного клапана

|

1

|

|

21

|

TDJ204-13

|

Опора пружины

|

1

|

|

22

|

TDJ204-14

|

О-образное уплотнит, кольцо

|

3

|

10×2

|

23

|

TDJ302-10

|

Винт для регулирования давления

|

1

|

|

24

|

TDJ303-09

|

Контрогайка

|

1

|

|

25

|

TDJ302-13

|

Запорное седло

|

1

|

|

26

|

TDJ204-19

|

Регулировочная прокладка

|

2

|

3,2

|

27

|

GB 879-86

|

Упругий штифт

|

1

|

3×10

|

28

|

TDJ204-26

|

Планка

|

1

|

|

29

|

GB859-87

|

Шайба

|

1

|

6

|

30

|

GB6170-86

|

Гайка

|

2

|

М27

|

31

|

TDJ403-18B

|

Шпилька

|

2

|

|

32

|

TDJ204-08B

|

О-образное уплотнит, кольцо

|

1

|

52хЗ,5

|

33

|

TDJ302-12

|

Запорный штифт

|

1 ;

|

|

34

|

GB119-76

|

Валик

|

1

|

5×30

|

35

|

GB91-86

|

Шплинт

|

1

|

3×40

|

36

|

К101-01-09

|

Звено захвата

|

1

|

|

37

|

TDJK108-22A

|

Выпускная трубка

|

1

|

|

38

|

JG-8-L1

|

Горловая обвязка

|

1

|

13-19mm

| |

|

|

Скачать 189 Kb.

Скачать 189 Kb.