ПРСТО_Пример_КР - 2022. Инструкция по эксплуатации приспособления. 19 Заключениевыводы

Скачать 317.23 Kb. Скачать 317.23 Kb.

|

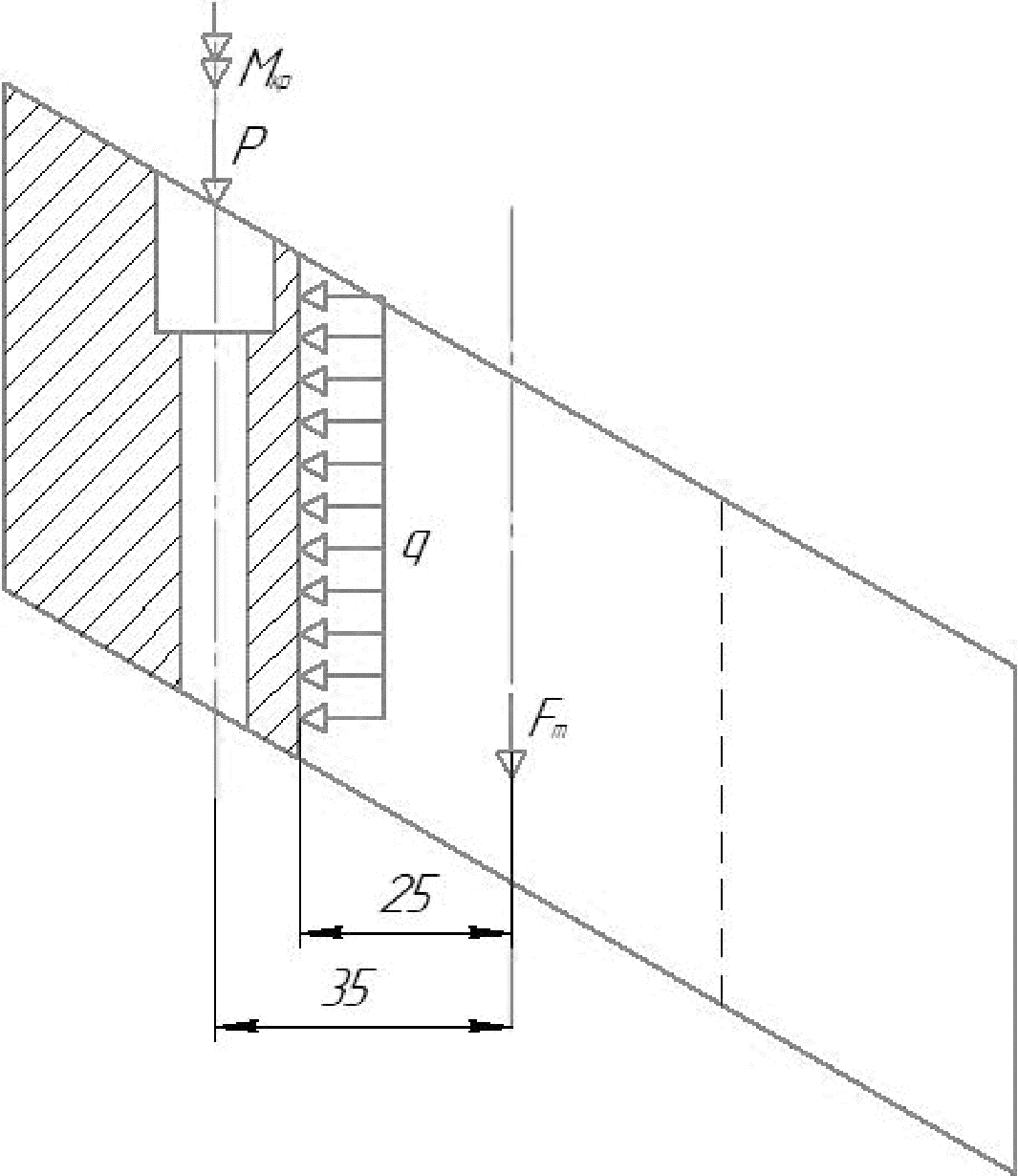

Р = l-вб-в t4-'в, вsб°, 7 і. ззz = нz s в) Определим крутящий момент возникающий при сверлении по формуле (2.12) где Ы — постоянная для крутящего момента при сверлении, определяющаяся по таблице С м ' ЙЙ4 5 III — поправочный коэффициент для крутящего момента при сверлении, учитывающий условия обработки; где — коэффициент, учитывающий влияние перемычки на процесс резания; °Ы — показатель степени, для данной группы материалов; q—показатель степени для диаметра инструмента, q= 2 (2.13) М р = 10 - 0.0 345- 1£'- 0.056"-' 1.442 - 7. 305 (Н - м) Определим мощность необходимую для обработки по формуле н мq - = 7. зos izso о. sзт тв з Данную мощность станок может обеспечить. .(2.14) (2.15) Все силы и моменты должны компенсироваться за счет сил трения и их моментом, сами базирующие элементы не должны воспринимать нагрузку (рис.3).  Рисунок 3 — Схема сил и моментов Составим систему уравнений для сил, действующих на заготовку в процессе обработки Р Г—Гqp- 0 где F —сила тяжести заготовки; где г — масса заготовки, кг; е — ускорение свободного падения, м/с2 гдe Ц — кo 3фф e у пре p(g Ц 0.3 F — нормальная сила, Н. Найдем значение нормальной силы N = §'+ Р - йBZ5+ 41. 1B 3= 62Z1 (3.2) цанги Зная необходимую нормальную силу, найдем значение силы разжима одного лепестка гд e k—К Цф ф И Иe Hy 3a jja Ca јј р И jj He BMa y Иije CK М jjp ИВ дe 3a ИMa Й - 1.A — количество лепестков в цанге, )2 Составим систему уравнений для моментов, действующих на заготовку в процессе обработки в плоскости разреза, представленного на рисунке 3 Р- f t — Г-gI——0 где i — расстояние от оси симметрии детали до силы 1, Ї t 35 (гІГІЈ, — расстояние от оси симметрии детали до силы , Ї 2 - 2Б (ГІГІ) Сила зажима одного лепестка Составим уравнение для плоскости перпендикулярной к оси симметрии у М — Fр- I ——О Найдем значение нормальной силы Сила зажима одного лепестка Из полученных значений усилий закрепления выбираем наибольшее. Рассчитаем силу, затрачиваемую на изгиб лепестков цанги по формуле  (3.4) где — модуль Юнга, 2.-1 10* (Па) / — момент инерции сечения лепестка;  где I — наружный диаметр цанги, 4s. s («) — толщина лепестка цанги, h Й (Ь£ bI < — угол полуконуса цанги, 5.711‘  < — угол полусектора лепестка, < 1s' < — угол полусектора лепестка, < 1s'(3.5) 8 2(sin{5.711 S—pуa pa p o в a ьи o p м e д a мo и jj oca д o ij ьy м o yв e p c e м S—0.4 (Ff п) i — длина лепестка, где 1 — длина цанги; — расстояние до прорези от торца; (3.6) Рассчитаем максимально допустимое усилие закрепления, после которого начнется пластика по формуле Qp - = w- g -(rr d -fi — z h - fi) (3.7) где °т — придел текучести материала, °т 760 (М Па) d—диаметр отверстия поверхности закрепления; высота цилиндрической поверхности; количество прорезей на цанге, равно количеству лепестков; ширина прорези на цанге; Q = 760- (3,1-4 БО- 60 — IZ- 2 - 60) = а,0Ѕ8- k0‘ tH) Рассчитаем необходимое усилие на штоке по формуле где т — угол трения в паре цанга оправка,w = arctg(f) = arctg(0. 35) = 19. 3 ' ;(3.9) т. — угол трения в паре цанга деталь, 9. = ii ; W = JZ • (995 + 0.ОЗ7) •рtgЅ•.77 + 19. 3) -1- fg(J9. 3)) 9 747 (Н) Определим диаметр пневмоцилиндра для обеспечения необходимой тяги на поршне (3.10) где — погрешность непостоянства усилия зажима, У, = 0,2- Ш = 0,-2 9747 = 1949 (Н), (3.11) й — кпд пневмосистемы, й 0i85 Р — давление в пневмосистеме, Р 0 .39 (ИПа), dj — диаметр штока, |