бурильные машины. Лабораторная работа Бурильные машины

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

Лабораторная работа «Бурильные машины»

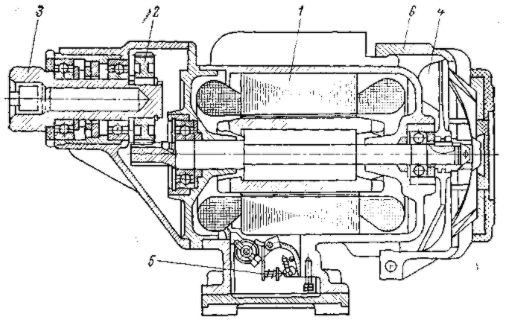

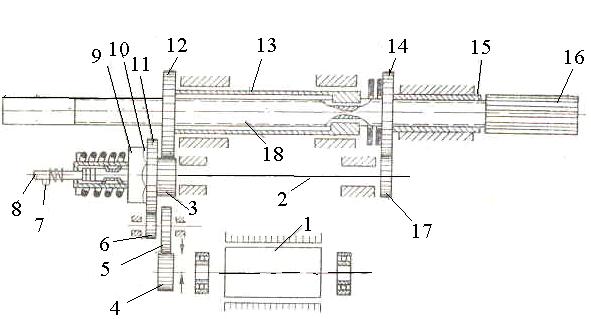

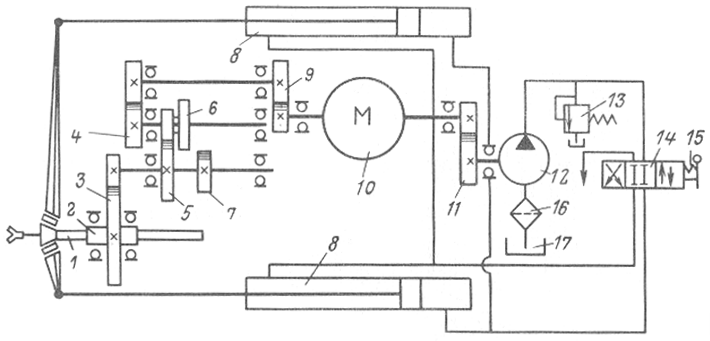

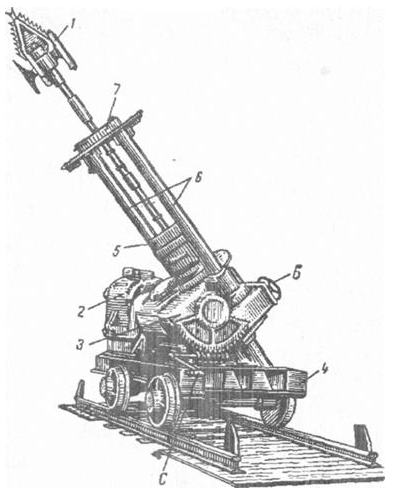

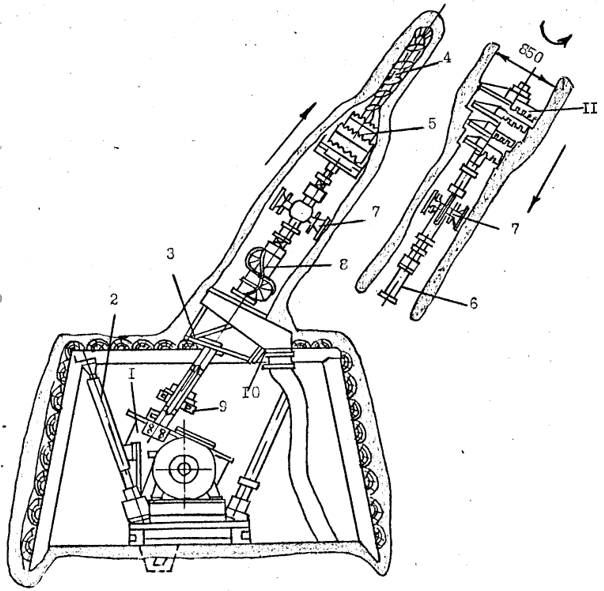

Цель работы: Рассмотреть принцип работы бурильных машин, изучить кинематические схемы. Машины вращательного бурения Машины вращательного бурения предназначены для бурения шпуров и скважин по углю и породам с использованием в режиме резания. Горная порода при вращательном бурении (сверлении) разрушается спиральными слоями за счет сообщения буровому инструменту осевого усилия подачи, крутящего момента и движении инструмента по винтовой линии. Вращательное бурение шпуров и скважин применяется для пород ниже средней и средней крепости. Преимуществом вращательного бурения является возможность широкого применения электропривода, который значительно дешевле пневматического. К основным типам машин вращательного бурения относятся: электросвёрла ручные и колонковые; электросвёрла с длинноходовыми автоподатчиками на самоходных буровых каретках. В качестве инструмента для указанных типов свёрл применяются твёрдосплавные коронки двухперые и торцового резания диаметром 35÷46мм; станки с электроприводом для бурения взрывных скважин твёрдосплавными коронками. Инструмент аналогичен инструменту, применяемому для электросвёрл, но имеет диаметр 55÷80мм; станки шарошечного бурения взрывных скважин. Породоразрушающий инструмент – шарошки; буросбоечные и гезенко-бурильные машины. Все свёрла имеют примерно одинаковую принципиальную схему. Они состоят из двигателя (электрического, пневматического или гидравлического) с редуктором и шпинделя, в патроне которого крепится хвостовик штанги с резцом. Сверло с электрической подачей Конструкцию ручного сверла рассмотрим на примере наиболее распространенного электросверла СЭР-19М (рисунок 1). Сверло состоит из электродвигателя 1, редуктора 2, шпинделя 3, вентилятора 4, выключателя 5 и кабельного ввода. Статор электродвигателя запрессован в ребристый корпус сверла, выполненный из алюминиевого сплава. Колпак 6 вентилятора, редуктор и кабельный ввод соединены с корпусом болтами. Кабельный ввод содержит резиновый патрубок, служащий для уплотнения кабеля и предохранения его от излома. Рукоятки корпуса сверла, колпак вентилятора и внутренняя поверхность крышки камеры выключателя покрыты полихлорвиниловым пластиком. Сверла ЭР14Д-2М и ЭР18Д-2М по конструкции и назначению аналогичны сверлу СЭР-19М. Они отличаются главным образом мощностью двигателя, конструкцией редуктора, который может быть одно- или двухступенчатым, а также планетарным.  Рисунок 1 – Ручное электросверло СЭР-19М. Колонковые свёрла объединяют в своей конструкции бурильную головку и податчик. Из-за большой массы такие свёрла устанавливают на распорной колонке. Подача инструмента на забой осуществляется выдвижением шпинделя неподвижного сверла. Колонковые свёрла по способу подачи инструмента на забой подразделяются на свёрла с механической и гидравлической подачами. На рисунке 6.1 изображена кинематическая схема колонкового сверла с механической подачей. Крутящий момент от электродвигателя 1 через систему шестерен 4-5, 6-11 и 3-12 передается направляющей втулке 13, которая двумя внутренними выступами входит в продольные пазы ходового винта 18, заставляя его вращаться, наличие пазов позволяет подавать винт 18 вперед и назад во время вращения. Р  исунок 2 – Кинематическая схема колонкового электросверла На конце ходового винта укрепляется шпиндель 16, в который при бурении вставляется хвостовик буровой штанги. Блок шестерня 11-3 свободно вращается на валике подачи 2, причем на торцевой поверхности шестерни 11 закрепляется зубчатый венец 10, при помощи которого вращение может передаваться переключающей муфте 9; переключающая муфта 9 заставляет вращаться валик 2, который при помощи цилиндрической пары 17-14 передает вращение гайке подачи 15 ходового винта. При включении муфты 9 гайка подачи 15 вращается с угловой скоростью большей, чем угловая скорость ходового винта 18, благодаря чему он получает поступательное движение вперед; большая частота вращения достигается соответствующим подбором передаточных чисел приводных шестерен. Муфта 9 позволяет также затормозить шестерни 17 и 14, благодаря чему ходовой винт 18, вращаясь в неподвижной гайке 15, будет подаваться назад. При выключенной муфте 9 гайка подачи 15 увлекается силой трения и будет вращаться с той же частотой вращения, что и ходовой винт, т.е. поступательное движение винта при этом не будет иметь места. Муфта 9 управляется рукояткой 7. Таким образом в работе винтовой пары шпиндель 16 (винт) – резьбовая втулка 15 (гайка) могут быть три характерных случая: когда угловая скорость гайки больше, равна или меньше угловой скорости винта, что соответствует перемещению винта относительно гайки вперёд, отсутствию перемещения и перемещению назад, т.е. подаче инструмента на забой, нейтральному положению и отводу от забоя. Изменение частоты вращения шпинделя достигается изменением передаточного отношения шестерён редуктора или частоты вращения ротора двигателя. Сверло с гидравлической подачей Наиболее плавное регулирование усилия подачи достигается на свёрлах с гидравлической подачей (рисунок 3).  Рисунок 3 - Кинематическая и гидравлическая схемы колонкового сверла ЭБГП - 1 В свёрлах типа ЭБГП-1 крутящий момент от асинхронного электродвигателя 10 с короткозамкнутым ротором, имеющим мощность 2,5 кВт, через пары шестерен 9, 4, 5 и 3 передаётся вращающей втулке 2 и далее через шпонки – шпинделю 1. Изменение частоты вращения шпинделя (170 и 315 мин-1) осуществляется переключением блока шестерен 6 на шестерни 5 или 7. Для осевой подачи шпинделя 1 на забой на величину 900 мм применены два гидравлических цилиндра 8, питающихся от специальной гидросистемы. Шестерённый насос 12 с подачей 4,5 л/мин приводится во вращение от электродвигателя 10 через пару шестерён 11. Масло из резервуара 17 через масляный фильтр 16 поступает в насос, а затем под давлением через предохранительный клапан 13 к распределительному крану 14. При перемещении золотника распределительного крана рукояткой 15 масло поступает в правые (поршневые) или левые (штоковые) полости цилиндров 8. Этим изменяется направление осевого перемещения шпинделя 1 сверла и бурового инструмента. Гидравлическая система позволяет изменять усилие подачи сверла от 103 до 1,5 104 Н и обеспечить скорость подачи до 0,023 м/с. Скорость бурения этими свёрлами автоматически изменяется в зависимости от крепости породы и затупления бурового инструмента при неизменённом усилии подачи. Буросбоечные и гезенко-бурильные машины предназначены для бурения вертикальных и наклонных скважин большого диаметра 150 – 1500 мм и глубиной до 150 метров. Буросбоечные машины применяются в угольной промышленности при обработке крутых и пологих пластов для бурения сбоек, необходимых для нарезки лав, спуска воды, вентиляции, дегазации пластов. Гезенко-бурильные машины применяют в рудной промышленности для бурения вертикальных или круто наклонных восстающих гезенков, предназначенных для перепуска и аккумулирования руды, вентиляции и т. п. По типу исполнительного органа оба вида машин подразделяются на машины с резцами (буросбоечные машины) и с шарошками (гезенко-бурильные машины). Бурение производят в два этапа: бурение передовой скважины диаметром до 400 мм с последующим её расширением до требуемых размеров разбуриванием сверху вниз или снизу вверх. Принцип роботы машины СБМ-3У Доставленная к месту бурения машина устанавливается в выработке в рабочее положение и надежно раскрепляется домкратами (рис. 72). Далее включается буровой инструмент, который, вращаясь, одновременно подается вперед и производит выбуривание угля в скважине. При бурении восстающих скважин с углом наклона свыше 40—45° штыб из скважины удаляется под влиянием собственного веса, а при бурении скважин с наклоном 0—45° удаление штыба осуществляется шнеками на буровом ставе. При этом при углах наклона скважины 0—25 шнеки делаются по всей длине буровой штанги, а при углах 25—45° — только в средней части ее. Исполнительный орган машины состоит из забурника 1 диаметром 107 мм, коронки 2 диаметром 390 мм, расширителя обратного хода 3 диаметром 450—850 мм, опорных фонарей 4 и буровых штанг 5 без шнеков или со шнеками. Штанги имеют рабочую длину по 0.6 м и при наращивании соединяются между собой посредством конической правой резьбы.  Рисунок 4 - Сбоечно-буровая машина СБМ-Зу Основные части машины: буровой инструмент 1, электродвигатель или пневмодвигатель 2, редуктор 3 для передачи крутящего момента от вала двигателя к буровому инструменту, рама 4 на колесном ходу, на которой смонтирована вся машина, буровой замок 5 для соединения бурового инструмента со шпинделем машины, направляющие параллели 6 для бурового замка, подхват 7 для поддержания бурового инструмента в момент наращивания; кроме того, при машине имеются винтовые распорные стойки для раскрепления машины в выработке во время работы. На рисунке 5 показано устройство буросбоечной машины СБМ-3У. Машина доставляется к месту работы на тележке. При установке в забое машина 1 раскрепляется распорными стойками 2. Рабочий инструмент состоит из забурника 4, расширителей прямого и обратного хода 5 и 11, опорных фонарей 7 и буровых штанг 6 со шнеками 8 для удаления буровой мелочи, улавливаемой сборником 10. Буровые штанги трубчатой конструкции имеют соединительную конусную резьбу и крепятся в буровом замке 9. По мере углубления скважины на длину штанги последнюю поддерживают с помощью подхвата 3, а буровой замок спускают до отказа вниз. Опорные фонари устанавливаются через шесть-восемь штанг (3,6÷4,8м) и предотвращают искривление бурового става в скважине. Забурник обеспечивает заданное направление скважине, а расширители 5 и 11 – прорезают концентрические щели. Целики, остающиеся между щелями, разрушаются роликовыми скалывателями. С помощью редуктора и дифференциально-винтовой передачи шпинделю станка обеспечивается вращение и подача снизу вверх или сверху вниз (соответственно при бурении и разбуривании скважин), вращение без подачи и маневровая подача вверх и вниз без вращения шпинделя.  Рисунок 5 - Расположение в выработке машины СБМ – 3У Библиографический списокСправочник механика рудной шахты. Под ред.А.С. Донченко. М.: Недра, 1978. – 583 с. Кантович Л.И., Гетопанов В.Н. Горные машины:Учеб.для техникумов. – М.: Недра, 1989. – 304 с.ил зучение конструкции, технических характеристик, силовых и режимных параметров бурильных машин вращательного действия; [электронный ресурс] URL: https://pandia.ru/; (04.12.2020) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||