Инструкция ИПР балоны. Инструкция производственная для работников эксплуатирующие баллоны с сжиженными, сжатыми и растворенными под давлением газом

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

|

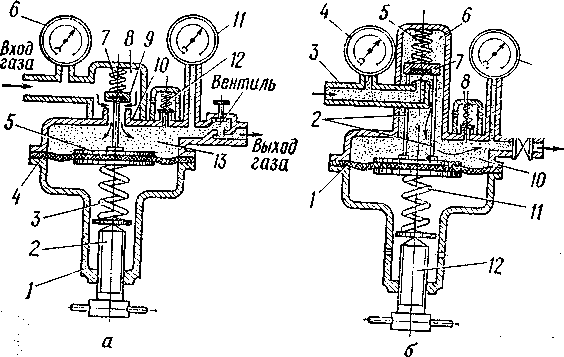

Вентиль для пропан-бутанового баллона. Вентиль для пропан-бутана (рис. 4, в) состоит из стального корпуса 1, внутри которого имеется резиновый чулок-ниппель 3. Ниппель надевают на шпиндель 2 и клапан 4 и зажимают стальной гайкой 5. 2.2. Устройство редукторов для сжатых и сжиженных газов При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне. Для понижения давления газа применяют редукторы. Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона, до рабочего или для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне. Согласно ГОСТ 13861-89 редукторы для газопламенной обработки классифицируются: 1) по принципу действия – на редукторы прямого и обратного действия; 2) по назначению и месту установки – баллонный (Б), рамповый (Р), сетевой (С); Ц – центральный, У – универсальный высокого давления; 3) по схемам редуцирования – одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У); 4) по роду редуцируемого газа – ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М). Рис.5.Схемы редукторов: а – обратного действия; б – прямого действия  Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяют накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом. Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т.е. рабочее давление по мере расхода газа из баллона несколько снижается; у редуктора обратного действия – возрастающая характеристика, т.е. с уменьшением давления газа в баллоне рабочее давление повышается. Редукторы различаются по конструкции, однако принцип действия и основные детали одинаковы для каждого редуктора. Более удобны в эксплуатации редукторы обратного действия. Устройство редуктора обратного действия: Редуктор обратного действия (рис. 5, а) работает следующим образом: сжатый газ из баллона поступает в камеру высокого давления 8 и препятствует открыванию клапана 9. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, имеющая меньшую силу, чем пружина 3. Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется, и мембрана 4 выправится, а передаточный диск со штоком 5 спустится, и редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления. При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления 8 измеряется манометром 6, а в камере низкого давления 13 – манометром 11. Если давление в рабочей камере повысится сверх нормы, то при помощи предохранительного клапана 12 произойдет сброс газа в атмосферу. Помимо однокамерных редукторов применяют двухкамерные, в которых давление газа понижается постепенно в двух камерах редуцирования, расположенных последовательно одна за другой. Двухкамерные редукторы обеспечивают более постоянное рабочее давление и менее склонны к замерзанию, однако они сложнее по конструкции, поэтому двухкамерные редукторы используют тогда, когда необходимо поддерживать рабочее давление с повышенной точностью. Устройство редуктора прямого действия. В редукторах прямого действия (рис. 5, б) газ через штуцер 3, попадая в камеру высокого давления 6 и действуя на клапан 7, стремится открыть его (а в редукторах обратного действия – закрыть его). Редуцирующий клапан 7 прижимается к седлу запорной пружиной 5 и преграждает доступ газа высокого давления. Мембрана 1 стремится отвести редуцирующий клапан 7 от седла и открыть доступ газа высокого давления в камеру низкого (рабочего) давления 10. В свою очередь, мембрана 1 находится под действием двух взаимно противоположных сил. С наружной стороны на мембрану 1 через нажимной винт 12 действует нажимная пружина 11, которая стремится открыть редуцирующий клапан 7, а с внутренней стороны камеры редуктора на мембрану давит редуцированный газ низкого давления, противодействующий нажимной пружине 11. При уменьшении давления в рабочей камере нажимная пружина 11 распрямляется, и клапан уходит от седла, при этом происходит увеличение притока газа в редуктор. При возрастании давления в рабочей камере 10 нажимная пружина 11 сжимается, клапан подходит ближе к седлу, и поступление газа в редуктор уменьшается. Рабочее давление определяется натяжением нажимной пружины ^ 11, которое изменяется регулировочным винтом 12. При вывертывании регулировочного винта 12 и ослаблении нажимной пружины 11 снижается рабочее давление, и наоборот, при ввертывании регулировочного винта сжимается нажимная пружина 11 и происходит повышение рабочего давления газа. Для контроля за давлением на камере высокого давления установлен манометр 4, а на рабочей камере – манометр 9 и предохранительный клапан 8. Наибольшее распространение получили редукторы обратного действия, как более удобные и безопасные в эксплуатации. Устройство кислородного редуктора. Кислородные редукторы, применяемые при газовой сварке и резке металлов, окрашивают в голубой цвет и крепят к вентилям баллонов накидными гайками. Кислородный редуктор ДКП-2-78 предназначен для питания газом одного поста. Он представляет собой однокамерный редуктор обратного действия. Наибольшее допустимое давление газа на входе в редуктор – 20 МПа, наименьшее – 3 МПа; наибольшее рабочее давление – 1,5 МПа, наименьшее – 0,1 МПа. При наибольшем рабочем давлении расход газа составляет 60 м3/ч, при наименьшем – 7,5 м3/ч. Масса редуктора – 2,25 кг. Редуктор присоединяют к баллону накидной гайкой. Отбор газа идет через ниппель, присоединяемый к редуктору гайкой с резьбой М16 х 1,5. Газ, пройдя через фильтр, попадает в камеру высокого давления. Понижение давления кислорода происходит при одноступенчатом расширении газа при прохождении его через зазор между седлом и клапаном. Вращением регулировочного винта по часовой стрелке усилие нажимной пружины передается через диск, мембрану и толкатель на редуцирующий клапан, который, перемещаясь, открывает проход газу через образовавшийся зазор между клапаном и седлом в рабочую камеру. Установка двух фильтров (на входе в редуктор и клапанном узле) обеспечивает повышенную стойкость редуктора против загорания и самотека. Давление в баллоне и рабочей камере контролируют манометрами. Шланг диаметром 9 мм, идущий к горелке или резаку, присоединяют к ниппелю. Устройство ацетиленового редуктора Ацетиленовый редуктор ДАП-1-65, предназначенный для понижения давления ацетилена, поступающего из баллона, рассчитан на наибольшее давление на входе 3 МПа, наибольшее рабочее давление – 0,12 МПа, расход газа при наибольшем рабочем давлении – 5 м3/ч. Наименьшее рабочее давление составляет 0,01 МПа, расход газа при этом давлении – 3 м3/ч. Редуктор присоединяют к вентилю баллона хомутом. Газ, пройдя фильтр, попадает в камеру высокого давления. При вращении регулировочного винта по часовой стрелке усилие нажимной пружины передается через мембрану, нажимной диск и толкатель на редуцирующий клапан. Газ проходит через образовавшийся зазор между клапаном и седлом. На корпусе редуктора в рабочей камере устанавливают предохранительный клапан, отрегулированный на выпуск газа при давлении 0,18-0,2 МПа. Давление в баллоне контролируют манометрами. Отбор газа осуществляют через ниппель. Устройство пропан-бутанового редуктора ДПП-1-65 Одноступенчатый редуктор ДПП-1-65, предназначенный для понижения давления, поступающего из баллона пропан-бутана, выпускается по ГОСТ 13861-89. Редуктор рассчитан на максимальное давление газа 2,5 МПа, наибольшее рабочее давление 0,3 МПа, расход газа при этом давлении 5 м3/ч. Наименьшее рабочее давление составляет 0,01 МПа, расход газа при этом давлении 3 м3/ч. Масса редуктора 2 кг. Редуктор присоединяют к вентилю баллона накидной гайкой. Газ, Пройдя фильтр, попадает в камеру высокого давления. При вращении регулировочного винта по часовой стрелке усилие нажимной пружины передается через нажимной диск, мембрану и толкатель на редуцирующий клапан. Клапан, перемещаясь, открывает проход газу через образовавшийся зазор между клапаном и седлом клапана в рабочую камеру. Редуцирующий узел редуктора, состоящий из клапана, пружины и второго фильтра, для надежности в работе выполнен в виде самостоятельного узла. На корпусе рабочей камеры установлен предохранительный клапан, отрегулированный на начало выпуска газа при давлении 0,36-0,42 МПа. Давление в рабочей камере контролируют манометром. Отбор газа осуществляется через ниппель. Правила безопасности при эксплуатации редукторов: При эксплуатации редукторов необходимо строго соблюдать правила безопасности и требования инструкций по охране труда. Перед присоединением редуктора к вентилю баллона необходимо отвернуть вентиль баллона и продуть его штуцер, стоять при этом надо сбоку от струи газа. Перед присоединением редуктора к вентилю баллона необходимо также проверить исправность фибровой прокладки, резьбы накидной гайки редуктора, манометров и наличие фильтров на входном штуцере. Накидную гайку на штуцер накручивают от руки и затягивают специальным ключом. Регулировочный винт перед открытием вентиля баллона или магистрали должен быть вывернут до полного освобождения нажимной пружины. Вентиль баллона открывают медленно, после этого устанавливают рабочее давление при открытом запорном вентиле горелки или резака. Установив рабочее давление, проверяют герметичность всех соединений, для чего закрывают вентиль расхода газа и вывертывают регулирующий винт. После установления перепада стрелка манометра рабочего давления должна остановиться (не должно происходить наращивания давления). При кратковременных перерывах в работе закрывают только запорный вентиль, не изменяя положения регулировочного винта. При регулировании давления газа стрелки манометра не должны переходить за красную черту. При любой неисправности немедленно перекрывают вентиль баллона, выпускают из редуктора газ и устраняют неисправность. После окончания работы необходимо закрыть вентиль баллона и вывернуть регулирующий винт редуктора до освобождения нажимной пружины. При эксплуатации редукторов встречаются следующие неисправности: воспламенение, замерзание и утечка газа: Воспламенение редуктора может произойти от резкого открывания вентиля баллона. При воспламенении в первую очередь загорается эбонитовое уплотнение клапана, а затем остальные детали. При воспламенении редуктора вентиль баллона необходимо немедленно закрыть. Для того чтобы избежать воспламенения, необходимо вентиль баллона открывать плавно от руки, а также следить, чтобы на редуктор не попадали пыль и особенно масло. При больших расходах газа влага, имеющаяся в баллоне, превращается в лед в закупоривает выходные отверстия из камеры высокого давления. Наличие неплотностей в редукторе или вентиле баллона проверяют мыльной пеной. Применение для этой цели огня категорически запрещается. При любой неисправности редуктора нужно немедленно закрыть вентиль баллона, выпустить из редуктора газ и устранить неисправность. Категорически запрещается производить подтягивание деталей или какой-либо ремонт, если в редукторе есть газ. 2.3. Устройство манометров Для измерения избыточного давления газа применяют приборы, которые называются манометрами. На кислородных и ацетиленовых редукторах используют пружинные манометры. Основной частью манометра является изогнутая запаянная трубка, по которой пропускается газ. Под давлением газа трубка выпрямляется тем больше, чем выше давление. Трубка соединяется со стрелкой, перемещение трубки передается и стрелке. Манометры рассчитаны на определенное давление. На шкале каждого манометра имеется красная черта, соответствующая наибольшему допускаемому давлению. Категорически запрещается нагружать манометры давлением, превышающим их верхний предел измерения. Не разрешается пользоваться манометрами, когда отсутствует пломба или клеймо, истек срок поверки, стрелка манометра при включении редуктора не возвращается на нулевую отметку, разбито стекло или имеются другие повреждения. Манометры проверяют не реже одного раза в год. Манометры присоединяют к камерам высокого и рабочего давления гаечным ключом, для уплотнения применяют прокладки из фибры и кожи. 3. Обязанности работника при эксплуатации баллонов При получении баллона с газами работник обязан тщательно осмотреть баллон. При осмотре проверяется: срок очередного освидетельствования (баллоны, находящиеся в эксплуатации, должны подвергаться периодическому освидетельствованию не реже одного раза в 5 лет); соответствуют ли окраска и надписи (маркировка) требованиям Технического регламента Таможенного союза "О безопасности оборудования, работающего под избыточным давлением", приведенным в таблице 1; отсутствие значительных повреждений и дефектов (трещин, вмятин, раковин, рисок, выпучин, наружной коррозии); износ резьбы вентиля и горловины; исправлен ли вентиль, нет ли пропуска газа; отсутствие следов жира или масла (особенно опасно для кислородных баллонов); равномерная насадка и отсутствие повреждений башмака; На верхней сферической части каждого баллона должны быть отчетливо нанесены клеймением следующие данные: товарный знак завода-изготовителя; номер баллона; фактический вес порожнего баллона; дата (месяц и год) изготовления и год следующего освидетельствования; рабочее давление кг/см2 пробное гидравлическое давление кг/см2 емкость баллона, л; клеймо ОТК завода-изготовителя; На баллонах для ацетилена после проверки состояния по ристой массы должны быть выбиты: год и месяц проверки пористой массы; индивидуальное клеймо наполнительной станции; клеймо диаметром 12 мм с изображением букв «Пм», удостоверяющее проверку пористой массы. Наружная поверхность баллонов должна быть окрашена согласно требований Технического регламента Таможенного союза "О безопасности оборудования, работающего под избыточным давлением", приведенным в таблице 1. При обнаружении каких-либо из указанных выше недостатков или отсутствии на маркировке необходимых данных баллон должен быть заменен. Запрещается перекрашивание и перемаркировка баллонов с целью наполнения их другими газами. |