Инструмент используемый при бурении. Технологический регламент.. Инструмент используемый при бурении

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

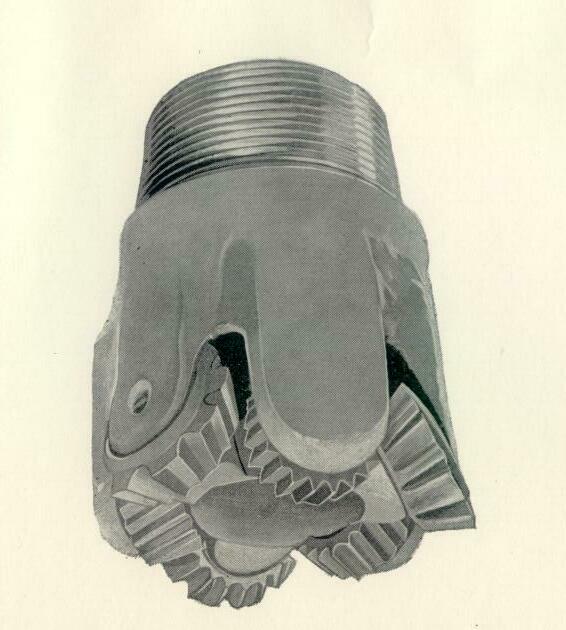

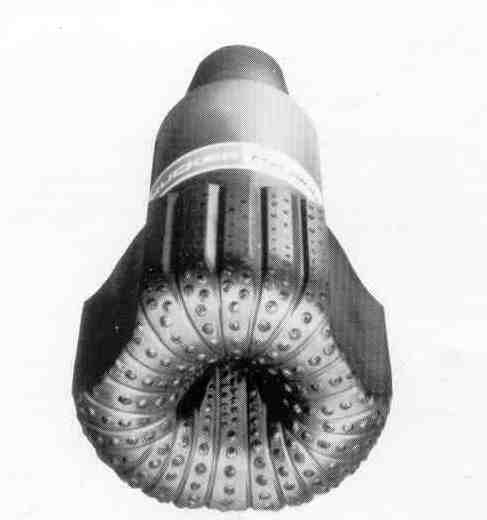

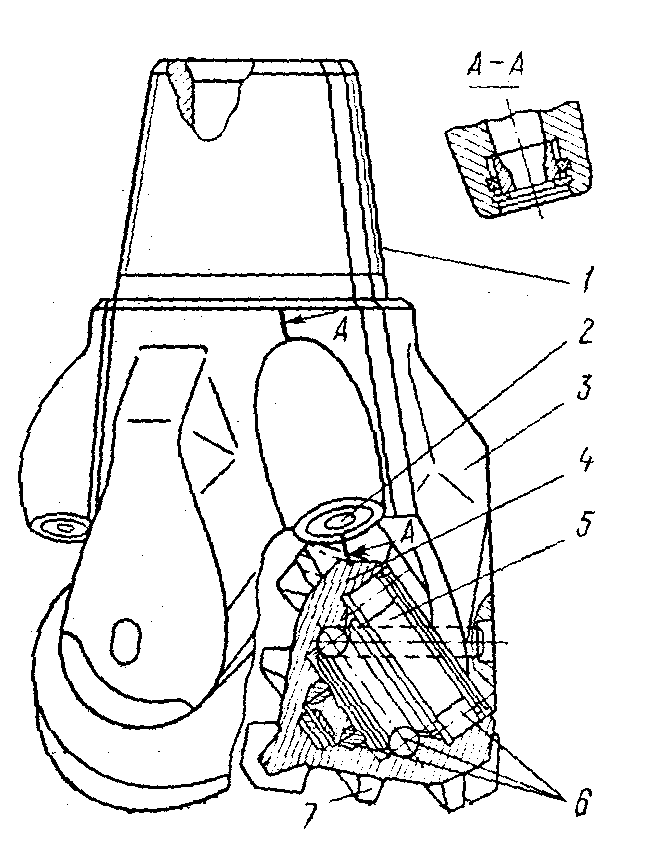

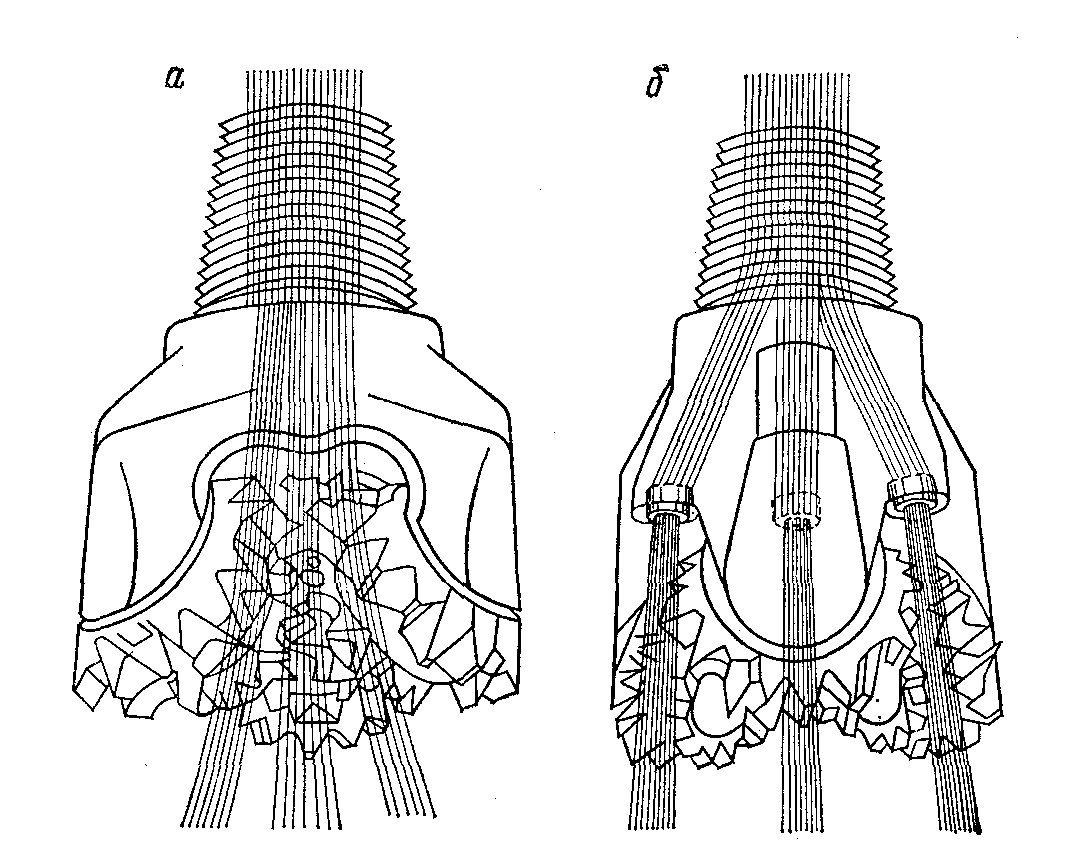

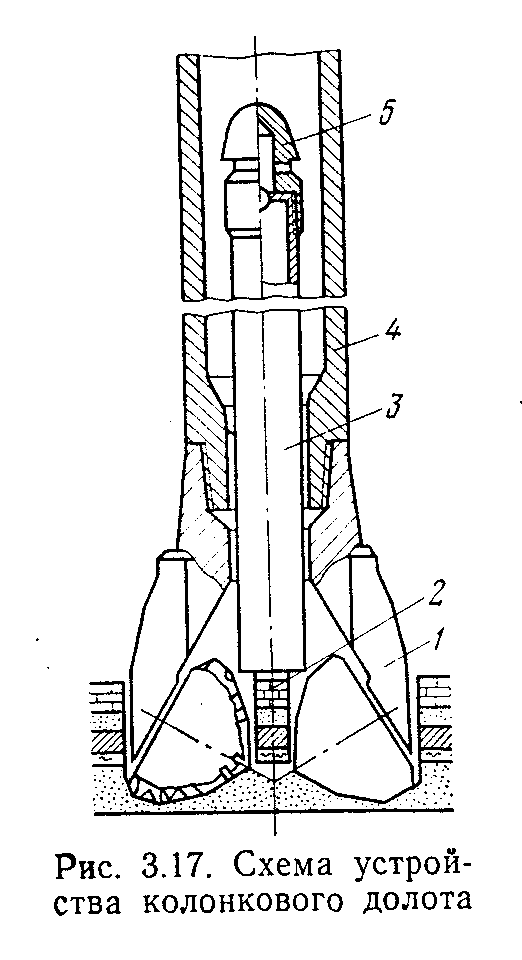

1 2 1. Породоразрушающий инструмент Породоразрушающий инструмент (ПРИ) предназначен для разрушения горной породы на забое при бурении скважины. По принципу разрушения породы ПРИ подразделяется на 3 группы: ПРИ режуще-скалывающего действия — применяется для разбуривания вязких, пластичных и малоабразивных пород небольшой твердости; ПРИ дробяще-скалывающего действия — применяется для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких; ПРИ истирающе-режущего действия — применяется для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и даже твердыми. По назначению ПРИ подразделяется: Для бурения сплошным забоем (без отбора керна) — буровые долота; Для бурения по кольцевому забою (с отбором керна) — бурголовки; Для специальных работ в пробуренной скважине (выравнивание и расширение ствола) и в обсадной колонне (разбуривание цементного камня и т.д.). По конструктивному исполнению ПРИ делится на три группы: Лопастной (См. пункт 2.5.1.1); Шарошечный (См. пункт 2.5.1.2); Секторный (См. пункт 2.5.1.3). По материалу породоразрушающих элементов ПРИ делится на четыре группы: Со стальным вооружением; С твердосплавным вооружением; С алмазным вооружением; С алмазно-твердосплавным вооружением. 1.1 Лопастные долота При бурении нефтяных и газовых скважин иногда применяют трехлопастные (3Л и 3ИР) и шестилопастные (6ИР) долота (Рисунок 3). Лопастное долото 3Л состоит из корпуса, верхняя часть которого имеет ниппель с замковой резьбой для присоединения к бурильной колонне, и трех приваренных к корпусу долота лопастей, расположенных по отношению друг к другу под углом 120 градусов. Для подвода бурового раствора к забою долото снабжено промывочными отверстиями, расположенными между лопастями.  Рис.3 — Лопастные долота Лопасти выполнены заостренными и слегка наклонными к оси долота в направлении его вращения. В этой связи по принципу разрушения породы долота 3Л относят к долотам режуще-скалывающего действия, так как под влиянием нагрузки лопасти врезаются в породу, а под влиянием вращающего момента скалывают ее. Долота 3Л предназначены для бурения в неабразивных мягких пластичных породах (тип М) и для бурения в неабразивных мягких породах с пропластками неабразивных пород средней твердости (тип МС). Для увеличения износостойкости долот их лопасти укрепляют (армируют) твердым сплавом. Долота 3ИР в сравнении с 3Л имеют следующие отличительные особенности. Три лопасти выполнены притупленными, а не заостренными и приварены к корпусу так, что они сходятся на оси долота, а не наклонены к ней. Такая особенность вооружения позволяет долоту 3ИР разрушать породу резанием и истиранием (микрорезанием) абразивных мягких пород с пропластками пород средней твердости (тип МСЗ). Долота 6ИР имеют три основные лопасти, предназначенные для разрушения породы на забое, и три дополнительные укороченные лопасти, калибрующие стенку скважины. Лопастные долота имеют ряд существенных недостатков: интенсивный износ лопастей в связи с непрерывным контактом режущих и калибрующих ствол скважины кромок лопастей долота с забоем и стенками скважины; сужение ствола скважины в процессе бурения из-за относительно быстрой потери диаметра долота; относительно высокий крутящий момент на вращение долота; неудовлетворительная центрируемость на забое, приводящая к интенсивному непроизвольному искривлению. Отмеченные недостатки объясняют причины редкого применения лопастных долот в практике бурения нефтяных и газовых скважин даже при разбуривании мягких пород. 1.2 Шарошечшые долота Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота дробяще-скалывающего действия с твердосплавным или стальным вооружением. Конструкция трехшарошечного долота приведена на рисунке 4.  Рис. 4 Конструкция трехшарошечного долота Три лапы 3 сваривают между собой. На верхнем конце конструкции нарезана замковая присоединительная резьба. Каждая лапа в нижней части завершается цапфой 5, на которой проточены беговые дорожки под шарики и ролики. На цапфе через систему подшипников 6 устанавливается шарошка 4 с беговыми дорожками. Тело шарошки оснащено фрезерованными стальными зубьями 7, размещенными по венцам. На торце со стороны присоединительной резьбы выбиваются шифр долота, его порядковый номер, год изготовления. Шарошечные долота изготавливают как с центральной, так и с боковой системой промывки (Рисунок 5). На лапах долота с боковой гидромониторной системой промывки выполнены специальные утолщения — приливы 2 с промывочными каналами и гнездами для установки гидромониторных насадок (сечение А - А).  Рис. 5 — Схема шарошечных долот с центральной (а) и боковой (гидромониторной) (б) промывкой При центральной промывке забоя лучше очищаются от шлама центр забоя и вершины шарошек, шлам беспрепятственно выносится в наддолотную зону. Однако при высокой скорости углубки забоя трудно подвести к долоту необходимую гидравлическую мощность, требуемую для качественной очистки забоя (перепад давления на долотах с центральной промывкой не превышает 0.5 – 1.5 МПа). Боковая гидромониторная промывка обеспечивает лучшую очистку наиболее зашламованной периферийной части забоя, позволяет подвести к долоту большую гидравлическую мощность (перепад давления на долотах с гидромониторной промывкой достигает 5 – 15). Для бурения скважин в абразивных породах различной твердости с целью повышения долговечности вооружения шарошки оснащают вставными твердосплавными зубками (штырями). Такие долота часто называют штыревыми (Рисунок 6). Вставные зубки закрепляются в теле шарошки методом прессования. Для бурения в малоабразивных породах, в теле стальной шарошки фрезеруются призматические зубья, поверхность которых упрочняется термохимической обработкой.  Рис.6 Шарошечные долота По ГОСТу 20692 «Долота шарошечные» предусматривается выпуск долот диаметром 76 – 508 мм. трех разновидностей: одно- двух- и трехшарошечных. Наибольший объем бурения нефтяных и газовых скважин в Западной Сибири приходится на трехшарошечные долота диаметрами 190.5; 215.9; 269.9; 295.3 мм. 1.3 Алмазные долота (секторные) Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твёрдых. Алмазное долото состоит из стального корпуса с присоединительной замковой резьбой и фасонной алмазонесущей головки (матрицы). Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия (Рисунок 7). Диаметр алмазных долот на 2 – 3 мм меньше соответствующих диаметров шарошечных долот. Это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых, как правило, по мере износа уменьшается диаметр. Основными достоинствами алмазных долот являются хорошая центрируемость их на забое и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами). Существенным недостатком алмазных долот является: во-первых, крайне низкая механическая скорость бурения. Максимальная механическая скорость бурения, как правило, не превышает 3 м/ч. Для сравнения максимальная механическая скорость бурения шарошечными долотами составила около 120 м/ч. Во вторых, алмазные долота имеют узкую область применения (исключаются абразивные породы), и в третьих, предъявляются повышенные требования к предварительной подготовке ствола и забоя скважины.  Рис.7 Секторные долота 1.4 Инструмент для отбора керна Для отбора керна используется специальный породоразрушающий инструмент – бурильные головки) и керноприемные устройства. Бурголовка (Рисунок 8), разрушая породу по периферии забоя, оставляет в центре скважины колонку породы (керн), поступающую при углублении скважины в керноприемное устройство, состоящее из корпуса и керноприемной трубы (керноприемника). Корпус керноприемного устройства служит для соединения бурильной головки с бурильной колонной, размещения керноприемника и защиты его от механических повреждений, а также для пропуска бурового раствора к промывочным каналам бурголовки. Керноприемник предназначен для приема керна, сохранения его во время бурения от механических повреждений и гидроэрозионного воздействия бурового раствора и сохранения при подъеме на поверхность. Для выполнения этих функций в нижней части керноприеника устанавливают кернорватели и кернодержатели, а вверху клапан, пропускающий через себя вытесняемый из керноприемника буровой раствор при заполнении его керном. По способу установки керноприемник предусматривает изготовление керноприемных устройств, как с несъемными, так и со съемными керноприемниками. При бурении с несъемными керноприемниками для подъема на поверхность заполненного керном керноприемника необходимо поднимать всю бурильную колонну. При бурении со съемным керноприемником бурильная колонна не поднимается. Внутрь колонны на канате спускается специальный ловитель, с помощью которого из керноприемного устройства извлекают керноприемник и поднимают его на поверхность. При помощи этого же ловителя порожний керноприемник спускают и устанавливают в корпусе.  Рис.8 Схема устройства бурголовки с керноприемником В настоящее время разработан целый ряд керноприемных устройств с несъемными керноприемниками «Недра», «Кембрий», «Силур» предназначенных для различных условий отбора керна и имеющих аналогичную конструкцию. Для керноприемных устройств изготовляют шарошечные (Рисунок 9.), алмазные (Рисунок 10), лопастные бурголовки, предназначенные для бурения в породах различной твердости и абразивности.

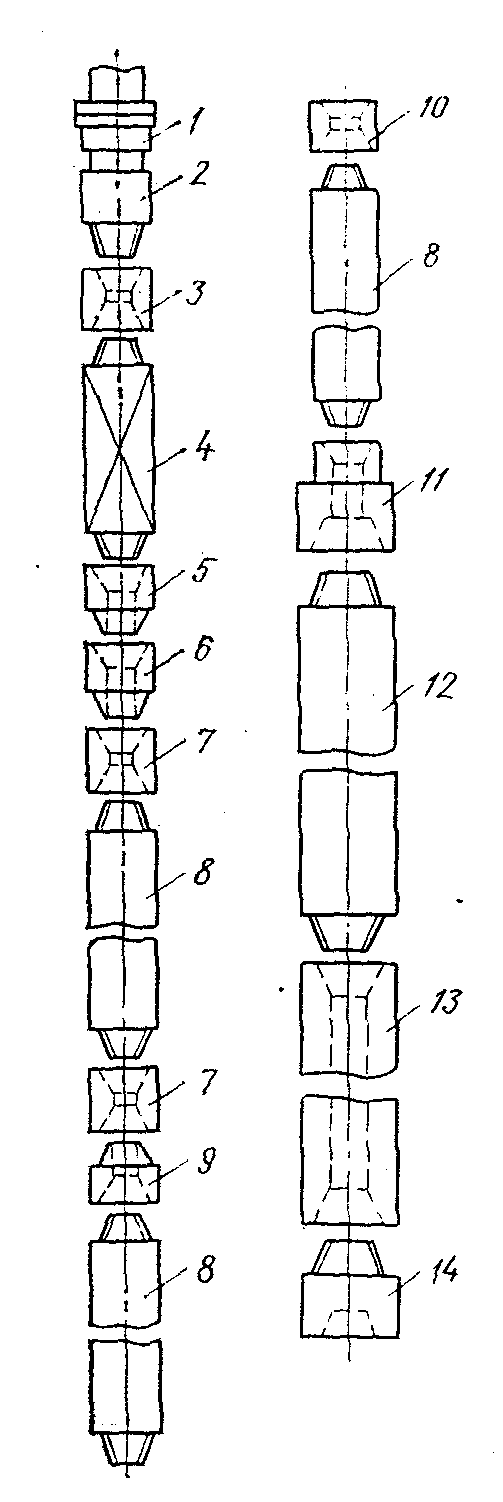

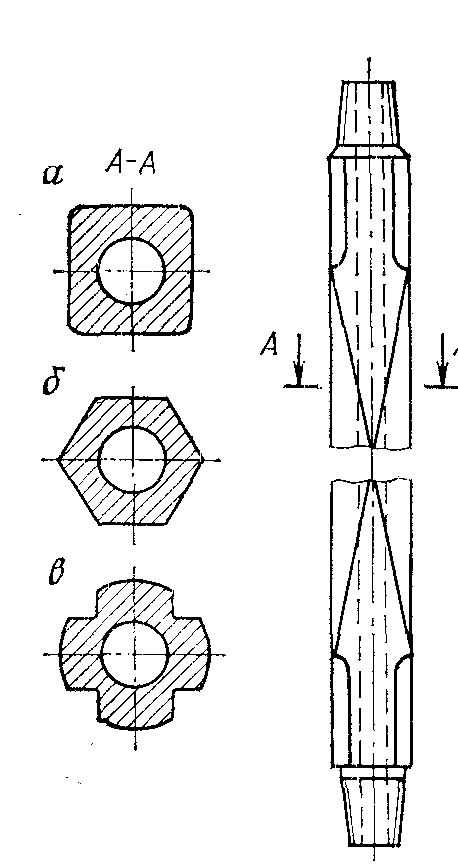

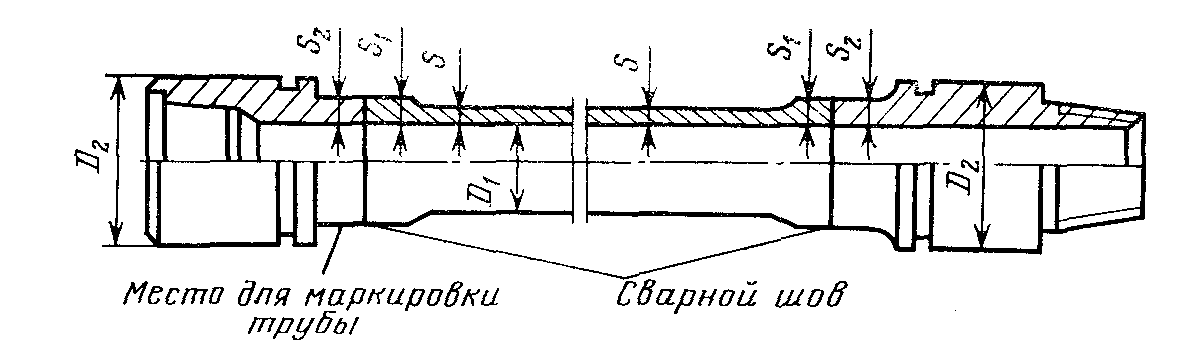

1.5. Бурильная колонна Бурильная колонна (далее БК) соединяет долото (или забойный двигатель и долото) с наземным оборудованием (вертлюгом). БК предназначена для следующих целей: передачи вращения от ротора к долоту; восприятия реактивного момента забойного двигателя; подвода бурового раствора к ПРИ и забою скважины; создания нагрузки на долото; подъема и спуска долота; проведения вспомогательных работ (проработка, расширение и промывка скважины, испытание пластов, ловильные работы и т.д.). БК состоит (Рисунок 11) из свинченных друг с другом ведущей трубы 4, бурильных труб 8 и утяжеленных бурильных труб (УБТ) 12 и 13. Верхняя часть БК, представленная ведущей трубой 4, присоединяется к вертлюгу 1 с помощью верхнего переводника ведущей трубы 3 и переводника вертлюга 2. Ведущая труба присоединяется к первой бурильной трубе 8 с помощью нижнего переводника ведущей трубы 5, предохранительного переводника 6 и муфты бурильного замка 7. Бурильные трубы 8 свинчиваются друг с другом бурильными замками, состоящими из муфты 7 бурильного замка и его ниппеля 9 или соединительными муфтами 10. УБТ 12 и 13 свинчиваются друг с другом непосредственно. Верхняя УБТ присоединяется к бурильной трубе с помощью переводника 11, а нижняя привинчивается через переводник 14 к долоту (при роторном бурении) или к забойному двигателю с долотом.  Рис. 11 — Состав бурильной колоны Кроме названных выше элементов в компоновку БК могут включаться калибраторы, центраторы, стабилизаторы, расширители, промежуточные опоры для УБТ, обратные клапаны, фильтры, шламометаллоуловители, амортизаторы, протекторные кольца, средства наклонно-направленного бурения, керноприемные устройства и другое специальное оборудование. 1.6. Ведущие бурильные трубы Для передачи вращения БК от ротора или реактивного момента от забойного двигателя к ротору при одновременном осевом перемещении БК и передаче бурового раствора от вертлюга в БК служат ведущие бурильные трубы (ВБТ, Рисунок 12).  Рис. 12 — Ведущие бурильные трубы При бурении нефтяных и газовых скважин применяют ВБТ сборной конструкции, состоящие из квадратной толстостенной штанги (квадрат) 2 с просверленным каналом, верхнего штангового переводника (ПШВ) 1 с левосторонней резьбой и нижнего штангового переводника (ПШН) 3 с правосторонней резьбой. Квадратные штанги для ВБТ изготавливают длиной до 16.5 м. 1.7. Стальные бурильные трубы В настоящее время в нефтегазовой промышленности широко используются стальные бурильные трубы с приваренными замками (ТБП, Рисунок 13).  Рис.13 — Схема стальной бурильной трубы с приваренными замками Бурильная труба состоит из трубной заготовки и присоединительных концов (замковой муфты и замкового ниппеля). Последние соединяются с трубной заготовкой либо посредством трубной резьбы и представляют собой бурильную трубу сборной конструкции, либо посредством сварки. Для свинчивания в свечи на присоединительных концах нарезается замковая резьба (на ниппеле наружная, на муфте внутренняя). Для увеличения прочности соединений концы трубных заготовок «высаживают», т.е. увеличивают толщину стенки. Стальные бурильные трубы с приваренными замками предназначены преимущественно для роторного способа бурения, но также используются и при бурении с забойными гидравлическими двигателями. 1.8. Переводники Переводники предназначены для соединения элементов БК с резьбами различных типов и размеров. Переводники разделяются на три типа: Переводники переходные (ПП, Рисунок 14 а), предназначенные для перехода от резьбы одного размера к резьбе другого. ПП имеющие замковую резьбу одного размера называются предохранительными. Переводники муфтовые (ПМ,Рисунок 14 б) для соединения элементов БК, расположенных друг к другу ниппелями. Переводники ниппельные (ПН, Рисунок 14 в) для соединения элементов БК, расположенных друг к другу муфтами.

Переводники каждого типа изготовляют с замковой резьбой как правого, так и левого направления нарезки. 1.9. Специальные элементы бурильной колонны Калибраторы служат для выравнивания стенок скважины и устанавливаются непосредственно над долотом. Используются как лопастные калибраторы с прямыми (К), спиральными (КС) и наклонными лопастями (СТ), так и шарошечные. Диаметры калибратора и долота должны быть равны. Центраторы предназначены для обеспечения совмещения оси БК с осью скважины в местах их установки. Стабилизаторы, имеющие длину в несколько раз большую по сравнению с длиной центраторов, созданы для стабилизации зенитного угла скважины. Фильтр служит для очистки бурового раствора от примесей, попавших в циркуляционную систему. Устанавливается фильтр между ведущей и бурильными трубами. Основной элемент фильтра — перфорированный патрубок, в котором задерживаются примеси и при очередном подъеме БК удаляются. Применение фильтра особенно необходимо при бурении с забойными гидравлическими двигателями. Обратный клапан устанавливают в верхней части бурильной колонны для предотвращения выброса пластового флюида через полость БК. Кольца-протекторы устанавливают на БК для защиты от износа кондуктора, технической колоны, бурильных труб и их соединительных элементов в процессе бурения и спуско-подъемных операций. Заключение Интенсивный рост мировой добычи и потребления топливно-энергетических ресурсов во второй половине текущего столетия происходит в основном за счет нефти и газа, как наиболее эффективных и дешевых энергоносителей. На сегодняшний день никто не закладывает скважину наобум, однако, как ни странно, определенная доля риска все-таки остается. Окончательный приговор всем прогнозам и расчетам выносит мастерство и профессионализм рабочих. Значение нефтегазовой отрасли в народном хозяйстве страны и нашей республики огромно. Практически все отрасли промышленности, сельское хозяйство, транспорт, медицина и просто население страны на современном уровне развития потребляют нефть, природный газ и нефтепродукты. При этом, потребление их как внутри страны, как и на территории республики из года в год возрастает. Вывод: В дипломной работе мною изложен материал по теме «Инструмент используемы при бурении. Технологический регламент». Были изучены основные виды инструмента и их особенности. Изучен технологический регламент бурения горных пород, выбора конструкции скважины, инструментов и оборудования для бурения. Технологический регламент - это комплекс последовательно выполняемых операций, направленных на достижение определенной цели. Понятно, что осуществить любую технологическую операцию можно только с применением необходимого оборудования и инструмента. Список используемой литературы Бухаленко Е.И., Абдуллаев Ю.Г. Монтаж, обслуживание и ремонт нефтепромыслового оборудования. - М.: Недра, 2013. Оборудование для раздельной эксплуатации нефтяных и газовых скважин//Каталог ОКБ РЭ. - М.: Изд-во ЦИНТИхимнефтемаш, 2011. Середа П.Г., Сахаров В.А., Тимошев А.П. Спутник нефтяника и газовика. - М.: Недра, 2006. Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. Добыча нефти. - М.: Недра, 2013. Справочная книга по добыче нефти/Под ред. Ш.К. Гимматудинова. -М.: Недра, 2014. Справочник по нефтепромысловому оборудованию/Под ред. Е.И. Бухаленко. - М.: Недра, 2010. Трубы нефтяного сортамента: Справочник/Под ред. А.Е. Сарояна. -М.: Недра, 2007. Чичеров Л.Н. Нефтепромысловые машины и механизмы. - М.: Недра, 2013. Элияшевский И.В. Технология добычи нефти и газа. - М.: Недра, 2006. 1 2 | ||||||||||