Инструмент используемый при бурении. Технологический регламент.. Инструмент используемый при бурении

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

1 2 Министерство образования и науки Республики Калмыкия БПОУ РК «Политехнический техникум» Допущен к защите зам. директора по УПР И.А. Харкебенов ______________«___»_________2016г. ВЫПУСКНАЯ ПИСЬМЕННАЯ КВАЛИФИКАЦИОННАЯ РАБОТА на тему: Инструмент используемый при бурении. Технологический регламент. С  тудент Кутыгин Виктор Николаевич ________ «___»_________2016г. тудент Кутыгин Виктор Николаевич ________ «___»_________2016г.Ф. И. О. подпись дата Группа № 18 Профессия 131003.01 «Оператор нефтяных и газовых скважин» Руководитель Хордяев Андрей Геннадьевич _______ «___»_________2016г. Ф. И. О. подпись дата Председательметодической комиссии Бораева Виктория Геннадьевна _______ «___»_________2016г. Ф. И. О. подпись дата г. Лагань 2016 год Содержание

Введение Современное бурение охватывает широкий круг вопросов, всесторонне осветить которые по принципу последовательного рассмотрения каждого технологического процесса и операции, основ проектирования и принципов реализации их на производстве сложно. В своей работе я рассматриваю основные моменты технологического регламента бурения. Также мною рассмотрен основной инструмент используемый при бурении и его классификация. Знание бурового инструмента, его характеристик и технологического регламента бурения обеспечивает возможность значительного снижения стоимости и затрат на бурение и заканчивание скважин, увеличения уровня добычи, а также более эффективное использование скважины. Позволяет расширить возможности разработки коллектора и увеличить извлекаемые запасы углеводородов при значительном сокращении суммарных затрат на разработку месторождения. Буровой инструмент для бурения скважин подразделяется на технологический, вспомогательный и аварийный. Технологический инструмент является основным инструментом для бурения скважин. Вспомогательный инструмент предназначен для обслуживания технологического инструмента, аварийный инструмент предназначен для ликвидации аварий при бурении. Бурение скважин — это процесс сооружения направленной горной выработки большой длины и малого (по сравнению с длиной) диаметра. Начало скважины на поверхности земли называют устьем, дно — забоем. Нефть и газ добывают, пользуясь скважинами, основными процессами строительства которых являются бурение и крепление. Необходимо осуществлять качественное строительство скважин во все возрастающих объемах при кратном снижении сроков их проводки, а также при уменьшении трудо- и энергоемкости и капитальных затрат. Бурение скважин - единственный метод результативной разработки, приращения добычи и запасов нефти и газа. Цикл сооружения нефтяных и газовых скважин до сдачи их в эксплуатацию состоит из следующих последовательных звеньев: строительство наземных сооружений; проходка ствола скважины, осуществление которой возможно только при выполнении параллельно протекающих работ двух видов — углубление забоя посредством локального разрушения горной породы и очистка ствола от разрушенной (выбуренной) породы; разобщение пластов, состоящее из последовательных работ двух видов - закрепление стенок ствола обсадными трубами, соединенными в обсадную колонну, и герметизация (цементирование, тампонирование) заколонного пространства; освоение скважины как эксплуатационного объекта. Различают следующие виды технологический режимов бурения: оптимальный, рациональный и специальный. Оптимальный режим бурения обеспечивает получение наилучших техникоэкономических показателей бурения. Рациональный режим бурения устанавливается с учетом технических возможностей бурового оборудования и инструмента. Например, известно, что в монолитных крепких породах бурение импрегнированными алмазными коронками необходимо осуществлять на высоких частотах вращения (>700 - 1000 об/мин), но применяемый буровой станок не имеет этих скоростей или бурильная колонна может обрываться, следовательно, приходиться это учитывать и устанавливать рациональную частоту вращения ниже возможностей коронки. Специальный режим бурения применяется для получения заданных качественных показателей бурения или решения специальных задач. Значения параметров при этом режиме отличаются от значений оптимального режима. Например, специальный режим устанавливается при бурении по полезному ископаемому, которое подвержено разрушению от механических воздействий и потока промывочной жидкости. При этом уменьшается частота вращения снаряда и расход промывочной жидкости. Скорости бурения, технологические режимы влияют на показатели бурения, под которыми понимают количественные и качественные параметры сооружения скважины, скорость, стоимость 1 м пробуренной скважины, процент выхода керна, направление скважины и др. Глава I. Технологический регламент 1. Технология строительства скважин Современный процесс бурения скважины -это сложный технико-технологический процесс, состоящий из цепи звеньев, выход из строя одного из которых может привести к осложнениям, авариям или даже к гибели скважины. Безотносительно к способу разрушения горных пород процесс бурения скважины включает ряд операций: спуск бурильных труб с породоразрушающим инструментом в скважину; разрушение породы на забое; вынос разрушенной породы из скважины; подъем бурильных труб из скважины для замены изношенного долота; крепление скважины обсадными колоннами и тампонирующим материалом. Применяются другие операции технологического и геофизического характера, которые непосредственно не участвуют в проходке ствола скважины. Технологические способы проходки ствола скважины можно классифицировать по принципу бурения, способу привода породоразрушающего инструмента, виду углубления забоя, ориентации породоразрушающего инструмента, давлению на забое, количеству проходимых из одного устья стволов. По принципу бурения различают способы: вращательные, ударные, вибрационные, гидродинамические, термические, электрофизические, взрывные, химические, комбинированные. По приводу породоразрушающего инструмента способы делят на: роторные, погружными (забойными) двигателями, гравитационные (ударные), комбинированные. По виду углубления забоя выделяют способы: сплошным, кольцевым и ступенчатым забоем. По ориентации породоразрушающего инструмента различают: вертикальную, горизонтальную и ориентированную по странам света проходку. По забойному давлению выделяют способы: с репрессией и с депрессией на пласты, а также сбалансированные. По количеству проходимых стволов без перемещения буровой установки различают: индивидуальное, двухствольное, кустовое и мгногозабойное бурение. Перечень технологических операций, обеспечивающих сооружение скважины, включает: разрушение горных пород на забое; очистку скважины от шлама; регулирование внутрискважинного давления; регулирование физико-химического взаимодействия скважины с окружающими горными породами; изоляцию друг от друга технологически несовместимых и осложненных интервалов ствола; вскрытие продуктивных горизонтов; замену изношенного породоразрушающего инструмента, подземного оборудования и устройств; крепление ствола скважины; создание фильтра в продуктивной части ствола скважины; вызов притока флюида из пласта на дневную поверхность; освоение скважины. В состав полного цикла сооружения скважины входят следующие работы: монтаж буровой установки; подготовка; поинтервальное углубление ствола; поинтервальное крепление ствола и разобщение пластов; вскрытие продуктивных горизонтов; глубинное исследование; спуск и цементирование эксплуатационной колонны; сооружение фильтра в продуктивной части скважины; испытание скважины на приток пластового или приемистость нагнетаемого флюида; демонтаж: буровой установки. В таблице 1 приведена классификация скважин, методы бурения, и технологические задачи Таблица 1.

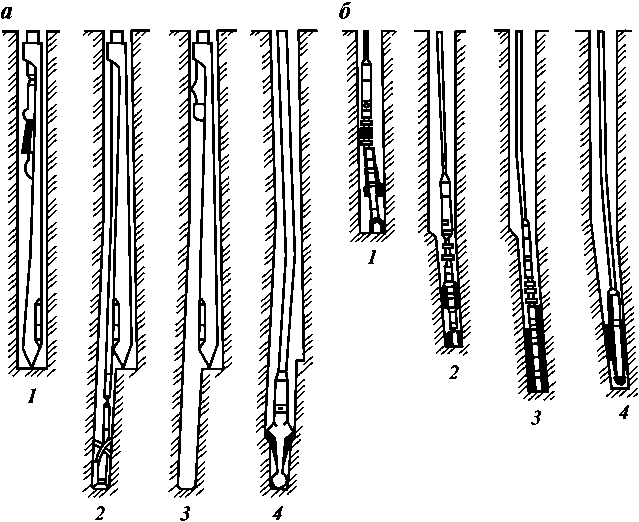

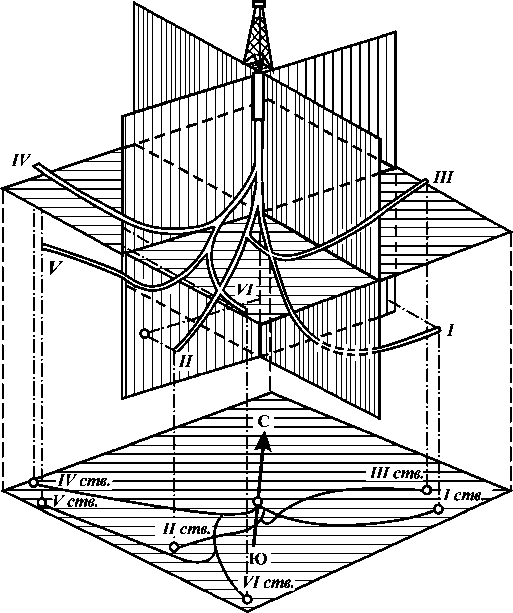

2. Выбор конструкции скважин и способа бурения. Выбор способа бурения скважин зависит от целого ряда факторов, основными из которых являются: целевое назначение скважины, тип полезного ископаемого, физико-механические свойства горных пород. 2.1. обоснование выбора конструкции скважин. Геологический разрез на территории РК представлен осадочными, метаморфическими породами. В данном разрезе имеются участки с осложненными зонами. Первый участок находиться на интервале от 0 до 30 метров, на данном участке происходит растепление, обрушение стенок скважины. На интервале от 80 до 90 метров находятся кварцево-жильные образования и березиты с повышенной трещиноватостью, на этом участке происходит поглощение промывочной жидкости. Общая глубина скважин колеблется в пределах 300 метров, вследствие того, что полезные ископаемые залегают на глубине 260-285 метров. Для конструкции данных скважины наиболее рационально выбрать 3 ступени, как минимально возможное число для исследуемого геологического разреза. Конечная ступень скважины будет в интервале 30-300 метров, диаметром 59 мм, так как на этом интервале находится осложненные зоны. Вторая ступень будет находиться в интервале от 3 до 30 метров, диаметр второй ступени возьмем, на размер больше чем диаметр предыдущей ступени, равный 76 мм. На глубине от 0 до 3 м будет находиться первая ступень, диаметром 93мм. В соответствии с данной конструкцией скважины потребуется две колонны обсадных труб. Использовать можно обсадные трубы ниппельного соединения. Первая колонна (направляющая) на глубине от 0 до 3м, диаметром 89 мм. Вторая колонна предназначена для закрепления неустойчивых стенок скважины на интервале от 3 до 30 м. Диаметр второй обсадной колонны 73мм. Башмаки обсадных колон, с целью герметизации зазора между стенкам скважин и обсадными трубами, следует зотампонировать цементным раствором, а сверху на трубы установить пеньковые сальники. 2.2. обоснование выбора способа бурения. В данном геологическом разрезе целесообразнее использовать вращательный способ бурения. Это обусловлено тем, что этот способ наиболее эффективен при бурении неклинящихся хрупких пород I- XII категорию по буримости при горизонтальном залегании рудных тел, что соответствует данному разрезу. Так же вращательный способ применяют и при бурении разрезов с небольшими по мощности слоями трещиноватых пород, в которых использовать ударно-вращательный способ вследствие вывалов кусков пород под воздействием ударных импульсов невозможно. Так как данная сеть скважин предполагает поиск и предварительную разведку, то требуется взять керн по всей глубине скважины, поэтому следует применять колонковый способ бурения. Достоинствами колонкового способа являются возможность извлекать образцы горных пород, бурить скважины с относительно небольшим искривлением, бурить скважины на значительную глубину с относительно не высоким расходом энергии. Вследствие того, что мы имеем сложный геологический разрез, применяем комбинированный способ бурения (твердосплавный и алмазный). Твердосплавный способ следует применять на интервале 0-30 м. Этот интервал представлен мягкими, рыхлыми породами, для бурения которых более эффективно использовать твердосплавные коронки, так как алмазные коронки имеют малый выход режущей кромки алмаза, что резко уменьшает механическую скорость бурения в рыхлых и мягких породах. В отличие от алмазных коронок, твердосплавные коронки имеют больший выход резца, что позволяет ему более глубже внедрятся в породу. Наиболее целесообразнее использовать твердосплавные коронки типа СМ4 и СМ5, как наиболее подходящие для бурения в данных условиях. Диаметры коронок выбираем 93мм. для первой ступени и 76мм. для второй ступени. На интервале 30-300м следует использовать алмазные коронки, как более производительные для бурения вмещающих пород этого участка. Алмазные коронки, за счет высокой износостойкости, позволят существенно повысить параметры технологических режимов бурения; повысить механическую скорость бурения и длину рейса. Для представленных пород наиболее подходят алмазные коронки типа А4ДП предназначенные для бурения абразивных, среднезернистых пород VIII-IX категории по буримости. 3. Выбор бурового снаряда, оборудования, инструментов и инструментов для ликвидации аварий. Бурение разведочных скважин производится установками, в состав которых входят: буровой станок, насос и их привод (электродвигатели или двигатели внутреннего сгорания), буровая вышка иди мачта, транспортная база, буровое здание, система очистки промывочной жидкости, КИП. Выбор бурового оборудования определяется проектной конструкцией скважины, способом бурения, параметрами бурового инструмента, а также требованиями к транспортабельности буровой установки. Буровой инструмент для бурения скважин подразделяется на техно-логический, вспомогательный и аварийный. Технологический инструмент является основным инструментом для бурения скважин. Вспомогательный инструмент предназначен для обслуживания технологического инструмента, аварийный инструмент предназначен для ликвидации аварий при бурении. 3.1. обоснование выбора бурового снаряда. Породы, слагающие разрез в основном устойчивые, однородные, поэтому бурение скважин будем осуществлять с помощью одинарного колонкового снаряда высокооборотного алмазного бурения. Эти снаряды отличаются простотой конструкции и использование любых промывочных жидкостей. Они позволяют повышать механическую скорость бурения при высоком качестве опробования. Верхний интервал представлен дробленными и трещиноватыми породами, их следует перебуривать одинарным колонковым снарядом твердосплавного бурения, при невысоких скоростях вращения снаряда. Забойный снаряд алмазного бурения состоит из, расширителя секторного типа РСА-59 с кернорвательным кольцом, колонковой трубы диаметром 57 мм, переходника-центратора П-1, отсоединительного переходника с бронзовым кольцом и забойного амортизатора ЗА-7. Бурильная колонна должна соответствовать выбранной конструкции скважины диаметром 59 мм. для высокооборотного бурения скважин диаметром 59 мм рекомендуется использовать легкосплавную бурильную колонну ниппельного соединения ЛБТН-54, длиной бурильных труб 4400 мм. достоинствами легкосплавных труб ниппельного соединения являются: малы коэффициент трения при вращении, малая вибрация снаряда, малая энергоёмкость. Для подачи промывочной жидкости в бурильную колонну выбираем сальник типа СА. Предусматривается следующая контрольно-измерительная аппаратура для предупреждения аварий: детектор износа труб ДИТ, толщномер Т-1, дефектоскоп, прибор ОМ-40. Прибор предупредительной сигнализации. Для измерения расхода промывочной жидкости в процессе бурения электромагнитный расходомер ЭМР-2 3.2. Выбор технологического инструмента К технологическому инструменту относятся буровой снаряд и буровой сальник. В состав бурового снаряда для колонкового бурения входят: колонковый набор, колонна бурильных труб и ведущая труба. В состав бурового снаряда для бескернового бурения входит породоразрушающий инструмент, переходник, колонна бурильных труб и ведущая труба. Для колонкового бурения в монолитных и слаботрещиноватых породах, где плановый выход керна достигается без использования специальных технических средств, применяются одинарные колонковые наборы. Одинарный колонковый набор состоит из породоразрушающего инструмента, кернорвателя, колонковой трубы, переходника, иногда в состав колонкового набора включается шламовая труба. При алмазном бурении в состав колонкового набора рекомендуют включать алмазный расширитель. Колонковые наборы для бурения в сложных геологических условиях рассмотрены в разд. 5.3. Выбор породоразрушающего инструмента для колонкового бурения. В качестве породоразрушающего инструмента для колонкового бурения применяют твердосплавные и алмазные коронки. Твердосплавные коронки используют для бурения мягких и средней твердости пород I-VIII и частично IX категорий по буримости (при отсутствии кварца). Алмазные коронки используются при бурении твердых и крепких пород VI – XII категории по буримости. Выбор элементов колонкового набора. Кроме породоразрушающего инструмента в состав колонкового набора входят: кернорватели, алмазные расширители, колонковые трубы, переходники, шламовые трубы. Кернорватели предназначены для отрыва и удержания керна при подъеме колонкового набора из скважины и устанавливаются между коронкой и колонковой трубой. При алмазном бурении для калибровки стенок скважины, повышения износостойкости алмазных коронок и стабилизации работы бурового снаряда применяются алмазные расширители. Алмазный расширитель выполняет также роль кернорвателя. Лучше всего бурение производить комплексом кгк-100 который предусматривает специальное техническое оборудование, то для бурения будем использовать именно его. Буровой инструмент: Двойная бурильная труба: Диаметр, мм: Наружной трубы (толщина стенки 6.5мм) ………………… 73 Внутренней трубы (тольщина стенки 3 мм) ………………. 48 Длина, мм ……………………………………………………….. 4000 Масса, кг …………………………………………………………. 53 Твёрдосплавные коронки: Диаметр, мм: Коронок …………………………………………………………. 76 Керна ……………………………………………………………. 34 Тип коронки ……………………………………………………… КГ-76МС 3.3. Выбор вспомогательного и аварийного инструмента Для сборки и разборки технологического инструмента применяются следующие разновидности вспомогательного инструмента: 1) ключи короночные; 2) ключи шарнирные для обсадных и колонковых труб; 3) ключи шарнирные для бурильных труб; 4) вилки подкладные; 5) хомуты шарнирные; 6) специальные опоры для сборки колонковых наборов; 7) труборазвороты типа РТ-1200 для свинчивания-развинчивания бурильных свечей. Для обеспечения спуско-подъмных операций применяются следующие виды вспомогательного инструмента: 1) элеваторы с кольцевым фиксатором для осуществления спуско-подъемных операций при небольшой глубине и работе «на вынос»; 2) полуавтоматические элеваторы типа М3 50-80-2, ЭН2-20 в комплекте с наголовниками стержневого типа, элеваторы Урал-2, Урал-12, Э18/50 при использовании бурильных труб с кольцевыми проточками в муфте замка. Необходимо подобрать вспомогательный инструмент, необходимый для обеспечения процесса бурения скважины. Аварийный инструмент, предназначенный для ликвидации аварий в процессе бурения, подразделяется на ловильный, режущий и силовой. Для извлечения из скважины элементов бурильной колонны применяются следующие виды ловильного инструмента: метчики, колокола, труболовки, ловушки секторов матриц, магнитные ловители. Для обработки места обрыва бурильных труб и разрушения оставленных в скважине элементов колонкового набора применяется режущий инструмент: фрезеры и труборезы. Для извлечения из скважины прихваченного или заваленного инструмента применяется силовой инструмент: домкраты и вибраторы. В комплект комплекса КГК-100 включён весь необходимый набор инструмента. Ловильный метчик Диаметр, мм ……………………….. 75, 73 Ключ 73\89 Отбойный ключ 3.4. Выбор оборудования и инструментов для ликвидации аварий. Наиболее характерными и часто встречающимися авариями при бурении являются: обрыв и прихват снаряда, прижег коронки. Выбор аварийного инструмента производится исходя из опыта выполнения подобных ликвидационных работ. Метчики ловильные Д-57; Колокола ловильные А-76; Гидравлический труборез труболовка ТТ-59; Метчик коронка МК-59; Магнитная ловушка МЛ-59; Вибратор забойный ВЗ-2; Домкрат гидравлическийДГ-40; Ударные бабы весом 150 и 160 кг. Большую роль в успешной ликвидации аварии играет быстрота при проведении ликвидационных работ. 4. Технология бурения. Для очистки забоя скважины от выбуренной породы (шлама), охлаждения породоразрушающего инструмента, привода забойных механизмов и закрепления неустойчивых стенок скважины применяют различные очистные агенты. Они способствуют также предотвращению, а в некоторых случаях и ликвидации осложнений в скважинах в процессе бурения. Для промывки скважин применяют жидкости: техническую воду, глинистые растворы, различные специальные растворы (эмульсионные, аэрированные и др.) и сжатый воздух. Для продувки скважин применяют сжатый воздух. Техническую вода самый дешевый вид промывочной жидкости. Ее можно применять при бурении устойчивых пород с хорошим выходом керна. 4.1.Выбор очистных агентов. В верхнем интервале от 0 до30 м. Неустойчивая горная порода IV-VI категории по буримости. В следствии того, что бурение происходит в условиях вечной мерзлоты, для предотвращения растепления, и как следствие этого, обрушения стенок скважины бурение производим в сухую. В интервале от 30 до 300 метров разрез представлен крепкими породами VII-IX категории по буримости. Так как в этом интервале мы используем, по проекту, высокооборотное алмазное бурение то целесообразней использовать эмульсионные растворы. Эмульсионные снижают вибрацию бурового снаряда, трение, износ бурильных труб и обладают высокой несущей способностью. В качестве контрольно-измерительных приборов, для определения качества эмульсионных растворов, применяются специальные колбы для определения содержания масла в эмульсии и для определения концентрации эмульсии. Количество промывочной жидкости при колонковом бурении рассчитывают по формуле: VP=KCVPL м3; Где : VP=(7.4-6.3)Д2 – расход бурового раствора на 1 метр скважины, диаметром Д; L общий метраж скважины с применением данного раствора; КС коэффициент сложности по группам, принимаем КС=2. VP=2*5*592*300= 10443000 м3. 4.2. Выбор породоразрушающих инструментов и технологических режимов бурения. Забурку скважины на интервале 0- 30 м. следует осуществлять шарошечным долотом. Далее, на интервале 3-30м. бурение производят коронкой СМ5 диаметром 76 мм. Осевую нагрузку на коронку определяют по формуле: C=mP, Н Где: m- число резцов в коронке, для коронки СМ5 диаметра 76 мм. m=16, Р-удельная нагрузка на резец, принимаем 1.0 кН. С=6*1.0=6.0 кН Частота вращения коронки рассчитывается по формуле: n=38.2υ0/(D1-D2) об/мин. Где: υ0 – окружная скорость коронки, принимаем 0,8 м/с. D1 и D2 - наружный и внутренний диаметры коронки по резцам, для коронки СМ5 – 76 мм D1= 76мм, D2=59мм=0.059м. n=38.2*0,8/(0,076+0,059)=226 об/мин. Расход промывочной жидкости определяется по формуле: Q=gD1 л/мин; Где: g – удельный расход жидкости на один сантиметр диаметра коронки, принимаем 12 л/мин по таблице 3[8] для VI категории по буримости. Q=12*7.6= 91,2 л/мин. В интервале от 30 до 300 метров породы абразивные, монолитные VII-IX категории по буримости. По таким породам эффективна алмазная коронка А4ДП диаметром 59 мм. Осевую нагрузку на коронку рассчитывают по формуле: С=pS, H; Где: р- удельная нагрузка на 1 см2 торца коронки; S- площадь торца коронки Удельную нагрузку, по монолитным породам, рекомендуется принимать 1 кН/см2. Площадь торца коронки составит: S=πD2H/4- πD2B/4 см2; D1=5.9cm, D2=4.2cm. S=3.14(5.92-4.22)/4=13 cm2 C=1.0*13=13kH. Частота вращения коронки рассчитывается по формуле: n=38.2υ0/(D1-D2) об/мин. Где: υ0 – окружная скорость коронки, м/с. D1 и D2 - наружный и внутренний диаметры коронки по резцам, для коронки СМ5 – 76 мм D1= 59мм, D2=42мм=0.042м. Окружную скорость по этим породам следует принимать согласно рекомендациям ВИТР 4-4.5 м/с. Для высокоскоростного бурения принимаем максимальное значение 4.5 м/с. n=38.2*4,5/(0,059+0,042)=1562,7 об/мин. Расход промывочной жидкости можно рассчитать по формуле: Q=π(D2-d2)υл/4, об/мин; Где: D,d – диаметр коронки и бурильных труб, м. υл- скорость восходящего потока промывочной жидкости м/с. рекомендуется 0,35-0,6. При бурении абразивных пород с промывкой скважины промывочной жидкостью малой вязкости скорость восходящего потока принимают по максимуму 0,6 м/с. Тогда Q=3,14(0,0592-0,0542)0,6/4=26 л/мин. Для бурения скважин диаметром 59 мм по абразивным породам ВИТР рекомендует принимать 25-35 л/мин. На интервале 80-87 м разрез представлен породами повышенной трещиноватости IX категории по буримости. На этом интервале идет интенсивное поглощение промывочной жидкости. Для бурения используем одинарный колонковый снаряд с алмазной коронкой А4ДП диаметром 59 мм Осевую нагрузку рассчитываем по формуле: С=pS, H; р=0,9 кН/см2, S=13см2 С=0,9*13=11,7 кН; Частоту вращения по абразивным трещиноватым породам понижают в зависимости от степени трещиноватости( для сильно трещиноватых до 180- 200 об/мин). Вследствие того, что породы устойчивые принимаем на этом интервале частоту вращения принимаем 600 об/мин. Расход промывочной жидкости можно рассчитать по формуле: Q=π(D2-d2)υл/4, об/мин; Где: D,d – диаметр коронки и бурильных труб, м. υл- скорость восходящего потока промывочной жидкости. Q=3.14(0.0592-0.0542)*0.75/4=33 л/мин. По рекомендации ВИТР принимаем Q=40 л/мин. 5. Виды бурения Современное бурение допускает проводку скважин самого различного назначения, диаметра, конфигурации ствола и его ориентировки: бурение скважин, ствол которых строго ориентирован в пространстве, строительство скважин на суше и на море, причем на последнем случае при глубине воды, достигающей сотен метров. Получило развитие кустовое бурение. 5.1. Бурение вертикальных скважин Строго вертикальных скважин нет — все имеют некоторую кривизну, отклонение от вертикали. Современный уровень техники и технологии позволяет бурить скважины с отклонением ствола скважины от вертикали до 2°. В.С. Федоров, изучив причины искривления скважин, пришел к выводу, что они могут быть подразделены на геологические (неуправляемые) и технико-технологические (управляемые). К геологическим причинам относятся: угол встречи долота с плоскостью пласта, чередуемость пород по прочности и их мощность, угол искривления скважины (определяется углом падения пластов и не может быть больше последнего). К технико-технологическим причинам относятся: тип долота, режим бурения, жесткость низа бурильной колонны, кривизна в элементах бурильного инструмента, искривление бурильных труб под нагрузкой, вертикальность и совпадение оси вышки с центром роторного стола и направления, горизонтальность установки стола ротора. Указанные причины могут быть полностью учтены и их влияние можно свести практически к нулю. Перед началом бурения должны быть проверены и обеспечены центрирование выпеки, соответствие осей симметрии вышки и направления, горизонтальность установки стола ротора, прямолинейность первых бурильных труб и ведущей трубы. В начале бурения ведущая труба и первые трубы должны входить в породу строго вертикально, без раскачиваний. Профилактика кривизны скважины при бурении сводится к замеру кривизны, применению компоновок низа бурильной колонны (КНБК) и подбору режима бурениия. Компоновки должны обладать проходимостью и продольной устойчивостью в стволе при бурении скважин, не создавать значительных гидравлических сопротивлений при движении бурового раствора и др. КНБК применяют после проработки ствола непосредственно из-под башмака промежуточных колонн, а также с начала бурения теми долотами, диаметр которых соответствует диаметру компоновок. Допустимый износ калибраторов и центраторов не должен превышать 3 мм по диаметру, а квадратных утяжеленные бурильные трубы (УБТ) - до 2 мм. Компоновки низа бурильной колонны различаются между собой, элементы их представлены калибраторами, центраторами, стабилизаторами, расширителями, маховиками (короткими УБТ) и т.д. Эффективность работы КНБК определяется соответствием их условиям работы, жесткостью, разностью диаметров долота и элементов компоновок, длиной, очередностью и количеством установки элементов компоновок, характером конфигурации поперечного сечения ствола скважины. Назначение элементов, составляющих КНБК, неодинаковое. Калибраторы предназначаются для калибровки по диаметру ствола скважины и улучшения работы долот. Выпускаются в нескольких вариантах: КЛ-214 - калибратор лопастной на диаметр 214 мм с расположенными по образующей ребрами; КЛС-190 - калибратор лопастной на диаметр 190 мм с расположенными по спирали ребрами; КВЗ-214 - калибратор с выдвижными зубцами на диаметр 214 мм и др. При роторном бурении калибраторы устанавливаются в компоновке непосредственно над долотом. Центраторы предназначены для центрирования бурильной колонны в месте их установки. Они выпускаются в нескольких вариантах: металлический ЦМ-269, резинокаркасный ЦР-214, шарнирный ЦШ-269, межсекционный ЦС-295 и центратор вала турбобура ЦВТ-295. Стабилизаторы, роль которых исполняют УБТ, утяжеленные трубы многоугольного профиля или спиральные, предназначены для центрирования бурильной колонны на участке длины стабилизации. Их разделяют на цилиндрические СЦ-245-4,5м с наружным диаметром 245 мм при длине 4,5 м; спиральные СС-190-4,0м; квадратные СК-190-6,5м с размером по диагонали 190 мм и длиной 6,5 м и др. Маховики, роль которых выполняют короткие утяжеленные бурильные трубы, служат для уравновешивания вращающейся массы вала турбобура. Их устанавливают под валом турбобура. Расширитель предназначен для расширения ствола скважины. Наиболее распространены трехшарошечные расширители (в корпусе на осях смонтированы три пары шарошек, по окружности они расположены друг к другу под углом 120°). Трехшарошечные расширители выпускают нескольких диаметров - 243, 269, 295, 345, 395 и 455 мм. Выпускают также четырех- и шестилопастные, одноша-рошечные пилотные и штыревые наддолотные расширители. Искривление стволов скважины необходимо измерять. Для этого используют инклинометры дискретного и непрерывного действия, позволяющие измерять отклонение ствола скважины от вертикали (в вертикальной плоскости) и искривление по азимуту (угол между вертикальной плоскостью, в которой лежит ось искривленного ствола, и вертикальной плоскостью, проходящей через северное окончание магнитной стрелки). Они позволяют измерять кривизну скважины до 50°. Результаты замеров заносятся в таблицу через определенные интервалы (25 — 50 м) глубины скважины и могут быть зафиксированы в виде непрерывной кривой (инклинограм-мы) — графиков проекций ствола скважины на вертикальную плоскость. Их строят в определенном масштабе, на них указывают направления магнитного меридиана, горизонтальный масштаб, общее отклонение, а у каждой точки отмечают глубину и углы наклона. 5.2. Наклонно направленное бурение Наклонно направленная скважина отличается от вертикальной заданным смещением конечного забоя от вертикали и его направлением. Бурение наклонных скважин возможно турбинным и роторным способами. Собственно искривление ствола скважины достигается применением специальных компоновок низа бурильной колонны, обеспечивающих отклоняющую силу на долоте, или асимметричное разрушение забоя, или то и другое. Реализация необходимого пространственного положения ствола скважины достигается с помощью ориентирования отклоняющих компоновок низа бурильной колонны перед началом и в процессе бурения. В качестве отклоняющих при турбинном бурении применяют компоновки, включающие один или несколько центраторов, два эксцентрично расположенных центратора, эксцентричный ниппель, кривой переводник, специальные отклонители типов ОТ, ОТС, ОТШ. С помощью компоновок с одним или несколькими центраторами можно управлять только значением зенитного угла скважины. Все остальные позволяют изменять также и азимут скважины. Кривой переводник - толстостенный патрубок с пересекающимися продольными осями присоединительных резьбовых соединений. Наиболее распространенными углами между пересекающимися осями являются 1,5 - 3,5°. Увеличение указанного угла сверх 3,5°, как правило, не приводит к возрастанию темпа набора кривизны. Кривой переводник включается в компоновку обычно между одной секцией турбобура или укороченного турбобура и УБТ. Очевидно, что темп изменения кривизны зависит от угла перекоса кривого переводника, а также от текущего зенитного угла ствола скважины. В соответствии с Инструкцией по бурению наклонных скважин с кустовых площадок на нефтяных месторождениях Западной Сибири (РД 39-2-171-79) при бурении предусмотрена следующая компоновка: долото диаметром 295 мм, турбобур ЗТСШ-240-1, секция или Т12МЗБ-240, кривой переводник, УБТ диаметром 178 мм и длиной 12 мм. Отклоняющие приспособления, применяемые при роторном бурении, и технология бурения наклонно направленных скважин роторным способом имеют свои особенности. В этом случае отклонители используются только в начальный момент для придания стволу нужного направления. Количество установок отклоняющих приспособлений, которые необходимы для обеспечения заданного искривления скважины, определяет способность проходимых пород и их пропластков отклонять ствол скважины от проектного направления. Искусственное искривление ствола скважины осуществляется подбором соответствующих компоновок низа бурильной колонны при определенных режимах бурения. Отклоняющие приспособления (рис. 1) также специфичны и представляют собой клиновидные устройства с наклонным направлением для долота. Они имеют полукруглое или Л - образное сечение с приспособлениями для крепления в открытом или обсаженном стволе. По конструкции они бывают несъемными неизвлекаемыми (длина 2,5 —4,5 м), оставляемыми в скважине и извлекаемыми после осуществления процесса бурения в установленном направлении (примерно 15м нового ствола скважины). Неизвлекаемые отклонители применяют в обсаженных скважинах. Сверху они имеют раструб для направления долота и устройства для крепления в скважине.  Рис. 1. Отклоняюшие приспособления в ротооном бурении: а - работа с отклоняющим клином- 1 - установка клина 2 - забуривание ствола 3 - извлечение клина 4 - расширение ствола- б - работа с шарнирным отклонителем – 1 – установка отклонителя 2 3- забуривание ствола 4 – расширение ствола Извлекаемые отклонители характеризуются наличием (для их подъема) в верхней части муфты диаметром, равным диаметру нижней части долота, а в нижней — остроконечного выступа, внедряющегося в породу на забое и препятствующего вращению отклонителя. Для стабилизации и уменьшения зенитного угла скважины как в роторном, так и турбинном (электро-) бурении применяются компоновки с различным числом центраторов и их расположением. Проектирование наклонно направленных скважин сводится к выбору типа профиля (вертикальной и горизонтальной проекций), расчету траектории положения оси скважины в пространстве, выбору компоновок для реализации расчетного профиля и режима бурения. Профили скважины могут проектироваться в одной плоскости - это обычный тип профиля и с учетом пространственного искривления - профиль пространственного типа. Последние используются, к сожалению, реже и их применение связывается со сложными геологическими условиями бурения, влияние которых на самопроизвольное искривление велико. 5.3 Кустовое бурение Под кустовым бурением понимается способ, при котором устья скважин группируются на общей площадке, а конечные забои находятся в точках, соответствующих проектам разработки пласта, месторождения. При кустовом бурении скважин значительно сокращаются строительно-монтажные работы в бурении, уменьшается объем строительства дорог, линий электропередачи, водопроводов и т.д. Наибольший эффект от кустового бурения обеспечивается при бурении в условиях моря, в болотистых местностях и др. Впервые в б. СССР кустовое бурение было осуществлено под руководством Н.С. Тимофеева на о. Артема в Азербайджане. В настоящее время с куста бурят 8-24 скважины и более. Основными подготовительными работами являются подготовка площадки к строительству наземных сооружений и прокладка коммуникаций. На заболоченной или затопляемой территории технически возможны следующие методы их освоения: строительство дамб, огораживающих площадку; сооружение искусственных островов; при высоком уровне вод — сооружение эстакад. Применяются различные типы и варианты кустований в зависимости от природных условий. Кусты делят на локальные, т.е. не связанные постоянными дорогами с базой; кусты, расположенные вдоль транспортной магистрали, и кусты, находящиеся в центре транспортной магистрали. В первом случае скважины, как правило, направляют во все стороны (веером), что позволяет собрать в куст максимальное число устьев скважин. При разбуривании многопластовых залежей число скважин в кусте увеличивается. В случае расположения кустов вдоль транспортной магистрали (Азербайджан - море, Западная Сибирь) число скважин в кусте уменьшается по сравнению с числом скважин на локальном кусте. Схем расположения устьев скважин может быть предложено и использовано много в зависимости от геолого-климатических условий, техники и рельефа. Одна из основных особенностей проводки скважин кустами - необходимость соблюдения условий непересечения стволов скважин. Опыт показывает, что с точки зрения пересечения соседних стволов опасны верхние вертикальные участки. Важное значение имеет также установление минимальной разности вертикальных глубин точек забуривания стволов скважин в кусте. Считают, что максимальная допустимая минимальная разность глубин точек забуривания стволов соседних скважин должна составлять 50 м, что и рекомендуется в качестве допуска, когда глубина места зарезки ствола не превышает 1000 м. По результатам фактического положения стволов должны вноситься соответствующие коррективы в проекты на бурение последующих скважин. Кустовое бурение широко распространено в зарубежной и отечественной практике бурения в условиях Западной Сибири, на море и т.д. К недостаткам кустового наклонно направленного способа бурения следует отнести: вынужденную консервацию уже пробуренных скважин до окончания некоторой скважины данного куста в целях противопожарной безопасности, что замедляет темпы разработки залежи; увеличение опасности пересечения стволов скважин; трудности в проведении капитального и подземного ремонта скважин, а также в ликвидации грифонов в условиях морского бурения и др. 5.4. Многозабойное бурение Сущность многозабойного способа бурения состоит в том, что из основного ствола скважины с некоторой глубины проводят один или несколько стволов, т.е. основной ствол используется многократно. Полезная же протяженность скважин в продуктивном пласте и, следовательно, зона дренирования (поверхность фильтрации) возрастают (рис.2). Дополнительные стволы могут переходить в горизонтальные. Первые скважины были пробурены этим способом в 1947 г. на Краснокаменском и Ишимбаевском месторождениях. В сочетании с турбобуром многозабойное бурение развивалось успешнее. На Бориславском месторождении максимальный зенитный угол искривления составил 53° на длине 446 м. В Краснодарском крае число дополнительных стволов в многозабойных скважинах доводилось до пяти-шести при длине 50 -150 м и расстоянии между крайними стволами до 300 м. Число боковых скважин может достигать 10, а длина их — 400 м и более. Проведенный А.Г. Калининым технико-экономический анализ по одному из месторождений показал, что стоимость одной многозабойной скважины в 2,4 раза превышает стоимость однозабойной скважины, но дебит в первом случае в 18 раз выше, чем во втором. Преимущества многозабойного способа бурения сводятся к тому, что можно получить скважины с увеличенным дебитом, повысить общую нефтеотдачу месторождения, сократить число скважин, вовлечь в промышленную разработку малоде-битные месторождения с низкой проницаемостью пород, повысить поглощающую способность нагнетательных скважин.  Рис. 2. Схема многозабойной скважины 5.5. Горизонтальное бурение К настоящему времени в мировой практике достаточно четко вырисовывается область возможного применения вскрытия продуктивных пластов горизонтальными и многозабойными скважинами. Хотя объем проходки не превышает 1,0-1,5% общего объема бурения, наибольший эффект по увеличению текущей добычи и нефтеотдачи пластов достигается при вскрытии коллекторов с вертикальной трещиноватостью, большой фациальной изменчивостью по простиранию, низкой пористостью и проницаемостью, а также содержащих высоковязкие малоподвижные нефти. Горизонтальные скважины могут быть использованы весьма успешно и при вскрытии высокопроницаемых пластов. Благодаря вскрытию пластов горизонтальными скважинами достигаются: интенсификация добычи нефти и увеличение нефтеотдачи пластов; увеличение срока эффективной эксплуатации скважин за счет значительного уменьшения водогазоконусных образований; минимальное загрязнение окружающей среды и сохранение экологически чистыми больших площадей на поверхности; уменьшение числа скважин, необходимых для разработки и доразработки месторождений; вовлечение в эксплуатацию месторождений, ранее считавшихся промышленно не рентабельными (забалансовыми). Некоторые ограничения вызваны современным состоянием техники и технологии бурения горизонтальных скважин, а также нерешенностью ряда вопросов планирования, финансирования, стимулирования и организации труда. Первая многозабойная скважина была проведена в 1953 г. на Карташевском рифовом месторождении Башкортостана. В дальнейшем в основном развивалось многозабойное бурение. Первая горизонтальная скважина, проходящая на 130 м непосредственно по пласту мощностью около 30 м, была проведена в 1957 г. на Яблоновском месторождении Куйбышевской области. Несмотря на то, что скважина была пробурена на сильно дренированный пласт, ее суточный дебит составил 40 т, что многократно превышало дебиты вертикальных скважин. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||