Контрольная. Исходные данные выбор посадок гладких цилиндрических соединений и контроль размеров диаметров

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

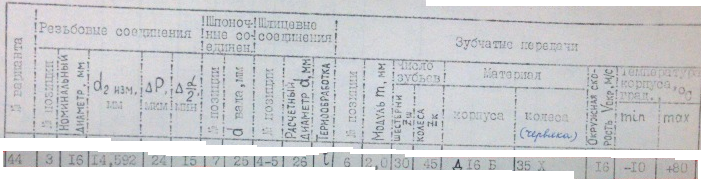

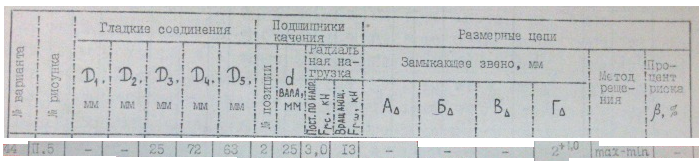

Исходные данные    1.ВЫБОР ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ И КОНТРОЛЬ РАЗМЕРОВ ДИАМЕТРОВ Из [5] выберем значения размеров и допусков на изготовление рабочих и контрольных калибров и нанесем их на схему : Z = Z1 = 8 мкм; Y= Y1 = 4 мкм; Н =4 мкм; Н1 = 8 мкм Hp = 2,5 мкм. Рассчитаем предельные и исполнительные размеры на изготовление рабочего калибра-пробки для контроля отверстия P-ПРmax = dнс+ Z + H/2 =25+0,008+0,002=25,01 мм P-ПPmin = dнс + Z – H/2 = 25+0,008-0,002=25,006 мм Исполнительный размер Р-ПР калибра-пробки равен ∅ мм. Р-НЕma=dнс+ES+Н/2=25+0,039+0,002=25,021мм; Р-Нmin = dнс + ЕS - Н/2 = 25+0,039-0,002=25,015 мм. Исполнительный размер Р-НЕ калибра-пробки равен ∅   - поле допуска на изготовление калибров; - поле допуска на износ P-ПР калибров Рисунок. Схема расположения полей допусков калибров для контроля гладкого цилиндрического соединения ∅  2.ПРОЕКТИРОВАНИЕ ГЛАДКИХ КАЛИБРОВ Предельные калибры определяют не числовое значение измеряемой величины, а годность детали, т.е. находится ли её размер между заданными предельными размерами. Деталь считается годной, если проходная сторона калибра (проходной калибр) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходная сторона (непроходной калибр) не проходит по контролируемой поверхности детали. Для контроля отверстия изделия используем пробку. Номинальный размер отверстия изделия Dн = 72 мм. Наименьший предельный размер изделия Dmin = Dн + EI = 72 + 0 = 72 мм Наибольший размер изделия Dmax = Dн + ES = 72 + 0.021 = 72,021 мм По ГОСТ 24853-81 находим следующие параметры: Н – допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия; Нs – допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия; z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; у – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия; z = 3 мкм; y = 3 мкм; H = 4 мкм; Hs = 2.5 мкм. Исполнительные размеры калибра определяем по формулам, занесенным в таблицу: Таблица. Исполнительные размеры калибра

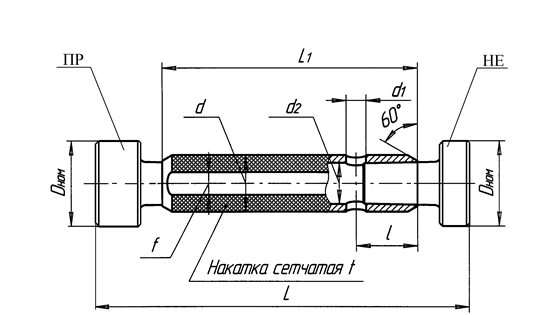

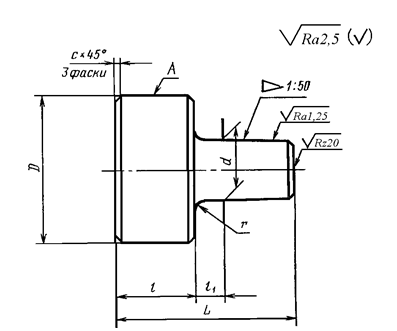

Проходная сторона новая Dmin + z = 72 + 0.003 = 72,003 мм Проходная сторона изношенная Dmin – y = 72 – 0.003 = 71,997 мм Непроходная сторона Dmax = 30,021 мм Для контроля отверстия используем калибр – пробку 8133 - 0954 Н7 ГОСТ 14810 – 69. Расчет калибров HEmax = Dmax + H/2 = 72,021 + 0.004/2 = 72.023 мм HEmin = Dmax - H/2 = 72,021 - 0.004/2 = 72.019 мм ПРmax = Dmin + z + H/2 = 72 + 0.003 + 0.004/2 = 72,005 мм ПРmin = Dmin + z - H/2 = 72 + 0.003 - 0.004/2 = 72,001 мм ПРизн = Dmin - y = 72 – 0.003 = 71.997 мм На рисунках изображены эскизы калибра-пробки и вставки (проходной (ПР) или непроходной (НЕ)), а в таблицах приведены их основные параметры.  Рисунок. Калибр – пробка Таблица. Параметры калибр - пробки

Рисунок. Вставка Таблица. Параметры вставки

Рисунок. Схема расположения полей допусков. Таблица

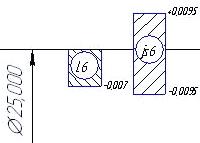

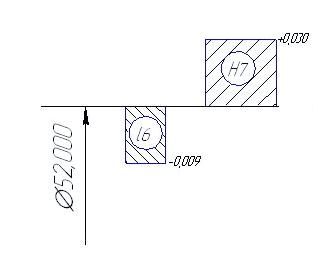

3.РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Исходные данные для расчета: - шарикоподшипник № 205, класс точности 6; - радиальная реакция R = 3 кН; - осевое усилие А = 0 кН; - условия работы: вращается вал, корпус неподвижен; корпус неразъемный, стальной; - Dотв/D = 0,5; D/Dкорп = 0,75; (Dотв – диаметр отверстия полого вала, мм; Dкорп – диаметр отверстия тонкостенного корпуса); - нагрузка с умеренными толчками и вибрациями, перегрузка до 150%. Анализом условий и характера работы сборочного узла устанавливаем, что циркуляционно-нагруженными (вращающимися) являются внутренние кольца подшипников качения, сопрягаемые с ведущими и ведомыми валами редуктора. Корпус редуктора является неподвижным. Наружные кольца неподвижны, что определяет местный характер их нагружения. Так как номер подшипника 205 и класс точности – 5, то по таблице 3.8 [1] определяем, что шарикоподшипник радиальный однорядный легкой серии, внутренний диаметр подшипника d= 25 мм, наружный диаметр подшипника D= 52 мм, ширина подшипника B=12 мм, радиус фасок колец подшипника r = 1,5 мм. Для циркуляционного нагружения кольца определяем интенсивность нагружения где R – радиальная реакция опоры, Н, b – ширина подшипника, мм, r – длина фаски, мм, KП – динамический коэффициент посадки, KП=1 по таблице 3.5 [1], F – коэффициент, учитывающий степень ослабления посадочного натяга, по таблице 3.7 [1] F=1,6, FA – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов и двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору, FA=1 по таблице3.3 [1]. По величине интенсивности нагружения PR по таблице 3.6 [2] для d = 25 мм выбирается вид посадки js. Для наружного кольца, испытывающего местное нагружение для неразъемного корпуса с умеренными толчками и вибрациями, перегрузкой до 150 % по таблице 3.3 [2] принимаем посадку Н. В зависимости от класса точности самого подшипника производим выбор квалитета для посадок колец подшипников. Посадка подшипника на вал Ø 25 По ГОСТ 520-89 и ГОСТ 25347-82 определяем отклонения ES, EI, es, ei для колец подшипника и контрдеталей. Строим поля допусков по наружному и внутреннему диаметрам, определяем табличные натяги Nmax и Nmin. Для внутреннего кольца ES = 0 мкм, EI = -7 мкм, es = 9,5 мкм, ei = -9,5 мкм. Для наружного кольца ES = 9 мкм, EI = -21 мкм, es = 0 мкм, ei = -9 мкм.  Рисунок – Схема полей допусков по внутреннему диаметру  Рисунок – Схема полей допусков по наружному диаметру Для внутреннего кольца Nmax =es-EI, Nmax = 0,0095-(-0,007) = 0,0165 мм, Nmin=ei-ES, Nmin= -0,0095 – 0 = -0,0095 мм. Вычисляем максимальный допустимый натяг где K – конструктивный фактор, который вычисляется по формуле  , ,где d0 – приведенный диаметр внутреннего кольца, мм, который вычисляется по формуле  , ,Условие Nmax< Вычисляем минимальный допустимый натяг Условие Nmin≥ Проверяем наличие посадочного рабочего зазора: где Gp – рабочий радиальный зазор в подшипнике, мм; Gн – начальный радиальный зазор в подшипнике, мм, вычисляющийся по формуле где Gmax иGmin – выбираются по таблицам ГОСТ 25347 – 82. Δd вычисляется по формуле где Uэф – эффективный натяг, мм. Gр>0, условие выполняется. Условие запрессовки Рзапр, Н вычисляется по формуле где f– коэффициент трения при запрессовке, f= 0,14; Е – модуль упругости стали, Е=2·1011 Па. Температура нагрева подшипника в масле для установки его на вал где α – температурный коэффициент линейного расширения подшипниковой стали, α=12·10-6 ˚С-1, Sсб – сборочный зазор посадки типа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||