Контрольная. Исходные данные выбор посадок гладких цилиндрических соединений и контроль размеров диаметров

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

|

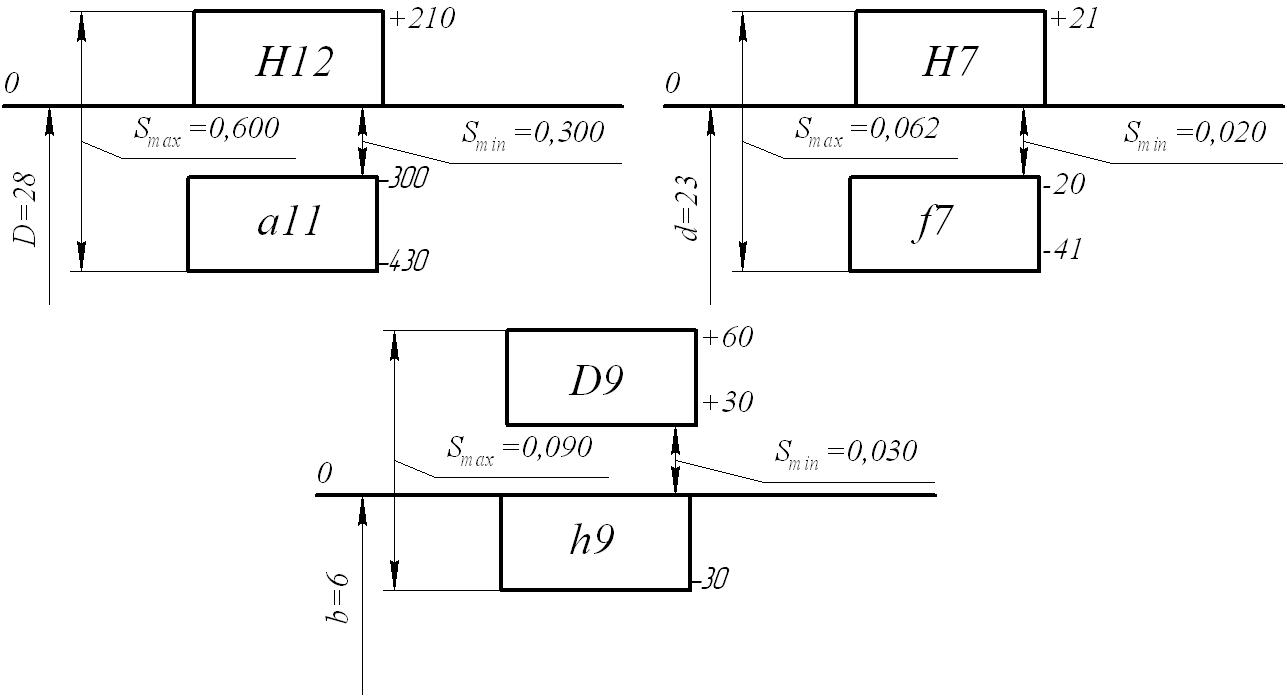

6.ВЗАИМОЗАМЕНЯЕМОСТЬ И КОНТРОЛЬ ШПОНОЧНЫХ СОЕДИНЕНИЙ Произведем расчет шпоночного соединения: Исходные данные: Диаметр вала Ø25 мм; Длина шпонки l=25 мм; Вид шпоночного соединения –нормальное. Шпонка 3x3x25 ГОСТ 23360-78.  По размеру b: -паз вала B1=3N9 ES=-4мкм; EI=-29мкм. B1 max=5,000-0,004=4,996мм; B1 min =5,000-0,029=4,971мм; -ширина шпонки b2=3h9 es=0; ei=-25мкм; b2 max=5,000-0=5,000 мм; b2 min=5,000-0,025=4,975мм; -пазвтулкиB3=3Js9 ES=+12мкм; EI=-12мкм. B3 max=5,000+0,012=5,012мм; B3 min=5,000-0,012=4,988мм. Рассчитываем табличные зазоры (натяги) по размеру b: +12 + Js 9   0  N9 h9      -  4 4-  -12 -12 -     29-25 29-25  Рисунок. Схема расположения полей допусков шпоночного соединения. -Рассчитываем табличные зазоры (натяги) по размеру b: соединение шпонки b2 = 3h9 с пазом вала B1 = 3N9: S1max = B1max – b2min = 4,996– 4,975= 0,021мм, N1max = b2max – B1min = 5,000 – 4,971= 0,029мм + -4 0  N9 h9        -   -           25 25-     29 29 Рисунок. Схема расположения полей допусков ширины шпонки и ширины паза вала соединение шпонки b2 = 3h9 с пазом втулки B3 = 3Js9 S2max = B3max – b2min=5,012 – 4,975 = 0,037мм, N2max = b2max – B3min = 5,000 – 4,988 = 0,012мм. +12 Js 9     + 0  h9    -   -12 -12        -25 -25   Рисунок. Схема расположения полей допусков ширины шпонки и ширины паза втулки 7.ВЗАИМОЗАМЕНЯЕМОСТЬ И КОНТРОЛЬ ШЛИЦЕВЫХ СОЕДИНЕНИЙ Выбор посадок шлицевого соединения необходимо проводить с учетом назначения соединения, его конструкции и способа центрирования. Выбор способа центрирования определяется эксплуатационными и технологическими требованиями. Выбираем центрирование по наружнему диаметру D, так как этот способ центрирования рекомендуется в случаях повышенных требований к точности сосности элементов соединения, когда твердость втулки не высока и допускает обработку чиставой протяжкой, а вал обрабатывается фрезерованием и окончательным шлифованием по наружнему диаметру D. Применяется для подвижных соединений, передающих малый крутящий момент (1, стр. 783). Для подвижных соединений, работающих при малых нагрузках, центрируемых по D, выбираем посадку для наружного диаметра D – Обозначение посадки Итоговые данные выбора допусков и посадок шлицевого соединения.

Обозначим посадки прямобочного шлицевого соединения.  Рисунок. Схемы полей допусков посадок прямобочного шлицевого соединения Вычертим рабочий чертеж шлицевой втулки –зубчатого колеса. На рабочих чертежах вала и втулки шлицевого соединения указываются предельные отклонения от номинальных размеров, вид термообработки, параметры твердости и шероховатости поверхностей. 8.ВЗАИМОЗАМЕНЯЕМОСТЬ И КОНТРОЛЬ ЗУБЧАТЫХ КОЛЕС И ПЕРЕДАЧ По величине окружной скорости Vокр, м/с,выбираем степень точности червячной зубчатой передачи по нормам плавности и корректируем ее по виду передачи. Остальные степени точности назначаем в соответствии с назначением передачи. Выбираем степень точности по нормам плавности - 8. В соответствии с требованиями ГОСТ 1643-81 для кинематических передач норма кинематической точности принимается на одну степень выше. Принимаем степень точности по нормам кинематической точности 7. Степннь точности по норме контакта – 8. Определяем межосевое расстояние aw, мм, по формуле Определяем температурную компенсацию зазора jn1, мм, и оптимальную толщину слоя смазки jn2 по формуле Определяем минимальный боковой зазор передачи jnmin, мм, по формуле По таблицам ГОСТ 1643-81 выбираем вид сопряжения Е. Таким образом, степень точности передачи 7 – 8 – 8 Е ГОСТ 1643-81. Стандарт на допуски зубчатых колёс и передач (ГОСТ 1643-81) предусматривает для каждой нормы точности ряд показателей [3]. Однако на основании многолетнего опыта работы каждый вид машиностроения разрабатывает свои рекомендации по выбору комплексов контролируемых параметров. Для химического и пищевого машиностроения эти рекомендации приведены в работе [2], по которой и следует подбирать комплексы для контроля зубчатых колёс. Измерительные средства для контроля каждого комплекса выбираются с учётом степени точности и основных характеристик колёс по справочным данным [2, 4, 5]. По таблице 5.5 [2] определяем контролируемые параметры. Нормы кинематической точности при степени точности 7: - наибольшая кинематическая погрешность, Fi'; - колебания длины общей нормали, Vw; - радиальное биение зубчатого венца, Fr; - накопленная погрешность К- шагов, Fpk. Нормы плавности при степени точности 8: - отклонение шага зацепления, fpt; - колебание измерительного межосевого расстояния fi ′′; Норма контакта зубъев при степени точности 8: - суммарное пятно контакта; Нормы бокового зазора при виде соряжения Е: - наименьшее дополнительное смещение исходного контура, Eн; - допуск на смещение исходного контура, Тн . Значения данных параметров определяем исходя из величины диаметров делительной окружности колеса и шестерни Определяем динамическую вязкость масла Динамическую вязкость Рабочая температура подшипника tп должна быть не выше (60… 75) 0С. Для предварительных расчетов tп = 60 0С [3]. Определяем функциональный комплекс Аh  , ,где h – минимальная толщина масляного слоя, мм; P – удельное давление, Па  По графику, показанном на рисуноке 1.1 [2], определяем относительные эксцентриситеты Значения Рассчитываем минимальный допустимый зазор [Smin], м, по формуле  , ,Определяем температурное изменение зазора где Рассчитываем минимальный действующий зазор Smin, м, по формуле Рассчитываем максимальный допустимый зазор [Smax], м, по формуле Рассчитываем максимальный действующий зазор Smax, м, по формуле По таблицам ГОСТ 25347 - 82 (СТ СЭВ 144 - 88) [3] выбираем предельные зазоры Smin табл и Smax табл, соблюдая условия: Smin табл Выбираем посадку Н7/h6, у которой Smax = 19 мкм, Smin = 0 мкм.  | ||||||||||||||||||||||||||||||||||||||||||||||