Самостоятельная работа по ТКМ. Самостоятельная работа. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо металлургическое производство и его продукция

Скачать 45.72 Kb. Скачать 45.72 Kb.

|

|

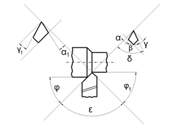

ИСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ МЕТАЛЛУРГИИ: РУДА, ФЛЮСЫ, ОГНЕУПОРЫ, ТОПЛИВО; МЕТАЛЛУРГИЧЕСКОЕ ПРОИЗВОДСТВО И ЕГО ПРОДУКЦИЯ. РУДА - это полезное ископаемое, содержащее искомый элемент в таком количестве и такого качества, которые допускают экономически выгодное извлечение его в промышленном масштабе. Состав руды - это рудное тело и пустая порода. Рудное тело - часть руды, содержащая искомый элемент Ме, чаще соединенный с кислородом. Пустая порода - балласт, т.е. горная или другая порода, не содержащая искомого элемента. В основном пустая порода содержит следующие химические соединения: SiO2-кремнезем; Al2O3-глинозем; MgO-магнезия; CaO-известь. В зависимости от концентрации добываемого металла, руды бывают богатыми, которые сразу используют в металлургическом производстве, и бедные, которые поступают в металлургическое производство после обогащения или удаления пустой породы. После обогащения получают концентрат или продукт с повышенным содержанием металла по сравнению с исходной рудой. Процесс обогащения руды включает два основных этапа: 1) дробление и сортировка руд по крупности с целью получения оптимальных для плавки размеров кусков руды; 2) обогащение руды — получение концентрата с более высоким содержанием металла в шихте. Технологии обогащения руд основаны на различии физико-химических свойств минералов, содержащихся в руде, — плотности, магнитной восприимчивости, смачиваемой поверхности различными жидкостями. Промывка руды применяется при хорошей размываемости минерала. Гравитационное обогащение основано на разделении минералов по плотности. Руду погружают в жидкость с плотностью, большей плотности пустой породы. В результате легкие частицы пустой породы всплывают на поверхность и удаляются, а зерна тяжелого рудного минерала осаждаются на дно. Гравитационное обогащение основано на разделении минералов по плотности. Руду погружают в жидкость с плотностью, большей плотности пустой породы. В результате легкие частицы пустой породы всплывают на поверхность и удаляются, а зерна тяжелого рудного минерала осаждаются на дно. Агломерация — процесс получения агломерата — кускового пористого офлюсованного материала. Эту технологию используют для обогащения железных руд. Агломерат получают спеканием руды и измельченного известняка при температуре 1100... 1200 °С, в результате химических реакций образуется силикат железа (Fe2Si02), который плавится и связывает частицы шихты в пористые куски. Окатывание — получение окатышей (шариков шихты диаметром до 30 мм). Измельченную шихту увлажняют (влажность 8... 10%), обрабатывают в барабанах для придания необходимой формы, подсушивают и обжигают. ФЛЮСЫ - это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды или концентратом и золой топлива. Такое соединение называют шлаком. Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается в печи над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды (SiO2, P2O5), и основным, если в его составе больше основных оксидов (CaO, MgO, FeO и др.). ОГНЕУПОРАМИ называют строительные материалы, применяемые в металлургии, которые выдерживают высокие температуры воздействия расплавленных металла и шлака и горячих газов без разрушения. Они используются для облицовки (футеровки) металлургических печей, разливочных ковшей, а также воздухонагревательных устройств и дымоходов. Качество огнеупорных материалов определяется их соответствием определенным рабочим свойствам; главными из них являются: огнеупорность, химическая активность, строительная прочность, термическая устойчивость. Огнеупорностью называется свойство материала противостоять воздействию на него высоких температур (900 - 20000 С). Химическая активность (или шлакоустойчивость) определяется способностью огнеупорного материала противостоять химическому воздействию расплавленного металла, шлака, горячего печного газа. Термическая устойчивость - способность материала противостоять резкому перепаду температур. Высокая температура протекания металлургических процессов обеспечивается за счет сжигания МЕТАЛЛУРГИЧЕСКОГО ТОПЛИВА. Оно подразделяется по агрегатному состоянию на твердое, жидкое, газообразное, а также разделяется на естественное и искусственное: каменный уголь - кокс; нефть - мазут; природный газ - генераторный газ. Энергетически не целесообразно сжигать естественное топливо. При переработке естественного топлива в искусственное отделяются ценные химические вещества, при этом теплотворная способность мало меняется. Реальными путями повышения эффективности использования металлургического топлива являются следующие: - использование высококалорийного топлива; - дробление твердого и распыление жидкого топлива; - предварительный подогрев газообразного топлива и воздуха; - обогащение воздушного дутья кислородом. Все устройства для подогрева газообразного топлива и воздуха, подаваемых в металлургическую печь, работают по принципу теплообмена. ПРОИЗВОДСТВО ЦВЕТНЫХ МЕТАЛЛОВ Цветные металлы обладают рядом ценных свойств: высокой теплопроводностью, очень малой плотностью (алюминий и магний), очень низкой температурой плавления (олово, свинец), высокой коррозионной стойкостью (титан, алюминий). Железо и его сплавы — чугун и сталь — называют черными металлами. Все остальные металлы относятся к категории цветных, в том числе и благородные металлы — золото, серебро, платина. Разнообразие цветных металлов и обусловило разные методы их получения. Как и черные металлы, цветные получают из рудного концентрата — предварительно обогащенной руды. В промышленности практически не применяются цветные металлы в чистом виде, а больше используются именно сплавы, что позволяет достигать требуемых свойств. При производстве цветных металлов происходит видоизменение их химических, физических и механических свойств, что очень важно для изготовления как бытовых, так и промышленных предметов. Особенностью цветных металлов является простота обработки. Практически все они подвергаются шлифовке, ковке, штамповке, прессования, резке, сварке или пайке. Для производства цветных металлов и сплавов применяется разнообразные методы, основанные на химических свойствах основы, из которой будет получен металл или сплав и реагента. Пирометаллургия – метод получения цветного металла путем проведения избирательной плавки, которая может быть окислительной или восстановительной. Источником тепла и главным реагентом чаще всего выступает присутствующая в руде сера. Электролиз – метод, основанный на химической реакции электролиза. Применяется катод и анод. На катоде, которым выступает ванна из огнеупорного материала, происходит осаждение ионов металла в результате диссоциации. Реакция проводится не в водной среде, а в расплаве. Это обуславливается необходимостью избежать осаждения на катоде ионов водорода, что не позволяет выделять чистый металл. Металлотермия – метод восстановления хлоридов или оксидов металла под воздействием другого вещества. Преимущественно технология применяется при производстве титана. Параллельно добывается магний, поскольку хлорид магния выступает побочным продуктом. Сплавление – этот способ заключается в прямом смешивании двух металлов. Дополнительно в жидком состоянии поставляется шихта или легирующий материал. Этот способ относится к наиболее производительным, менее затратным и позволяет получать незагрязненные металлы., имеющие заданные физико-химические свойства. ОПРЕДЕЛЕНИЕ УГЛОВ ТОКАРНОГО РЕЗЦА В СТАТИЧЕСКОЙ СИСТЕМЕ КООРДИНАТ, ИХ НАЗНАЧЕНИЕ И ВЛИЯНИЕ НА ПРОЦЕСС РЕЗАНИЯ. Углы резца определяют положение элементов рабочей части относительно координатных плоскостей и друг друга. Эти углы называют углами резца в статике. У токарного резца различают главные и вспомогательные углы, которые рассматривают, исходя из следующих условий: ось резца перпендикулярна к линии центров станка; вершина резца находится на линии центров станка; совершается главное движение резания. Углы резца делят: на главные, вспомогательные и углы в плане. Главные углы измеряют в главной секущей плоскости: это главный передний угол γ, главный задний угол α, угол заострения β, и угол резания δ. Вспомогательные углы измеряют во вспомогательной секущей плоскости: это вспомогательный задний угол α1, и вспомогательный передний угол γ1. Углы в плане – это главный угол в плане φ, вспомогательный угол γ1 и угол при вершине в плане ε. Г  лавный передний угол γ – угол между передней поверхностью резца и плоскостью, проведённой через главную режущую кромку перпендикулярно плоскости резания; служит для облегчения схода стружки, уменьшения работы деформации и расхода мощности на резание. лавный передний угол γ – угол между передней поверхностью резца и плоскостью, проведённой через главную режущую кромку перпендикулярно плоскости резания; служит для облегчения схода стружки, уменьшения работы деформации и расхода мощности на резание.При обработке деталей из хрупких и твердых материалов для повышения стойкости резца следует назначать меньшие значения угла γ, иногда даже отрицательные. Главный задний угол α – угол между задней поверхностью и плоскостью резания; служит для уменьшения трения между задней поверхностью и заготовкой. Вспомогательный задний угол α1измеряют во вспомогательной секущей плоскости между следом вспомогательной задней поверхности и следом плоскости, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Наличие угла α1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки. Главный угол в плане φ– угол между проекцией главной режущей кромки на основную плоскость и направлением подачи – оказывает значительное влияние на шероховатость обработанной поверхности. С уменьшение угла φ шероховатость обработанной поверхности снижается. Одновременно увеличивается активная рабочая длина режущей кромки. Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ1 шероховатость обработанной поверхности снижается, увеличивается прочность вершины резца и снижается его износ. Угол наклона главной режущей кромки λ – угол между главной режущей кромкой и линией, проведённой через вершину резца параллельно основной плоскости. С увеличением угла λ качество обработанной поверхности ухудшается. ПОРОШКОВАЯ МЕТАЛЛУРГИЯ. МЕТОДЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ. ПРОИЗВОДСТВО ПОРОШКОВ. МЕХАНИЧЕСКИЕ СПОСОБЫ ПОЛУЧЕНИЯ ПОРОШКОВ. Порошковая металлургия (ПМ)– отрасль технологии, занимающаяся производством металлических, керамических, композиционных порошковых материалов и деталей из них ПМ является наиболее древней технологией получения и обработки металлов и сплавов, керамики. ПМ является ресурсо- и энергосберегающей технологией, о чем свидетельствуют коэффициент использования металла (КИМ) и энергозатраты, необходимые для получения 1 кг продукции, включая затраты на переработку руды (таблица 1): Таблица 1

Важнейшие преимущества ПМ 1. Возможность получения материалов, которые путем плавки изготовить трудно или невозможно: например, твердые сплавы (керамика-металл) и т.д. 2. В порошковых материалах отсутствуют недостатки, вызванные ликвацией, характерной для литых сплавов. Высокая степень однородности химических элементов по сечению порошковой детали позволяет повысить ее физико-механические характеристики. 3. Возможность получения в металлических или керамометаллических сплавах ультрамелкого зерна, не достижимого при традиционных литейных методах получения. 4. Возможность успешного использования комбинированных технологий: технологии ПМ и технологий высокоэнергетических воздействий (высокого давления, взрыва, плазмы), нанесения покрытий и др. Это расширяет возможности ПМ, делает ее более универсальной и неотъемлемой в современной технологии производства. 5. В социальном аспекте порошковая металлургия способствует снижению загрязнения окружающей среды. Основной потребитель изделий ПМ – это автомобильная промышленность, сельхозмашиностроение, приборостроение. Основные операции ПМ. Технологический процесс производства изделий методом порошковой металлургии состоит всего лишь из нескольких основных операций: 1. Получение металлического порошка; 2. Подготовка порошков к формованию (отжиг, классификация); 3. Приготовление шихты (смеси порошков нужного состава); 4. Формование шихты в компактное тело определенных формы и размеров (заготовку); 5. Спекание заготовки; 6. Дополнительная обработка заготовки в зависимости от назначения детали (механическая обработка, калибрование, термическая и химико-термическая обработка и др.). Поскольку точность изготовления порошковых заготовок обычно очень высока, то зачастую механическая обработка их вовсе не требуется. Поэтому замена литых деталей на порошковые, как правило, тем выгодней, чем сложнее их форма, выше требования к точности изготовления и дороже материал. Производство порошков. Существует большое количество различных методов производства металлических порошков, что является важным преимуществом ПМ. Способы получения порошков принято разделять на механические и физико-химические. Механический способ получения порошков размолом в шаровых вибрационных мельницах. Но наибольшее практическое применение имеют порошки, полученные второй группой методов, которые позволяют получать порошки высокой степени чистоты. Один из наиболее экологичных способов получения порошков –диспергирование (распыление) расплавов. Таблица 3. Основные методы промышленного производства металлических порошков

ЛИТЕЙНЫЕ СВОЙСТВА СПЛАВОВ. ВЛИЯНИЕ ЛИТЕЙНЫХ СВОЙСТВ СПЛАВОВ НА КАЧЕСТВО ОТЛИВОК. Литейные сплавы и их применение Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам превосходят чистые металлы. Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.). Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др. Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию. Жидкотекучесть — способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы. Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Неметаллические включения снижают жидкотекучесть сплавов. На жидкотекучесть влияет химический состав сплавов: с увеличением в исходном материале содержания серы, кислорода и хрома жидкотекучесть снижается, а с повышением содержания фосфора, кремния, алюминия, углерода - увеличивается. В зависимости от жидкотекучести сплава выбирают минимальную толщину стенок отливок. Усадка — процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды. Усадка протекает в жидком состоянии, при затвердевании в процессе кристаллизации и в твердом состоянии. Различают линейную и объемную усадки, которые определяют в процентах. Величина усадки сплавов зависит от их химического состава, температуры заливки, конфигурации отливки и других факторов. Изготовлять отливки из сплавов с повышенной усадкой сложно, так как в массивных частях отливки образуются усадочные раковины и усадочная пористость. Для предупреждения образования усадочных раковин предусматривают установку прибылей — дополнительных резервуаров с расплавленным металлом для питания отливок в процессе их затвердевания. Напряжения в отливках возникают вследствие неравномерного их охлаждения и механического торможения усадки. Они характерны для отливок с различной толщиной стенок. При затвердевании температура отливки в массивных частях выше, чем снаружи или в тонких сечениях. Поэтому усадка в отдельных местах по величине различна, но так как части одной и той же отливки не могут изменять свои размеры независимо друг от друга, то в ней возникают напряжения, которые могут вызывать образование трещин или коробление. Для предупреждения образования больших напряжений и трещин необходимо в конструкции литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. Газопоглощение—способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава она увеличивается незначительно, несколько возрастает при плавлении и резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, и в результате их выделения в отливке могут образоваться газовые раковины и поры. Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Для уменьшения газонасыщенности сплавов применяют плавление в вакууме или в среде инертных газов и другие методы. Ликвация — неоднородность химического состава в различных частях отливки. Различают ликвации зональную и дендритную (внутризеренную). Зональная ликвация — это в объеме всей затвердевшей литой детали. Дендритная химическая неоднородность - ликвация — химическая неоднородность в пределах одного зерна (дендрита) сплава. Ликвация зависит от химического состава сплава, конфигурации отливки, скорости охлаждения и других факторов. НАГРЕВ ЗАГОТОВОК ПЕРЕД ДЕФОРМАЦИЕЙ И СОПУТСТВУЮЩИЕ ЕМУ ЯВЛЕНИЯ. Металлы, обрабатываемые давлением, должны обладать пластичностью, которая определяется механическими свойствами: относительным удлинением, поперечным сужением, ударной вязкостью и др. Ориентировочные данные пластичности металла можно получить испытанием на растяжение. Если предел прочности при растяжении с увеличением температуры падает, а относительное удлинение и сужение увеличиваются, то сопротивление деформированию уменьшается, металл становится ковким. Чем выше пластичность и ниже прочность, тем большей ковкостью обладает металл. Наилучшая пластичность стали достигается нагревом, так как она непрерывно увеличивается в интервале температур примерно от 300 до 1200°С в зависимости от содержания в стали углерода. При нагреве стали выше температуры начала горячей обработки давлением наступает перегрев, который проявляется в резком росте аустенитных зерен и понижении пластичности. Последняя в процессе обработки может нарушить целостность заготовки. Перегрев углеродистых сталей исправляют термической обработкой (отжигом). Однако исправление некоторых сталей (например, хромоникелевой) сопряжено с большими трудностями, поэтому его следует избегать. При нагреве стали до температур, близких к температурам начала плавления, наступает пережог, характеризующийся появлением хрупкой пленки между зернами вследствие окисления их границ. Пережженный металл теряет пластичность, становится хрупким и представляет собой неисправимый брак. Следует заметить, что на перегрев и на пережог влияют и температура, и времянахождения металла в зоне высоких температур. Следовательно, горячая обработка давлением должна осуществляться ниже температуры пережога и даже ниже зоны перегрева, т. е. в интервале температур, при которых металл имеет наивысшую пластичность и наименьшую сопротивляемость деформированию. Горячая обработка металлов давлением в зоне установленных температур снижает сопротивление деформированию примерно в 10-15 раз по сравнению с обычным холодным состоянием. Таким образом, при обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от вида и химического состава сплава. Термический режим нагрева стали перед обработкой давлением должен обеспечить: получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине, сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар). При нагреве происходит неравномерное расширение металлов. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжение сжатия, а внутренние растяжения. Напряжения, возникающие в металле вследствие неравномерного прогрева, называются температурными или термическими напряжениями. Эти напряжения тем больше, чем больше разность температур по сечению заготовки. Термические напряжения могут возрасти настолько, что будет нарушена целостность металла (образуются трещины). Вероятность разрушения металла будет большая у высоколегированных и легированных сталей, а также при нагреве крупных заготовок. Поэтому металл необходимо нагревать с определенной допустимой для него скоростью нагрева. При нагреве крупных заготовок, для уменьшения возникающих термических напряжений, температура печи при их загрузке должна быть значительно ниже конечной температуры нагрева, особенно при нагреве особо крупных слитков из легированной стали. При нагреве цветных металлов продолжительность нагрева заготовок зависит не только от коэффициентов теплопроводности, но и от количества тепла, воспринимаемого наружной поверхностью, т.е. от качества поверхности, характеризующего степень ее черноты. |