практическая работа материаловедению. ОТЧЕТ по Практическому занятию. Исследование механических свойств металлов Содержание Цель занятия. 3

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

ОТЧЕТ по Практическому занятию Исследование механических свойств металлов Содержание

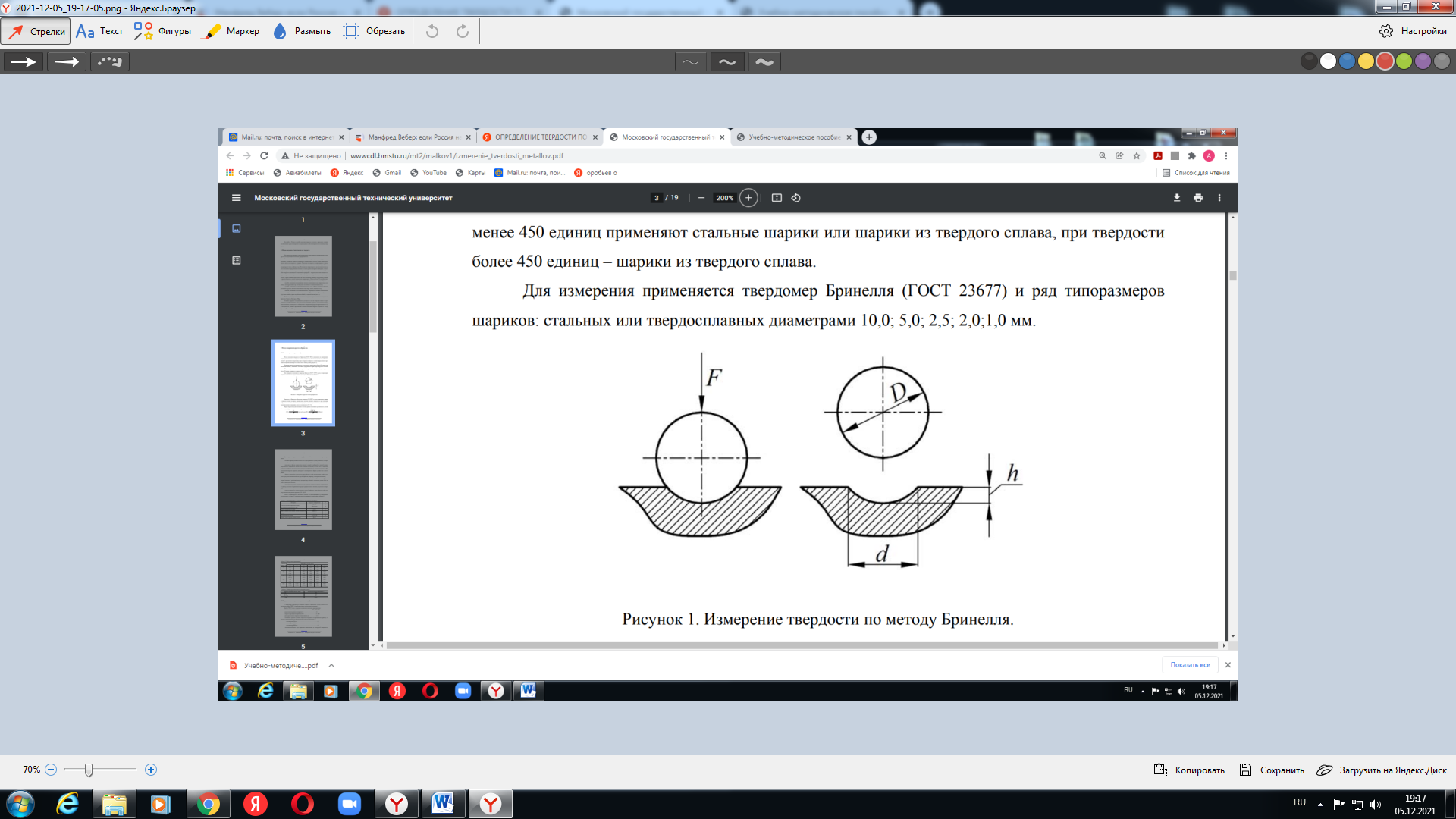

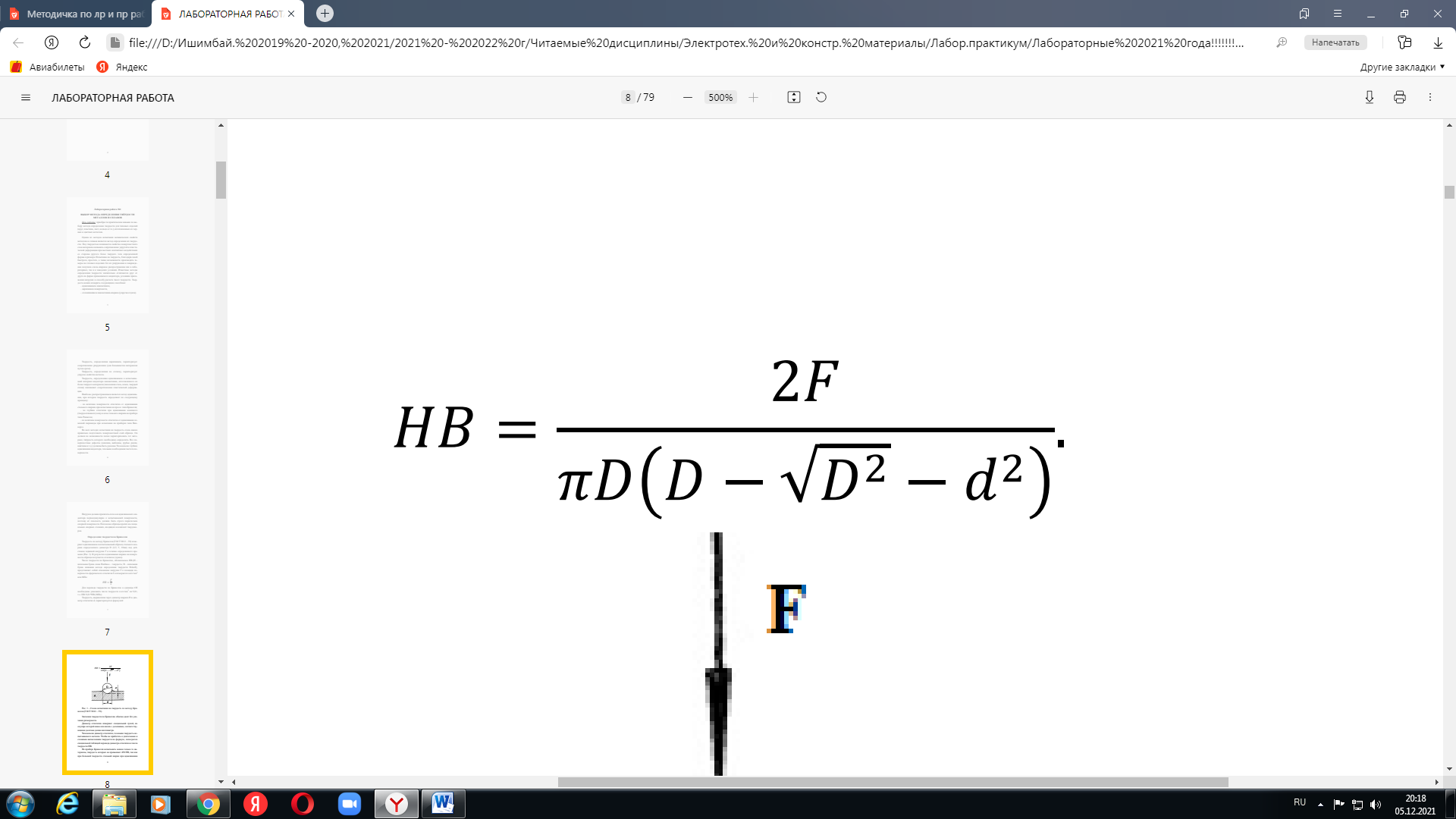

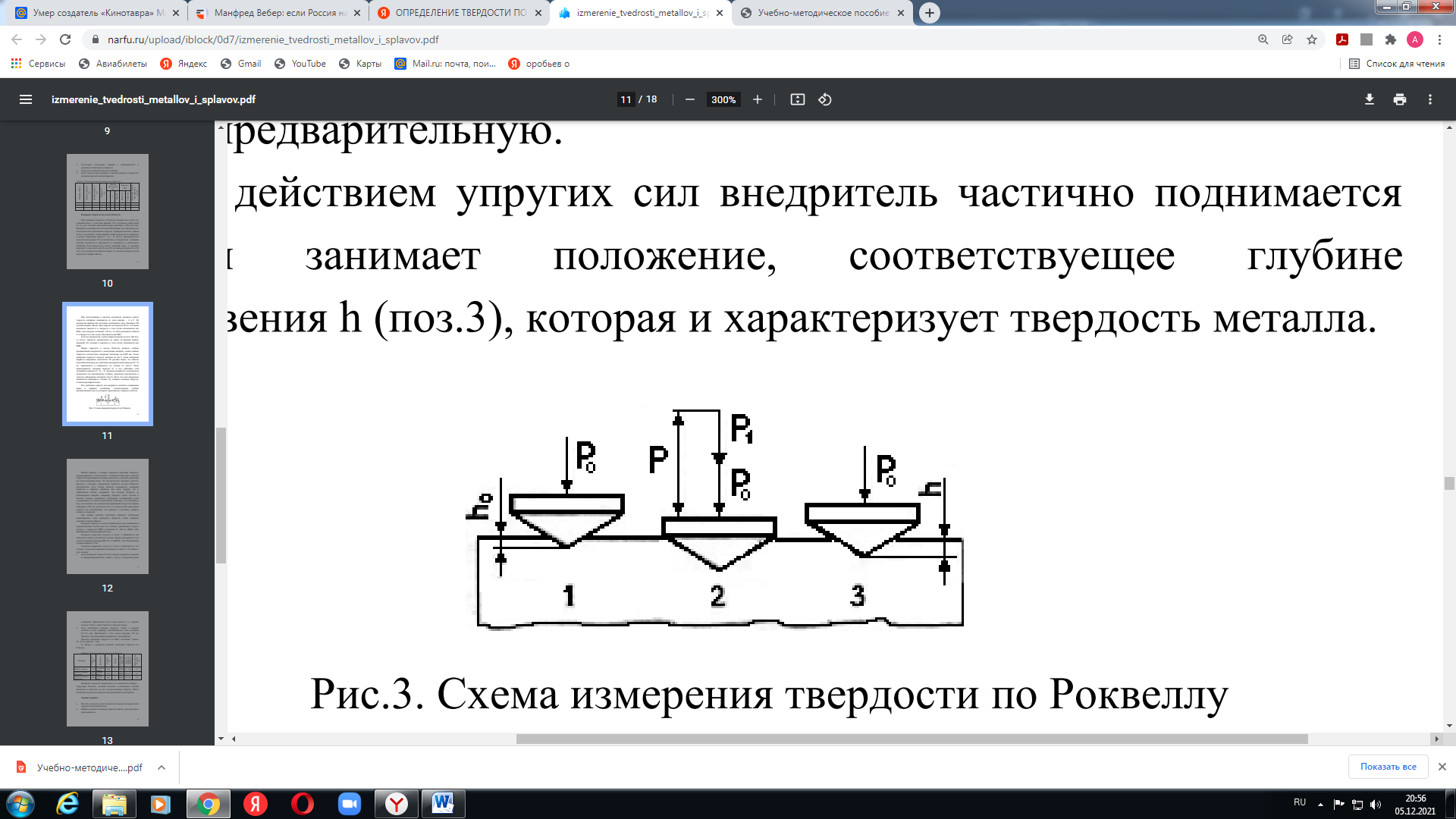

Цель работы: изучить механические свойства металлов, методы их исследования. Ответы на контрольные вопросы Какие механические свойства вы знаете. Какими методами определяются механические свойства материалов? Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок. В зависимости от условий нагружения механические свойства могут определяться при 1. Статическом нагружении – нагрузка на образец возрастает медленно и плавно. 2. Динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер. 3. Повторно-переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению. Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности. Прочность – способность материала сопротивляться деформациям и разрушению. Пластичность – это способность материала изменять свои размеры и форму под воздействием внешних сил; мера пластичности – величина остаточной деформации. Упругость – способность материала восстанавливать свою форму и размеры после прекращения действия внешних сил. Что называется твердостью? Твердость - способность материала оказывать сопротивление проникновению в него другого тела. Какие 2 метода определения твердости вы знаете? В чем их отличие? Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму – методом ударного вдавливания. Испытания на твердость по методу вдавливания состоят в том, что в образец под действием нагрузки вдавливают индентор (алмазный, из закаленной стали, твердого сплава), имеющий форму шарика, конуса или пирамиды. После снятия нагрузки на образце остается отпечаток, измерив величину которого (диаметр, глубину или диагональ) и сопоставив ее с размерами индентора и величиной нагрузки, можно судить о твердости металла. 3.1. Зарисовать схему измерения твердости по Бринеллю. Привести формулу для расчета твердости по Бринеллю.  Рисунок 1 – Схема измерения твердости по Бринеллю Твердость металла по Бринеллю определяют вдавливанием в образец закаленного стального шарика (рис. 1) диаметром 10; 5 или 2,5 мм. На поверхности образца, после снятия нагрузки, получается отпечаток диаметром d. Твердость выражают числом твердости НВ, полученным делением приложенной нагрузки F в Н или кгс (1Н = 0,1 кгс) на площадь поверхности образовавшегося на образце отпечатка S в мм2 HB = F/S, кгс/мм2 Твердость, выраженная через диаметр шарика D и диаметр отпечатка d, характеризуется формулой  Диаметр отпечатка получается тем меньше, чем выше сопротивление материала образца деформации, производимой индентором. Однако, определять каждый раз площадь полученного отпечатка довольно трудоемко, поэтому на практике пользуются таблицами, указывающими число твердости НВ в зависимости от диаметра отпечатка d, с учетом прикладываемой нагрузки F и диаметра D вдавливаемого шарика. Диаметр D вдавливаемого шарика берется в зависимости от толщины h испытываемого образца: при: h> 6 мм D = 10 мм h = 3 - 6 мм D = 5 мм h Твердость по Бринеллю обозначают символом НВ. Ему предшествует числовое значение твердости из трех значащих цифр. После символа указывают диаметр шарика, значение приложенного усилия (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с. 3.2. Зарисовать схему измерения твердости по Роквеллу. Привести формулу для расчета твердости по Роквеллу.  Рисунок 2 – Схема измерения твердости по Роквеллу По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец шарика из закаленной стали диаметром 1,588 мм или алмазного конуса с углом при вершине 120° и радиусом закругления 0,2 мм. Из рисунка 2 видно, что вначале испытания индентор под действием предварительной нагрузки Р0 = 10 кгс вдавливается в поверхность на глубину ho (поз.1). Затем прикладывается основная нагрузка P1и под действием этой суммарной нагрузки Р = Р0 + P1 индентор внедряется в испытуемую поверхность на максимальную глубину, производя пластическую и упругую деформацию материала (поз.2). После того как нагружение закончилось (примерно в течение 5с), снимают основную нагрузку, оставляя предварительную. Под действием упругих сил внедритель частично поднимается вверх и занимает положение, соответствующее глубине проникновения h (поз.3), которая и характеризует твердость металла Числа твердости по Роквеллу обозначают НR и вычисляют по формуле при измерении твердости алмазным наконечником (120 градусов) где H – h-разность глубин внедрения индентора (в мм) после снятия основной нагрузки и до ее приложения. Твердость по Роквеллу не имеет размерности и выражается в условных единицах. На практике числа твердости по Роквеллу не вычисляют, а отсчитывают по шкале индикаторного прибора непосредственно в процессе испытания. 4. Как необходимо подготовить образец к испытанию? Существуют общие требования к подготовке образцов и проведению испытаний этими методами. 1. Поверхность образца должна быть чистой, без дефектов. 2. Образцы должны быть определенной толщины. После получения отпечатка на обратной стороне образца не должно быть следов деформации. 3. Образец должен лежать на столике жестко и устойчиво. 4. Нагрузка должна действовать перпендикулярно поверхности образца. 5. Почему из многих механических характеристик материалов наиболее часто определяют твердость? - быстро выполняются - не требуют изготовления специальных образцов и выполняются непосредственно на проверяемых деталях после зачистки на поверхности ровной горизонтальной площадки, а иногда даже и без такой подготовки. -между твердостью пластичных металлов, определяемой способом вдавливания, и другими механическими свойствами (главным образом пределом прочности), существует количественная зависимость. Так, сосредоточенная пластическая деформация металлов (при образовании шейки) аналогична деформации, создаваемой в поверхностных слоях металла при измерении твердости вдавливанием наконечника. - измерение твердости обычно не влечет за собой разрушения проверяемой детали, и после измерения её можно использовать по своему назначению, в то время как для определения прочности, пластичности и вязкости необходимо изготовление специальных образцов. -твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях. Многие способы измерения твердости пригодны для оценки различных по структуре и свойствам слоев металла 6. Какие материалы более надежны в работе хрупкие или пластичные? Нельзя сказать, что более надежны в работе хрупкие или пластичные материалы, так как все зависит от характера работы. Основной разницей между хрупкими и пластичными материалами заключается в том, что хрупкие материалы разрушаются при очень небольших деформациях, в то время как окончательное разрушение пластичных материалов происходит лишь после значительных изменений формы. Для разрушения пластичных материалов необходимо затратить гораздо больше работы, чем для хрупких. Поэтому в тех случаях, где задачей конструкции является поглощение возможно большей кинетической энергией удара без разрушения, пластичные материалы оказываются более подходящими. Хрупкие материалы очень легко разрушаются при действии удара именно потому, что их удельная работа деформации очень мала. При спокойной же, постепенно возрастающей сжимающей нагрузке те же хрупкие материалы способны иногда безопасно брать на себя значительно большие напряжения, чем пластичные, благодаря своей способности давать очень малые изменения формы до напряжений, близких даже к пределу прочности. Вторым характерным признаком, разделяющим оба типа материалов, является тот признак, что для пластичных материалов можно считать почти одинаковым их поведение в первых стадиях деформации при растяжении и сжатии. Громадное же большинство хрупких материалов сопротивляется растяжению много хуже, чем сжатию. Это в значительной мере ограничивает область применения хрупких материалов или требует специальных мер при работе их на растяжение, например усиления бетона сталью в растянутых элементах. Резкая разница между пластичными и хрупкими материалами обнаруживается в их поведении по отношению к так называемым местным напряжениям. Под местными напряжениями подразумевают такие, которые распространяются на сравнительно малую часть поперечного сечения элемента, но величина которых выше среднего, или так называемого номинального их значения, получаемого по обычным формулам. Так как у хрупких материалов не наблюдается значительных деформаций почти до самого разрушения, то такое неравномерное распределение напряжений будет иметь место при сжатии или растяжении стержня все время, т.е. пока наибольшее напряжения не достигнут предела прочности. В связи с этим стержень из хрупкого материала при наличии местных напряжений разрушится или даст хотя бы трещины пи значительно меньших величинах средних нормальных напряжений у=P/F, чем такой же стержень при отсутствии местных напряжений. Последние, таким образом, резко понижают прочность хрупких материалов. Пластичные материалы гораздо менее восприимчивы к влиянию этих местных напряжений. Роль пластичности по отношению к местным напряжениям заключается в том, что она как бы несколько выравнивает эти напряжения. Наконец, еще одно обстоятельство обуславливает выбор того или другого типа материала при практическом применении. Зачастую при сборке конструкции бывает необходимо несколько прогнуть или исправить искривленный элемент. Так как хрупкие материалы выдерживают без разрушения лишь очень малые деформации, то подобные операции с ними обычно ведут к появлению трещин. Пластичные же материалы, имеющие способность принимать значительные деформации без разрушения, обычно без всяких затруднений допускают такие изгибы и исправления. Таким образом, хрупкие материалы плохо сопротивляются растяжению и ударам, очень чувствительны к местным напряжениям и не переносят исправлений формы изготовленных из них элементов. Пластичные же материалы этими недостатками не обладают; таким образом, пластичность является одним из самых важных и желательных качеств материала. У хрупких материалов имеется то достоинство, что они обычно дешевле и зачастую обладают высоким пределом прочности сжатию, что может быть использовано при спокойной нагрузке. Таким образом, хрупкие и пластичные материалы обладают резко разнящимися, противоположными свойствами в отношении их сопротивления простому сжатию и растяжению. Однако эта разница является лишь относительной. Хрупкий материал может получить свойства пластичного, и наоборот. Эти свойства - хрупкость и пластичность - зависят от способа обработки материала, от вида напряженного состояния и температуры. |