прапктика. Практическая работа 4. Исследование методов и средств испытаний рэс и ее элементов на воздействие влаги

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

Практическая работа №4 ИССЛЕДОВАНИЕ МЕТОДОВ И СРЕДСТВ ИСПЫТАНИЙ РЭС И ЕЕ ЭЛЕМЕНТОВ НА ВОЗДЕЙСТВИЕ ВЛАГИЦель работы Изучить методы испытаний РЭС и ее элементов на влагоустойчивость. Ознакомиться с принципом действия и устройством испытательного оборудования и контрольно-измерительной аппаратуры, применяемых при испытании. Общие сведения об испытании на воздействие повышенной влагиХарактер воздействия влаги на РЭС и ее элементы определяется свойствами воды в жидком, твердом и газообразном состояниях, наличием растворенных примесей и их свойствами. Возможны две основные формы взаимодействия воды с материалами. При первой влага проникает в трещины, зазоры, капилляры или находится на поверхности, удерживаясь на его мелкодисперсных частицах. Это ухудшает физико-химические, электрические и тепловые свойства, ускоряет процессы старения. При второй форме вода оказывается химически связанной с элементами вещества, что приводит к ускорению процессов коррозии металлов, к гидролизу и способствует распаду некоторых материалов, что нередко приводит к выходу из строя различных ЭРЭ. При ненадежной влагозащите в различных типах конденсаторов с твердым диэлектриком резко снижается сопротивление изоляции, растут емкость и потери, уменьшается допустимая величина рабочего напряжения. В керамических и герметизированных конденсаторах влага, хотя и не проникает внутрь, но, конденсируясь на поверхности, уменьшает поверхностное сопротивление изоляции. Наличие паров воды в воздухе вызывает изменение его диэлектрической проницаемости, что в свою очередь приводит к изменению емкости конденсаторов с воздушным диэлектриком и нарушению стабильности РЭА. Тем не менее, конденсаторы с воздушным диэлектриком и большими зазорами наиболее устойчивы против действия влажной атмосферы. На емкость конденсаторов с воздушным диэлектриком оказывает влияние также коррозия его металлических обкладок. Влага интенсивно влияет на сопротивление резисторов различных типов и конструкций. Периодическое действие влаги на тонкослойные пленочные резисторы типа ВС или МЛТ приводит к набуханию лакового покрытия и частичным отрывам проводящего слоя от основания, следствием чего является уменьшение сопротивления и поверхностный пробой, уменьшение надежности контактов. В проволочных резисторах наличие влаги приводит к коррозии и интенсивному окислению проводников и особенно поверхностей подвижных контактов, что способствует уменьшению фактического сечения проводников, росту их сопротивления и снижению надежности контактов. При воздействии влаги на высокочастотные катушки и дроссели увеличиваются собственные емкости, потери и соответственно снижается добротность. Более чувствительны к действию влаги катушки с каркасами из гигроскопических материалов, намотанные проводами в шелковой и хлопчатобумажной изоляции. Действие влаги снижает добротность таких катушек до 40 %. В трансформаторах и дросселях низкой частоты происходит не только рост потерь, но и увеличивается местный тепловой перегрев, что ухудшает коэффициент полезного действия трансформатора и изменяет индуктивность дросселя. Влага, проникая через трещины в заливке, уменьшает сопротивление межвитковой и межслойной изоляции, способствует развитию электрохимических процессов между витками, что увеличивает вероятность коротких замыканий. Различают два вида испытаний на влагоустойчивость: длительныеиускоренные. Ускоренные испытания проводят с целью оперативного выявления грубых технологических дефектов, которые могут возникнуть из-за нарушения технологии производства изделий и низкого качества применяемых в производстве материалов, а также с целью выявления дефектов, которые могут возникнуть в изделиях при других видах испытаний. Степени жесткости испытаний в зависимости от условий эксплуатации изделий в течение года приведены в таблице 1. Таблица 1 - Степени жесткости испытаний

Связь между степенями жесткости по влажности воздуха и исполнением изделий приведена в таблице 2. Таблица 2.– Связь между степенями жесткости и исполнением изделий

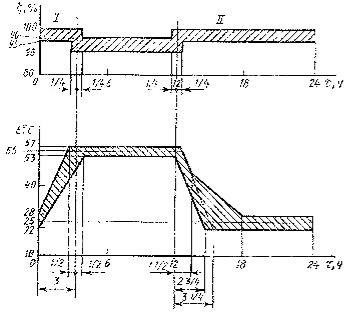

В зависимости от условий эксплуатации, в которых должны работать испытываемые изделия, их подвергают циклическимили непрерывнымиспытаниям с выпадениеми без выпаденияросы. Циклическим испытаниям подвергают изделия, предназначенные для работы на открытом воздухе и в открытых производственных помещениях, под навесами, а также в крытых транспортных средствах. Непрерывным испытаниям на влагоустойчивость подвергают изделия, предназначенные для работы в помещениях, где нет резких изменений температуры воздуха, солнечной радиации и осадков. Любому виду испытаний предшествует визуальный осмотр и измерение параметров изделия. Далее изделия помещают в камеру влажности, повышают температуру до 40±2 оС и выдерживают при этой температуре в течение времени, указанного в стандартах, ТУ на изделия и ПИ, но не менее 1ч. Затем, в зависимости от заданного режима испытаний устанавливают требуемую температуру и относительную влажность (обычно 95-98 %). При непрерывных испытаниях температуру и влажность в камере поддерживают постоянными в течение всего времени испытаний (от 2 до 10 суток при ускоренном и от 10 до 56 суток при длительном воздействии). Циклический режим испытания характеризуется воздействием повышенной влажности при циклическом изменении температуры воздуха в камере. В результате создаются условия для выпадения росы на наружных поверхностях изделий (при быстром снижении температуры) и последующего ее испарения, что способствует интенсивному развитию коррозии. В случае длительного испытания на влагоустойчивость при циклическом режиме общая продолжительность испытания в зависимости от степени жесткости условий эксплуатации выбирается из ряда 4, 9, 21 или 42 суточных цикла, а при ускоренном испытании - 4 или 9 циклов. Каждый цикл продолжительностью в 24 часа состоит из этапов, показанных на рисунке 2.1. Повышение температуры и влажности при проведении каждого цикла должно быть достаточно быстрым, чтобы обеспечить выпадение росы на изделиях. В случае длительного испытания на влагоустойчивость при циклическом режиме общую продолжительность испытаний в зависимости от степени жесткости выбирают по таблице 3. Рекомендуемая температура длительных испытаний 40±2 оС, при ускоренных 55±2 оС. Таблица 3 - Продолжительность испытаний ( сут.) на влагоустойчивость при циклическом режиме в зависимости от степени жесткости

В непрерывном режиме испытаний не предусматривается конденсация влаги на изделиях, поэтому непрерывное испытание проводят при постоянных значениях температуры и влажности камеры. Изделия помещают в камеру тепла и влаги и выдерживают при температуре, указанной в таблице 2.4. Время выдержки при заданной температуре определяется временем достижения изделиями теплового равновесия. Затем относительную влажность воздуха в камере повышают до 95±3 % и далее поддерживают это значение постоянным в течение всего времени испытаний. Методики проведения ускоренных испытаний изделий в непрерывном и циклическом режимах аналогичны. По окончании ускоренного режима испытаний изделия выдерживают в нормальных условиях в течение 1...2 ч, в то время как по окончании длительных испытаний - не менее 24 ч. Испытания изделий под электрической нагрузкой предусматривают в том случае, если в условиях эксплуатации у этих изделий при увлажнении под напряжением возможно проявление разрушающих действий электролиза или электрохимической коррозии. Таблица 4 - Продолжительность испытаний (сут.) на влагоустойчивость в непрерывном режиме в зависимости от степени жесткости

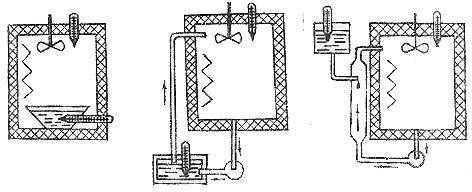

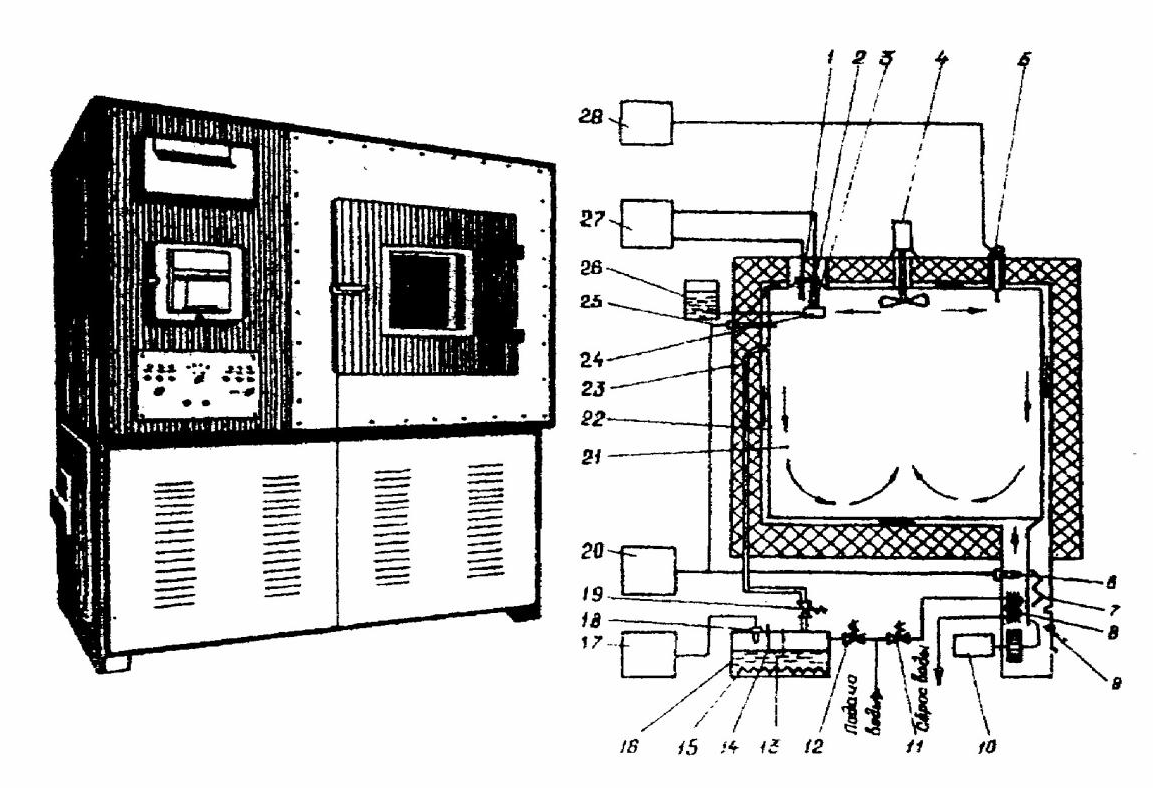

В процессе испытания рекомендуется периодически проверять параметры изделий, оговоренные в ПИ и ТУ. Перед измерением параметров изделия прогревают (выдерживают во включенном состоянии) в течение времени, указанного в ПИ или ТУ, но не более 15 мин. Длительность измерений не должна превышать 10-15 мин. При измерениях в камере в процессе испытаний необходимо учитывать тепловое излучение изделий, которое не должно вносить изменений в режим работы камеры. Измерение параметров следует производить при отсутствии росы на поверхности РЭС. Испытательное оборудованиеДля испытания РЭС и их элементов на воздействие влаги используют камеры влажности или комбинированные термовлагокамеры. Камеры должны обеспечивать получение воздуха с определенной температурой, влажностью и скоростью движения. При этом должен воспроизводиться постоянный или циклический режим испытаний. Испытательная камера, как правило, состоит из рабочего отсека, в котором размещают испытываемые изделия, осушительно-увлажнительного устройства, вентиляторов, измерителя влажности, вспомогательных устройств и электрооборудования. Для получения в камере заданного режима необходимо достаточно точно регулировать влаго- и теплосодержание воздуха, поскольку незначительные изменения температуры сопровождаются значительными колебаниями относительной влажности около точки росы. Для поддержания относительной влажности 95±3 % в диапазоне температур 40-70 оС требуется точность регулирования по сухому термометру ±0,3оС, а по мокрому до ±0,2оС.  Для обеспечения требуемой влажности воздуха в испытательных камерах применяется ряд способов .Наиболее простым является открытый способ, воспроизводящий природные условия увлажнения. Его недостатком является трудность поддержания необходимого режима. Характерной особенностью закрытых способов увлажнения является Для обеспечения требуемой влажности воздуха в испытательных камерах применяется ряд способов .Наиболее простым является открытый способ, воспроизводящий природные условия увлажнения. Его недостатком является трудность поддержания необходимого режима. Характерной особенностью закрытых способов увлажнения являетсяРисунок 1 – Этапы изменения относительной влажности ζ и температуры tокружающей среды в циклическом режиме ускоренного испытания изделий: I – конец подъема температуры; II – начало падения температуры; τ – 1/4 ч. – время, в течения которого не допускается конденсация влаги в изделиях.  Рисунок 2 – Способы увлажнения воздухарециркуляция воздуха из рабочего объема камеры через увлажнительное устройство. В увлажнителе воздух либо продувается через слой подогретой воды ( рисунок 2.2б ), либо смешивается с распыленной водой ( рисунок 2.2в ). Иногда для имитации быстрых суточных изменений температуры и влажности воздуха в испытательный объем вводится водяной пар. Управление, сигнализация и контроль режима испытания выполняются вручную или автоматически. Автоматическое поддержание режима работы тепловлагокамеры основано на совместном действии датчиков температуры и влажности с программными устройствами и исполнительными механизмами. Для измерения влажности воздуха в испытательных камерах применяют гигрометры, в которых используется психрометрический или сорбционный метод измерения влажности. Психрометрический метод основан на принципе сравнения температуры воздуха и температуры тела, с поверхности которого происходит испарение воды. Сорбционный метод основан на использовании гигроскопических тел, свойства которых изменяются в зависимости от количества поглощенной влаги. В зависимости от свойства материала, использованного для измерения, различают деформационные, весовые, цветовые и другие сорбционные гигрометры. В системах автоматического регулирования температуры и влажности в качестве датчиков наиболее часто используются ртутные контактные термометры, терморезисторы, термопары и деформационные гигрометры. .  1 - сухой термометр; 2 - мокрый термометр; 3 - чехол; 4,10 –вентиляторы; 5,6,18,25 - платиновые термометры сопротивления; 7,15 - нагреватели; 8 – змеевик; 9 - заслонка; 11,12,19 - соленоидные вентили; 13,14 –датчики уровня воды, 16 – паровой увлажнитель; 17,20,27,28 – электронные мосты; 21 - полезный обьем камеры; 22 – пространство для циркуляции воздуха; 23 – пароотвод; 24 – стакан подпитки; 26 – емкость с дистиллированной водой. ЗаданиеИзучить виды и методы проведения испытаний, способы достижения, измерения и поддержания режимов повышенной температуры и влажности при испытаниях на влагоустойчивость. Ознакомиться с назначением, устройством, принципом работы и основными техническими характеристиками испытательного оборудования, используемого при испытаниях. Подготовить ответы на контрольные вопросы. Содержание отчетаКраткие сведения о видах и методах испытаний на воздействие влаги и применяемыми на кафедре испытательном оборудовании и контрольноизмерительной аппаратуре. Структурная схема измерений, эскиз испытательной установки, поясняющей принцип ее работы. Контрольные вопросы. Назовите механизмы воздействия повышенной влажности на изделия РЭС Как и почему изменяются параметры материалов, применяемых в производстве РЭС и ЭРЭ при воздействии повышенной влажности? Как классифицируются испытания на воздействие влаги? Какова цель кратковременных испытаний на влагоустойчивость? Какие способы создания влажности используются в термовлагокамерах? Как осуществляется измерение и регулирование влажности в термовлагокамерах? Как скорость увлажнения воздуха в испытательной камере зависит от температуры? Как определяется влагоустойчивость испытываемого изделия? Изобразите структурную схему термовлагокамеры и объясните принцип ее действия. ЛитератураГлудкин О.П. Методы и устройства испытаний РЭС и ЭВС. - М.: Высш. шк., 1991.-335 с. Испытание радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование /Под ред. А.И. Коробова. - М.: Радио и связь, 1987.-275 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||