Трибология курсовая работа. Лазарев Илья Андреевич 2-ИНГТ-9 Трибология. Исследование совместимости пар трения для опор буровых долот

Скачать 1.77 Mb. Скачать 1.77 Mb.

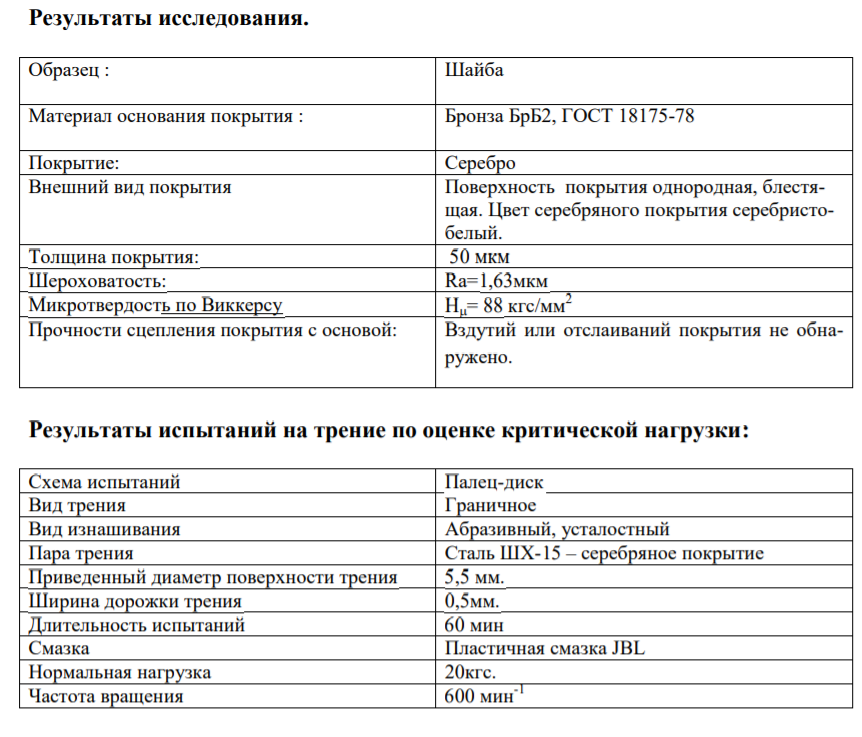

|

Факультет машиностроения, металлургии и транспорта Кафедра «Технология машиностроения, станки и инструменты» Расчетно-пояснительная записка к проекту по дисциплине: «Основы научных исследований в триботехнике» Тема: «Исследование совместимости пар трения для опор буровых долот» Выполнил: Лазарев Илья Андреевич 2-ИНГТ-9 Принял: К.т.н., доцент Галлямов А.Р. Самара 2022 Реферат УСЛОВИЯ РАБОТЫ, ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ, ОЦЕНКА ФРИКЦИОННОЙ СОВМЕСТИМОСТИ. В рамках курсового проекта был проведён анализ пары трения «Сталь ШХ-15 – серебряное покрытие». В исходных данных был дан протокол лабораторных испытаний пары трения «Сталь ШХ-15- серебряное покрытие: 2 эпюры испытаний, эпюра изношенной поверхности. Частота вращения, диаметр поверхности трения, ширина дорожки трения, нормальная нагрузка, смазка, вид изнашивания, длительность испытаний. Оборудование: Растровый электронный микроскоп JEOL, микротвердомере ПМТ-3; вертикальный оптиметр ИК-6; профилограф профилометр Абрис- ПМ7; трибометр «палец-диск». Установлено служебное назначение и техническая характеристика, материалы, покрытия, технологии изготовления, виды изнашивания. Обоснованы схема и режимы испытания. Проведён анализ результатов испытаний и требуемых показателей качества покрытий. Проведён расчёт коэффициента трения на этапе установленного изнашивания и при требуемой несущей способности. Проведён расчёт класса износостойкости и оценка фрикционной совместимости. Содержание

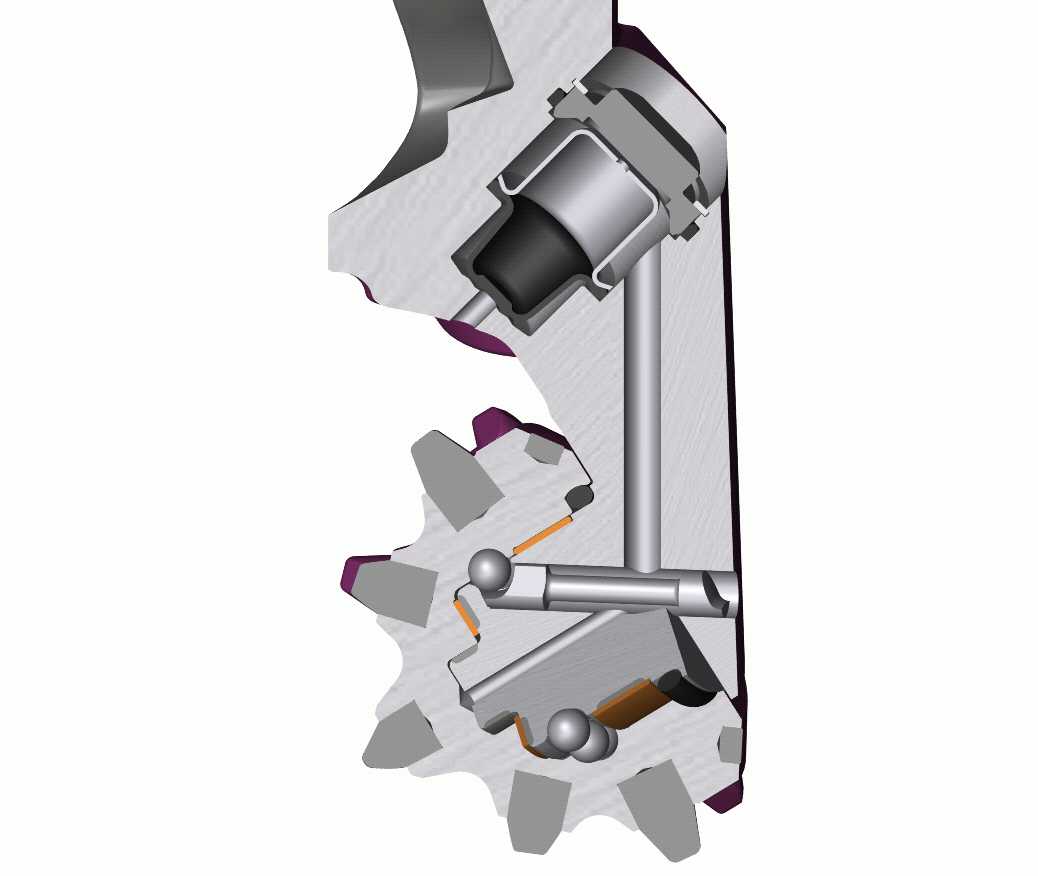

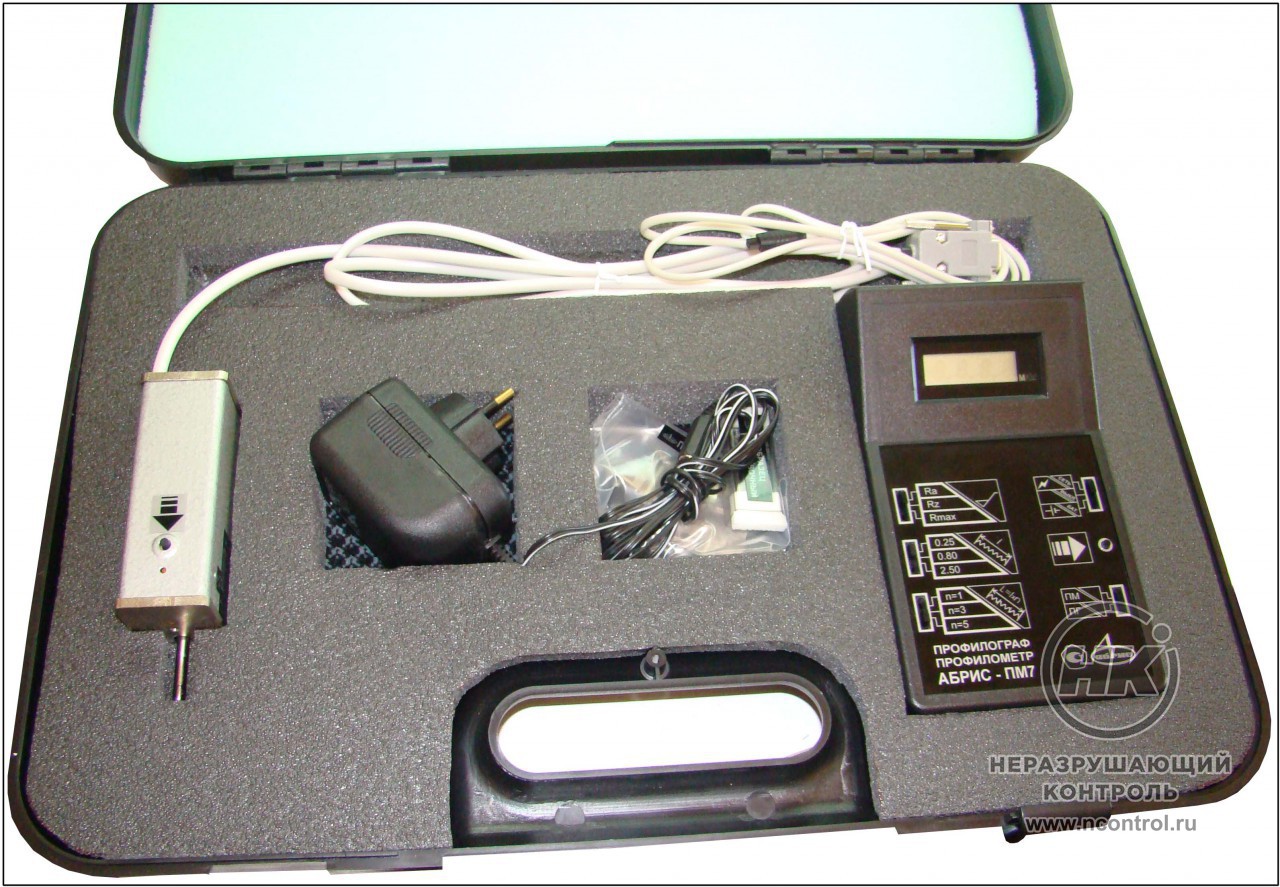

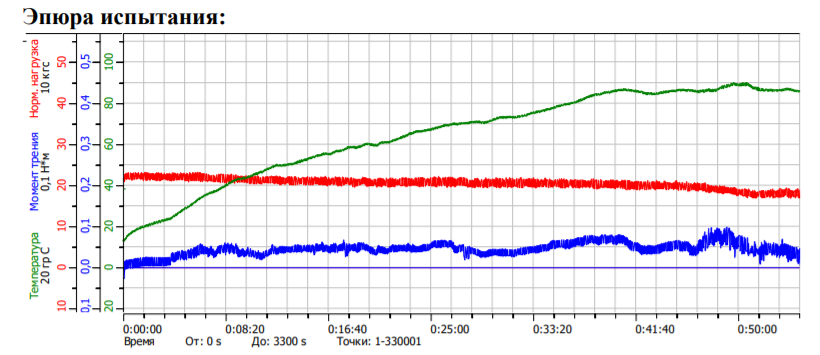

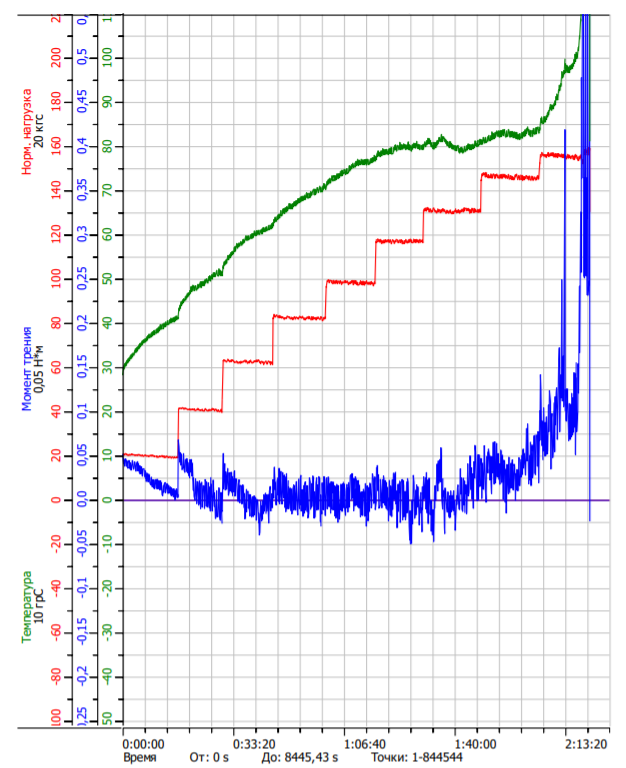

Введение Цель курсовой работы: оценить фрикционную совместимость пары трения. Задачи курсовой работы: Описать условия работы упорных подшипников в опоре бурового долота, служебное назначение и техническую характеристику, материалы, покрытия и технологию изготовления, возникающие виды изнашивания. Проанализировать результаты лабораторных испытаний, обосновать выбор схем и режимов испытаний, рассчитать коэффициенты трения и класс износостойкости. Оценить фрикционную совместимость пары трения. Описание условия работы подшипников в опоре бурового долота. Служебное назначение и техническая характеристика упорных подшипников бурового долота. Буровое долото представляет собой один из основных инструментов для разрушения горных пород механическим способом. Исходя из того, какой вид имеет рабочая часть, различают: шарошечные долота – бурение нефтяных, газовых скважин лопастные долота – бурения мягких и среднетвердых пород. Первый тип может состоять из одного или нескольких сферических или цилиндрических шарошек. Последние крепятся на подшипниках на цапфах секций. Могут использоваться подшипники скольжения, качения или же их сочетание. Как было указано выше, буровые долота используются для того, чтобы пробурить нефтяную, газовую, водяную или любую другую скважину. Фактически, данный элемент выполняет следующие функции: разрушение грунта в забое; глубинная проходка; выравнивание стенок скважины. Долота широко применяются во многих сферах, где требуется пробурить грунт. По назначению долота делят на три большие группы: для сплошного бурения – разрушение в одной плоскости или ступенчато; для колонкового бурения – разрушение по периферии; специальные. Один из самых универсальных породоразрушающих инструментов, который широко применяется во всех отраслях- шарошечное долото. Он оказывает дробящий или дробяще-скалывающий эффект, тем самым формируя скважину нужного диаметра. Такое долото предназначено для абразивных и неабразивных пород любой твердости. Устройство долота довольно сложное, так как базируется на подвижных элементах – подшипниках. Приваренные друг к другу секции оснащены вращающимися шарошками. Последние могут иметь конусообразную или цилиндрическую форму. Именно за счет них и происходит ударное или ударно-сдвигающее действие. Последний метод наиболее эффективен, так как за счет проскальзывания шарошек удается произвести дополнительное скалывание. От количества шарошек зависит и область применения инструмента: одношарошечные – для бурения скважин на большую глубину; двухшарошечные – в геологоразведке; трехшарошечные – нефтяные, газовые скважины; четырехшарошечные – для сложных условий. Известны подшипники скольжения шарошечных буровых долот, содержащих шариковый замок, свободно сидящую втулку, уплотнение, герметизирующее зону трения от внешнего загрязнения, и упорный элемент подшипника, выполненный в виде торцевого уступа на цапфе, взаимодействующий с опорной поверхностью шарошки, воспринимающей осевую составляющую нагрузки, через промежуточную свободно сидящую шайбу. Недостатком данной конструкции является нестабильность распределения нагрузки между упорными буртами цапфы и шипа, зависящей от точности выполнения их линейных размеров. В устройстве упорного подшипника скольжения шарошек бурового долота для повышения работоспособности опор предусмотрены свободно сидящие втулки и упорные шайбы, на поверхности которых образованы спиральные, наполненные смазкой канавки, что улучшает смазочный режим радиального и упорного элементов подшипника. Недостатком данного технического решения является уменьшение площади контакта опорной поверхности за счет образованных канавок, что повышает удельную нагрузку в упорном подшипнике. Кроме того, при действии динамических нагрузок - вибрации и ударов, осевая опора, даже с промежуточной шайбой, остается жесткой, ее демпфирующее действие - недостаточным, а выход опоры из строя связан со схватываниями и задирами между поверхностями шайбы, торцевыми поверхностями шипа и шарошки. Опоры шарошек – наиболее ответственные узлы шарошечного долота, стойкость которых чаще всего определяет долговечность долота в целом. Опоры воспринимают радиальные и осевые нагрузки   Рисунок 1- Общий вид трёхшарочного бурового долота  9 2 4 5 6 7 8 13 12 11 10 1 — наружная конусная присоединительная резьба (ниппель); 2 — секция (лапа) долота; 3 — каналы в лапе и цапфе для продувки опоры; 4 — цапфа лапы; 5 — твердосплавные зубки; 6 — замковый палец; 7 — шарошка; 8 — замковый шариковый подшипник качения; 9 — резервуар для смазки; 10 – шайба, 11 – втулка; 12-уплотнение; 13 – канал для подачи смазки. Рисунок 2 - Общий вид и разрез секции бурового долота Материалы, покрытия и технологии используемы при изготовление упорных подшипников буровых долот. Корпус долота изготовляется из низколегированных низкоуглеродистых сталей и специальных марок. После штамповки все поковки проходят смягчающую термообработку — это нормализация в ящиках с температуры ковки и дополнительно высокий отпуск для снятия напряжений и подготовки структуры под механическую обработку и дальнейшую термообработку. В зависимости от породы, которую придется бурить долоту используется разная конструкция и материал зубьев и тела шарошек – клиновидные стальные зубы для мягких и твердых неабразивных пород и твердосплавные вставные зубья для крепких и абразивных пород. Для увеличения стойкости стальных зубьев их армируют — наплавляют твердыми материалами. А внутри подшипники на которых вращается шарошка вокруг лапы. Причем количество и конфигурация подшипников совершенно разная минимально 3, максимум 5, причем один обязательно шариковый качения а остальные качения, скольжения, радиальные, упорные. Подшипникам нужна твердость как беговых дорожек, так и тел качения. Приходится обеспечивать твердость классическим методом цементации с последующей закалкой с температуры цементации, высоким отпуском, закалкой цементированного слоя, низким отпуском. Сами тела скольжения или качения также изготавливаются из различных материалов, так шарики и ролики изготавливаются из стали 55СМФА, вкладыши подшипников скольжения из бронзы или никелевых сплавов, нержавеющей стали ферритного класса, подверженной цементации, упорные подшипники из быстрорежущих сталей и твердых сплавов часть деталей предприятие изготавливает само, часть покупает. Некоторые поверхности подшипников скольжения на лапах наплавляются сплавами типа «стеллит» (сплав на основе кобальта). Наплавка осуществляется методом ацетиленово-кислородной наплавки и автоматизированной плазмовой наплавкой. Опора скольжения шарошек буровых долот, содержащая цапфу, промежуточную втулку между цапфой и поверхностью посадочного отверстия шарошки, упорный элемент, выполненный в виде торцевого уступа на цапфе и имеющий промежуточную свободно сидящую шайбу, отличающаяся тем, что между контактирующими поверхностями торцевого уступа цапфы, промежуточной шайбы, а также между поверхностями шайбы и шарошки устанавливают пропитанные штатной смазкой трехслойные пакеты: бумажная калька - фторопластовая пленка - бумажная калька, площадь контакта которых равна площади промежуточных шайб. Изготовленные из фторопласта Ф-4 и бумажной кальки кольца промазывают штатной смазкой и формируют пакет: между двумя бумажными кольцами размещают кольцо из фторопласта Ф-4, а полученные трехслойные пакеты устанавливают на упорный торец цапфы. Поверх пакета устанавливают упорную шайбу , поверх шайбы - второй пакет . На сформированный таким образом опорный элемент устанавливают шарошку , а в смазочные зазоры под давлением подают смазку. Серебро - ковкий, пластичный металл. Серебро отличается высокой химической устойчивостью. По коррозионной стойкости серебро практически относится к благородным. При нормальном давлении в условиях комнатной и повышенной температур кислород не действует на серебро и только при давлении 1,5 МПа и температуре 300°С происходит оксидирование этого металла. Серебро - хороший антифрикционный материал в атмосфере, вакууме, инертных и некоторых агрессивных средах. Основная технология серебрения – гальваническая, с цианистыми электролитами. Она обеспечивает долговечность покрытий, а толщина слоя выбирается меняется от способа серебрения и условий эксплуатации обработанных предметов. Наиболее эффективным будет применение комбинированных режимов электролиза. Покрытия при такой процедуре имеют мелкозернистую структуру, обладают повышенной износостойкостью и антикоррозийностью при меньшей толщине слоя. Благодаря этому возможно применять технологию локального нанесения. Она позволит сэкономить количество затрат благородного металла и, соответственно, снизить стоимость изделия. В зависимости от толщины серебряные покрытия, используемые для антифрикционных целей, можно отнести к двум группам: 1) толщиной до 75 мкм, 2) с 75 мкм до 1,5 мм и больше. Изделия с покрытиями первой группы не подвергают механической обработке, а пускают в эксплуатацию непосредственно после покрытия. В обычных условиях серебрения применяют плотность тока от 0,5 до 1 А/дм2 для натриевых солей, 1 — 5 А/дм2 для блестящих калиевых растворов и до 15 А/дм2при интенсивном перемешивании для серебрения подшипников 1.1.3.Виды изнашивания возникающих в упорных подшипниках буровых долот при эксплуатации. Одним из наиболее частых явлений при бурении скважин является потеря и облом большого количества зубцов. Причины могут быть весьма различны: возможно, сам выбор долота был произведен неверно, или же оно было приработано с допущением ошибок. Также подобное явление наблюдается при превышении допустимых для текущих условий показателей скорости вращения, промывке или нагрузке на долото. Кроме того, подобное может наблюдаться при слишком длительном механическом бурении, а также при работе по металлу. Если износ бурового долота выражается в значительной потере диаметра устройства, то в качестве причин наиболее часто выступают большое количество оборотов в минуту, существенная продолжительность механического бурения, а также – проведение работ в сужающемся стволе скважины. Износ бурового долота, выраженный в виде эрозии тела шарошки, связан, как правило, с высокой интенсивностью подачи промывочной жидкости, большой нагрузкой на долото. Разрушение тела шарошки также может вызывать большой процент содержания твердой фазы в буровом растворе. Также подобный эффект может наблюдаться при неправильном выборе инструмента: если используемое долото не предусмотрено для использования в твердых породах. Износ опоры бурового долота также наблюдается при высокой частоте, нагрузке и чрезмерной длительности механического бурения. Аналогично большой процент включений твердой фазы в буровом растворе может вызывать износ опор в ходе бурения. Виды изнашивания и поверхностного разрушения материалов в опоре – абразивное изнашивание, контактная усталость, усталостное изнашивание. 2.2. Анализ результатов лабораторных испытаний гальванических покрытий на основе серебра упорных подшипников буровых долот. 2.2.1. Обоснование выбора схемы и режимов испытаний. Были проведены 2 лабораторных испытания( при установившемся изнашивании и с возрастающей нагрузкой) по схеме «палец-диск». Данные испытания проводилось на трибометре «Палец-диск». Трибометр- это прибор для испытания на износостойкость, исследования поведения материалов и покрытий при поверхностном трении и скольжении в зависимости от времени, скорости, нагрузки, температуры и влажности, а также от наличия и вида смазки.   Рис.3. Общий вид трибометра Также для получения результатов испытаний, использовались следующие оборудования: Растровый электронный микроскоп JEOL- это прибор, предназначенный для получения изображения поверхности объекта с высоким пространственным разрешением, также информации о составе, строении.  Рис.4. Общий вид электронного микроскопа JEOL Микротвердомер ПМТ-3- представляет собой микроскоп, предназначенный для измерения микротвердости металлов, стекла, абразивов, керамики, минералов и других материалов.  Рис.5. Общий вид микротвердомера ПМТ-3 Вертикальный оптиметр ИК-6 – измерительный прибор для относительных линейных измерений малых значений с использованием оптических рычагов.  Рис.6. Общий вид вертикального оптиметра ИК- Профилограф профилометр Абрис- ПМ7- это комбинированный прибор для измерения шероховатости поверхности он состоит из - профилографа и профилометра.  Рис.7. Общий вид прифилографа профилометра Абрис-ПМ7 Испытание по типу «палец-диск» имитирует работу пар трения при высоких скоростях относительного перемещения поверхностей. Так же данное испытание имитирует работу шарошки. Шариковый подшипник является замковым, для того чтобы надёжно закрепить шарошку на капе долота и не допустить её продольных перемещений (шарошки должны только вращаться). Испытания проводились в лабораторных условиях, т.к. это позволяет приближённо оценить возможность применения материалов или покрытий в тех или иных узлах трения на стадии конструирования машины или механизма. Нормальная нагрузка равна 20 кгс. Это связано с тем, что испытание на изнашивание проходит 3 этапа. Этап приработки Этап установившегося изнашивания Катастрофический этап. Период приработки характеризуется повышенной скоростью изнашивания, которая постепенно уменьшается во времени. На стадии приработки условия трения постепенно меняются — на поверхности тел, образующих пару трения, формируется характерный для данных условий рельеф, происходят структурные изменения в поверхностных слоях материалов. Площадь фактического контакта при этом возрастает, что приводит к снижению давления и температуры в зоне контакта. Когда структура и рельеф поверхности становятся оптимальными для данных условий трения, скорость изнашивания снижается до минимума. Во время приработки преобладает пластическое деформирование материалов. Период установившегося изнашивания характеризуется постоянством условий трения и скорости изнашивания. В период приработки и установившегося изнашивания выбираются малые нагрузки. Диаметр пальцы взят 5,5 мм , как уменьшенный масштаб натурального размера. Испытания проводились при частоте вращения 600 мин-1 для ускорения испытания 2.2.2. Анализ результатов испытаний и требуемых показателей качества покрытий. На основе проведённых испытаний, были получены следующие результаты. Испытание при установившемся изнашивании, при частоте вращения 600 мин-1: Вид трения- граничное Вид изнашивания- абразивное, усталостное. Длительность испытания- 60 мин Нормальная нагрузка- 20 кгс. Температура- от 40 до 100 °C Износ h= 5.5 мкм Внешний вид покрытия: поверхность покрытия однородная, блестящая. Цвет серебряного покрытия серебристо-белый. Толщина покрытия: 50 мкм. Шероховатость: Ra=1.63 мкм Микротвёрдость по Виккерсу: Hµ=88 кгс/мм2 Вздутий или отслаиваний покрытия не обнаружено Испытание при возрастающий нагрузке, при частоте вращения 600 мин-1: Вид трения- граничное Вид изнашивания- абразивное, усталостное Нормальная нагрузка- ступенчато- возрастающая. Всего ступеней 9, на каждой ступени нагрузка увеличивалась на 20 кгс. Схватывание произошло при 156 кгс. Длительность испытания- до разрушения покрытия. Схватывание произошло на 8000 секунде. 2.2.3. Расчёт коэффициента трения на этапе установившегося изнашивания. Рассчитаем коэффициент трения на этапе установившегося изнашивания. fср=µср/FN∗r=0,145 где  ; ;FN- нормальная нагрузка r- радиус поверхности трения 2.2.4. Расчёт коэффициента трения при требуемой несущей способности на основе результатов испытаний. Рассчитаем коэффициент трения для каждой ступени.

Коэффициент трения равен:  где  ; ;FN- нормальная нагрузка r=2,75 мм-радиус поверхности трения 2.2.5. Расчёт класса износостойкости пары трения. Для того, чтобы определить класс износостойкости, надо знать интенсивность изнашивания I и износостойкость ε. Рассчитаем интенсивность изнашивания L=2*π*R*t*n=2*3,14*2,75*10^-3*10*8000=1381,6 Рассчитаем износостойкость и класс износостойкости I=h/L=0,00398 E=1/I=251,26 3 класс износостойкости 2.2.6. Оценка фрикционной совместимости пары трения для каждого требуемого показателя качества. Оценим фрикционную совместимость для каждого требуемого показателя. Стойкость пары трения- не менее (час)   Где b- толщина покрытия, мкм. Vизн- скорость изнашивания Сравним расчётное значение с табличным. Стойкостьтабл(не менее)=70 ч Стойкостьрасч=9,1 час. Расчётная стойкость пары трения не удовлетворяет требованиям. Предельный износ (мкм) Предельный износ определим по эпюре изношенной поврехности, h≈130 мкм Сравним расчётное значение с табличным. hтабл=130 мкм hрасч=5.5 мкм Расчётный предельный износ удовлетворяет требованиям. Саморазогрев опоры при эксплуатации (не более) (°С) tрасч=87° tтабл=60° Расчётная температура не удовлетворяет требованиям. Коэффициент трения – не более (на этапе установившегося изнашивания). Сравним коэффициент трения табличный и рассчитанный. fср.табл=0,12 fср. расч=0,145 Расчётный коэффициент трения не удовлетворяет условиям. Длительность приработки- не более (мин). По таблице 20 мин, по графику 8:20 мин Расчётное время приработки удовлетворяет условиям Требуемая несущая способность( МПа). Определяется по второй эпюре, это нагрузка при которой произошло схватывание. Переведём 2200 Н в МПа. 2200 Н=280,25 МПа. По таблице, требуемая несущая способность 110 Мпа Расчётная несущая способность не удовлетворяет требованиям. Коэффициент трения- не более( при требуемой несущей способности) Расчётный коэффициент трения уже был подсчитан, fср.расч=0.0185, fср. табл=0.18 Расчётный коэффициент трения удовлетворяет условию. Заключение (выводы) В рамках курсового проекта был проведён анализ пары трения «Сталь ШХ-15 – серебряное покрытие». В исходных данных был дан протокол лабораторных испытаний пары трения «Сталь ШХ-15- серебряное покрытие: 2 эпюры испытаний, эпюра изношенной поверхности. Частота вращения, диаметр поверхности трения, ширина дорожки трения, нормальная нагрузка, смазка, вид изнашивания, длительность испытаний. Оборудование: Растровый электронный микроскоп JEOL, микротвердомере ПМТ-3; вертикальный оптиметр ИК-6; профилограф профилометр Абрис- ПМ7; трибометр «палец-диск». Испытание на трение по оценке критической нагрузке, по схеме «палец-диск». В результате проведённого анализа, была проведена оценка пары трения по 7 критериям: Стойкость пары трения Предельный износ Саморазогрев опоры при эксплуатации Коэффициент трения на этапе установившегося изнашивания Длительность приработки Требуемая несущая способность Коэффициент трения при требуемой несущей способности. Было установлено, что пара трения «Сталь ШХ-15- серебряное покрытие», не удовлетворяет критерию- стойкость пары трения. 9.1 часа при требуемой не менее 70 ч. Для повышения стойкости пары трения и снижения износа рекомендуется проводить электрохимические и электрофизические способы обработки, так же механические упрочнения. Использовать различные смазочные материалы и присадки. Для понижения температуры саморазогрева опоры при эксплуатации нужно использовать смазочные материалы. Для понижения коэффициента трения необходимо снизить силу трения. Для этого можно использовать смазочные материалы, также есть способ заключающейся в исключении смазочных материалов. Скольжение осуществляется между отдельными слоями воздуха путём организации сжатых магнитных полей размещённых постоянных магнитов. Использование смазочных материалов, повышает длительность эксплуатации детали или узла трения. Для повышения несущей способности пары трения применяют ряд мер: Снижение нагрузок Изменение конструктивной схемы работы конструкции – установка дополнительных опор, подкосов. Регулирование напряжений. Подбор материалов . Для снижение саморазогрева рекомендуется использовать смазочные материалы, присадки, жаростойкие материалы. Список литературы (интернет-ресурсов) https://ru.wikipedia.org/wiki/%D0%94%D0%BE%D0%BB%D0%BE%D1%82%D0%BE_%D1%88%D0%B0%D1%80%D0%BE%D1%88%D0%B5%D1%87%D0%BD%D0%BE%D0%B5 https://burenieinfo.ru/dolota-sharoshechnyie/ http://snkoil.com/press-tsentr/polezno-pochitat/naznachenie-i-klassifikatsiya-burovykh-dolot/ https://yandex.ru/patents/doc/RU2399743C1_20100920 http://www.drillings.ru/shemy-opor Приложения (протокол испытаний)  МИНОБРНАУКИ РОССИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Самарский государственный технический университет» Лаборатория наноструктурированных покрытий Протокол №8 Объект исследования: Гальванические покрытие на основе серебра деталей буровых долот Цель исследований: Анализ покрытий Оборудование: Растровый электронный микроскоп JEOL, микротвердомере ПМТ-3; вертикальный оптиметр ИК-6; профилограф профилометр Абрис- ПМ7; трибометр «палец-диск». Информационные данные: Контроль качества электрохимических покрытий соответствует требованиям ГОСТ 9.302-88. Количество деталей, отбираемых на контроль, устанавливается по ГОСТ 9.301-86.   Эпюра испытания:  |