История производства железа и его сплавов. История производства железа и его сплавов

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

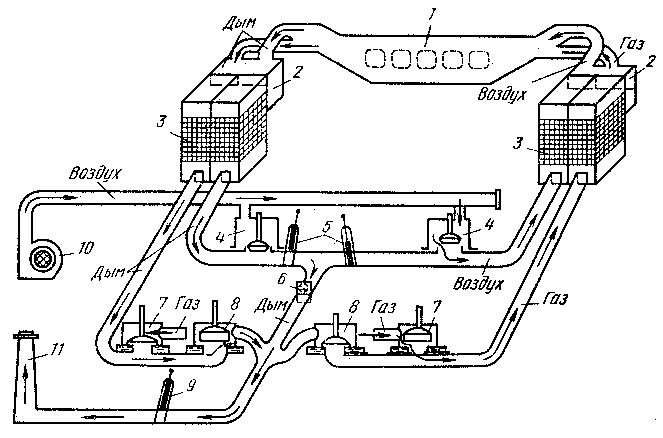

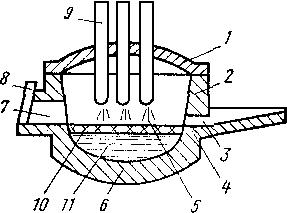

Схема мартеновской печи, работающей с использованием газообразного топлива: 1 - рабочее пространство; 2 - шлаковики; 3 - регенераторы; 4 - воздушные клапаны; 5, 9 - дымовые шиберы: 6 - 8 - газовые клапаны; 10-вентилятор; 11-дымовая труба Сравнение мартеновского с конвертерным производством показывает, что производительность труда в мартеновских печах заметно ниже, выше расход огнеупоров, значителен расход дефицитного топлива. В настоящее время мартеновский способ производства стали практически вытеснен гораздо более эффективным кислородно-конвертерным способом (около 63% мирового производства), а также электроплавкой (более 30%). Начиная с 1970-х годов новые мартеновские печи в мире более не строятся. По результатам 2008 года на мартеновский способ производства приходится 2,2 % мировой выплавки стали. Так, объем выпуска мартеновской стали в России упал с 52% в 1990 до 22% в 2003 году и 16,5% в 2008 году. Наибольший удельный вес выплавки стали мартеновским способом в мире по результатам 2008 года наблюдался на Украине (свыше 40%). 2.3. Электрометаллургия Промышленное получение металлов и сплавов с помощью электрического тока в специальных агрегатах (в сталеплавильных электропечах, в рудотермических печах, в агрегатах электрохимических производств и др.) относится к технико-технологической отрасли, называемой общим понятием «электрометаллургия». По существу, в электрометаллургическом производстве используют сложные электротермические и электрохимические процессы. Электротермические процессы используются для извлечения металлов из руд и концентратов, производства и рафинирования чѐрных и цветных металлов и сплавов на их основе (плавка стали в дуговых и индукционных печах, спецэлектрометаллургия, рудовосстановительная плавка, включающая производство ферросплавов, выплавку чугуна в шахтных электропечах, получение никеля, олова и других металлов). Электрохимические процессы распространены в производстве чѐрных и цветных металлов на основе электролиза водных растворов и расплавленных сред (процессы осаждения металлов на поверхность металлических и неметаллических изделий). Развитие электрометаллургии, особенно на начальном этапе, в первую очередь, было тесно связано с развитием электроэнергетики, электротехнологии и успехами экспериментальной науки (химии и физики) XVIII – XIX вв. Именно в данный исторический период, в том числе и благодаря промышленной революции, начались новые процессы во взаимодействии науки и техники, науки и производства. Прежде всего, это касалось постепенного сближения научной и технической отраслей жизнедеятельности общества, а также возникновения необходимости научных исследований и научной обоснованности новационных технико-технологических решений, инженерного творчества и внедрения изобретений в промышленное производство, и наконец, четкого обособления технических наук с собственной предметностью и задачами практического, прикладного характера (энергетика, электротехника, электроэнергетика, теплотехника, теплоэнергетика, электрометаллургия и др.). В течение второй половины XVIII – XIX вв. в процессе научных исследований, имеющих теоретическую и практическую направленность, учеными разных стран были сделаны важные научные открытия, давшие толчок для возникновения и развития электрометаллургии. Это работы таких знаменитых ученых, как итальянского естествоиспытателя, физика и химика Алессандро Вольта (1745 – 1827) – гальваническая батарея, как первый химический источник постоянного тока (1799); немецкого физика Георга Симона Ома (1789 – 1854) – основной закон электрической цепи, связывающий между собой силу тока, напряжение и сопротивление (1826); английского физика-экспериментатора и химика Майкла Фарадея (1791 – 1867) – явление электромагнитной индукции (1831) и законы электролиза (1833 – 1834); английского физика Джеймса Клерка Максвелла (1831 – 1879) – теория электромагнитного поля (1860 – 1865); английского ученого-самоучки, математика, физика и инженера Оливера Хэвисайда (1850 – 1925) – теоретические основы индукционного нагрева металлов (1884) и многих других. Впервые возможность использования «электрических искр» для плавления металлов еще в 1753 г. отметил российский физик, академик Российской академии наук Георг Вильгелм Рихман (1711 – 1753), занимавшийся исследованием атмосферного электричества. Он экспериментально изучал электризацию и электропроводность тел, в 1748 – 1751 гг. открыл явление электростатической индукции. В 1782 г. немецкий ученый-физик и публицист Георг Кристоф Лихтенберг (1742 – 1799) исследовал искровой разряд на границе раздела твѐрдого диэлектрика и газа. Лихтенберг сообщил о том, что с помощью искрового разряда ему удалось расплавить и соединить тонкие стальные пластинки и проволочки. Как ученый, Лихтенберг прославился лекциями по экспериментальной физике, которые пояснял опытами при помощи им самим усовершенствованных аппаратов, и открытием электрических фигур, названных его именем (лихтенберговые). В 1801 г. французский химик, член Парижской Академии наук (1810) и еѐ Президент (1823) Луи Жак Тенар (1777 – 1857) установил, что платиновая проволока нагревается электрическим током. Российский физик-электротехник, академик Петербургской Академии наук Василий Владимирович Петров (1761 – 1834) построил «огромную наипаче» гальваническую батарею, состоявшую из 2100 медно-цинковых элементов, электродвижущая сила которой была около 1700 вольт. Он произвел исследование свойств этой батареи как источника электрического тока и убедительно показал, что ее действие основано на химических процессах, происходящих между металлами (медь – цинк) и электролитом. В 1802 г. с помощью своей батареи он обнаружил явление электрической дуги. В 1803 г. была издана книга Петрова В.В. «Известие о гальвани-вольтовских опытах», содержавшая подробное описание его исследований в области электричества. Своими опытами Петров показал возможность практического применения электрической дуги для целей освещения и плавления металлов, а также восстановления металлов из их окислов. Шесть лет спустя опыт Петрова В.В. по получению Вольтовой дуги повторил английский физик и химик сэр Дэви Гемфри (1778 – 1829)54, а в 1810 г. он провѐл экспериментальную демонстрацию явления электрической дуги, возникавшей между двумя кусками угля, соединенными с полюсами батареи. В 1842 г. российский физик и электротехник, академик Петербургской Академии наук Эмилий Христианович Ленц (1804 – 1865) экспериментально обосновал закон теплового действия электрического тока и теоретически описал это явление в работе «О законах выделения тепла гальваническим током», независимо от английского физика Джоуля Джеймса Прескота (1818 – 1889) (Закон Джоуля – Ленца). Патент на первую электротермическую печь был получен в 1853 г. французским химиком Л.-А. Пишоном. Конструкция этой печи в какой-то мере является прототипом электродуговых печей, которые нашли практическое применение в конце XIX в. Основным элементом печи Л.-А. Пишона были две пары горизонтально расположенных электродов, между которым возбуждалась электрическая дуга. Смесь руды и угля пропускали через зону горения дуги, температура которой составляла 3000 – 3500° С. Восстановленный углеродом металл плавился и собирался на поду электрической печи. Печь Л.-А. Пишона не нашла практического использования, так как генераторы вырабатывали недостаточное количество электроэнергии для обеспечения нормального хода металлургического процесса. Электрические печи (плавильные, нагревательные) относятся к электротехнологическим установкам. По способу преобразования электрической энергии в тепловую различают следующие типы электрических печей: дуговые печи, индукционные печи, электрические печи сопротивления, электроннолучевые печи; установки диэлектрического нагрева. В состав электрических печей, как электротехнологических установок, входят собственно электрические печи, силовое электрооборудование (электропечной трансформатор, выпрямитель, генератор повышенной частоты, ламповый генератор и т.п.), вспомогательное электрооборудование (дроссель, балластное сопротивление, конденсатор, анодный выпрямитель и т.п.), коммутационная аппаратура (выключатель, разъединитель и т.п.), контрольно-измерительные приборы, пирометрическая аппаратура, система автоматического регулирования. Создание электрических печей являлось сложным техникотехнологическим процессом с привлечением научных знаний, что характеризует начало тесного взаимодействия ученых и инженеров, а порой ученый и инженер был одним человеком. В XIX в. были осуществлены разработки электротехнологических установок различного назначения, как чисто исследовательских, так и имеющих промышленное применение. В частности, французский инженер и физик, член Парижской академии наук Марсель Депре (1843 – 1918) – исследование технологических свойств электрической дуги, печь сопротивления и дуговая печь (1849); немецкий инженер и промышленник Карл-Вильгельм Сименс (1823 – 1883) – дуговые печи прямого и косвенного действия (1879); английский ученый Оливер Хэвисайд и российский инженер-изобретатель Николай Гаврилович Славянов (1854 – 1897) – дуговая электросварка металла (1884 – 1888); английский ученый, электротехник С.П. Томпсон и английский инженерэлектрик Себастьян Ферранти (1864 – 1930) – теория и практика индукционного нагрева и плавки (1887 – 1892); американский электротехник Ч.С. Брадли – гарниссажная печь (1883); американские инженеры А. и Е. Коулесс – резистивные рудовосстановительные печи прямого нагрева (1884); французский металлург Поль Луи Туссен Эру (1863 – 1914) и американский инженер-химик Чарльз Мартин Холл (1863 – 1914) – электролизные ванны (1886) и др. В 90-е гг. ХIX в. проекты электропечей постоянно совершенствовались. Французский химик, иностранный член-корреспондент Петербургской академии наук Анри Муассан (1852 – 1907) в 1892 г. приступил к исследованию тугоплавких металлов и неорганических соединений при высоких температурах. В этом же году он сконструировал, а затем ввел в исследовательскую практику электродуговые печи для изучения свойств твердого тела в области высоких температур. Муассан синтезировал множество карбидов, боридов и силицидов металлов, изучил их механические, физические и химические свойства. Впервые он синтезировал гидриды ряда металлов. Электротермическим путем он получил в чистом виде молибден (1895), уран (1896), вольфрам (1897) и другие тугоплавкие металлы. Он также доказал, что в электрической дуге любые металлы не только плавятся, но и испаряются. Изобретение в 1891 г. российским ученым-электротехником Михаилом Осиповичем Доливо-Добровольским (1862 – 1919) трехфазного электрического тока сделало возможным строительство трехфазных электрических печей. В 1898 г. в Италии инженер-металлург Эрнесто Стассано (1859 – 1922) разработал и построил электропечь, похожую по своей конструкции на доменную печь, в горне которой размещалось два угольных электрода. Изобретатель получил железо непосредственно из руды, минуя стадию получения чугуна. Однако, для этого требовалась очень чистая руда и точное соблюдение режимов. Со временем электропечи Стассано были переоборудованы для выплавки стали из скрапа. Это были первые промышленные дуговые печи косвенного действия. В 1901 г. российский инженер-металлург, профессор Василий Петрович Ижевский (1863 – 1926) в процессе ряда экспериментов создал «русскую печь» для плавки металлов (сначала электропечь лабораторного типа для плавки металлов и термообработки, а затем электропечь сопротивления). К началу XX в. были созданы прототипы современных электродуговых печей, которые нашли свое применение при производстве высококачественных металлов. Недостаток и дороговизна электроэнергии сдерживали развитие электрометаллургии. В течение длительного времени электропечи использовались главным образом для производства высококачественных высоколегированных марок стали. Эффективное развитие и применение электрических печей, как электротехнологических установок, стало возможным лишь с переходом от химических источников питания к источникам питания, основанным на законе электромагнитной индукции, т.е. с созданием мощных генераторов и увеличением производства электроэнергии в конце XIX – начале XX вв. С этого времени стали развиваться различные виды электротехнологических установок для осуществления разнообразных технологических процессов, в частности для получения и обработки качественных сталей, цветных и тугоплавких металлов и других материалов. Исторически развитие металлургии тесно связано с научнотехническим прогрессом в целом. История электрометаллургического производства начинается в XIX в. Именно в XIX в. были созданы процессы и агрегаты для электрометаллургического производства, лежащие в основе металлургического производства и в настоящее время. Нагрев материалов в электродуговой печи осуществляется за счет тепла, выделяющегося при горении электрической дуги. Схема печи представлена на рисунке ниже. Печь состоит из кожуха, выполненного из 10-40-мм листового железа, свода и механизмов их поворота, электрододержателей, электродов и механизмов их перемещения, механизма для наклона печи и трансформатора. Кожух состоит из двух половин - сфероидального днища и цилиндрических стен. В кожухе имеются рабочее окно для заправки печи и введения различных добавок и сливной желоб, по которому металл выпускают в ковш. Для этого печь с помощью специального механизма наклоняется на 40-45°, Этот же механизм обеспечивает наклон печи в сторону рабочего окна на 10-15° для облегчения скачивания шлака.  Схема дуговой электропечи: 1 - свод; 2 - стены; 3 - желоб; 4 – сталевыпускное отверстие; 5 – электрическая дуга; 6 – подина; 7 – рабочее окно; 8 - заслонка; 9 – электроды; 10 – шлак; 11 – металл. Загрузка шихтовыми материалами электродуговых печей происходит сверху с помощью специальных корзин. С этой целью поднимаются электроды, приподнимается свод и затем либо свод отводится в сторону, либо корпус печи выкатывается из-под свода. После этого в рабочее пространство из корзины (бадьи) загружают металлолом, чугун и другие необходимые для начала плавки материалы. Электродуговые печи широко распространены не только на металлургических, но и на машиностроительных заводах. Основной составляющей себестоимости при производстве легированной стали является стоимость ферросплава. Например, при выплавке нержавеющих или быстрорежущих сталей на свежей шихте стоимость ферросплавов может составлять 95-99% от себестоимости стали. При переплаве легированных отходов себестоимость стали значительно снижается за счет уменьшения расхода ферросплавов. В целом себестоимость электростали одной и той же марки незначительно выше, чем конвертерной стали. 2.4. Прямое восстановление железа Это восстановление железа из железной руды или окатышей с помощью газов (СО, Н2, NH3), твердого углерода, газов и твердого углерода совместно. Процесс ведется при температуре около 1000 °C, при которой пустая порода руды не доводится до шлакования, примеси (Si, Mn, P, S) не восстанавливаются, и металл получается чистым. В литературе также встречаются термины: металлизация (частичная металлизация) руд, прямое получение железа, бездоменная (внедоменная) металлургия железа, бескоксовая металлургия железа. Продукт процесса называют железом прямого восстановления (DRI от англ. Direct Reduced Iron). Попытки получить сталь минуя доменный процесс предпринимались в СССР ещё в 1950-х годов. Промышленное производство железа непосредственно из руды, минуя доменный (с использованием кокса) процесс, появилось в 1970-х годах. Первые установки прямого восстановления железа были малопроизводительны, а конечный продукт имел сравнительно много примесей. Широкое распространение этого процесса началось в 1980-х годах, когда в горно-металлургическом комплексе началось широкое применение природного газа, который идеально подошел для прямого восстановления железной руды. Кроме того, помимо природного газа, в процессе прямого восстановления железа оказалось возможным использование продуктов газификации углей (в частности бурых), попутного газа нефтедобычи и другого топлива-восстановителя. Технологические изменения, произошедшие в 1990-е годы, позволили значительно снизить капитало- и энергоемкость различных процессов прямого восстановления железа, в результате чего произошел новый скачок в производстве продукции DRI (от англ. Direct Reduction of Iron). Применение технологий по производству железа прямого восстановления (ЖПВ) в основном в виде металлизированных окатышей (DRI) или горячебрикетиованного железа (HBI) по прежнему, как и несколько десятилетий назад, считается в металлургической литературе одним из самых перспективных направлений для эффективного развития мировой металлургии. Последние несколько лет мировая металлургия совершила серьезный скачок вперед как по технологиям, так и по объему производства, при этом темпы развития производства ЖПВ серьезно отстает от темпов роста мировой металлургии. Известно, что использование DRI или HBI при выплавке стали в электродуговых печах позволяет производить наиболее высококачественный, чистый по вредным примесям металл, пригодный для использования не только в стандартных отраслях промышленности, но и также в областях, где применяются высокие технологии. Текущий спрос на DRI или HBI неуклонно растет, невзирая на нестабильность цен, качество сырья всех альтернативных сырьевых материалов. Однако несмотря на непрерывную рекламу сравнительно новых технологических процессов развитие процессов DRI или HBI идет сравнительно медленно 2.4.1. Что же такое железо прямого восстановления Основная масса железа, используемая человечеством, проходит через операцию восстановления из железной руды. Известно, что основной и самый экономичный способ извлечения железа из руды является способ карботермического (использования углеродсодержащих материалов) восстановления железа из руды. Где основная химическая реакция- это восстановления железа углеродом: |