отчет по практике. История развития предприятия и виды деятельности компании

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

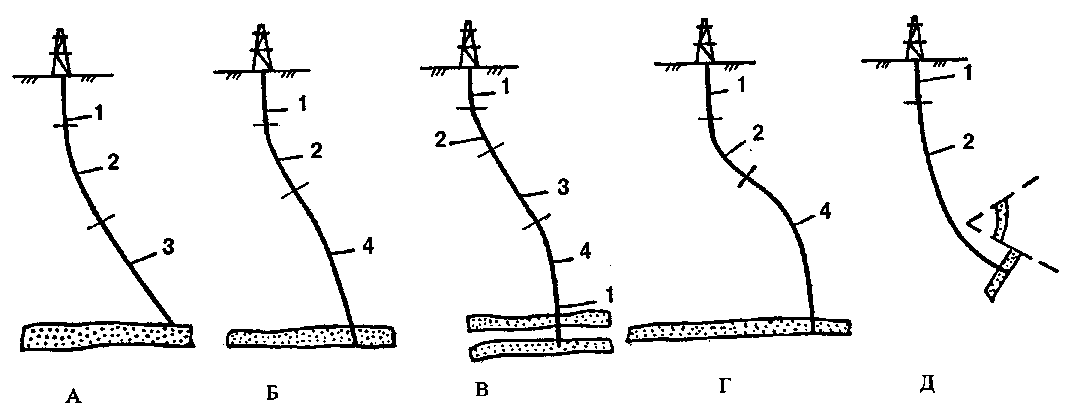

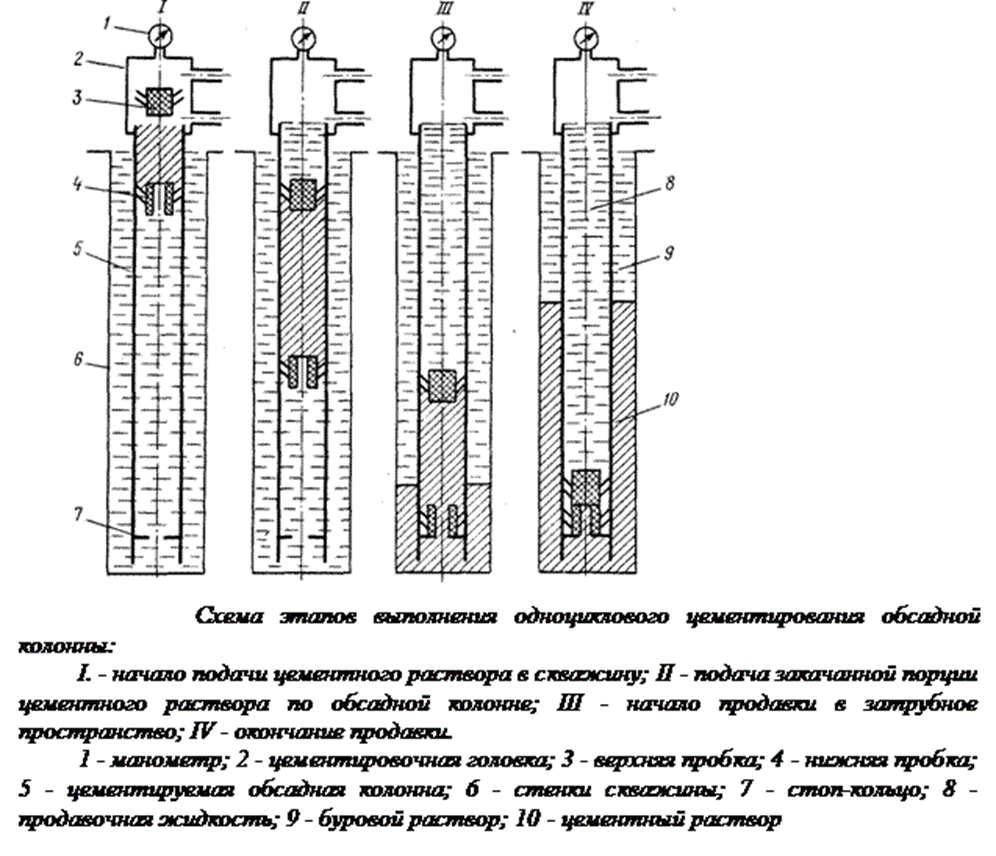

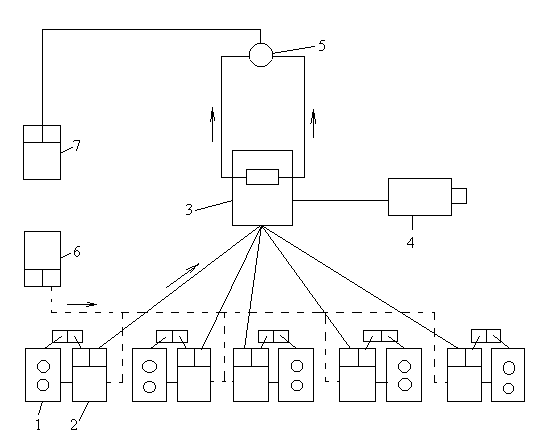

ОглавлениеВведение 2 2.История развития предприятия и виды деятельности компании 3 2.1Услуги и виды деятельности 4 2.2 Краткая характеристика бригады 6 3. Наклонно-направленные скважины 7 3.2 Программа цементирования 11 4.Охрана труда и техники безопасности в организации 29 5. Заключение 30 Список используемых источников 31 ВведениеПроизводственная практика в Чернушинском филиале ООО «АРГОС-ЧУРС» 2.История развития предприятия и виды деятельности компанииФилиал ООО "АРГОС" - ЧУРС - нефтяное предприятиеи официальное название. Название предприятия происходит от первых букв - Чернушинское управление по ремонту скважин. Основные виды деятельности - капитальный ремонт нефтяных и газовых скважин. «Чернушинское управление по ремонту скважин» было образовано 1 ноября 1978 года приказом объединения «Пермнефть» №338, во исполнение приказа Министра нефтяной промышленности №715 от 26.12.77г. Создано под названием «Управление по повышению нефтеотдачи пластов и капитальному ремонту скважин (УПНП и КРС)». Необходимость его создания была вызвана тем, что уже в 70-х годах тысячи скважин, пробуренных в Пермской области, требовали капитального ремонта и восстановления стареющего фонда. Это и стало первоочередными задачами вновь созданного управления. 1 января 2003 предприятие признано победителем в конкурсе на лучшую организацию работы по охране труда и в районе и в области. 1 ноября 2003 года торжественно отмечается 25-летний юбилей со дня создания управления. С 1 октября 2005 года на базе ЧУРС структурного подразделения ООО "Буровая компания "Евразия-Пермь" создано новое предприятие ООО "Чернушинское управление по ремонту скважин". С 02.07.2007 года ООО «Чернушинское управление по ремонту скважин организовано в форме присоединения к ООО «АРГОС» и образован Филиал ООО«АРГОС» - ЧУРС Филиал ООО «АРГОС» - ЧУРС работает на рынке нефтяной промышленности более 30 лет и обладает большим опытом проведения текущего и капитального ремонта скважин, включая их реконструкцию методом бурения боковых стволов, а так же работ, связанных с интенсификацией притока жидкости и обработкой призабойной зоны пласта. География его деятельности обширна и охватывает многие регионы нашей страны. Бригады Филиала работали на месторождениях таких нефтедобывающих компаний, как ОАО «ЛУКОЙЛ» в Западной Сибири и Пермском крае, ОАО «Саратовнефтегаз», ОАО «Удмуртнефть», ОАО «Белкамнефть», ОАО «Самаранефтегаз», ООО «РИФ», ООО «Тулвань», ЗАО «УРАЛ Ойл» и других. Сегодня в регионе Пермского края трудиться более 20 бригад текущего и капитального ремонта скважин, 6 бригад несут вахту на Крайнем Севере. Предприятие обладает мощной материально-технической базой. На предприятии трудиться более 1300 человек, в большинстве своем опытные специалисты, высококвалифицированные профессионалы. ЧУРС востребован заказчиками и имеет возможность расширять свой фронт работы. 2.1Услуги и виды деятельности1.Текущий ремонт нефтяных и газовых скважин; 2.Капитальный ремонт скважин: - ремонтно-изоляционные работы по увеличению нефти и газа - ремонтно-изоляционные работы по охране недр и окружающей среды - ликвидация осложнений и аварий с любым видом глубинного оборудования - восстановление приемистости и выравнивание профилей приемистости нагнетательных скважин - обработка призабойных зон пластов с целью увеличения их производительности механическими, физическими и химическими методами - перевод и освоение скважин из категории в категорию - ремонт и освоение газовых скважин - строительство, освоение и ремонт водозаборных скважин - бурение дополнительных боковых стволов - ликвидация скважин всех категорий 3. Освоен метод восстановления работоспособности скважин забуриванием вторых (дополнительных) стволов; 4. Широка и разнообразна гамма работ по изоляции водопритоков нефтяных и выравниванию профилей приемистости нагнетательных скважин; 5. Проводятся поинтервальные кислотные обработки по толщине пласта, обработки с временным отключением высокопроницаемых пропластков, разглинизация, кислотные обработки с замедлением реакции. Основной вид деятельности - это капитальный и текущий ремонт скважин, выручка от которого составляет 94% от всей выручки предприятия. ФИЛИАЛ ООО «АРГОС» - ЧУРС Капитальный ремонт скважин Текущий ремонт скважин Бурение боковых стволов Бурение малого диаметра Бурение эксплуатационных скважин Защита осложненного фонда скважин и трубопроводов химическими методами Бурение разведочных и поисковых скважин Наряду с буровыми установками российских производителей, в парке Филиала ООО «АРГОС»-ЧУРС имеются установки зарубежного производства грузоподъемностью 160 тн. Численность сотрудников филиала составляет около 1940 человек 26 бригад КРС 9 бригад ПРС 13 бригад ББС и эксплуатационного бурения В том числе: 34 бригады по пермскому краю 14 бригад по западной Сибири Выполнено за 2014 г.: 822 капитальных ремонтов скважин 1316 текущих ремонтов скважин 103 боковых стволов пробурено 33 скважины эксплуатационное бурение Более 1,1 млрд. рублей затрачено на модернизацию и техническое перевооружение основных фондов в 2012-2014гг. Парк спецтехники предприятия насчитывает: 26 подъемных агрегатов грузоподъемностью 60-80 тонн 13 подъемных агрегатов грузоподъемностью до 40 тонн 14 мобильных буровых установок от 120 до 160 тонн 388 единиц спецтехники 2.2 Краткая характеристика бригадыМоя бригада состоит из бурового мастера, бурильщика, 3 помощника бурильщика, машиниста подъёмного агрегата, 2 машиниста насосных агрегатов, сварщика, электрика, слесаря. С коллективом сложились дружеские и уважительные отношения. Возраст не превышает 45 лет. Но, несмотря на средний возраст, все члены звена имеют достаточный опыт, и они с удовольствием делились этим опытом, объясняя как правильно нужно обращаться с оборудованием, как выполнять различные работы. 3. Наклонно-направленные скважины Скважины, для которых проектом предусматривается определенное отклонение забоя от вертикали, а ствол проводится по заранее заданной траектории, называются наклонно-направленными. Наклонные скважины бурят, когда продуктивные пласты залегают под акваториями морей, озер, рек, под территориями населенных пунктов, промышленных объектов, в заболоченной местности, а также для удешевления строительства буровых сооружений. Разработанные в настоящее время виды профилей для наклонно-направленных скважин делятся на две группы: профили обычного типа (представляющие собой кривую линию, лежащую в вертикальной плоскости) и профили пространственного типа (в виде пространственных кривых). Типы профилей наклонно-направленных скважин обычного типа приведены на рисунок 2.  Рисунок 1 Типы профилей наклонно-направленных скважин 1 - наклонный участок; 2 - участок набора угла наклона ствола; 3 - прямолинейный наклонный участок; 4 - участок снижения угла наклона ствола. Профиль типа А состоит из трех участков: вертикального 1, участка набора угла наклона ствола 2 и прямолинейного наклонного участка 3. Его рекомендуется применять при бурении неглубоких скважин в однопластовых месторождениях, если предполагается большое смещение забоя. Профиль типа Б отличается от предыдущего тем, что вместо прямолинейного наклонного участка имеет участок 4 естественного снижения угла наклона. Данный профиль рекомендуется применять при больших глубинах скважин. Профиль типа В состоит из пяти участков: вертикального 1, участка набора угла наклона ствола 2, прямолинейного наклонного участка 3, участка снижения угла наклона 4 и снова - вертикального 1. Его рекомендуется применять при проводке глубоких скважин, пересекающих несколько продуктивных пластов. Профиль типа Г отличается от предыдущего тем, что в нем участки 3 и 4 заменены участком самопроизвольного снижения угла наклона 4. Данный профиль рекомендуется применять при бурении глубоких скважин, в которых возможны отклонения в нижней части ствола скважины. Профиль типа Д состоит из вертикального участка 1 и участка набора угла наклона ствола 2. Для него характерна большая длина второго участка. Профиль рекомендуется при необходимости выдержать заданный угол входа в пласт и вскрыть его на наибольшую мощность. Как видно из рис.1, все типы профилей в начале имеют вертикальный участок. Его глубина должна быть не менее 40...50 м. Окончание вертикального участка приурочивают к устойчивым породам, где можно за один рейс набрать зенитный угол 5...6 градусов. Для отклонения скважины от вертикали применяют специальные отклоняющие приспособления: кривую бурильную трубу, кривой переводник, эксцентричный ниппель и отклонители различных типов. В последние годы все большее распространение получают вертикальные и наклонные скважины, имеющие горизонтальные окончания большой протяженности. Это делается для того, чтобы увеличить площадь поверхности, через которую в скважину поступает нефть и соответственно увеличить дебит. Одновременно стало возможным извлекать в промышленных масштабах нефть, считавшуюся ранее неизвлекаемой, вследствие малой мощности и низкой проницаемости продуктивного пласта. Кроме того, горизонтальное окончание скважин располагают в пласте выше подошвенной воды, что позволяет продлить период безводной эксплуатации. Наклонно-направленные скважины формируются для: разведки, а также эксплуатации нефтегазовых месторождений, которые находятся под масштабными объектами промышленности, а также в гористой или заболоченной местности, в водоемах; увеличения поверхности фильтрации продуктивного слоя в отдельных скважина или во время многозабойного вскрытия пласта; экономии плодородных земель и лесных массивов; глушения фонтанов и тушения пожаров, возникших в других скважинах; погружения второго ствола на определенной глубине для того, чтобы обойти инструмент, который был оставлен в скважине; вскрытия пластов, если есть сброс, а также в стратиграфических ловушках и во время обходя соляных куполов. Наклонно-направленное бурение скважин имеет как свои преимущества, так и определенные недостатки. К преимуществам можно отнести следующие моменты: большая часть скважины проходит по продуктивному пласту в том случае, если наклон конечного участка четко совпадает с наклоном пласта; есть возможность сформировать скважину в залежах, к которым трудно или невозможно подобраться вертикально. К таким залежам относятся те, которые находятся под городами, озерами и т.д.; возможность осуществлять кустовое бурение, когда группирование устья скважин осуществляется на относительно маленькой площадке и они могут буриться одной буровой установкой с незначительным изменением ее местоположения. Отличным примером такого бурения является морская буровая платформа, на которой может находится около 40 скважин; благодаря использованию наклонного бурения становится возможным формировать глушащие скважины во время ликвидации аварий (например, с целью остановки фонтанирующей скважины). Начало формирования такой скважины осуществляется на расстоянии, считающимся безопасным, после чего постепенно она направляется в аварийную скважину с целью закачивания глушильного раствора. Недостатками наклонно-направленного бурения являются: если углы большие и присутствуют горизонтальные участки, то во время бурения необходимо применять более сложные конструкции; при больших углах профилактика подачи песка в скважину существенно усложняется. 3.2 Программа цементированияНа современном уровне цементирование включает систему отработанных норм и правил выполнения цементировочных работ, а также типовые схемы организации процесса цементирования. В каждом конкретном случае технологию цементирования уточняют в зависимости от конструкции и состояния ствола скважины, протяженности цементируемого интервала, горно-геологических условий, уровня оснащенности техническими средствами и опыта проведения цементировочных работ в данном районе. Применяемая технология должна обеспечить: цементирование предусмотренного интервала по всей его протяженности; полное замещение промывочной жидкости тампонажным раствором в пределах цементируемого интервала; предохранение тампонажного раствора от попадания в него промывочной жидкости; получение цементного камня с необходимыми механическими свойствами, с высокой стойкостью и низкой проницаемостью; обеспечение хорошего сцепления цементного камня с обсадной колонной и стенками скважины. При разработке технологии цементирования для конкретных условий прежде всего подбирают такой способ который должен обеспечить подъем тампонажного раствора на заданную высоту, заполнение им всего предусмотренного интервала (а если есть необходимость, то и защиту некоторого интервала от проникновения тампонажного раствора), предохранение тампонажного раствора от попадания в него промывочной жидкости при движении по обсадной колонне. Наиболее полное замещение промывочной жидкости происходит при турбулентном режиме (98%), худшие показатели (42%) дает струйный режим. Рисунок 2 этапы выполнения одноциклового цементирования обсадной колонны  Для наиболее полного замещения промывочной жидкости рекомендуется ряд мероприятий: тщательное регулирование реологических свойств промывочной жидкости, заполняющей скважину перед цементированием, с целью снижения вязкости и статического напряжения сдвига до минимально допустимых значений; нагнетание тампонажного раствора в затрубное пространство со скоростями течения, обеспечивающими турбулентный режим; применение соответствующих буферных жидкостей на разделе промывочной жидкости и тампонажного раствора; расхаживание или вращение обсадной колонны при подаче тампонажного раствора в затрубное пространство; применение полного комплекса технологической оснастки обсадной колонны. При разработке технологии подбирают тампонажный материал, рецептуру и свойства тампонажного раствора, определяют режим закачки и продавки тампонажного раствора, суммарную продолжительность цементировочных работ и промежуток времени, необходимый для формирования в затрубном пространстве цементного камня с достаточной прочностью, позволяющей возобновить работы в скважине. Одноцикловое цементирование с двумя пробками Способ одноциклового цементирования с двумя пробками рисунок 4 был предложен в 1905 г. бакинским инженером А. А. Богушевским. По этому способу после завершения подготовительных работ в колонну вводят нижнюю пробку с проходным каналом, временно перекрытым диафрагмой. На верхний конец колонны навинчивают цементировочную головку и приступают к закачке тампонажного раствора, который тут же приготавливают в смесительной установке. Когда весь расчетный объем цементного раствора закачан в скважину, освобождают верхнюю пробку, которая до этого удерживалась в цементировочной головке шпильками. Начиная с этого момента в обсадную колонну подают продавочную жидкость, под давлением которой верхняя пробка гонит вниз столб цементного раствора. Вследствие своей более высокой плотности цементный раствор под собственным весом вытесняет промывочную жидкость, что отмечается по падению давления на цементировочной головке. Как только нижняя пробка достигнет упорного кольца, давление над ней повысится и под его воздействием диафрагма, перекрывающая канал в нижней пробке, разрушится; при этом наблюдается повышение давления на 4 - 5 МПа. После разрушения диафрагмы раствору открывается путь в затрубное пространство. Объем продавочной жидкости, закачанной в скважину, непрерывно контролируют. Когда до окончания продавки остается 1 - 2 м3 продавочной жидкости, интенсивность подачи резко снижают. Закачку прекращают, как только обе пробки (верхняя и нижняя) войдут в контакт; этот момент отмечается по резкому повышению давления на цементировочной головке. В обсадной колонне под упорным кольцом остается некоторое количество раствора, образующего стакан высотой 15 - 20 м. Если колонна оснащена обратным клапаном, можно приоткрыть краны на цементировочной головке и снизить давление. Двухступенчатое (двухцикловое) цементирование Двухступенчатым цементированием называется раздельное последовательное цементирование двух интервалов в стволе скважины (нижнего и верхнего). Этот способ по сравнению с предыдущим имеет ряд преимуществ. В частности он позволяет: снизить гидростатическое давление на пласт при высоких уровнях подъема цемента, существенно увеличить высоту подъема цементного раствора в затрубном пространстве без значительного роста давления нагнетания, уменьшить загрязнение цементного раствора от смешения его с промывочной жидкостью в затрубном пространстве, избежать воздействия высоких температур на свойства цементного раствора, используемого в верхнем интервале, что, в свою очередь, позволяет более правильно подбирать цементный раствор по условиям цементируемого интервала. Для осуществления двухступенчатого цементирования в обсадной, колонне на уровне, соответствующем низу верхнего интервала, устанавливают специальную заливочную муфту. Подготовку скважины к цементированию ведут тем же путем, что был описан выше. После промывки скважины и установки на колонну цементировочной головки приступают к закачке первой порции цементного раствора, соответствующей цементируемому объему первой ступени. Закачав нужный объем цементного раствора, в колонну вводят верхнюю пробку первой ступени, которая беспрепятственно проходит через заливочную муфту . Продавочной жидкостью вытесняют раствор в затрубное пространство. После закачки объема продавочной жидкости, равного внутреннему объему обсадной колонны в интервале между заливочной муфтой и упорным кольцом, освобождают находящуюся в цементировочной головке нижнюю пробку второй ступени. Достигнув заливочной муфты, пробка садится во втулку и под давлением смещает ее вниз, открывая сквозные отверстия в муфте. Сигналом открытия отверстий является резкое падение давления нагнетания. Существуют две разновидности способа двухступенчатого цементирования. По одной из них тампонажный раствор для цементирования второй ступени закачивают тотчас за нижней пробкой второй ступени - это так называемый способ непрерывного цементирования. В другом случае после открытия отверстий в заливочной муфте возобновляют циркуляцию бурового раствора, а тампонажный раствор второй ступени подают в скважину спустя некоторое время, например требуемое для схватывания раствора первой порции, - такое цементирование называется двухступенчатым с разрывом. Этот способ позволяет повысить качество цементирования нижнего интервала за счет регулирования гидродинамического давления в затрубном пространстве. Третью пробку (верхняя пробка второй ступени) вводят в колонну после подачи всего расчетного объема раствора для цементирования второй ступени. За третьей пробкой в скважину нагнетают продавочную жидкость. Эта пробка задерживается в заливочной муфте и под давлением смещает вниз втулку, которая перекрывает отверстия. Резкое повышение давления сигнализирует о завершении цементирования. После этого скважину оставляют в покое для формирования цементного камня. Цементирование потайных колонн и секций Спуск обсадной колонны секциями, а также потайной колонны осуществляют на колонне бурильных труб, с которой они соединены переводником с левой резьбой. Для цементирования секций и потайных колонн используют способ одно-циклового цементирования с одной разделительной пробкой. Она состоит из двух частей: проходной пробки, имеющей наружный диаметр, соответствующий внутреннему диаметру цементируемых труб (она закрепляется шпильками на разъединителе нижнего конца бурильной колонны), и упругой пробки малого диаметра, которая свободно может проходить по колонне бурильных труб. Упругую пробку вводят в бурильную колонну вслед за тампонажным раствором, под давлением продавочной жидкости она опускается до проходной пробки и задерживается в ней. Под воздействием возрастающего давления шпильки, удерживающие проходную пробку на бурильной колонне, срезаются, и обе пробки как одно целое перемещаются вниз до упорного кольца. Сигналом полного продавливания раствора в затрубное пространство служит повышение давления нагнетания. Для промывки колонны бурильных труб от оставшегося в них цементного раствора в нижнем переводнике с помощью шара, сбрасываемого в колонну, открывают проточные отверстия. Потоком промывочной жидкости остатки цементного раствора вымываются из колонны. Способ обратного цементирования Под обратным цементированием понимается такой способ, когда цементный раствор с поверхности закачивают прямо в затрубное пространство, а находящийся там буровой раствор через башмак, поступает в обсадную колонну и по ней выходит на поверхность. Способ обратного цементирования уже давно привлекает внимание специалистов, однако широкого промышленного применения пока не получил в силу ряда технических трудностей, и в первую очередь сложности контроля момента достижения цементным раствором низа обсадной колонны и надежного обеспечения высокого качества цементирования в этой наиболее ответственной части. Установка цементных мостов В отдельных случаях возникает необходимость в обсаженном или открытом стволе скважины надежно изолировать от остальной его части отдельный интервал (например, при проведении испытаний пластов в обсаженной скважине последовательно от нижнего к верхнему, при переходе на эксплуатацию вышележащего продуктивного горизонта и т. п.). Самый распространенный на практике способ изоляции нижнего интервала скважины - создание в стволе цементного моста. Его устанавливают также при необходимости создания искусственного забоя (например, при искривлении ствола скважины и т. п.). Цементный мост представляет собой цементный стакан в стволе высотой в несколько десятков метров, достаточной для создания надежной и непроницаемой изоляции. Особенности крепления горизонтальных скважин В настоящее время в отечественной практике горизонтальный участок ствола скважины или ствол с большим углом отклонения от вертикали, как правило, оставляли не зацементированным. В лучшем случае его обсаживают колонной или хвостовиком с щелевидными фильтрами в интервале продуктивного пласта, способ заканчивания скважин имеет ряд существенных недостатков. 1. Прорыв газа или воды на любом участке горизонтального ствола скважины в интервале продуктивного пласта может привести к потере скважины в целом. 2. Возникают труднопреодолимые проблемы при необходимости стимулирования скважины путем кислотной обработки или гидроразрыва продуктивного пласта. 3.Невозможным становится точное регулирование добычи или нагнетания жидкости в интервалах пласта, имеющих различную проницаемость. По этой причине, хотя цементирование и перфорация более дороги и могут загрязнить пласт и ограничить темпдобычи (или нагнетания) в некоторых породах, преимущества его в борьбе с указанными выше проблемами перевешивают эти недостатки. В первые десять лет практики цементирования горизонтальных и наклонно направленных скважин применялась обычная стандартная технологическая оснастка обсадных колонн. Однако оказалось, что она не обеспечивает нормальной работы в условиях, когда сама оснастка находится в наклонном положении, либо когда ствол скважины в наклонном или горизонтальном положении отличается от вертикального ствола наличием желобных выработок либо зашламленностью нижней его части. Тампонажные метериалы и оборудования для цементирования скважин Тампонажные материалы. Это такие материалы, которые при затворении водой образуют суспензии, способные затем превратиться в твердый непроницаемый камень. В зависимости от вида вяжущего материала Тампонажные материалы делятся на: 1) тампонажный цемент на основе портландцемента; 2) тампонажный цемент на основе доменных шлаков; 3) тампонажный цемент на основе известково-песчаных смесей; 4) прочие тампонажные цементы (белиловые и др.). При цементировании скважин применяют только два первых вида - тампонажные цементы на основе портландцемента и доменных шлаков. К цементным растворам предъявляют следующие основные требования: подвижность раствора должна быть такой, чтобы его можно было закачивать в скважину насосами, и она должна сохраняться от момента приготовления раствора (затворения) до окончания процесса продавливания; структурообразование раствора, т. е. загустевание и схватывание после продавливания его за обсадную колонну, должно проходить быстро цементный раствор на стадиях загустевания и схватывания и сформировавшийся камень должны быть непроницаемы для воды, нефти и газа; цементный камень, образующийся из цементного раствора, должен быть коррозионно- и температуроустойчивым, а его контакты с колонной и стенками скважины не должны нарушаться под действием нагрузок и перепадов давления, возникающих в обсадной колонне при различных технологических операциях. В зависимости от добавок тампонажные цементы и их растворы подразделяют на песчаные, волокнистые, гельцементные, пуццолановые, сульфатостойкие, расширяющиеся, облегченные с низким показателем фильтрации, водоэмульсионные, нефте-цементные и др. В настоящее время номенклатура тампонажных цементов на основе портландцемента и шлака содержит: 1) тампонажные портландцементы для «холодных» и «горячих» скважин («холодный» цемент - для скважин с температурой до 500С, «горячий» - для температур до 1000С, плотность раствора 1,88 г/см3); 2) облегченные цементы для получения растворов плотностью 1,4 - 1,6 г/см3 на базе тампонажных портландцементов, а также на основе шлакопесчаной смеси (до температур 90 - 1400С), в качестве облегчающих добавок используют глино-порошки или молотые пемзу, трепел, опоку и др.; 3) утяжеленные цементы для получения растворов плотностью не менее 2,15 г/см3 на базе тампонажных портландцементов для температур, соответствующих «холодным» и «горячим» цементам, а также шлакопесчаной смеси для температур 90 - 1400С (в качестве утяжеляющих добавок используют магнетит, барит и др.); 4) термостойкие шлакопесчаные цементы для скважин с температурой 90 - 140 и 140 - 1800С; 5) низкогигроскопические тампонажные цементы, предназначенные для длительного хранения. Регулируют свойства цементных растворов изменением водоцементного отношения (В:Ц), а также добавлением различных химических реагентов, ускоряющих или замедляющих сроки схватывания и твердения, снижающих вязкость и показатель фильтрации. В практике бурения в большинстве случаев применяют цементный раствор с В:Ц = 0,4 - 0,5. Нижний предел В:Ц ограничивается текучестью цементного раствора, верхний предел - снижением прочности цементного камня и удлинением срока схватывания. К ускорителям относятся хлористые кальций, калий и натрий; жидкое стекло (силикаты натрия и калия); кальцинированная сода; хлористый алюминий. Эти реагенты обеспечивают схватывание цементного раствора при отрицательных температурах и ускоряют схватывание при низких температурах (до 40 °С). Замедляют схватывание цементного раствора также химические реагенты, такие как гидролизованный полиакрилонитрил, карбоксиметилцеллюлоза, полиакриламид, сульфит-спиртовая барда, конденсированная сульфит-спиртовая барда, нитролигнин. Перечисленные реагенты оказывают комбинированное действие. Все они понижают фильтрацию и одновременно могут увеличивать или уменьшать подвижность цементного раствора. Для приготовления цементного раствора химические реагенты растворяют предварительно в жидкости затворения (вода). Утяжеляющие, облегчающие и повышающие температуростойкость добавки смешивают с вяжущим веществом в процессе производства (специальные цементы) или перед применением в условиях буровогопредприятия (сухие цементные смеси). Оборудования для цементирования скважин К оборудованию, необходимому для цементирования скважин, относятся: цементировочные агрегаты, цементно-смесительные машины, цементировочная головка, заливочные пробки и другое мелкое оборудование (краны высокого давления, устройства для распределения раствора, гибкие металлические шланги и т. п.).  Рисунок 2 . Схема обвязки агрегатов при цементировании. 1- цементно-смесительная машина 2СМН-20; 2- цементировочный агрегат ЦА-320М; 3- блок- манифольда БМ-700; 4- станция контроля цементирования СКЦ-2М; 5- цементировочная головка; 6- ЦА для подачи воды; 7- ЦА для начала продавки. Цементировочные агрегаты. При помощи цементировочного агрегата производят затворение цемента (если не используется цементно-смесительная машина), закачивают цементный раствор в скважину, продавливают цементный раствор в затрубное пространство. Кроме того, цементировочные агрегаты используются и для других работ (установка цементных мостов, нефтяных ванн, испытание колонн на герметичность и др.). С учетом характера работ цементировочные агрегаты изготовляют передвижными с монтажом всего необходимогооборудования на грузовой автомашине. На открытой платформе автомашины смонтированы: поршневой насос высокого давления для прокачки цементного раствора; замерные баки, при помощи которых определяют количество жидкости, закачиваемой в колонну для продавки цементного раствора; двигатель для привода насоса. Для цементирования обсадных колонн в основном применяют цементировочные агрегаты следующих типов: ЦА-320М, ЗЦА-.400, ЗЦА-400А и др. (ЦА - цементировочный агрегат, цифры 320 и 400 соответственно 32 и 40 МПа - максимальное давление, развиваемое насосами этих цементировочных агрегатов). Для централизованной обвязки цементировочных агрегатов с устьем скважины применяют блок манифольдов. Он состоит из коллектора высокого давления для соединения ЦА с устьем скважины и коллектора низкого давления для распределения воды и продавочной жидкости, подаваемой к ЦА. Блок манифольдов, как правило, оборудовангрузоподъемным устройством. Цементно-смесительные машины. Цементирование осуществляется при помощи цементно-смесительных машин. Применяются различные типы цементно-смесительных машин: СМ-10, 2СМН-20, СПМ-20 др. В данном случае цифры 10, 20 и т. п. обозначают количество цемента (в т), которое возможно поместить, в бункер смесительной машины. Цементировочные головки предназначены для промывки скважины и проведения цементирования. Спущенная обсадная колонна оборудуется специальной цементировочной головкой, к которой присоединяются нагнетательные трубопроводы (манифольды) от цементировочных агрегатов. В настоящее время применяются цементировочные головки ЦГЗ, ГЦК, ГЦ5-150, СНПУ, 2ГУЦ-400 и др. Так как в конструктивном отношении все перечисленные головки имеют сходство, то рассмотрим в качестве примера одну из них. На рис. 160 показана головка устьевая цементировочная 2ГУЦ-400, предназначенная для обвязки устья при цементировании скважин и рассчитанная на максимальное давление 40 МПа. При двухступенчатом цементировании используются специальные цементировочные пробки. Заключительные работы и проверка результатов цементирования Продолжительность затвердения цементных растворов для кондукторов - 16 ч, а для промежуточных иэксплуатационных колонн - 24 ч. Продолжительность твердения различных цементирующих смесей (бентонитовых, шлаковых и др.) устанавливается в зависимости от данных предварительного их испытания с учетом температуры в стволе скважины. При креплении высокотемпературных скважин для предупреждения возникновения значительных дополнительных усилий в период ОЗЦ рекомендуется оставлять колонну подвешенной на талевой системе. В случае увеличения веса на 2 - 3 деления по индикатору необходимо разгружать ее до веса, зафиксированного после ее спуска. За показаниями индикатора веса следует наблюдать на протяжении 10 - 12 ч после окончания цементирования. По истечении срока схватывания и твердения цементного раствора в скважину спускают электротермометр для определения фактической высоты подъема цементного раствора в затрубном пространстве. Верхнюю границу цемента определяют по резкому изменению температурной кривой. При схватывании и твердении цементного раствора наибольшее количество тепла выделяется в течение 5 - 10 ч после его затвердения, поэтому для получения четкой отбивки высоты подъема цементного раствора необходимо, чтобы электротермометр был спущен в течение 24 ч после окончания цементирования скважины. Применение метода гамма-гамма-каротажа (ГГК) основано на измерении разности плотностей цементного камня и глинистого раствора. Сущность метода ГГК заключается в измерении рассеянного гамма-излучения от источника, помещенного на некотором расстоянии от индикаторов. В последние годы широко используется акустический метод контроля качества цементирования скважин. Он основан на том, что часть обсадной колонны, не закрепленная цементным камнем, при испытании акустическим зондом характеризуется колебаниями значительно больших амплитуд по сравнению с высококачественно зацементированной колонной. После определения высоты подъема цементного раствора и качества цементирования скважины приступают к обвязке устья скважины. Благодаря конструктивным особенностям обвязок можно: а) подвешивать промежуточные и эксплуатационные колонны на клиньях; б) спрессовывать отдельные элементы обвязки в буровой; в) контролировать давление в межтрубных пространствах. После обвязки устья скважины в обсадную колонну спускают желонку или пикообразное долото на бурильныхтрубах для установления местонахождения цементного раствора внутри обсадных труб. После уточнения местонахождения цементного раствора внутри обсадной колонны в случае необходимости приступают к разбуриванию заливочных пробок, остатков затвердевшего цементного раствора и деталей низа обсадной колонны. Разбуривание должно вестись пикообразным неармированным долотом диаметром на 7 мм меньше внутреннего диаметра обсадной колонны, считая по самой толстостенной трубе. Обратный клапан может разбуриваться торцовым цилиндрическим фрезером, обеспечивающим сохранность колонны от повреждения. Если предполагается разбурить только заливочные пробки, упорное кольцо «стоп» и цементный стакан до обратного клапана, то можно не оборудовать устье скважины противовыбросовой арматурой. Если же будет разбурен и обратный клапан, вскрыт фильтр или башмак зацементированной колонны, то устье необходимо оборудовать соответствующим образом. Перед опрессовкой жидкость в колонне заменяют водой. При проверке герметичности давление опрессовки должно на 20 % превышать максимальное устьевое давление, которое может возникнуть при эксплуатации данной колонны. Колонна считается герметичной, если не наблюдается перелива воды или выделения газа, а также если за 30 мин испытания давление снижается не более чем на 0,5 МПа при опрессовке давлением более 7 МПа и не более чем на 0,3 МПа при опрессовке давлением менее 7 МПа. Отсчет времени начинают спустя 5 мин после создания давления. В разведочных скважинах герметичность колонны проверяют снижением уровня жидкости, если плотность буровогораствора была менее 1400 кг/м3, или заменой более тяжелого бурового раствора на воду. Колонна считается выдержавшей испытание, если уровень жидкости в течение 8 ч поднимается не более чем на 1 м в 146- и 168-мм колоннах и на 0,5 м в 194- и 219-мм колоннах и больше (не считая первоначального повышения уровня за счет стока жидкости со стенок колонны). Для испытания обсадных колонн опрессовкой обычно пользуются цементировочным агрегатом. Для испытания обсадных колонн на герметичность путем понижения уровня пользуются компрессором или желонкой, опускаемой в скважину на канате. При испытании на герметичность может оказаться, что колонна негерметична. Одно из первоначальных мероприятий по устранению негерметичности - определение места утечки в колонне. Для этого проводят исследования резистивиметром, который служит для измерения удельного сопротивления жидкости. После замера электросопротивляемости однородной жидкости внутри колонны получают диаграмму равного сопротивления, выраженную прямой линией по оси ординат. Вызывая снижением уровня в колонне приток воды и вновь замеряя сопротивление, получают другую диаграмму, точки отклонения которой от первой диаграммы связаны с местом течи в колонне. После установления места течи в колонне производят дополнительное цементирование по способу Н. К. Байбакова, опуская трубы, через которые будет прокачиваться цементный раствор, на 1 - 2 м ниже места течи. Выбор высоты подъема цементного раствора в затрубном пространстве обсадных колонн зависит от назначения скважины, геологических условий и выбирается в соответствии с «Правилами безопасности в нефтяной и газовой промышленности» В необсаженном предыдущей колонной стволе скважины цементированию подлежат: -продуктивные горизонты, кроме предусмотренных к опробованию и эксплуатации открытым стволом; -продуктивные горизонты, не предусмотренные к опробованию или эксплуатации открытым стволом, и горизонты с непромышленными запасами нефти и газа; -истощенные горизонты; -проницаемые горизонты, насыщенные пресной водой, а так же всеми видами минеральных вод; -горизонты вторичных (техногенных) залежей нефти и газа; -интервалы, представленные породами, склонными к пластическому течению и выпучиванию; -горизонты, породы которых или продукты их насыщения способны вызывать ускоренную коррозию обсадных труб. Для обеспечения изоляции пресных вод от минерализованных, предупреждения перетоков в затрубном пространстве между водоносными горизонтами, направление и кондуктор цементируются до устья. Встреченные зоны поглощения необходимо ликвидировать до спуска колонн. Обязателен контроль за качеством цемента акустическим цементомером или гамма-цементомером, а также приборами ЦМГА и УЗБА при диаметре колонны более 300 м. Для цементирования направления и кондуктора в качестве тампонажного материала применяется портландцемент для «холодных» скважин (ГОСТ 1581-78) с добавкой в качестве ускорителя сроков схватывания хлористого кальция: для направления до 3%, для кондуктора до 2%. В случае не подъема цементного раствора за направлением осуществляется дополнительное цементирование затрубного пространства с устья скважины. В случае не подъема цемента за кондуктором осуществляется перфорация над уровнем цементного кольца и повторяется цементаж до устья. При цементировании эксплуатационной колонны следует использовать портландцемент для «холодных» скважин (ГОСТ 1581-78) с добавкой до 2%. В качестве буферной жидкости при цементировании эксплуатационной колонны рекомендуется техническая вода. Эксплуатационная колонна цементируется до устья, т.к. требуется герметизация затрубного пространства на большую высоту до устья скважины Таблица Типы тампонажных растворов

4.Охрана труда и техники безопасности в организацииГрамотная организация охраны труда гарантирует руководителям соблюдение всех норм и правил по охране труда и технике безопасности. Постоянный контроль за соответствием условий работы, требованиям, оговоренным в законодательстве, проведение инструктажей и бесед с руководителями предприятия и сотрудниками - вся эта работа входит в круг обязанностей сотрудников службы охраны труда. Охрана труда и техника безопасности подразумевают не только контроль за соблюдением норм пожарной безопасности, гигиенических и других требований, но и постоянные беседы с персоналом. В филиале ООО «АРГОС» - ЧУРС уделяется большое значение созданию комфортных и безопасных условий труда, охраны здоровья работающих. За последние годы все цеха переоборудованы и отремонтированы, установлена вентиляция, вытяжка. В помещении чисто, тепло светло от металлопластиковых пакетов. Раз в год производятся замеры электромагнитных полей и уровня освещения на рабочих местах. В ООО "ЧУРС" целенаправленно и последовательно проводится работа по созданию экологической безопасности на объектах работ, осуществляемых бригадами текущего и капитального ремонта скважин, бригадой добычи. В трудовых коллективах проводится большая разъяснительная работа по повышению уровня экологической безопасности, цель которой – воспитать в тружениках уважительное и бережное отношение к природе. На предприятии действую инструкции по технике безопасности: 1. «Инструкция по охраны труда при работе на копировальном множительном оборудовании» 2. «Инструкция по охране труда для пользователей персональных электронно-вычислительных машин (ПЭВМ)» Инструкции включают в себя: - Общие требования безопасности - Требования безопасности перед началом работы, во время работы, по окончанию работы - Требования безопасности в аварийных ситуациях 5. ЗаключениеСписок используемых источниковhttp://argos-chyrs.a5.ru argos-rf.ru http://referatwork.ru/category/tehnologii/view/491114_tehnologiya_glusheniya_skvazhiny http://www.mining-enc.ru/o/opressovka-skvazhin/ http://www.neftemagnat.ru/enc/59 http://oilloot.ru/78-tekhnika-i-tekhnologii-stroitelstva-skvazhin/170-kreplenie-skvazhin Соловьев И.С.        Лист КПКО.21.02.02 БС-149К Пахомова . Н А    Изм. Лист № документа Подпись Дата 1112 |