|

|

технология механизированной дуговой сварки. диплом на проверку. История развития сварочного производства

1.Введение

История развития сварочного производства.

В решение задач научно- технического прогресса важное место принадлежит сварке. Сварка является технологическим процессом, широко применяемая практически во всех отраслях народного хозяйства. С применением сварки создаются серийные и уникальные машины. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ. Основным видом сварки является дуговая сварка.

Основоположниками сварки являются русские ученые и инженеры - В.В. Петров, Н.Н. Бенардос и Н.Г.Славянов. В 1802г. профессор физики Петров открыл и наблюдал дуговой разряд от построенного им мощного «вольтового столба». Этот столб или батарея был самым мощным источником электрического тока того времени. В то время электротехника только начинала создаваться, и открытие Петровым дугового разряда значительно опередило свой век.

До практического применения дуги для целей сварки прошло 80 лет. Н.Н.Бенардос впервые применил электрическую дугу между угольным электродом и металлом для сварки. Он применил созданный им способ не только для сварки, но и для наплавки и резки металлов.

Другой русский изобретатель Славянов, разработал способ дуговой сварки металлическим электродом с защитой сварочной зоны слоем порошкообразного вещества, то есть флюса, и первый в мире механизм для полуавтоматической подачи электронного прутка в зону сварки. Способ сварки плавящимся металлическим электродом получил название «дуговая сварка по способу Славянова».

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

2

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Изобретения Бенардоса и Славянова нашли заметное применение по тем временам, и в первую очередь на железных дорогах, а затем на нескольких крупных машиностроительных и металлургических заводах России.

Однако, несмотря на первоначальные успехи русских изобретателей в деле разработки и внедрения дуговой сварки, к началу XX века страны Европы опередили Россию.

Только после революции 1917г. сварка получила интенсивное развитие в нашей стране. В нашей стране тогда впервые в мире были разработаны новые высокопроизводительные виды сварки, это электрошлаковая, в углекислом газе, диффузная и другие. Фундаментальные исследования по разработке новых процессов и технологии сварки проводятся в ряде научно-исследовательских организациях, ВУЗах и крупных предприятиях судостроительной, авиационной, нефтехимической, атомной и других.

На современном этапе развития сварочного производства в связи с развитием научно-технической революции резко возрос диагноз свариваемых толщин, материалов, видов сварки. В настоящее время сваривают материалы толщиной от

несколько микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроении).

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

3

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

2. Основная часть

Механизированная сварка

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

4

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

М

еханизированная дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

5

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

| |

Виды механизированной сварки

При механизации сварочного процесса учитывают особенности сваривания различных металлов. Для соединения углеродистых и низкоуглеродистых сплавов необходим углекислый газ. Алюминий, титан, магний расплавляют под облаком инертного газа. Чугун, некоторые алюминиевые сплавы, легированные стали сваривают с использованием различных флюсов. Каждый механизированный сварочный процесс стоит рассмотреть подробней.

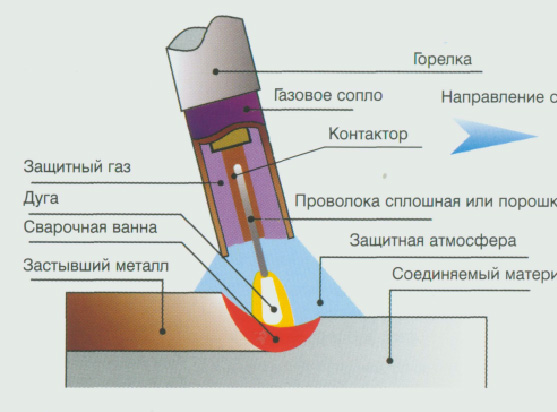

2.1 Сварка в среде защитных газов

Сварку в среде защитных газов проводят с целью изолирования расплавленного металла сварочной ванны от воздуха. Для этого в зону дуги подводят струю защитного газа (рис. 1). Сварка выполняется как плавящимся, так и неплавящимся электродом и может быть ручной, механизированной и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда (для сварки меди) азот и смеси газов.

Инертные газы (аргон, гелий) используют для сварки легированных сталей и химически активных металлов (алюминий, титан)

Рис.1 Схема горения дуги в инертных газах:

1 - электрод; 2 - присадочная проволока; 3 - изделие; 4 - сварной шов; 5 - дуга; 6 - поток защитного газа; 7 - горелки; 8 - воздух;

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

7

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Применение защитных газов началось вместе с изобретением дуговой сварки. При газовой защите процесс сварки происходит в атмосфере газа, менее вредного, чем воздух.

Способ газовой защиты заключается в том, что в зону дуги непрерывно подается струя защитного газа. Такой способ получил название «дуговая сварка в защитном газе» или «газоэлектрическая сварка».

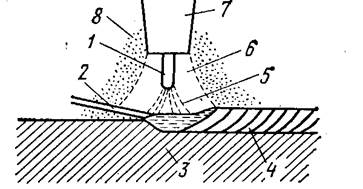

При сварке в атмосфере защитных газов (Рис.2а) электрод 3 зона дуги 5 и сварочная ванна 6 защищаются струей защитного газа 4. Газ подают с помощью сварочной горелки через сопло из керамики или меди, в центре которого помещается электрод: неплавящийся 3 (Рис.2а) или плавящийся 8 (Рис.2б). Медное сопло охлаждается водой и изолировано от других частей горелки и токоподвода.

Для обеспечения надежной защиты зоны сварки и сварочной ванны от окружающего воздуха важное значение имеют расстояние сопла от изделия 1 (Рис.2а), размер сопла и расход защитного газа. Чрезмерное приближение к изделию увеличивает забрызгивание сопла, а удаление приводит к нарушению защиты зоны сварки. При существующем оборудовании расстояние сопла от изделия обычно выдерживают в пределах 7…25 мм.

Рис. 2 Схема сварки в среде защитных газов: а – неплавящимся электродом; б – плавящимся электродом. 1 – изделие; 2 – присадочная проволока; 3 – вольфрамовый электрод; 4 – защитный газ; 5 – электрическая дуга; 6 – расплавленный металл (сварочная ванна); 7 – наконечник (сопло) горелки; 8 – плавящийся электрод

Сварка в защитных газах обеспечивает достаточно надежную изоляцию сварочной ванны при работе в заводских условиях. При сварке на монтаже должны быть предусмотрены меры против нарушения газовой защиты потоками воздуха. На эффективность газовой защиты влияют тип сварного соединения и скорость сварки. С увеличением скорости сварки стабильность защиты снижается.

Находит применение ручная и полуавтоматическая сварка неплавящимся (вольфрамовым или угольным) электродом (Рис.2а) и ручная, полуавтоматическая и автоматическая сварка плавящимся электродом (Рис.2б).

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

8

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда–смеси двух газов или более. У нас в стране наиболее распространены аргон (Ar) и углекислый газ (CO2).

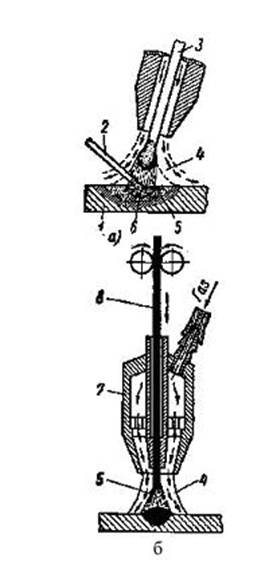

2.2 Под флюсом

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом (рис.3), называемым сварочным флюсом (2). Под действием тепла сварочной дуги расплавляются электродная проволока (1) и основной металл (4), а также часть флюса. В зоне сварки образуется полость (5), заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части пленкой расплавленного флюса (3). Расплавленный флюс, окружая газовую полость, защищает расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне (6). По мере удаления сварочной дуги расплавленный флюс затвердевает, образуя на шве шлаковую корку (8). После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва (7). Неизрасходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке. При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом (рис.3), называемым сварочным флюсом (2). Под действием тепла сварочной дуги расплавляются электродная проволока (1) и основной металл (4), а также часть флюса. В зоне сварки образуется полость (5), заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части пленкой расплавленного флюса (3). Расплавленный флюс, окружая газовую полость, защищает расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне (6). По мере удаления сварочной дуги расплавленный флюс затвердевает, образуя на шве шлаковую корку (8). После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва (7). Неизрасходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Рис.3. Схема процесса автоматической сварки под флюсом

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

12

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

2.3 Порошковыми проволоками

Сварка порошковой проволокой — это способ механизированной сварки, при котором защита и легирование металла шва производится за счет шихты, помещенной в самой проволоке, состоящей из стальной оболочки и неметаллического сердечника.

С одной стороны, сварка порошковой проволокой — это разновидность сварки под флюсом, так как на поверхности шва образуется шлаковая корка, а процесс сварки механизирован. С другой стороны — эта сварка напоминает сварку штучными электродами, так как состав шихты может быть подобран аналогично обмазке электродов и позволяет не только защищать расплавленный металл, но и легировать его, что практически невозможно при сварке под флюсом и в защитных газах.

С целью повышения легирующих способностей сварочной порошковой проволоки иногда часть газообразующих компонентов в ней заменяется ферросплавами, а в связи с этим некоторые типы порошковых проволок требуют при сварке дополнительной защиты флюсом или углекислым газом.

Способ сварки порошковой проволокой заменяет ручную дуговую сварку, когда по различным причинам невозможно или затруднительно применение других механизированных способов. Для этого способа характерна простота процесса — не требуется специальных приспособлений для удержания флюса, сварка возможна во всех пространственных положениях и практически в любых атмосферных условиях.

Способ сварки высокопроизводителен, но имеет ряд недостатков, сдерживающих его применение при изготовлении конструкций в заводских условиях. Одним из таких недостатков является необходимость обеспечения жестких интервалов напряжения, силы тока и вылета электрода; другим — необходимость в ряде случаев применения дополнительной защиты и повышенное выделение вредных для сварщика аэрозолей и газов.

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

17

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

К технологии сварки порошковой проволокой предъявляют следующие общие требования:

сварка должна осуществляться на постоянном токе обратной полярности от источника с жесткой характеристикой, хотя некоторые марки проволоки допускают использование и переменного тока. При сварке на переменном токе ухудшается формирование шва и увеличивается разбрызгивание расплавленного металла;

вылет электродной проволоки должен составлять 15—20 мм и в процессе сварки его следует выдерживать постоянным в соответствии с рекомендациями, данными в сертификате или паспорте на проволоку;

проходное отверстие направляющего канала подбирается в зависимости от диаметра проволоки. Для проволоки диаметром до 2,3 мм диаметр отверстия направляющего канала должен составлять 3,2 мм, для больших диаметров — 4,7 мм;

наконечник для подвода сварочного тока к проволоке лучше изготовлять из меди. Длину наконечника обычно принимают равной 40—45 мм;

радиус изгиба порошковой проволоки должен быть не меньше 200 мм. Обычно порошковую проволоку не перематывают и используют непосредственно из бухты;

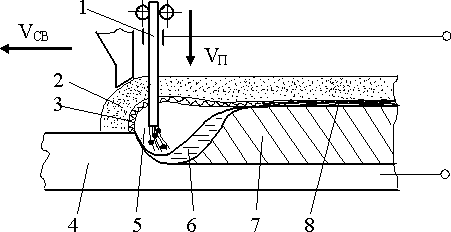

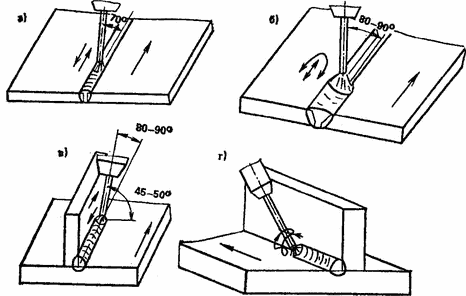

при сварке швов рекомендуется проводить плавные поперечные колебания горелкой (рис. 4);

большинство типов проволок перед употреблением подлежит прокалке при температуре 230—250 °С в течение 2—3 ч, однако следует иметь в виду, что некоторые проволоки, имеющие в своем составе органические компоненты, прокалке не подлежат;

режим прокалки и сварки должен соответствовать требованиям рекомендаций технических условий и прилагаемого сертификата.

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

18

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Рис. 4. Техника сварки порошковой проволокой

а — сварка металла толщиной до 4 мм и выполнение корневых швов; б выполнение многопроходных швов большого сечения; в — сварка однопроходного углового шва; г — сварка однопроходного углового шва повышенного сечения

Настраивая режим сварки, сначала устанавливают рекомендуемую скорость подачи проволоки, что обусловливает заданную силу сварочного тока, а затем устанавливают заданное напряжение на дуге. По окончании сварки кратер заваривают, уменьшая скорость сварки и обрывают дугу.

При сварке стыковых швов электрод должен быть перпендикулярен свариваемой поверхности.

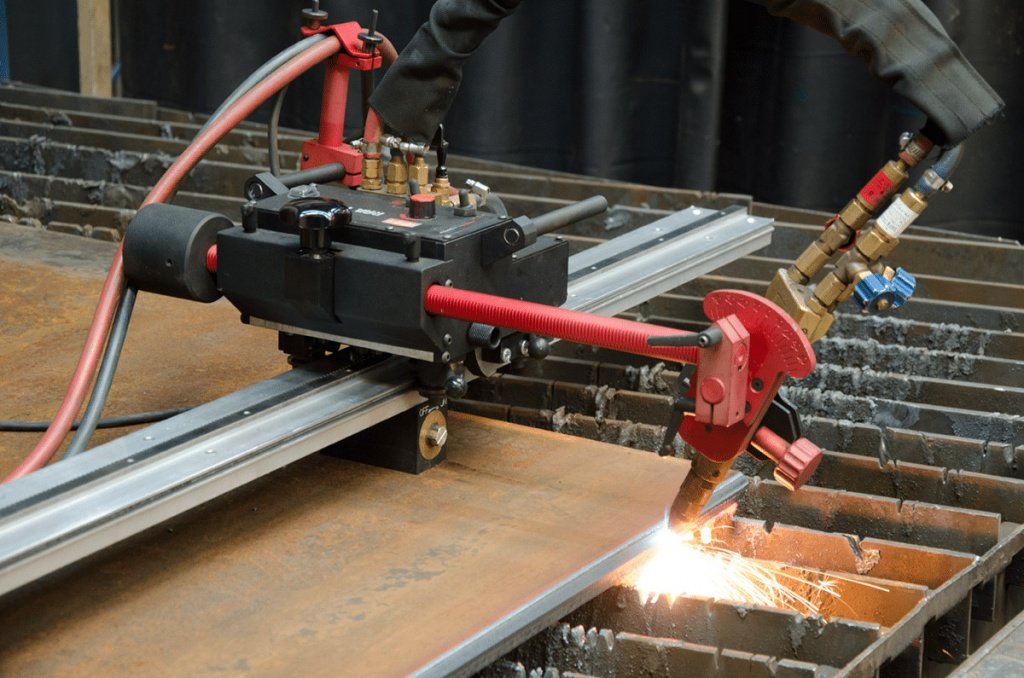

Применяемое оборудование для механизированной сварки

Для работы применяют автоматы и полуавтоматы, тип сварочного механизированного оборудования зависит от необходимой степени участия человека в сварочном процессе (рис 5). Механизированный автоматический аппарат осуществляет:

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

19

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

розжиг дуги;

механизированную подачу присадки, флюса или газа;

контроль токовых параметров;

движение дуги относительно кромок по заданной траектории.

Оператор только следит за работой автоматов, состоящих из трактора (самоходной сварочной головки) и блока управления (процессора).

М

еханизированные устройства тракторного типа осуществляют подачу проволоки за счет прижимного и подающего роликов. Перемещение дуги по направлению шва осуществляется вручную сварщиком. Основным элементом полуавтоматической механизации является электродержатель. Через это устройство обеспечивается подача электротока в зону сварки. Дуга разжигается при замыкании цепи с помощью пусковой кнопки, расположенной на рукояти держателя.

Рис.5 Оборудование тракторного типа может выполнять работу в полностью автоматическом процессе

| |

|

|

|

|

|

ДП44.03.04.560ПЗ

|

Лист

|

|

|

|

|

|

20

| |

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

| |

|

|

Скачать 1.02 Mb.

Скачать 1.02 Mb.